Rundungen an Deckshäusern

Weitere Beiträge finden Sie

hier

An Deckshäusern, Geschütztürmen

usw. findet man immer wieder an den Kanten Rundungen mit unterschiedlichen

Radien. Diese beim Modellnachbau sauber auszuführen, erfordert einige

Überlegungen. Die Modellbauer der „Sperrholzfraktion“ haben es relativ einfach.

Sie kleben die Hauswände aus entsprechend dickem Sperrholz zusammen (mit allen

Nachteilen: Gewicht) und feilen die Rundung mehr oder weniger genau an.

Verwendet man sehr dünnes Sperrholz, muß man vorher in die Innenecke Vier- oder

Dreikantleisten kleben. Das gäbe zumindest eine Gewichtsersparnis. Ich lehne für

mich diese Bauweisen vollkommen ab. Der Grund: Holzflächen müssen gespachtelt

und geschliffen werden (mit allen Nachteilen: auch Zeitaufwand) - sollen sie

nach der Lackierung wirklich gut aussehen.

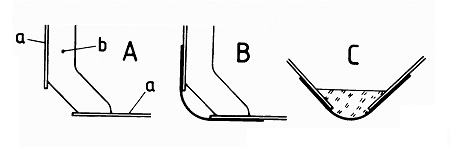

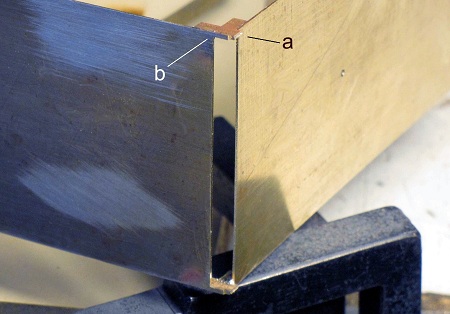

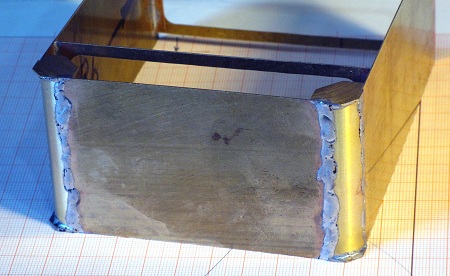

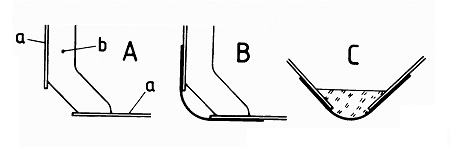

Vor vielen Jahren habe ich

Rundungen an Deckshäusern mit Gießharz gegossen. Das Verfahren sieht so aus, daß

man zuerst die beiden betreffenden (Messing-Blech-)Wände des Deckshauses (a in

Abb. 001)  , welche die Ecke bilden

sollen, mit Innenspanten/Innenrahmen (b) entsprechend in Position bringt. Dabei

ist auf den richtigen Winkel und Abstand zu achten, aber auch darauf, daß die

Bleche und folglich auch die Kanten vollkommen eben sind. Bei recht langen

Rundungen soll man die beiden Blechkanten von innen her zusätzlich z.B. mit

eingeklebten oder eingelöteten Profilen (das können im einfachsten Fall hochkant

angebrachte Blechstreifen sein) aussteifen. Nur so bleiben die Bleche auch an

den Kanten richtig eben. So vorbereitet kann man außen einen vorgewölbten

Papierstreifen mit Alleskleber ankleben (B). Wenn man die Vorwölbung sauber

macht, gibt es eine gute Rundung. Diese Ecke wird in „Wannenlage“ – sagt dazu

der Schweißer – gelegt und man kann nun von innen diese Ecke mit Gießharz

ausgießen (C). Damit das Harz an den Enden nicht ausläuft, klebt man

stirnseitige Wände, ebenfalls aus Papier, stumpf an. Nach dem Härten des Harzes

kann das Rundungspapier entfernt werden (vorsichtig abschmirgeln).

Gegebenenfalls werden „Lunkerstellen“ gespachtelt und geschliffen. Hat man

sauber gearbeitet, erkennt man die Übergänge Harzecke-Blechwand nicht.

, welche die Ecke bilden

sollen, mit Innenspanten/Innenrahmen (b) entsprechend in Position bringt. Dabei

ist auf den richtigen Winkel und Abstand zu achten, aber auch darauf, daß die

Bleche und folglich auch die Kanten vollkommen eben sind. Bei recht langen

Rundungen soll man die beiden Blechkanten von innen her zusätzlich z.B. mit

eingeklebten oder eingelöteten Profilen (das können im einfachsten Fall hochkant

angebrachte Blechstreifen sein) aussteifen. Nur so bleiben die Bleche auch an

den Kanten richtig eben. So vorbereitet kann man außen einen vorgewölbten

Papierstreifen mit Alleskleber ankleben (B). Wenn man die Vorwölbung sauber

macht, gibt es eine gute Rundung. Diese Ecke wird in „Wannenlage“ – sagt dazu

der Schweißer – gelegt und man kann nun von innen diese Ecke mit Gießharz

ausgießen (C). Damit das Harz an den Enden nicht ausläuft, klebt man

stirnseitige Wände, ebenfalls aus Papier, stumpf an. Nach dem Härten des Harzes

kann das Rundungspapier entfernt werden (vorsichtig abschmirgeln).

Gegebenenfalls werden „Lunkerstellen“ gespachtelt und geschliffen. Hat man

sauber gearbeitet, erkennt man die Übergänge Harzecke-Blechwand nicht.

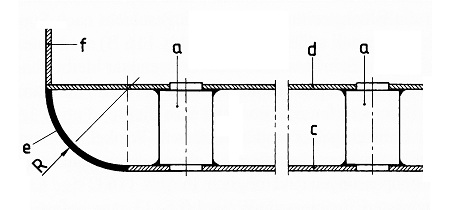

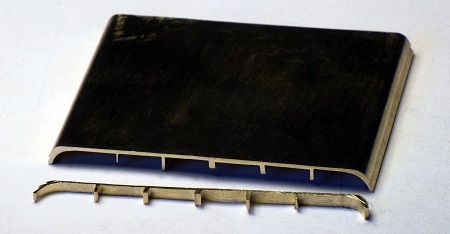

Wenn ich die schon fertigen

127-mm-Geschütztürme (Foto 002)

(Foto anklicken) für mein 1:50-Zerstörer-Modell USS CASSIN

YOUNG auf Ausstellungen zeige, wurde ich schon gefragt, wie ich die Rundungen an

den Kanten so schön sauber aus Blech gebogen habe. Meine Antwort: Gar nicht aus

Blech, das kann man so sauber nicht biegen. Ich habe sie als dünnwandige

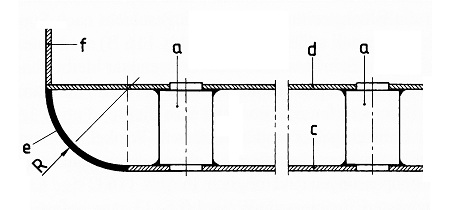

Viertelschalen (e in Abb. 003)

(Foto anklicken) für mein 1:50-Zerstörer-Modell USS CASSIN

YOUNG auf Ausstellungen zeige, wurde ich schon gefragt, wie ich die Rundungen an

den Kanten so schön sauber aus Blech gebogen habe. Meine Antwort: Gar nicht aus

Blech, das kann man so sauber nicht biegen. Ich habe sie als dünnwandige

Viertelschalen (e in Abb. 003)  gedreht/gefräst. Im Turm gibt es mehrere Spanten (d)(Paketfertigung für alle

fünf Geschütze!), welche von Abstandsbolzen (a) z.B. gegen eine Außenwand (c) in

der richtigen Position gehalten werden.

gedreht/gefräst. Im Turm gibt es mehrere Spanten (d)(Paketfertigung für alle

fünf Geschütze!), welche von Abstandsbolzen (a) z.B. gegen eine Außenwand (c) in

der richtigen Position gehalten werden.

An diese gelungene Bauweise habe

ich mich neulich erinnert, als ich diverse Rundungen an den Deckshauskanten für

eben dieses Modell zu machen hatte. Die Kanten haben Radien von 3 und 9 mm.

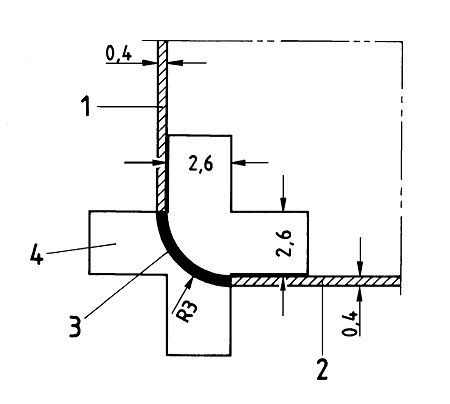

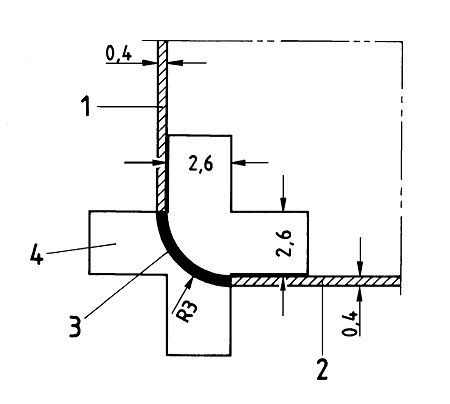

Begonnen habe ich mit den 3-mm-Kantenrundungen. Die Abb. 004

zeigt meine druckfertige

10:1-Zeichnung, die ich bei Beginn als „Gedankenmodell“ angefertigt habe. (1)

und (2) sind die beiden rechtwinklig zueinanderstehenden, 0,4 mm dicken

Hauswände. 3 ist die später einzufügende Viertelschale mit dem Außenradius 3.

Damit die beiden Wände auf den genau richtigen Abstand kommen, werden flache

Kreuze (4) als Abstandhalter angefertigt. Weil eine größere Anzahl nötig war,

wollte ich, wie stets in solchen Fällen, ein Profil fräsen und davon die nötige

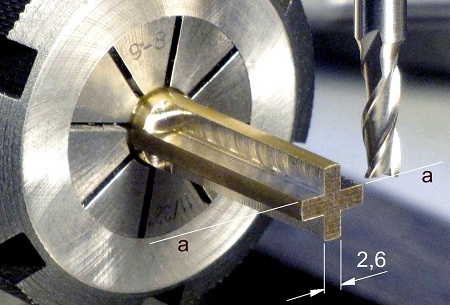

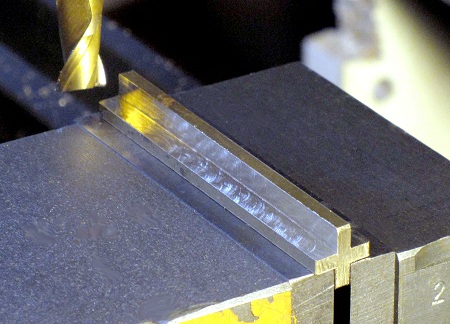

Zahl absägen. Meine erste Idee: Fräsen auf dem Teilgerät. Bei jeweils

90°-Verdrehungen werden vier Ecken so ausgefräst, daß das Kreuzprofil mit einer

„Wandstärke“ von 2,6 mm entsteht (Foto 005)

zeigt meine druckfertige

10:1-Zeichnung, die ich bei Beginn als „Gedankenmodell“ angefertigt habe. (1)

und (2) sind die beiden rechtwinklig zueinanderstehenden, 0,4 mm dicken

Hauswände. 3 ist die später einzufügende Viertelschale mit dem Außenradius 3.

Damit die beiden Wände auf den genau richtigen Abstand kommen, werden flache

Kreuze (4) als Abstandhalter angefertigt. Weil eine größere Anzahl nötig war,

wollte ich, wie stets in solchen Fällen, ein Profil fräsen und davon die nötige

Zahl absägen. Meine erste Idee: Fräsen auf dem Teilgerät. Bei jeweils

90°-Verdrehungen werden vier Ecken so ausgefräst, daß das Kreuzprofil mit einer

„Wandstärke“ von 2,6 mm entsteht (Foto 005)

. Dabei ist wichtig, daß die

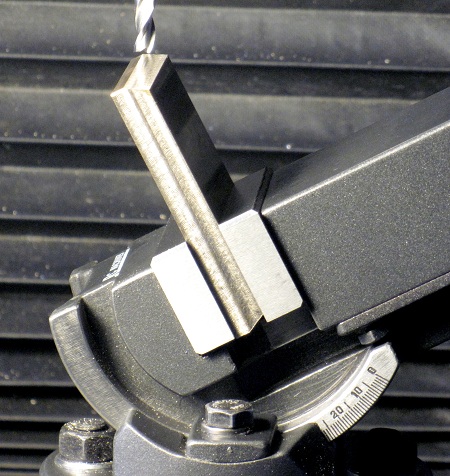

gegenüberliegenden Kanten in Flucht liegen (a-a). Erst später bin ich auf die

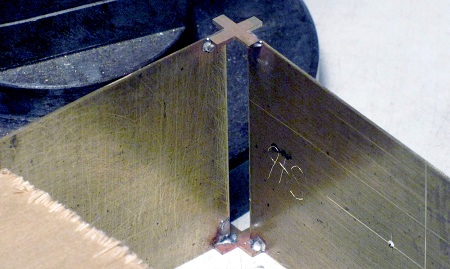

einfachere Art gekommen, daß dieses Kreuzprofil gleichgut im

Maschinenschraubstock aus einem Vierkantstab 10 x 10 mm gefräst werden kann (006)

. Dabei ist wichtig, daß die

gegenüberliegenden Kanten in Flucht liegen (a-a). Erst später bin ich auf die

einfachere Art gekommen, daß dieses Kreuzprofil gleichgut im

Maschinenschraubstock aus einem Vierkantstab 10 x 10 mm gefräst werden kann (006)

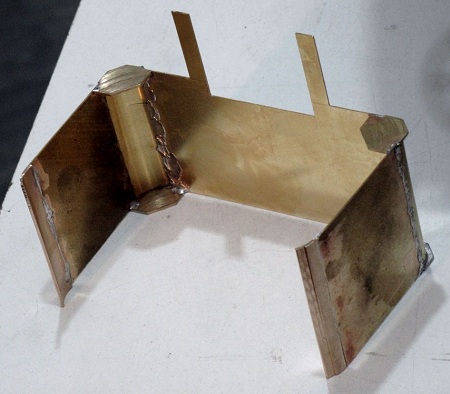

. Die einzelnen Stücke habe ich 0,8 mm dick

abgesägt. Im Foto 007

. Die einzelnen Stücke habe ich 0,8 mm dick

abgesägt. Im Foto 007  sind sie

bereits entgratet (rotierende Drahtbürste). Im Foto 008

sind sie

bereits entgratet (rotierende Drahtbürste). Im Foto 008

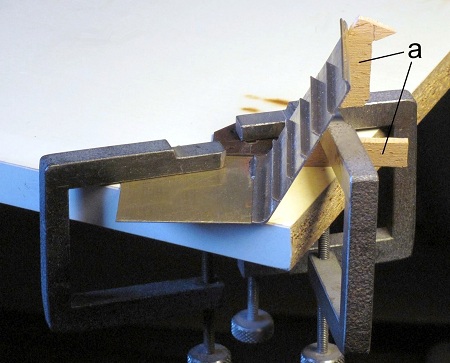

sieht man, wie jeweils zwei Kreuze oben und

unten die Wände auf Abstand halten. Weil von innen gelötet wird (100-Watt-Kolben

mit massiver Kupferspitze und Verwendung von Lötwasser), muß man mit Zinn nicht

sparen. Beim Einlöten des Kreuzes stehen beide Wände auf einer ebenen Fläche (am

besten eine Pertinax-Platte), so wie sie später auf der Decksfläche stehen. Die

außen überstehenden Teile der Kreuze werden mit etwas Überstand mit einem

Seitenschneider abgekniffen (a in Foto 009)

sieht man, wie jeweils zwei Kreuze oben und

unten die Wände auf Abstand halten. Weil von innen gelötet wird (100-Watt-Kolben

mit massiver Kupferspitze und Verwendung von Lötwasser), muß man mit Zinn nicht

sparen. Beim Einlöten des Kreuzes stehen beide Wände auf einer ebenen Fläche (am

besten eine Pertinax-Platte), so wie sie später auf der Decksfläche stehen. Die

außen überstehenden Teile der Kreuze werden mit etwas Überstand mit einem

Seitenschneider abgekniffen (a in Foto 009)

und dann zur Fläche bündig gefeilt (b).

Foto 010

und dann zur Fläche bündig gefeilt (b).

Foto 010

(Foto anklicken) zeigt das hintere Stück eines

langgesteckten Deckshauses im Aufbau. Zwei von vier Rahmen(spanten) (1), welche

die beiden Längswände auf Abstand halten, sind zu sehen. Sie wurden der

absoluten Gleichförmigkeit wegen übereinanderliegend „im Paket“ gefräst. Zum

„Süll“ aus 4-mm-Sperrholz (2) gibt es 3-mm-Abstände (3), damit das Deckshaus

immer nur mit den (exakt angepaßten) Wänden auf dem Deck steht und nicht etwa

auf den Rahmen!

(Foto anklicken) zeigt das hintere Stück eines

langgesteckten Deckshauses im Aufbau. Zwei von vier Rahmen(spanten) (1), welche

die beiden Längswände auf Abstand halten, sind zu sehen. Sie wurden der

absoluten Gleichförmigkeit wegen übereinanderliegend „im Paket“ gefräst. Zum

„Süll“ aus 4-mm-Sperrholz (2) gibt es 3-mm-Abstände (3), damit das Deckshaus

immer nur mit den (exakt angepaßten) Wänden auf dem Deck steht und nicht etwa

auf den Rahmen!

Zum Löten mit Säure (Lötwasser)

ist Folgendes sehr zu beachten: Messing-Bauteile, welche ich außerhalb des

Modells mit Säure löte, muß ich anschließend gut mit Spiritus (oder unter

fließendem Wasser) spülen. Beim Löten am Modell spritzen immer winzigste

Säuretröpfchen z.B. auf Holzteile und dringen in dieses Naturmaterial ein. Diese

Tröpfchen richten hier über die Jahre schlimmen Schaden an, weil sie hier nicht

vollständig entfernt werden können. Deshalb verzinne ich Flächen und Kanten an

den Messingteilen außerhalb des Modells mit Säure. Für das Zusammenlöten am

Modell (in der richtigen Lage) werden sie nur noch (nun ganz ohne Säure) auf

Flußtemperatur gebracht.

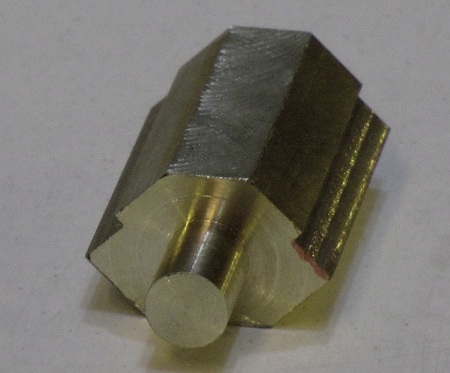

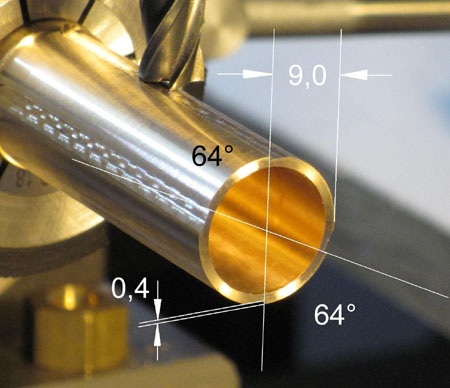

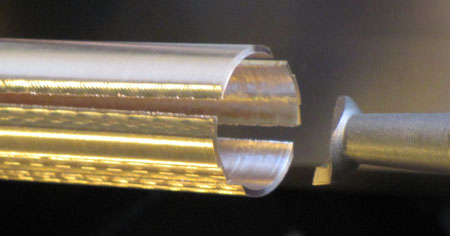

Nun werden die Viertelschalen

angefertigt. Dazu habe ich reichlich lange 6-mm-Messingrohre mit 0,4 mm

Wandstärke verwendet. Von 10 x 10-mm-Ms-Stäben wurden 5 mm breite Stücke

abgestochen, sie erhielten 6H7-Bohrungen und wurden sauber entgratet (Foto

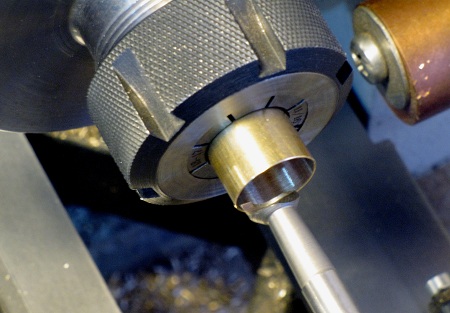

011)  . Diese Stücke wurden auf einer

ebenen Keramik-(Löt)Platte auf die Enden der Rohre gelötet (Foto 012)

. Diese Stücke wurden auf einer

ebenen Keramik-(Löt)Platte auf die Enden der Rohre gelötet (Foto 012)

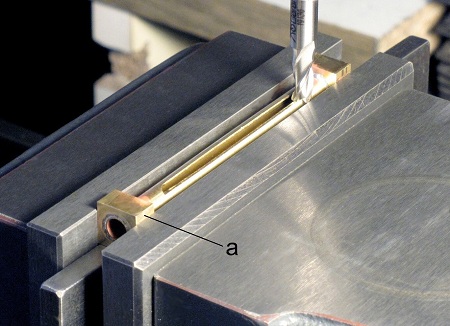

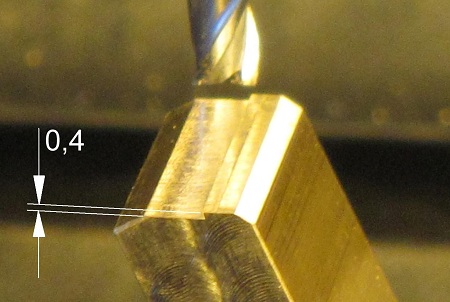

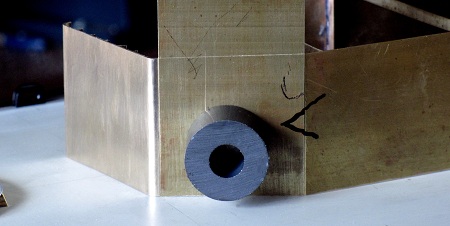

. So konnten diese Rohre im

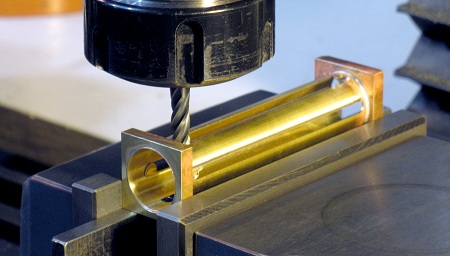

Maschinenschraubstock gespannt werden (Foto 013)

. So konnten diese Rohre im

Maschinenschraubstock gespannt werden (Foto 013)

. Die Vierkantstücke stehen dabei leicht

über. Deswegen kann eine Fläche (a) als Anfahrfläche für die Fräserkante

verwendet werden. Von dieser Fläche aus wird der Fräser exakt 5 mm in Richtung

Rohr weitergeschoben. Die Kante steht dann genau auf der Rohrachse. Der Fräser

muß kleiner als 5 mm sein (z.B. 4-mm-Fingerfräser), damit nun beim Fräsen die

Schraubstockbacke nicht berührt wird. Der Fräser wird herabgesenkt und etwa ein

Viertel vom Rohr über fast die gesamte Länge herausgefräst, nach einer Drehung

um 90° das Gleiche noch einmal (Foto 014)

. Die Vierkantstücke stehen dabei leicht

über. Deswegen kann eine Fläche (a) als Anfahrfläche für die Fräserkante

verwendet werden. Von dieser Fläche aus wird der Fräser exakt 5 mm in Richtung

Rohr weitergeschoben. Die Kante steht dann genau auf der Rohrachse. Der Fräser

muß kleiner als 5 mm sein (z.B. 4-mm-Fingerfräser), damit nun beim Fräsen die

Schraubstockbacke nicht berührt wird. Der Fräser wird herabgesenkt und etwa ein

Viertel vom Rohr über fast die gesamte Länge herausgefräst, nach einer Drehung

um 90° das Gleiche noch einmal (Foto 014)

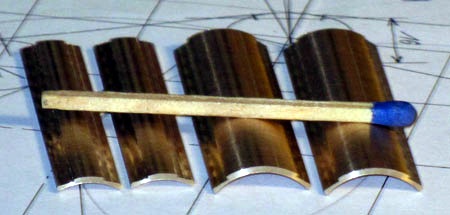

. Dann werden die Vierkantstücke entlötet,

sie werden für weitere Viertelschalen benötigt (Foto 015)

. Dann werden die Vierkantstücke entlötet,

sie werden für weitere Viertelschalen benötigt (Foto 015)

.

.

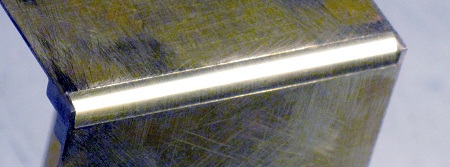

Nach dem Entgraten wird die

Viertelschale auf etwas Überlänge abgeschnitten und die Länge genau zwischen die

Kreuze eingepaßt. Haben wir bei allem maßhaltig und „gratfrei“ gearbeitet,

passen die Schalen gut (Foto 016)  .

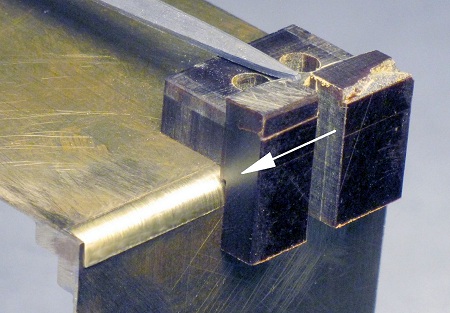

Damit die Schale beim nun folgenden Heften nicht verrutschen kann und die

Übergänge bündig sind, habe ich mir eine „Innenecke“ aus Pertinax gefräst, mit

welcher ich Schale und Wände zusammenhalten kann (Foto 017)

.

Damit die Schale beim nun folgenden Heften nicht verrutschen kann und die

Übergänge bündig sind, habe ich mir eine „Innenecke“ aus Pertinax gefräst, mit

welcher ich Schale und Wände zusammenhalten kann (Foto 017)

. Der Pfeil zeigt die 45°-Richtung, in

welcher gedrückt wird. Beim etwas unscharfen Foto 018

. Der Pfeil zeigt die 45°-Richtung, in

welcher gedrückt wird. Beim etwas unscharfen Foto 018

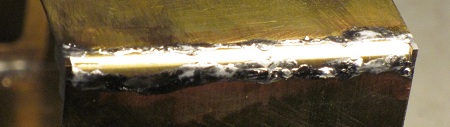

sind die Schalenenden gegen die Kreuze

geheftet. Auch die Fotos 019

sind die Schalenenden gegen die Kreuze

geheftet. Auch die Fotos 019  und

020

und

020  sind mir leider nur unscharf

gelungen. Sie zeigen das Heften in Abständen bzw. das Durchgängig-Löten. Wir

tragen dabei recht viel Lötzinn auf. Es wird danach mit einer Schlichtfeile und

bei Zugabe von Spiritus (!) weggefeilt. Die Deckshauskante sieht zum Schluß wie

in Foto 021

sind mir leider nur unscharf

gelungen. Sie zeigen das Heften in Abständen bzw. das Durchgängig-Löten. Wir

tragen dabei recht viel Lötzinn auf. Es wird danach mit einer Schlichtfeile und

bei Zugabe von Spiritus (!) weggefeilt. Die Deckshauskante sieht zum Schluß wie

in Foto 021  aus.

aus.

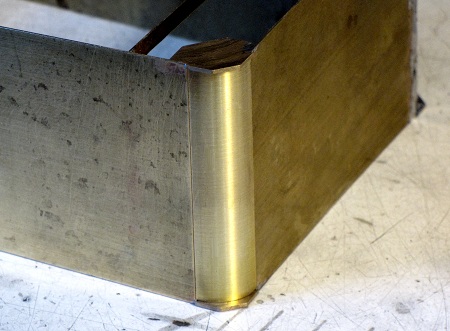

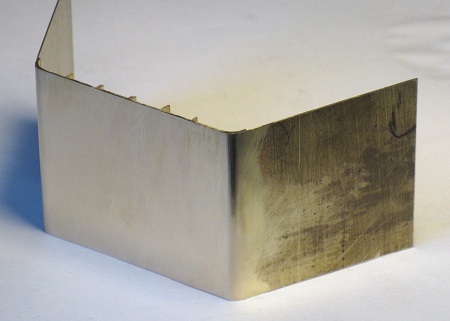

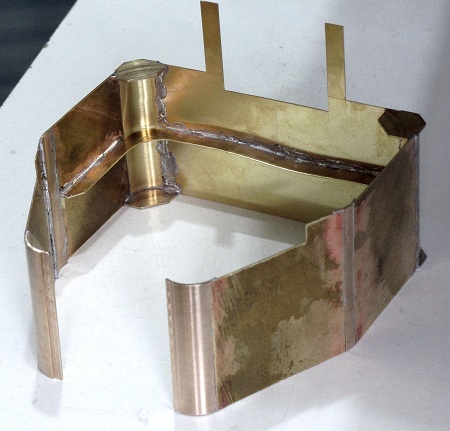

Für die gerundeten 90°-Ecken an

zwei Deckshäusern mit einem größeren Radius von 9 mm habe ich ebenfalls ein

kurzes Profilstück gefräst (Foto 022)

und davon auch 0,8 mm dicke Scheiben abgesägt (Foto 023)

und davon auch 0,8 mm dicke Scheiben abgesägt (Foto 023)

. Im Foto 024

. Im Foto 024

(Foto anklicken) sieht man, wie diese entgrateten Scheiben

oben und unten an die Enden der betreffenden Deckshauskanten gelötet werden;

ebenfalls auf einer ebenen Unterlage. Am Foto sieht man, daß derartige

Lötarbeiten immer bei „festgelegten“ Teilen ausgeführt werden. Dazu ist mir

jedes Mittel recht: rechtwinkelige Stahlklötze, kleine Magnete, Anschlagwinkel,

C-Klemmen, Holz-Wäscheklammern, Gummis, Klebestreifen, kleine Gewichte usw.,

auch schon ein Tropfen Sekundenkleber, weil man die Klebung mit diesem stets nur

„pappenden“ Kleber anschließend mit einem Schlag wieder trennen kann. Mit drei

weißen und einer schwarzen Linie habe ich in diesem Foto die nun einzufügende

Stirnwand des Deckshauses angedeutet.

(Foto anklicken) sieht man, wie diese entgrateten Scheiben

oben und unten an die Enden der betreffenden Deckshauskanten gelötet werden;

ebenfalls auf einer ebenen Unterlage. Am Foto sieht man, daß derartige

Lötarbeiten immer bei „festgelegten“ Teilen ausgeführt werden. Dazu ist mir

jedes Mittel recht: rechtwinkelige Stahlklötze, kleine Magnete, Anschlagwinkel,

C-Klemmen, Holz-Wäscheklammern, Gummis, Klebestreifen, kleine Gewichte usw.,

auch schon ein Tropfen Sekundenkleber, weil man die Klebung mit diesem stets nur

„pappenden“ Kleber anschließend mit einem Schlag wieder trennen kann. Mit drei

weißen und einer schwarzen Linie habe ich in diesem Foto die nun einzufügende

Stirnwand des Deckshauses angedeutet.

Für die hier nötigen

Viertelschalen für die R9-Rundungen hatte ich kein derart dünnwandiges

Messingrohr mit 18 mm Außendurchmesser. Ich habe deshalb Stücke von

18-mm-Rundmessing in der Spannzange auf eine Wandstärke von 0,4 mm ausgedreht

(Foto 025)  . Für die gleiche

Arbeitsweise wie bei den 3-mm-Rundungen habe ich 22-mm-Vierkantstücke

abgestochen, auf 18 mm ausgedreht und diese auch an die Enden der Rohre gelötet

(Foto 026)

. Für die gleiche

Arbeitsweise wie bei den 3-mm-Rundungen habe ich 22-mm-Vierkantstücke

abgestochen, auf 18 mm ausgedreht und diese auch an die Enden der Rohre gelötet

(Foto 026)  . Wieder im

Maschinenschraubstock wurden diesmal vier Längsnuten durch die Rohrwand gefräst,

sodaß je zwei Viertelschalen entstanden (Foto 027)

. Wieder im

Maschinenschraubstock wurden diesmal vier Längsnuten durch die Rohrwand gefräst,

sodaß je zwei Viertelschalen entstanden (Foto 027)

. Auch hier war eine Fläche der beiden

ausragenden Vierkantstücke „Startpunkt“ für das Anfahren des Halbmessers der

Rohre. Im Foto 028

. Auch hier war eine Fläche der beiden

ausragenden Vierkantstücke „Startpunkt“ für das Anfahren des Halbmessers der

Rohre. Im Foto 028  sehen wir links

vier bereits herausgetrennte (Metall-Laubsäge) Viertelschalen und rechts liegt

ein Reststück. Im Foto 029

sehen wir links

vier bereits herausgetrennte (Metall-Laubsäge) Viertelschalen und rechts liegt

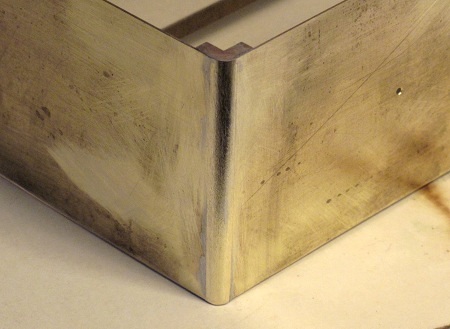

ein Reststück. Im Foto 029  ist eine

dieser Viertelschalen sauber eingepaßt, beim Foto 030

ist eine

dieser Viertelschalen sauber eingepaßt, beim Foto 030

ist sie „großflächig“ festgelötet und

beim Foto 031

ist sie „großflächig“ festgelötet und

beim Foto 031  habe ich die Übergänge

bereits verfeilt. Es sieht nicht nur sauber und genau aus – es ist auch so.

habe ich die Übergänge

bereits verfeilt. Es sieht nicht nur sauber und genau aus – es ist auch so.

Wegen des Bestreichungswinkels vom

Geschütz auf dem Achterdeck stehen am hinteren Ende des Deckshauses zwei Wände

schräg. Das findet man bei vielen Kampfschiffen so. Ich hatte mir vorgenommen,

die hinterste Stirnwand mit den Rundungen zu den schrägstehenden Wänden aus

einer Messingplatte zu fräsen. In dieser 28°-Schrägstellung wurde die Platte im

2-Achs-Machinenschraubstock gespannt und zuerst die Kanten so angefräst (Foto

032)  , in der Einspannung auch gleich

0,4 mm hohe Stufen, an welche die Blechwände anzulöten sind (Foto 033)

, in der Einspannung auch gleich

0,4 mm hohe Stufen, an welche die Blechwände anzulöten sind (Foto 033)

. Die Rundungen wurden vorgefräst und danach

von Hand mit der Schlichtfeile gerundet. Die Platte war noch wesentlich zu dick.

Deshalb wurde sie von innen „erleichtert“, an den Enden mit einem Radius-Fräser

(Foto 034)

. Die Rundungen wurden vorgefräst und danach

von Hand mit der Schlichtfeile gerundet. Die Platte war noch wesentlich zu dick.

Deshalb wurde sie von innen „erleichtert“, an den Enden mit einem Radius-Fräser

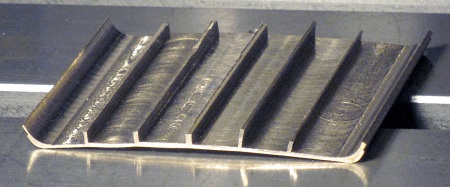

(Foto 034)  . Die gesamte Breite wurde

mit einem Fingerfräser auf 0,4 mm Wandstärke gebracht. Dabei wurden die

Spanneisen mehrfach umgesetzt. Mehrere Stege ließ ich stehen (Foto 035)

. Die gesamte Breite wurde

mit einem Fingerfräser auf 0,4 mm Wandstärke gebracht. Dabei wurden die

Spanneisen mehrfach umgesetzt. Mehrere Stege ließ ich stehen (Foto 035)

(Foto anklicken). Nach dem Lösen der Spanneisen hatte sich

die Platte erwartungsgemäß stark verbogen (Foto 036)

(Foto anklicken). Nach dem Lösen der Spanneisen hatte sich

die Platte erwartungsgemäß stark verbogen (Foto 036)

. Nach dem Geraderichten konnte ich die

exakte Höhe absägen und an das bereits vorgearbeitete Deckshaus anpassen (Foto

037)

. Nach dem Geraderichten konnte ich die

exakte Höhe absägen und an das bereits vorgearbeitete Deckshaus anpassen (Foto

037)  . Im Foto 038

. Im Foto 038

wird die steuerbordseitige Schrägwand,

welche hier noch Überhöhe hat, angepaßt, die eben gefräste Stirnwand steht

links. Diese Schrägwand wird hier von einem runden Magneten gegen einen

Stahlklotz gehalten. Foto 039

wird die steuerbordseitige Schrägwand,

welche hier noch Überhöhe hat, angepaßt, die eben gefräste Stirnwand steht

links. Diese Schrägwand wird hier von einem runden Magneten gegen einen

Stahlklotz gehalten. Foto 039  zeigt

das Festlöten der Schrägwand gegen die Stirnwand. Damit der Winkel in diesem

Moment stimmt, ist die Stirnwand gegen eine Winkelschablone (a) aus Sperrholz

gestützt. Mit den befeilten Lötnähten sehen die drei Wände nach Foto 040

zeigt

das Festlöten der Schrägwand gegen die Stirnwand. Damit der Winkel in diesem

Moment stimmt, ist die Stirnwand gegen eine Winkelschablone (a) aus Sperrholz

gestützt. Mit den befeilten Lötnähten sehen die drei Wände nach Foto 040

aus und im Foto 041

aus und im Foto 041

(Foto anklicken) sind sie schließlich an das Deckshaus

gelötet.

(Foto anklicken) sind sie schließlich an das Deckshaus

gelötet.

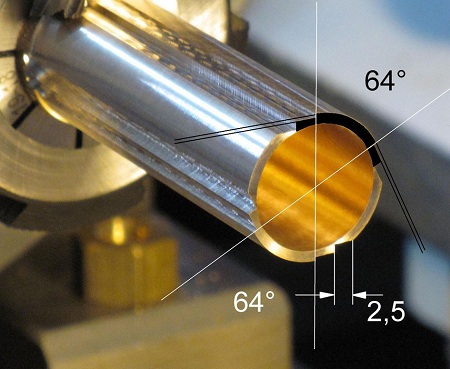

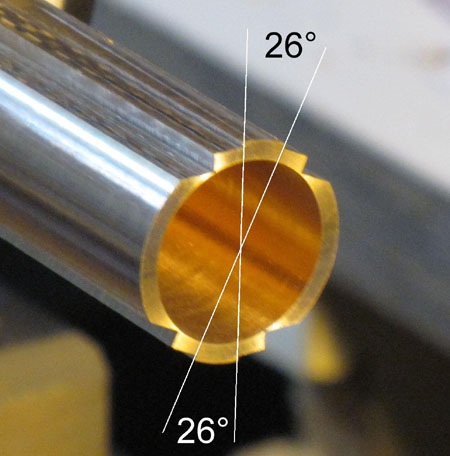

Ein kleines Deckshaus, eine sog.

Hütte, als Unterbau für einen 40-mm-Zwilling, hat ebenfalls schrägstehende Wände

und alle sechs Kanten sind mit Radius 9 gerundet. Für die Kanten zu den schrägen

Wänden waren je zwei Rundungsschalen mit 64° und 26° nötig. Die Fotos 042

, 043

, 043

und 044

und 044

zeigen, wie ich in gedrehte,

dünnwandige Rohrstücke im Teilgerät entsprechende Längsstufen gefräst habe.

Dabei wurde jedes Rohr so aufgeteilt, daß gegenüberliegend (also um 180°

versetzt) jeweils eine zweite Schale entstand. Beim Foto 043 habe ich zudem den

Querschnitt einer 64°-Schale geschwärzt. Erst als die je acht Längsstufen

maßhaltig gefräst waren, habe mit einem Eckbohrstahl innen noch einen geringen

Betrag ausgedreht und damit die Trennung in zwei Schalen- und zwei Abfallstücke

vollzogen (Foto 045)

zeigen, wie ich in gedrehte,

dünnwandige Rohrstücke im Teilgerät entsprechende Längsstufen gefräst habe.

Dabei wurde jedes Rohr so aufgeteilt, daß gegenüberliegend (also um 180°

versetzt) jeweils eine zweite Schale entstand. Beim Foto 043 habe ich zudem den

Querschnitt einer 64°-Schale geschwärzt. Erst als die je acht Längsstufen

maßhaltig gefräst waren, habe mit einem Eckbohrstahl innen noch einen geringen

Betrag ausgedreht und damit die Trennung in zwei Schalen- und zwei Abfallstücke

vollzogen (Foto 045)  . Foto 046

. Foto 046

zeigt die verarbeitungsfertigen

Rundungsschalen. Beim Foto 047

zeigt die verarbeitungsfertigen

Rundungsschalen. Beim Foto 047  sind

zuerst die beiden 26°-Schalen „verbaut“ und beim Foto 048

sind

zuerst die beiden 26°-Schalen „verbaut“ und beim Foto 048

auch die 64°-Schalen, fehlt nur noch

die hintere Stirnwand. Im Grunde hätte ich die beiden 26°-Rundungen auch nach

der Verguß-Methode von Abb. 001 machen können. Na ja, beim nächsten Modell!

Schließlich zeigt das Foto 049

auch die 64°-Schalen, fehlt nur noch

die hintere Stirnwand. Im Grunde hätte ich die beiden 26°-Rundungen auch nach

der Verguß-Methode von Abb. 001 machen können. Na ja, beim nächsten Modell!

Schließlich zeigt das Foto 049

(Foto anklicken) die gleiche Hütte in einem späteren Bauzustand. Die

Waffenwanne aus 0,2 mm dickem kupferkaschierten Leiterplattenmaterial ist schon

montiert. Obenauf liegt der Ring aus 0,8 mm dickem Kupferdraht, welcher als

Rohrgarnierung an die

Oberkante dieses Schanzkleides angelötet wird. Der Rundungskörper für das

maßgenaue Biegen (genau richtiger Durchmesser) dieses Rings steht rechts im

Bild. Zum Schluß zeigt das Foto 050

(Foto anklicken) die gleiche Hütte in einem späteren Bauzustand. Die

Waffenwanne aus 0,2 mm dickem kupferkaschierten Leiterplattenmaterial ist schon

montiert. Obenauf liegt der Ring aus 0,8 mm dickem Kupferdraht, welcher als

Rohrgarnierung an die

Oberkante dieses Schanzkleides angelötet wird. Der Rundungskörper für das

maßgenaue Biegen (genau richtiger Durchmesser) dieses Rings steht rechts im

Bild. Zum Schluß zeigt das Foto 050

(Foto anklicken) das langgestreckte mittlere Deckshaus des

Zerstörer-Modells, an welchem alle Außenecken gerundet sind. Nur zur Probe habe

ich die schon fertigen Kamine und die beiden Torpedorohr-Fünflinge aufgestellt.

(Foto anklicken) das langgestreckte mittlere Deckshaus des

Zerstörer-Modells, an welchem alle Außenecken gerundet sind. Nur zur Probe habe

ich die schon fertigen Kamine und die beiden Torpedorohr-Fünflinge aufgestellt.

Jürgen Eichardt

home

, welche die Ecke bilden

sollen, mit Innenspanten/Innenrahmen (b) entsprechend in Position bringt. Dabei

ist auf den richtigen Winkel und Abstand zu achten, aber auch darauf, daß die

Bleche und folglich auch die Kanten vollkommen eben sind. Bei recht langen

Rundungen soll man die beiden Blechkanten von innen her zusätzlich z.B. mit

eingeklebten oder eingelöteten Profilen (das können im einfachsten Fall hochkant

angebrachte Blechstreifen sein) aussteifen. Nur so bleiben die Bleche auch an

den Kanten richtig eben. So vorbereitet kann man außen einen vorgewölbten

Papierstreifen mit Alleskleber ankleben (B). Wenn man die Vorwölbung sauber

macht, gibt es eine gute Rundung. Diese Ecke wird in „Wannenlage“ – sagt dazu

der Schweißer – gelegt und man kann nun von innen diese Ecke mit Gießharz

ausgießen (C). Damit das Harz an den Enden nicht ausläuft, klebt man

stirnseitige Wände, ebenfalls aus Papier, stumpf an. Nach dem Härten des Harzes

kann das Rundungspapier entfernt werden (vorsichtig abschmirgeln).

Gegebenenfalls werden „Lunkerstellen“ gespachtelt und geschliffen. Hat man

sauber gearbeitet, erkennt man die Übergänge Harzecke-Blechwand nicht.

, welche die Ecke bilden

sollen, mit Innenspanten/Innenrahmen (b) entsprechend in Position bringt. Dabei

ist auf den richtigen Winkel und Abstand zu achten, aber auch darauf, daß die

Bleche und folglich auch die Kanten vollkommen eben sind. Bei recht langen

Rundungen soll man die beiden Blechkanten von innen her zusätzlich z.B. mit

eingeklebten oder eingelöteten Profilen (das können im einfachsten Fall hochkant

angebrachte Blechstreifen sein) aussteifen. Nur so bleiben die Bleche auch an

den Kanten richtig eben. So vorbereitet kann man außen einen vorgewölbten

Papierstreifen mit Alleskleber ankleben (B). Wenn man die Vorwölbung sauber

macht, gibt es eine gute Rundung. Diese Ecke wird in „Wannenlage“ – sagt dazu

der Schweißer – gelegt und man kann nun von innen diese Ecke mit Gießharz

ausgießen (C). Damit das Harz an den Enden nicht ausläuft, klebt man

stirnseitige Wände, ebenfalls aus Papier, stumpf an. Nach dem Härten des Harzes

kann das Rundungspapier entfernt werden (vorsichtig abschmirgeln).

Gegebenenfalls werden „Lunkerstellen“ gespachtelt und geschliffen. Hat man

sauber gearbeitet, erkennt man die Übergänge Harzecke-Blechwand nicht.

gedreht/gefräst. Im Turm gibt es mehrere Spanten (d)(Paketfertigung für alle

fünf Geschütze!), welche von Abstandsbolzen (a) z.B. gegen eine Außenwand (c) in

der richtigen Position gehalten werden.

gedreht/gefräst. Im Turm gibt es mehrere Spanten (d)(Paketfertigung für alle

fünf Geschütze!), welche von Abstandsbolzen (a) z.B. gegen eine Außenwand (c) in

der richtigen Position gehalten werden. zeigt meine druckfertige

10:1-Zeichnung, die ich bei Beginn als „Gedankenmodell“ angefertigt habe. (1)

und (2) sind die beiden rechtwinklig zueinanderstehenden, 0,4 mm dicken

Hauswände. 3 ist die später einzufügende Viertelschale mit dem Außenradius 3.

Damit die beiden Wände auf den genau richtigen Abstand kommen, werden flache

Kreuze (4) als Abstandhalter angefertigt. Weil eine größere Anzahl nötig war,

wollte ich, wie stets in solchen Fällen, ein Profil fräsen und davon die nötige

Zahl absägen. Meine erste Idee: Fräsen auf dem Teilgerät. Bei jeweils

90°-Verdrehungen werden vier Ecken so ausgefräst, daß das Kreuzprofil mit einer

„Wandstärke“ von 2,6 mm entsteht (Foto 005)

zeigt meine druckfertige

10:1-Zeichnung, die ich bei Beginn als „Gedankenmodell“ angefertigt habe. (1)

und (2) sind die beiden rechtwinklig zueinanderstehenden, 0,4 mm dicken

Hauswände. 3 ist die später einzufügende Viertelschale mit dem Außenradius 3.

Damit die beiden Wände auf den genau richtigen Abstand kommen, werden flache

Kreuze (4) als Abstandhalter angefertigt. Weil eine größere Anzahl nötig war,

wollte ich, wie stets in solchen Fällen, ein Profil fräsen und davon die nötige

Zahl absägen. Meine erste Idee: Fräsen auf dem Teilgerät. Bei jeweils

90°-Verdrehungen werden vier Ecken so ausgefräst, daß das Kreuzprofil mit einer

„Wandstärke“ von 2,6 mm entsteht (Foto 005)