Sechs

Verletzten-Tragen

four

stretcher for the wounded

Für den Transport von

Verwundeten befanden sich auf den US-Kampfschiffen stets mehrere

Verletzten-Tragen, bei der Größe eines Zerstörers etwa vier Stück. Sie hängen

griffbereit an den Wänden der Deckshäuser oder auch an den Innenseiten von

Schanzkleidern. Die Schwierigkeit beim Modellnachbau besteht in der richtigen

Dimension der "Maschendraht"-Schale, welche in einem Stahlrohr-Rahmen hängt.

Diese Schale lasse ich als paßgenaue Abwicklung aus dünner Kupferfolie von einem

guten Hobby-Freund ätzen. Die Maschenweite beträgt dabei nur 1 mm im M 1:50. Um

diese Schale zu formen und auch als Schale zusammenzulöten, braucht es einen

exakten "Formkörper" aus Hartpapier (Novotex). Hartgewebe (Pertinax) läßt sich

nicht so schön maßhaltig fräsen.

(alle kleinen Fotos anklicken) Dieses Original-Foto zeigt

eine solche Trage angehängt an der Deckshauswand vom mittleren Deckshaus. Das

recht feine Drahtgewebe ist hier gerade noch zu erkennen. Oben sieht man die

Ausstoß-Öffnungen vom hinteren

Torpedo-Fünfling. Die ausragenden Torpedo-Köpfe sind gelb gestrichen.

Die vordersten Stücke der Rohrmündungen sind nach hinten geklappt (am oberen

Bildrand).

(alle kleinen Fotos anklicken) Dieses Original-Foto zeigt

eine solche Trage angehängt an der Deckshauswand vom mittleren Deckshaus. Das

recht feine Drahtgewebe ist hier gerade noch zu erkennen. Oben sieht man die

Ausstoß-Öffnungen vom hinteren

Torpedo-Fünfling. Die ausragenden Torpedo-Köpfe sind gelb gestrichen.

Die vordersten Stücke der Rohrmündungen sind nach hinten geklappt (am oberen

Bildrand).

In erster Linie nach dem eben gezeigten Foto habe ich meine

10:1-Vergrößerungszeichnung angefertigt. Dabei habe ich übersehen, daß die

untere "Gleitschiene" im Kopfbereich der Trage anders aussieht. Nachträglich

habe ich die richtige Form mit zwei dicken Linien in meine Zeichnung eingefügt.

Der Rahmen wird später aus 0,4- und 0,3-mm-Kupfer- oder Messingdraht gebogen und

zusammengelötet. Die Trage liegt in der Zeichnung "kieloben".

In erster Linie nach dem eben gezeigten Foto habe ich meine

10:1-Vergrößerungszeichnung angefertigt. Dabei habe ich übersehen, daß die

untere "Gleitschiene" im Kopfbereich der Trage anders aussieht. Nachträglich

habe ich die richtige Form mit zwei dicken Linien in meine Zeichnung eingefügt.

Der Rahmen wird später aus 0,4- und 0,3-mm-Kupfer- oder Messingdraht gebogen und

zusammengelötet. Die Trage liegt in der Zeichnung "kieloben".

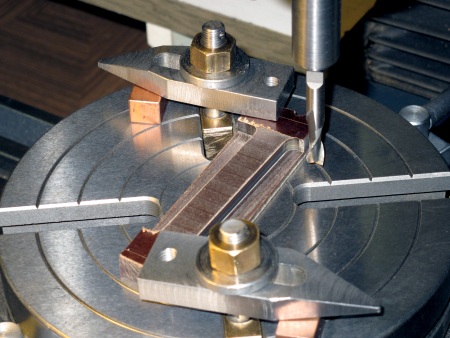

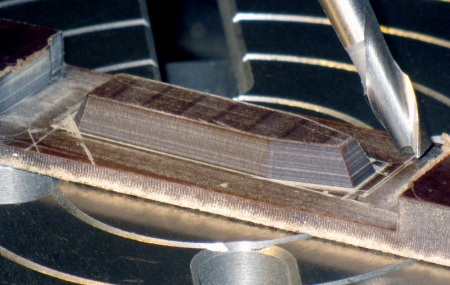

Zuerst mußte ich einen Formkörper aus Novotex fräsen. Für die Einhaltung aller

Winkel daran, geht das richtig exakt nur auf dem Rundtisch. Allein deshalb, weil

nicht umgespannt werden muß. Ein ausreichend großes Materialstück wird in

der 0-Grad-Stellung des Rundtisches in etwa ausgerichtet und zuerst wird die

obere Fläche leicht überfräst sowie der Höhensupport so "genullt".

Zuerst mußte ich einen Formkörper aus Novotex fräsen. Für die Einhaltung aller

Winkel daran, geht das richtig exakt nur auf dem Rundtisch. Allein deshalb, weil

nicht umgespannt werden muß. Ein ausreichend großes Materialstück wird in

der 0-Grad-Stellung des Rundtisches in etwa ausgerichtet und zuerst wird die

obere Fläche leicht überfräst sowie der Höhensupport so "genullt".

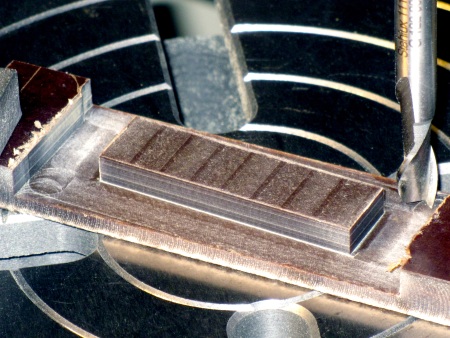

Der Fräser wird von da an 4,6 mm

herabgesenkt (herabgeschoben! bei leicht geklemmter

Schwalbenschwanzführung) und die geforderte Breite von 11,2 mm wird auf Umschlag

(!) gefräst.

Der Fräser wird von da an 4,6 mm

herabgesenkt (herabgeschoben! bei leicht geklemmter

Schwalbenschwanzführung) und die geforderte Breite von 11,2 mm wird auf Umschlag

(!) gefräst.

Das Gleiche mit der Länge von 41,2 mm.

Das Gleiche mit der Länge von 41,2 mm.

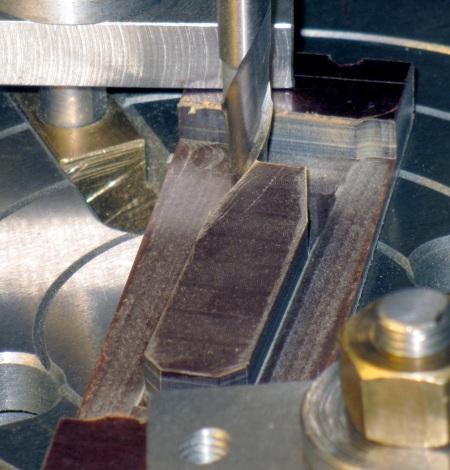

Am Kopfende werden 45°-Schrägen

angefräst...

Am Kopfende werden 45°-Schrägen

angefräst...

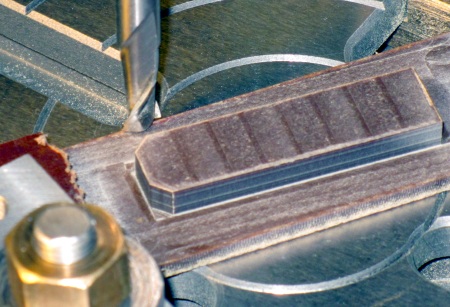

...und am Fußende 11,3 mm lange Schrägen

unter 14°. Diese Winkelverstellungen lassen sich mit dem Rundtisch sehr exakt

einstellen, daher die Arbeit auf dem Rundtisch! Bei all diesen Fräsungen der

Außenkonturen bleibt die "Höhe" des Fräsers stehen, sodaß rundum die Höhe 4,6 mm

gleich ist.

...und am Fußende 11,3 mm lange Schrägen

unter 14°. Diese Winkelverstellungen lassen sich mit dem Rundtisch sehr exakt

einstellen, daher die Arbeit auf dem Rundtisch! Bei all diesen Fräsungen der

Außenkonturen bleibt die "Höhe" des Fräsers stehen, sodaß rundum die Höhe 4,6 mm

gleich ist.

Der Fräskopf wird 20° schräg gestellt und

so werden die beiden parallelen Längsseiten, die 45°-Kanten und die 14°-Schrägen

20° schräg angearbeitet.

Der Fräskopf wird 20° schräg gestellt und

so werden die beiden parallelen Längsseiten, die 45°-Kanten und die 14°-Schrägen

20° schräg angearbeitet.

Beide Stirnseiten werden anschließend

unter 30°-Verstellung des Fräskopfes angeschrägt.

Beide Stirnseiten werden anschließend

unter 30°-Verstellung des Fräskopfes angeschrägt.

Der fertige Formkörper, er sieht nicht nach einer klassischen Rundtischarbeit

aus, doch es geht nur so sehr genau! Viele solcher Arbeiten macht man am besten

auf dem Rundtisch der Fräsmaschine. Bei mir gang und gäbe!

Der fertige Formkörper, er sieht nicht nach einer klassischen Rundtischarbeit

aus, doch es geht nur so sehr genau! Viele solcher Arbeiten macht man am besten

auf dem Rundtisch der Fräsmaschine. Bei mir gang und gäbe!

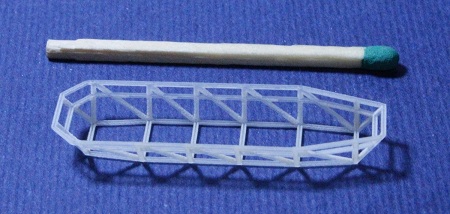

Mit der Herstellung eines geätzten

Gitterwerkes für das Beplanken des Formkörpers gibt es Probleme. Mein guter

Freund Witali hat nun per CAD-Zeichenprogramm (Programm Netfabb) den (Rohr-)Grundrahmen

konstruiert (Danke Witali !) und diese Datei haben wir bei einer

niederländischen Firma (

www.shapeways.com ) zuerst nur einmal zur Probe aus Plaste 3D-drucken lassen. Ich hätte

die Stäbe gern Ø 0,4 mm gehabt, doch das läßt sich nicht drucken, der kleinste

machbare Durchmesser ist 0,6 mm, das wären 30-mm-Rohre beim Original, etwas zu

dick, naja, man kann nicht alles haben... Diesen Knallkörper aus Draht zu löten,

hätte ich mich doch sehr schwer getan, etliche Lötvorrichtungen!

Mit der Herstellung eines geätzten

Gitterwerkes für das Beplanken des Formkörpers gibt es Probleme. Mein guter

Freund Witali hat nun per CAD-Zeichenprogramm (Programm Netfabb) den (Rohr-)Grundrahmen

konstruiert (Danke Witali !) und diese Datei haben wir bei einer

niederländischen Firma (

www.shapeways.com ) zuerst nur einmal zur Probe aus Plaste 3D-drucken lassen. Ich hätte

die Stäbe gern Ø 0,4 mm gehabt, doch das läßt sich nicht drucken, der kleinste

machbare Durchmesser ist 0,6 mm, das wären 30-mm-Rohre beim Original, etwas zu

dick, naja, man kann nicht alles haben... Diesen Knallkörper aus Draht zu löten,

hätte ich mich doch sehr schwer getan, etliche Lötvorrichtungen!

Nach neueren Informationen der

genannten Firma sind Rund-Drahtstärken von 0,44 mm doch möglich. Die Durchmesser

hat Witali nun von 0,6 auf 0,44 mm geändert. In dieser Form haben wir nun sechs

Stück bestellt, ich warte im Moment darauf. Und bespannt wird sie danach von außen nicht mit Ätzgitter

sondern mit Papiergitterwerk in Sechskant-Bienenwabenform (ist ebenfalls schon

in Arbeit), welches ein anderer Freund (gut, daß man für jeden

Zweck gute Freunde hat !) hauchfein mit dem Laserstrahl schneidet...

Nach neueren Informationen der

genannten Firma sind Rund-Drahtstärken von 0,44 mm doch möglich. Die Durchmesser

hat Witali nun von 0,6 auf 0,44 mm geändert. In dieser Form haben wir nun sechs

Stück bestellt, ich warte im Moment darauf. Und bespannt wird sie danach von außen nicht mit Ätzgitter

sondern mit Papiergitterwerk in Sechskant-Bienenwabenform (ist ebenfalls schon

in Arbeit), welches ein anderer Freund (gut, daß man für jeden

Zweck gute Freunde hat !) hauchfein mit dem Laserstrahl schneidet...

Der

"Wäschekorb" kam vom Hersteller anhängend an einer Platte mit vier Füßen. Im

Foto erkennt man die Reste der Füße noch. An dieser Platte habe ich heute einen

Klebeversuch gemacht. Eine Papierecke habe ich mit UV-Kleber (M10310/Mediashop

AG) angeklebt, hält super, löst die Plaste(?) nicht an! Die breiteste Fläche an

dem Gebilde ist der Boden vom knapp 8 mm Breite. Ich werde mir eine kleine Rolle,

ähnlich einem Farbroller, anfertigen, vllt. 10 mm breit und Ø 12 mit einem

Gabelgriff. Auf eine ebene Fläche gebe ich einen kleinen Tropfen des UV-Klebers.

Dann rolle ich diesen Roller kreuzweise mehrfach über diesen Tropfen, sodaß er rundum

hauchdünn (!) und gleichmäßig mit dem Kleber benetzt wird, er trocknet ja nicht.

Dann kann ich diesen Kleber extrem dünn auf die Stäbe aufrollen, weder zu viel

noch zu wenig. Und dann die zurechtgeschnittenen Papiergitter (noch mit etwas

Überstand) darauf fallen lassen, vllt. noch leicht mit einem Pinsel andrücken

und dann mit UV-Licht bestrahlen. Ich denke, daß es

so geht. Der Preis für den Probedruck (die zwei Fotos oben) hält sich in

Grenzen: etwas über € 4,-, der Versand ist mit € 5,und zerkrümelte teuerer!

Der

"Wäschekorb" kam vom Hersteller anhängend an einer Platte mit vier Füßen. Im

Foto erkennt man die Reste der Füße noch. An dieser Platte habe ich heute einen

Klebeversuch gemacht. Eine Papierecke habe ich mit UV-Kleber (M10310/Mediashop

AG) angeklebt, hält super, löst die Plaste(?) nicht an! Die breiteste Fläche an

dem Gebilde ist der Boden vom knapp 8 mm Breite. Ich werde mir eine kleine Rolle,

ähnlich einem Farbroller, anfertigen, vllt. 10 mm breit und Ø 12 mit einem

Gabelgriff. Auf eine ebene Fläche gebe ich einen kleinen Tropfen des UV-Klebers.

Dann rolle ich diesen Roller kreuzweise mehrfach über diesen Tropfen, sodaß er rundum

hauchdünn (!) und gleichmäßig mit dem Kleber benetzt wird, er trocknet ja nicht.

Dann kann ich diesen Kleber extrem dünn auf die Stäbe aufrollen, weder zu viel

noch zu wenig. Und dann die zurechtgeschnittenen Papiergitter (noch mit etwas

Überstand) darauf fallen lassen, vllt. noch leicht mit einem Pinsel andrücken

und dann mit UV-Licht bestrahlen. Ich denke, daß es

so geht. Der Preis für den Probedruck (die zwei Fotos oben) hält sich in

Grenzen: etwas über € 4,-, der Versand ist mit € 5,und zerkrümelte teuerer!

Das

sind die Einzelteile der Kleberrolle.

Das

sind die Einzelteile der Kleberrolle.

Eine 1-mm-Achse wird eingeklebt

(UV-Kleber).

Eine 1-mm-Achse wird eingeklebt

(UV-Kleber).

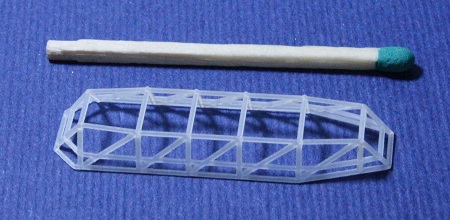

Sechs

Rahmen für die Verletzten-Tragen, im 3D-Druck hergestellt, sind nun auch angekommen. Im

Gegensatz zum Druck vier Fotos weiter oben, ist die "Drahtstärke" diesmal nur

0,44 mm. Mit bloßem Auge kann man die Schichten-Riffelung nicht sehen, nur unter

dem Mikroskop.

Sechs

Rahmen für die Verletzten-Tragen, im 3D-Druck hergestellt, sind nun auch angekommen. Im

Gegensatz zum Druck vier Fotos weiter oben, ist die "Drahtstärke" diesmal nur

0,44 mm. Mit bloßem Auge kann man die Schichten-Riffelung nicht sehen, nur unter

dem Mikroskop.

Schon längere Zeit habe ich eine Plast-Gaze in meiner "Sammlung" (natürlich

sammle auch ich Dinge des Alltags, die man irgendwie und irgendwann einmal

verwenden kann). Die Maschenweite beträgt fast genau 1 mm (10 gemessen und durch 10

geteilt). Mit bloßem Auge hat man den Eindruck, daß es ein gegossenes Gitterwerk

ist.

Schon längere Zeit habe ich eine Plast-Gaze in meiner "Sammlung" (natürlich

sammle auch ich Dinge des Alltags, die man irgendwie und irgendwann einmal

verwenden kann). Die Maschenweite beträgt fast genau 1 mm (10 gemessen und durch 10

geteilt). Mit bloßem Auge hat man den Eindruck, daß es ein gegossenes Gitterwerk

ist.

Erst bei extremer Nah-Fotografie erkennt man, daß jede Schnur eigentlich zwei

Schnüre sind, welche in einem komplizierten (Maschinen-)Geflecht zu einem leicht

rhombusartigen Netz verwoben sind, gute Bedingung für sicheres Kleben. Ich warte

nun noch auf das mit dem Laserstrahl geschnittene Papiergitter in

Sechseck-Wabenform (lichte Weite der Sechsecke 0,7 bis 0,8 mm) und dann

entscheide ich, welches Gitter ich benutze...

Erst bei extremer Nah-Fotografie erkennt man, daß jede Schnur eigentlich zwei

Schnüre sind, welche in einem komplizierten (Maschinen-)Geflecht zu einem leicht

rhombusartigen Netz verwoben sind, gute Bedingung für sicheres Kleben. Ich warte

nun noch auf das mit dem Laserstrahl geschnittene Papiergitter in

Sechseck-Wabenform (lichte Weite der Sechsecke 0,7 bis 0,8 mm) und dann

entscheide ich, welches Gitter ich benutze...

Inzwischen

habe ich das aus Papier geschnittene Gitterwerk erhalten (im Bild unten, Danke

Michael!). Im Vergleich mit dem schon vorgestellten Gaze-Geflecht (oben) sieht

dieses doch filigraner aus. Ich habe mich daher entschlossen, die Gaze zu

verwenden.

Inzwischen

habe ich das aus Papier geschnittene Gitterwerk erhalten (im Bild unten, Danke

Michael!). Im Vergleich mit dem schon vorgestellten Gaze-Geflecht (oben) sieht

dieses doch filigraner aus. Ich habe mich daher entschlossen, die Gaze zu

verwenden.

Als Unterlage verwende ich ein Stück schwarzen Schaumstoff. Ich schneide ein

reichlich großes Stück zurecht, trage mit der Rolle zuerst am "Boden" den

UV-Kleber an und...

Als Unterlage verwende ich ein Stück schwarzen Schaumstoff. Ich schneide ein

reichlich großes Stück zurecht, trage mit der Rolle zuerst am "Boden" den

UV-Kleber an und...

...setze den "Korb" vorsichtig darauf. Ich drücke ihn in der Mitte leicht an.

Damit drückt der Schaumstoff die Gaze über die gesamte Länge gleichmäßig an den

Rahmen heran. So beleuchte ich zuerst von oben mit UV-Licht. Das dauert nur

Sekunden. Jetzt kann ich das Teil vom Schaumstoff wegnehmen. Manchmal klebt es

noch ganz leicht am Schaumstoff. Dann beleuchte ich auch von unten und kann dann

mit der Spitze einer gut geschliffenen Papierschere in Gegen-Uhrzeigerrichtung

rundum den Überstand wegschneiden.

...setze den "Korb" vorsichtig darauf. Ich drücke ihn in der Mitte leicht an.

Damit drückt der Schaumstoff die Gaze über die gesamte Länge gleichmäßig an den

Rahmen heran. So beleuchte ich zuerst von oben mit UV-Licht. Das dauert nur

Sekunden. Jetzt kann ich das Teil vom Schaumstoff wegnehmen. Manchmal klebt es

noch ganz leicht am Schaumstoff. Dann beleuchte ich auch von unten und kann dann

mit der Spitze einer gut geschliffenen Papierschere in Gegen-Uhrzeigerrichtung

rundum den Überstand wegschneiden.

Das sieht so aus.

Das sieht so aus.

Dann die langen Seitenflächen, jedoch nicht ganz bis oben. Die "Stäbe" von "a" bis

"b" und von "c" bis "d" sind leichte Knicke. Deshalb muß ich diesen "Prahm"-Körper

für das Anfügen der Flächen unter "e" auf dem Schaumstoffstück etwas

herumwälzen. Im Bild ist der Überstand noch nicht abgeschnitten.

Dann die langen Seitenflächen, jedoch nicht ganz bis oben. Die "Stäbe" von "a" bis

"b" und von "c" bis "d" sind leichte Knicke. Deshalb muß ich diesen "Prahm"-Körper

für das Anfügen der Flächen unter "e" auf dem Schaumstoffstück etwas

herumwälzen. Im Bild ist der Überstand noch nicht abgeschnitten.

Hier

sieht man, wie ich die Stirn mit der Gaze versehe. Das Gaze-Stück liegt auf dem

Schaumstoff, den Rahmen stelle ich darauf, drücke ihn ganz leicht an und

beleuchte mit dem UV-Licht. Oft klebt die Gaze dabei leicht an der

Schaumstoff-Unterlage an, läßt sich aber leicht lösen.

Hier

sieht man, wie ich die Stirn mit der Gaze versehe. Das Gaze-Stück liegt auf dem

Schaumstoff, den Rahmen stelle ich darauf, drücke ihn ganz leicht an und

beleuchte mit dem UV-Licht. Oft klebt die Gaze dabei leicht an der

Schaumstoff-Unterlage an, läßt sich aber leicht lösen.

Mit einer sehr spitzen Nagelschere schneide ich den Überstand ab.

Mit einer sehr spitzen Nagelschere schneide ich den Überstand ab.

Sechs Verletzten-Tragen sind fertig.

Sechs Verletzten-Tragen sind fertig.

Jede

Trage hängt in zwei Halterungen an den Deckshauswänden. Im Umriß der Tragen habe

ich ein 0,4-mm-Ms-Blech (A) ausgesägt. Es erhielt bei (a) und (b) in der

Mittellinie zwei 0,65-mm-Bohrungen. Nachdem bei (b) die erste Bohrung in die

Deckshauswand abgebohrt wurde, habe ich das Blech mit einem 0,6-mm-Absteckstift

an dieser Stelle festgehalten, das Bleche waagerecht ausgerichtet und bei (a) die

zweite Bohrung abgebohrt.

Jede

Trage hängt in zwei Halterungen an den Deckshauswänden. Im Umriß der Tragen habe

ich ein 0,4-mm-Ms-Blech (A) ausgesägt. Es erhielt bei (a) und (b) in der

Mittellinie zwei 0,65-mm-Bohrungen. Nachdem bei (b) die erste Bohrung in die

Deckshauswand abgebohrt wurde, habe ich das Blech mit einem 0,6-mm-Absteckstift

an dieser Stelle festgehalten, das Bleche waagerecht ausgerichtet und bei (a) die

zweite Bohrung abgebohrt.

An einer anderen Stelle sieht das so aus. Hier steckt der Stift bei (a).

An einer anderen Stelle sieht das so aus. Hier steckt der Stift bei (a).

Aus 0,4-mm-Ms-Blech 2 mm breite Streifen gesägt, an beiden Enden der Streifen je

zwei Bohrungen Ø 0,45 bzw. Ø 0,65 mm in der Mitte.

Aus 0,4-mm-Ms-Blech 2 mm breite Streifen gesägt, an beiden Enden der Streifen je

zwei Bohrungen Ø 0,45 bzw. Ø 0,65 mm in der Mitte.

Die Bohrungsabstände vom Umriß-Blech habe ich auf eine Pertinax-Platte

abgebohrt, (a) und (b). Bei (b) habe ich mit dem schon verwendeten Absteckstift

einen Blechstreifen etwas schrägliegend fixiert und die vier 0,45-mm-Bohrungen

ebenfalls abgebohrt. Der Draht rechts steckt in der Bohrung, damit der

Blechstreifen beim Bohren der Löcher an der anderen Seite nicht wegdrehen kann.

Die Bohrungsabstände vom Umriß-Blech habe ich auf eine Pertinax-Platte

abgebohrt, (a) und (b). Bei (b) habe ich mit dem schon verwendeten Absteckstift

einen Blechstreifen etwas schrägliegend fixiert und die vier 0,45-mm-Bohrungen

ebenfalls abgebohrt. Der Draht rechts steckt in der Bohrung, damit der

Blechstreifen beim Bohren der Löcher an der anderen Seite nicht wegdrehen kann.

"Doppelend-Andrehverfahren"

zur Herstellung von Schraubenkopf-Imitaten. 2-mm-Rundmessing, Kopf-Ø 0,6,

Zapfen-Ø 0,4

"Doppelend-Andrehverfahren"

zur Herstellung von Schraubenkopf-Imitaten. 2-mm-Rundmessing, Kopf-Ø 0,6,

Zapfen-Ø 0,4

Von links nach rechts: Flacheisen (eine Seite verzinnt), Haltezapfen,

Kopf-Imitate (nun abgestochen und die Köpfe auf 0,35 mm Höhe plangedreht),

0,4-mm-Cu-Drähte.

Von links nach rechts: Flacheisen (eine Seite verzinnt), Haltezapfen,

Kopf-Imitate (nun abgestochen und die Köpfe auf 0,35 mm Höhe plangedreht),

0,4-mm-Cu-Drähte.

Diese Teile in der Lötvorrichtung (drei Fotos weiter oben) zusammengelötet.

Diese Teile in der Lötvorrichtung (drei Fotos weiter oben) zusammengelötet.

Die Zapfen nach unten abgeschnitten und bündig geschliffen. Der Haltezapfen

bleibt.

Die Zapfen nach unten abgeschnitten und bündig geschliffen. Der Haltezapfen

bleibt.

Die beiden 0,4-mm-Cu-Drähte über einen 0,5-mm-Bohrerschaft abgewinkelt 90° nach

oben gebogen und die Drähte zu kurzen Haken abgekürzt.

Die beiden 0,4-mm-Cu-Drähte über einen 0,5-mm-Bohrerschaft abgewinkelt 90° nach

oben gebogen und die Drähte zu kurzen Haken abgekürzt.

Je

zwei der Halteblechstreifen mit den Haken stecke ich in die Pertinax-Platte.

Dann hake ich die Trage ein und halte sie mit kleinen Tropfen Sekundenkleber

fest. Nach dem Trocknen kann ich das ganze Gebilde in die Bohrungen in der

Deckshauswand stecken und ebenfalls mit Sekundenkleber ankleben. Hier am

hinteren Deckshaus, Stb.-Seite über dem Torpedo-Transportwagen.

Je

zwei der Halteblechstreifen mit den Haken stecke ich in die Pertinax-Platte.

Dann hake ich die Trage ein und halte sie mit kleinen Tropfen Sekundenkleber

fest. Nach dem Trocknen kann ich das ganze Gebilde in die Bohrungen in der

Deckshauswand stecken und ebenfalls mit Sekundenkleber ankleben. Hier am

hinteren Deckshaus, Stb.-Seite über dem Torpedo-Transportwagen.

Und zwei weitere Beispiele von insgesamt sechs.

Und zwei weitere Beispiele von insgesamt sechs.

Mittleres Deckshaus.

Mittleres Deckshaus.

039

zurück/back |

home

(alle kleinen Fotos anklicken) Dieses Original-Foto zeigt

eine solche Trage angehängt an der Deckshauswand vom mittleren Deckshaus. Das

recht feine Drahtgewebe ist hier gerade noch zu erkennen. Oben sieht man die

Ausstoß-Öffnungen vom hinteren

Torpedo-Fünfling. Die ausragenden Torpedo-Köpfe sind gelb gestrichen.

Die vordersten Stücke der Rohrmündungen sind nach hinten geklappt (am oberen

Bildrand).

(alle kleinen Fotos anklicken) Dieses Original-Foto zeigt

eine solche Trage angehängt an der Deckshauswand vom mittleren Deckshaus. Das

recht feine Drahtgewebe ist hier gerade noch zu erkennen. Oben sieht man die

Ausstoß-Öffnungen vom hinteren

Torpedo-Fünfling. Die ausragenden Torpedo-Köpfe sind gelb gestrichen.

Die vordersten Stücke der Rohrmündungen sind nach hinten geklappt (am oberen

Bildrand).