Drehen wir eine

Schiffsglocke

Nahezu

jedes Schiff ab einer bestimmten Größe hat eine Schiffsglocke. Früher wurden mit

der Glocke im Halbstunden-Rhythmus die sog. Glasen für die vierstündigen

Wachgänger signalisiert. Auch im Zeitalter der Moderne mit zeitgemäßen

Nachrichten und Signalmitteln darf man auf eine traditionelle Schiffsglocke mit

ihren lauten Schall nicht verzichten, die elektrischen Signalmittel könnten

ausfallen usw. Die Glocke ist mit dem eingravierten Schiffsnamen heute auch

Zier. Wenn bei vielen Schiffsmodellen oft Details, welche größer als eine Glocke

sind, weggelassen werden, so hat doch fast jedes Modell eine Glocke. Ich habe

keine Ahnung, ob es so kleine Glocken überhaupt zu kaufen gibt, meist drehen die

Modellbauer die Glocken irgendwie selbst.

Das Drehen einer recht kleinen

Glocke ist eine nicht sehr einfache Formdreharbeit. Ich hätte Schwierigkeiten,

die schöne Außenkontur einer Schiffsglocke nur durch das gleichzeitige Kurbeln

an den beiden Supportkurbeln, quasi „frei Hand“ zu drehen. Dies ist ebenso

schwierig, wie nur eine einfache Kugel zu drehen. Dieses Freihand-Kurbeln ist

jedoch gar nicht nötig, wir haben ja unsere CNC-Einrichtung. Spaß beiseite, es

geht schon immer ohne den CNC-Kram, man sollte nur wissen wie. Schon als ich vor

Jahrzehnten mit hellwachem Sinn den Beruf eines Werkzeugdrehers lernte, haben

meine „Lehrfacharbeiter“, so hieß das in der DDR, die schwierigsten

Formdreharbeiten z.B. für Tiefziehwerkzeuge nach einer vergrößerten (in der

Regel 10-fach größer) maßstäblichen Zeichnung auf Millimeterpapier haargenau

ausgeführt. Ich nenne dieses Verfahren in meinen beiden Bänden „Drehen für

Modellbauer“ treffend „gestuftes Formdrehen“. Ich wende dieses Verfahren bei

meinem Modellbau oft an, wenn es z.B. darum geht, mehrere Formdrehteile

herzustellen, deren Formen sich viel besser als ein Ei dem anderen gleichen

sollen und bei denen wegen der Größe das Drehen mit einem speziell geschliffenen

Formstechstahl ausscheidet. Hat man z.B. an einem Modell zwei Formdrehteile

recht nahe beieinander, so nimmt das Auge jede Formungleichheit deutlich war.

Z. B. die drei gleich großem

Glocken für mein 1:50-Zerstörer-Modell. Wenn man mit der Bildersuche im Internet

z.B. das Wort „Schiffsglocke“ googelt, so findet man eine Vielzahl von oft

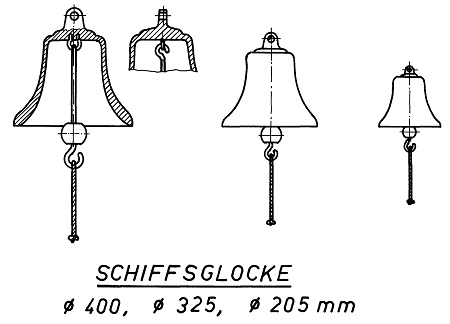

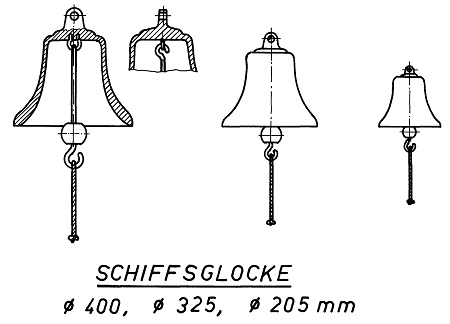

unterschiedlichen Glockenformen. Als Grundlage diente mir eine

Schiffsdetail-Zeichnung, welche der Modellplan-Autor Herbert Thiel in der

DDR-Zeitschrift „modell bau heute“ veröffentlicht hatte (Abbildung 1)

. Er hat sich damals die Mühe gemacht, eine

schön geformte Schiffsglocke als Schnittzeichnung mit Innen- und Außenkontur in

drei Größen zu zeichnen. Mit einem Zoom-Kopierer habe ich die Kontur der größten

abgebildeten Glocke (Ø 400) vergrößert. Meine Glocken müssen am unteren Rand

einen Durchmesser von 8,8 mm haben. Die Vergrößerungszeichnung sollte, wie bei

mir üblich, den Maßstab 10:1 haben. So habe ich den Halbmesser auf 44 mm

gebracht. Es genügt in diesen Fällen völlig, nur eine Hälfte zu zeichnen. Diese

Halb-Zeichnung habe ich unter ein Stück transparentes Millimeterpapier gelegt

und die Kontur nach dem Ausrichten der Mittelachse auf einen vollen cm-Strich

mit einem Kurvenlineal übertragen (Abbildung 2)

. Er hat sich damals die Mühe gemacht, eine

schön geformte Schiffsglocke als Schnittzeichnung mit Innen- und Außenkontur in

drei Größen zu zeichnen. Mit einem Zoom-Kopierer habe ich die Kontur der größten

abgebildeten Glocke (Ø 400) vergrößert. Meine Glocken müssen am unteren Rand

einen Durchmesser von 8,8 mm haben. Die Vergrößerungszeichnung sollte, wie bei

mir üblich, den Maßstab 10:1 haben. So habe ich den Halbmesser auf 44 mm

gebracht. Es genügt in diesen Fällen völlig, nur eine Hälfte zu zeichnen. Diese

Halb-Zeichnung habe ich unter ein Stück transparentes Millimeterpapier gelegt

und die Kontur nach dem Ausrichten der Mittelachse auf einen vollen cm-Strich

mit einem Kurvenlineal übertragen (Abbildung 2)

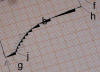

(kleine Fotos anklicken). Entscheidend ist das

Kurvenstück, das ich mit (b) bezeichnet habe. Mit (a) ist die Mittelachse

bezeichnet, (e) ist der Aufhänge-Zapfen oben an der Glocke, (f) und (g) sind

gerade Kanten. In Abständen von 2 mm (bei der später gedrehten Glocke wären das

0,2 mm) habe ich die Schnittpunkte der Kontur (b) eingekreuzt (Abbildung 3)

(kleine Fotos anklicken). Entscheidend ist das

Kurvenstück, das ich mit (b) bezeichnet habe. Mit (a) ist die Mittelachse

bezeichnet, (e) ist der Aufhänge-Zapfen oben an der Glocke, (f) und (g) sind

gerade Kanten. In Abständen von 2 mm (bei der später gedrehten Glocke wären das

0,2 mm) habe ich die Schnittpunkte der Kontur (b) eingekreuzt (Abbildung 3)

.

Daraus ist zu erkennen, daß die dabei entstehenden Stufen umso länger werden, je

mehr sich die Kurve flacht. In Abbildung 4

.

Daraus ist zu erkennen, daß die dabei entstehenden Stufen umso länger werden, je

mehr sich die Kurve flacht. In Abbildung 4

habe ich diese Stufen für eine bessere Sichtbarmachung geschwärzt.

habe ich diese Stufen für eine bessere Sichtbarmachung geschwärzt.

Sowohl die Durchmesser als auch

die Längen der Stufen kann man aus dieser Zeichnung herauszählen. Dabei ist man

sich stets bewußt, daß 1 mm der Zeichnung nur 0,1 mm am Modellteil entsprechen.

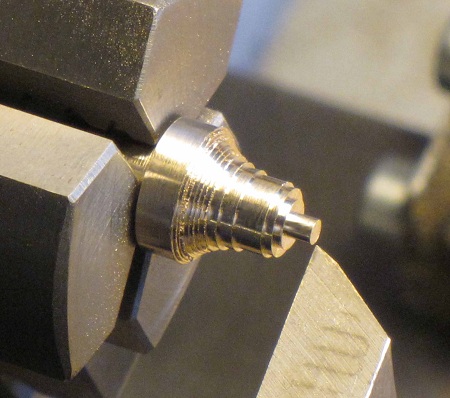

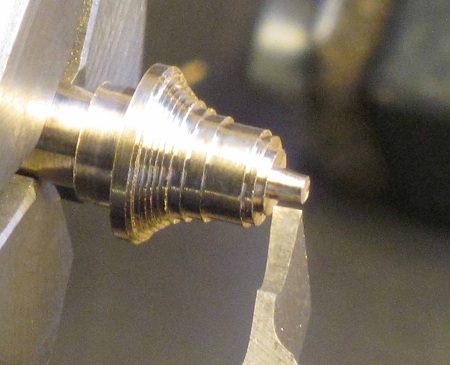

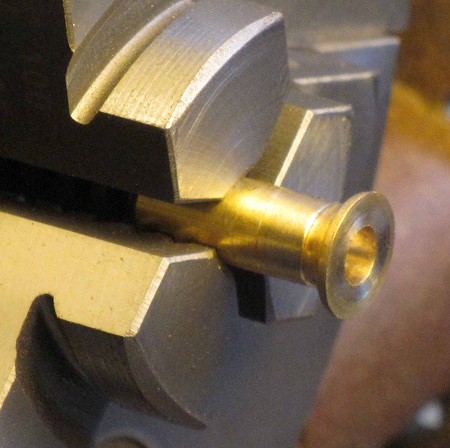

Ich habe drei 10-mm-Rund-Messing-Stücke vorbereitet und ihnen nicht zu kurze

6-mm-Spannzapfen angedreht (Abbildung 5)  .

Am Übergang zum Ø 10 hat der Zapfen noch einen kürzeren Absatz Ø 7. Die Teile

wurden nun auf den 6-mm-Zapfen gespannt und zuerst auf den Außendurchmesser 8,8

mm (siehe Abbildung 2 links-unten) ganz überdreht. Damit ich dabei nicht in die

Futterbacken fahre, war der kurze Ø 7 als Backenanschlag vorgesehen. Bei den

folgenden Arbeitsgängen werden alle drei Ms-Stücke immer bis zu diesem Anschlag

an die Backen geschoben. Als nächstes wurden bei geklemmten (!) Bettschlitten

die gleichen Längen mit einem gut geschliffenen HSS-Seitendrehstahl plangedreht

(Abbildung 6)

.

Am Übergang zum Ø 10 hat der Zapfen noch einen kürzeren Absatz Ø 7. Die Teile

wurden nun auf den 6-mm-Zapfen gespannt und zuerst auf den Außendurchmesser 8,8

mm (siehe Abbildung 2 links-unten) ganz überdreht. Damit ich dabei nicht in die

Futterbacken fahre, war der kurze Ø 7 als Backenanschlag vorgesehen. Bei den

folgenden Arbeitsgängen werden alle drei Ms-Stücke immer bis zu diesem Anschlag

an die Backen geschoben. Als nächstes wurden bei geklemmten (!) Bettschlitten

die gleichen Längen mit einem gut geschliffenen HSS-Seitendrehstahl plangedreht

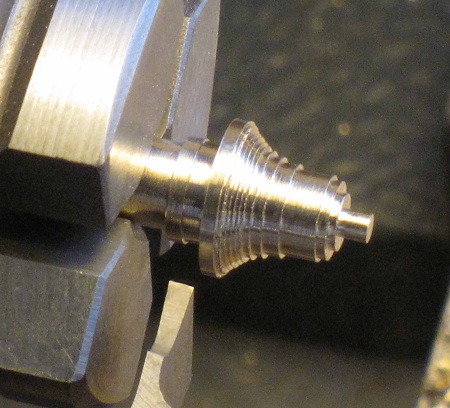

(Abbildung 6)  und die Skala vom Obersupport

sofort „genullt“. Für das nun folgende Andrehen der Stufen ist diese genullte

Planfläche quasi der „Start“, von dem aus alle Längen der Stufen auf 0,1 mm

genau von Hand, unter großer Konzentration und recht langsam durch Fahrt mit dem

Obersupport angedreht werden. Der Außendurchmesser war 8,8 mm. Die erste Stufe

drehe ich mit dem Ø 8,4 mm an. Jede Stufe hat nach der Abbildung 3 eine Höhe von

0,2 mm. Der Drehstahl reduziert den Durchmesser (!) jedoch um 0,4 mm. Die

nächste Stufe wäre dann beim Ø 8,0 zu drehen, dann 7,6 usw.. Die erste Stufe

wird 5,7 mm lang angedreht, wir sind dann bei (j) in Abbildung 3. Die zweite

Stufe ist 5,55 mm lang usw. So entsteht Stufe für Stufe, man könnte sie auch

Absätze nennen, die Rohform der Glocke (Abbildung 7)

und die Skala vom Obersupport

sofort „genullt“. Für das nun folgende Andrehen der Stufen ist diese genullte

Planfläche quasi der „Start“, von dem aus alle Längen der Stufen auf 0,1 mm

genau von Hand, unter großer Konzentration und recht langsam durch Fahrt mit dem

Obersupport angedreht werden. Der Außendurchmesser war 8,8 mm. Die erste Stufe

drehe ich mit dem Ø 8,4 mm an. Jede Stufe hat nach der Abbildung 3 eine Höhe von

0,2 mm. Der Drehstahl reduziert den Durchmesser (!) jedoch um 0,4 mm. Die

nächste Stufe wäre dann beim Ø 8,0 zu drehen, dann 7,6 usw.. Die erste Stufe

wird 5,7 mm lang angedreht, wir sind dann bei (j) in Abbildung 3. Die zweite

Stufe ist 5,55 mm lang usw. So entsteht Stufe für Stufe, man könnte sie auch

Absätze nennen, die Rohform der Glocke (Abbildung 7)

.

.

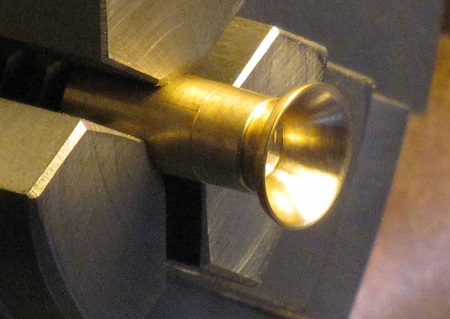

Alle drei vorgedrehten Glocken

müssen so zwangsläufig gleich aussehen (Abbildung 8)

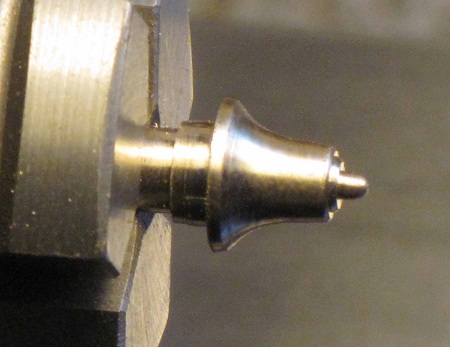

. Danach habe ich mit einem

Abstech-Drehstahl die Längen 6,5 mm (vgl. Abbildung 3) vorerst nur vorgestochen

(Abbildung 9)

. Danach habe ich mit einem

Abstech-Drehstahl die Längen 6,5 mm (vgl. Abbildung 3) vorerst nur vorgestochen

(Abbildung 9)  und mit dem etwas

schräggestellten Stechstahl den Konus oben für die Aufhänge-Zunge angestochen

(Abbildung 10)

und mit dem etwas

schräggestellten Stechstahl den Konus oben für die Aufhänge-Zunge angestochen

(Abbildung 10)  . Danach wurden die Schrägen

(f) und (g) in Abbildung 2 mit dem Dreikantschaber angedrechselt. Auch alle

Stufen wurden vorsichtig mit diesem Werkzeug weggenommen. Bei Messing geht das

sehr gut. Die Schräghaltung des Dreikantschabers, den ich aus einer

Dreikant-Nadelfeile geschliffen und danach gut abgezogen habe, soll bei

rechtsdrehender Arbeitsspindel so wie im Foto Abbildung 11

. Danach wurden die Schrägen

(f) und (g) in Abbildung 2 mit dem Dreikantschaber angedrechselt. Auch alle

Stufen wurden vorsichtig mit diesem Werkzeug weggenommen. Bei Messing geht das

sehr gut. Die Schräghaltung des Dreikantschabers, den ich aus einer

Dreikant-Nadelfeile geschliffen und danach gut abgezogen habe, soll bei

rechtsdrehender Arbeitsspindel so wie im Foto Abbildung 11

sein, eher noch etwas schräger, doch nie

(!) in entgegengesetzter Richtung. Dies wäre eine große Unfallgefahr, wenn z.B.

die Spitze des Schabers in die sich drehenden Futterbacken gerät. Die Drehzahl

ist nie zu hoch und ein Ungeübter gibt auch sehr wenig (!) Druck auf den

Schaber. Wenn er richtig scharf ist, so schneidet er fast von selbst. Wenn bei

diesem „Drechseln“ Rattermarken entstehen, so ist entweder die Drehzahl noch zu

hoch oder die Stellung des Schabers stimmt nicht, man kann diesen ja auch um

seine Achse etwas verdrehen. Immer jedoch unterstützt man die Schaberspitze mit

allen Fingern möglichst beider Hände, damit dieses Handwerkzeug nicht hakt oder

unkontrolliert weggerissen wird.

sein, eher noch etwas schräger, doch nie

(!) in entgegengesetzter Richtung. Dies wäre eine große Unfallgefahr, wenn z.B.

die Spitze des Schabers in die sich drehenden Futterbacken gerät. Die Drehzahl

ist nie zu hoch und ein Ungeübter gibt auch sehr wenig (!) Druck auf den

Schaber. Wenn er richtig scharf ist, so schneidet er fast von selbst. Wenn bei

diesem „Drechseln“ Rattermarken entstehen, so ist entweder die Drehzahl noch zu

hoch oder die Stellung des Schabers stimmt nicht, man kann diesen ja auch um

seine Achse etwas verdrehen. Immer jedoch unterstützt man die Schaberspitze mit

allen Fingern möglichst beider Hände, damit dieses Handwerkzeug nicht hakt oder

unkontrolliert weggerissen wird.

Man kann das „gestufte Formdrehen“

selbstverständlich auch mit anderen „Stufenhöhen“ anwenden, z.B. nur feine 0,1

mm hohe oder auch höhere Stufen. Höhere Stufen würden bedeuten, daß man

anschließend mit dem Schaber mehr Material wegnehmen müßte. Wie man in unserem

Beispiel der Glocken, Außenkonturen herstellen kann, so lassen sich

selbstverständlich auch Innenkonturen nach der gleichen

Millimeter-Papier-Methode drehen. In beiden Fällen ist ohnehin höchste

Konzentration wichtig. Damit ich mich bei den nach und nach anzudrehenden Stufen

nicht verzähle, „hake“ ich jede dieser Stufen auf der Zeichnung mit einem Haken

√ ab. So kann es nicht passieren, daß ich eine der verschiedenen Längen vergesse

oder gar zweimal andrehe. Beispiele für diese besondere Art des Formdrehens beim

Schiffsmodellbau wären die langegestreckt gerundeten Köpfe von Torpedos oder

Grundminen (Abbildung 12)

,

Radome von Radaranlagen (Abbildung 13)

,

Radome von Radaranlagen (Abbildung 13)

und ein besonders schönes Beispiel: die stromlinienförmigen Schwimmer von

Minenräumgeräten. Letztere bekommt man anders kaum so gleichmäßig hin, wie mit

der Stufen-Methode. Für eine Innenkontur benutzt man einen HSS-Eckbohrstahl. Die

„Hohe Schule“ für das Innendrehen wäre die Arbeit mit einem Bohrstahl, welcher

einen Radius an der Schneidenspitze hat. In dem Fall würden kaum oder nur

leichte Stufen entstehen, die man innen ohnehin nur mühsam „verdrechseln“ kann.

und ein besonders schönes Beispiel: die stromlinienförmigen Schwimmer von

Minenräumgeräten. Letztere bekommt man anders kaum so gleichmäßig hin, wie mit

der Stufen-Methode. Für eine Innenkontur benutzt man einen HSS-Eckbohrstahl. Die

„Hohe Schule“ für das Innendrehen wäre die Arbeit mit einem Bohrstahl, welcher

einen Radius an der Schneidenspitze hat. In dem Fall würden kaum oder nur

leichte Stufen entstehen, die man innen ohnehin nur mühsam „verdrechseln“ kann.

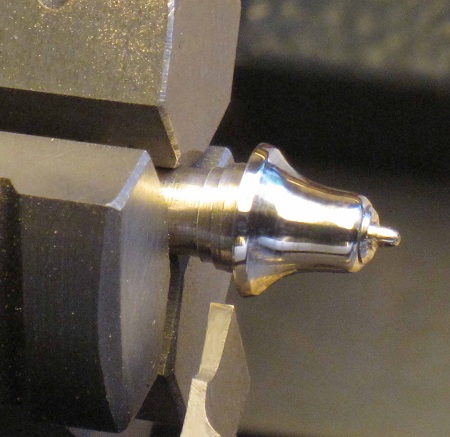

Der kurze Zapfen für die

Aufhänge-Zunge kann ebenfalls mit dem Dreikantschaber gerundet angearbeitet oder

mit einer Nadelfeile angefeilt werden (Abbildung 14)

. Nach dem Polieren (Stoff-Schwabbelscheibe

plus Polierpaste) sehen die Glocken schon recht gut aus (Abbildung 15)

. Nach dem Polieren (Stoff-Schwabbelscheibe

plus Polierpaste) sehen die Glocken schon recht gut aus (Abbildung 15)

. In einem Teilgerät wurden danach die

Zapfen in Aufhänge-Zungen gefräst und sie erhielten kleine Quer-Bohrungen

(Abbildung 16)

. In einem Teilgerät wurden danach die

Zapfen in Aufhänge-Zungen gefräst und sie erhielten kleine Quer-Bohrungen

(Abbildung 16)  . Am unteren Rand dieses

Fotos liegt übrigens eine Hängevorrichtung für eine der Glocken. Nun konnte ich

die Glocken ganz abstechen (Abbildung 17)

. Am unteren Rand dieses

Fotos liegt übrigens eine Hängevorrichtung für eine der Glocken. Nun konnte ich

die Glocken ganz abstechen (Abbildung 17)  .

.

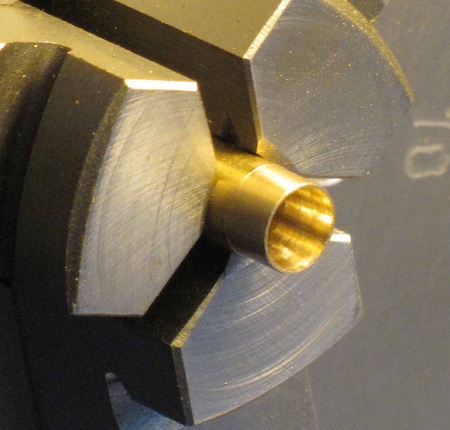

Zu dem Zeitpunkt sind die Glocken

innen noch massiv. Zumindest die untere Hälfte der Glocken wollte ich aber hohl

haben. Für den Fall, daß man das Schiffsmodell auch einmal aus niedriger

Perspektive anschaut. So habe ich die Zeichnung nach Abbildung 2 um die

Innenkontur ergänzt. In Abbildung 18

ist das zu sehen. Die Glocke kann man wegen der Außenkontur nicht mehr normal,

z.B. in einem Backenfutter, spannen. Ich mußte mir etwas einfallen lassen. Das

war in dem Fall wegen dem Material Messing relativ einfach. Ein Stück

6-mm-Rund-Messing erhielt eine Bohrung. Diese wurde wieder mit einem

Dreikantschaber vorn so gerundet ausgedrechselt (Abbildung 19)

ist das zu sehen. Die Glocke kann man wegen der Außenkontur nicht mehr normal,

z.B. in einem Backenfutter, spannen. Ich mußte mir etwas einfallen lassen. Das

war in dem Fall wegen dem Material Messing relativ einfach. Ein Stück

6-mm-Rund-Messing erhielt eine Bohrung. Diese wurde wieder mit einem

Dreikantschaber vorn so gerundet ausgedrechselt (Abbildung 19)

, daß ich eine Glocke relativ „unverwackelt“

einstecken konnte. In einer Pinzette hielt ich dieses Materialstück senkrecht

und konnte so die erste Glocke einlöten (Lötwasser/Lötsäure aus dem

Baumarkt)(Abbildung 20)

, daß ich eine Glocke relativ „unverwackelt“

einstecken konnte. In einer Pinzette hielt ich dieses Materialstück senkrecht

und konnte so die erste Glocke einlöten (Lötwasser/Lötsäure aus dem

Baumarkt)(Abbildung 20)  . Auf diesem Foto

sieht es so aus, als würde alles glühen. Das war aber tatsächlich nicht der

Fall, das lag nur an der Belichtung mit Kunstlicht. Oben sieht man noch den

kleinen Abstechpieps, welcher dann als erstes weggedreht wurde.

. Auf diesem Foto

sieht es so aus, als würde alles glühen. Das war aber tatsächlich nicht der

Fall, das lag nur an der Belichtung mit Kunstlicht. Oben sieht man noch den

kleinen Abstechpieps, welcher dann als erstes weggedreht wurde.

Nach Abbildung 18 habe ich zuerst

mit Ø 1 auf 6 mm tief vorgebohrt (k in Abbildung 18), danach mit einem

4-mm-Wendelbohrer 4,5 mm tief (die Querschneide des Bohrers!) aufgebohrt (l in

Abbildung 18 und Abbildung 21)  . Das

Material bis zur gerundeten Innenkontur (m) habe ich dann kunstvoll mit dem

Dreikantschaber herausgenommen. Dabei kann man nicht zu viel falsch machen. Es

entsteht so zumindest bei der unteren Glockenhälfte eine dünne Wandstärke von

etwa 0,4 bis 0,5 mm Stärke (Abbildung 22)

. Das

Material bis zur gerundeten Innenkontur (m) habe ich dann kunstvoll mit dem

Dreikantschaber herausgenommen. Dabei kann man nicht zu viel falsch machen. Es

entsteht so zumindest bei der unteren Glockenhälfte eine dünne Wandstärke von

etwa 0,4 bis 0,5 mm Stärke (Abbildung 22)  .

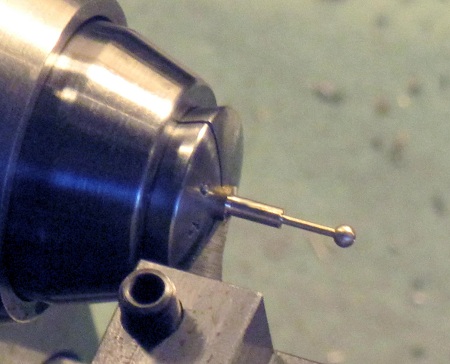

Oben bleibt noch 1,5 mm lang ein Rest der 1-mm-Bohrung (k). Auf der

Uhrmacherdrehmaschine (jede andere Drehmaschine tut es auch!) habe ich nun die

Klöppel gedreht, mit welchen die Glocke angeschlagen wird (Abbildung 23)

.

Oben bleibt noch 1,5 mm lang ein Rest der 1-mm-Bohrung (k). Auf der

Uhrmacherdrehmaschine (jede andere Drehmaschine tut es auch!) habe ich nun die

Klöppel gedreht, mit welchen die Glocke angeschlagen wird (Abbildung 23)

. Unten hat der Klöppel eine Kugel und darin

eine 0,25-mm-Bohrung. Das Mittelstück hat einen Ø 0,4. Man kann es auf jeder

Drehmaschine gut drehen, die Voraussetzung ist, daß die HSS(!)-Drehstahlschneide

möglichst auf 1/100 mm genau auf Mitte steht. Oben hat er eine Ø-1-Verdickung,

die es beim Original zwar nicht gibt, die ich allerdings in die 1-mm-Bohrung der

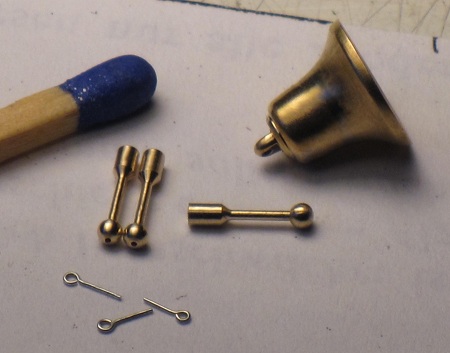

Glocke einkleben kann. Meine Klöppel sind also starr. Bei Abbildung 24

. Unten hat der Klöppel eine Kugel und darin

eine 0,25-mm-Bohrung. Das Mittelstück hat einen Ø 0,4. Man kann es auf jeder

Drehmaschine gut drehen, die Voraussetzung ist, daß die HSS(!)-Drehstahlschneide

möglichst auf 1/100 mm genau auf Mitte steht. Oben hat er eine Ø-1-Verdickung,

die es beim Original zwar nicht gibt, die ich allerdings in die 1-mm-Bohrung der

Glocke einkleben kann. Meine Klöppel sind also starr. Bei Abbildung 24

sehen wir die drei Klöppel und dazu drei

aus 0,25-mm-Ms-Draht gebogene Ösen, welche in die Bohrungen der Klöppel

eingeklebt werden (winzige Tropfen von Sekundenkleber). Abbildung 25

sehen wir die drei Klöppel und dazu drei

aus 0,25-mm-Ms-Draht gebogene Ösen, welche in die Bohrungen der Klöppel

eingeklebt werden (winzige Tropfen von Sekundenkleber). Abbildung 25

zeigt die eingeklebten Klöppel mit den

Ösen, an welche ich dann den ebenfalls aus Messing gedrehten Platting

(geflochtener Handgriff) „eingebunden“ habe. Damit dieser Griff am Modell wie

Flechtwerk aussieht, habe ich ihn beige/gelblich gestrichen (vgl. Foto der

Glocke am Deckshaus). Abbildung 26

zeigt die eingeklebten Klöppel mit den

Ösen, an welche ich dann den ebenfalls aus Messing gedrehten Platting

(geflochtener Handgriff) „eingebunden“ habe. Damit dieser Griff am Modell wie

Flechtwerk aussieht, habe ich ihn beige/gelblich gestrichen (vgl. Foto der

Glocke am Deckshaus). Abbildung 26  zeigt

unsere drei Glocken zusammen mit zwei noch kleineren, die auf die gleiche Weise

hergestellt wurden. Sie fanden ihren Platz in den beiden 26-Fuß-Beibooten des

Zerstörers (Abbildung 27)

zeigt

unsere drei Glocken zusammen mit zwei noch kleineren, die auf die gleiche Weise

hergestellt wurden. Sie fanden ihren Platz in den beiden 26-Fuß-Beibooten des

Zerstörers (Abbildung 27)

.

Und die Abbildung 28

.

Und die Abbildung 28

zeigt eine der drei Glocken in ihrer Halterung an der Hinterkante vom obersten

Deckshaus. Die vier im Bild sichtbaren Belegnägel für Flaggleinen wurden aus

Neusilber gedreht. Mit dem Material, das sich gut wie Messing bearbeiten läßt,

kann man beim Modellbau (Original-)Teile aus Edelstahl imitierten.

zeigt eine der drei Glocken in ihrer Halterung an der Hinterkante vom obersten

Deckshaus. Die vier im Bild sichtbaren Belegnägel für Flaggleinen wurden aus

Neusilber gedreht. Mit dem Material, das sich gut wie Messing bearbeiten läßt,

kann man beim Modellbau (Original-)Teile aus Edelstahl imitierten.

Jürgen Eichardt

zurück/back

|

home

. Er hat sich damals die Mühe gemacht, eine

schön geformte Schiffsglocke als Schnittzeichnung mit Innen- und Außenkontur in

drei Größen zu zeichnen. Mit einem Zoom-Kopierer habe ich die Kontur der größten

abgebildeten Glocke (Ø 400) vergrößert. Meine Glocken müssen am unteren Rand

einen Durchmesser von 8,8 mm haben. Die Vergrößerungszeichnung sollte, wie bei

mir üblich, den Maßstab 10:1 haben. So habe ich den Halbmesser auf 44 mm

gebracht. Es genügt in diesen Fällen völlig, nur eine Hälfte zu zeichnen. Diese

Halb-Zeichnung habe ich unter ein Stück transparentes Millimeterpapier gelegt

und die Kontur nach dem Ausrichten der Mittelachse auf einen vollen cm-Strich

mit einem Kurvenlineal übertragen (Abbildung 2)

. Er hat sich damals die Mühe gemacht, eine

schön geformte Schiffsglocke als Schnittzeichnung mit Innen- und Außenkontur in

drei Größen zu zeichnen. Mit einem Zoom-Kopierer habe ich die Kontur der größten

abgebildeten Glocke (Ø 400) vergrößert. Meine Glocken müssen am unteren Rand

einen Durchmesser von 8,8 mm haben. Die Vergrößerungszeichnung sollte, wie bei

mir üblich, den Maßstab 10:1 haben. So habe ich den Halbmesser auf 44 mm

gebracht. Es genügt in diesen Fällen völlig, nur eine Hälfte zu zeichnen. Diese

Halb-Zeichnung habe ich unter ein Stück transparentes Millimeterpapier gelegt

und die Kontur nach dem Ausrichten der Mittelachse auf einen vollen cm-Strich

mit einem Kurvenlineal übertragen (Abbildung 2)