Imitation von Zahnrädern und

Schneckengetrieben beim Modellbau

Beim Modellnachbau von

Decksmaschinen, Waffen, Bootsaussetzvorrichtungen, Scheinwerfern und Ähnlichem

steht der Schiffsmodellbauer häufig vor der Aufgabe, offenliegende Zahnräder,

Zahnbögen, Kegelräder oder Schneckenradgetriebe vorbildgetreu darzustellen. Wie

weit man die Detaillierung oder Imitation, letzteres oft Stilisierung genannt,

treiben will, hängt von der Größe dieser Maschinenelemente vor allem aber auch

vom Maßstab und von der persönlichen Einstellung des Modellbauers zu seinem

Hobby ab. Für einfache Stirnzahnräder in kleinerem Maßstab, etwa M 1:100, genügt

es oft, wenn man sie nur als flache Scheiben dreht. Bei größeren kann man in

diesem Maßstab gegebenenfalls Profilierungen, Durchbrüche oder

Erleichterungsbohrungen mit bauen, die Zahnung selbst wird man kaum darstellen.

Doch schon beim Mittelmaßstab 1:50 und bei großen Originalrädern kann man auf

die Darstellung der Zahnung kaum verzichten – soll es wirklich gut aussehen.

Zwingend notwendig ist die Darstellung der Verzahnung bei großen Maßstäben (M

1:33 und größer).

Will man vorbildgetreu bauen,

versucht man alles, was der Zeichner des Modellplans „vorgegeben“ hat, bei

seinem eigenen Modellbau maßstäblich umzusetzen. Das ist die besondere

Herausforderung, aber auch das Schöne bei unserem Hobby. Die in diesem Beitrag

behandelten Elemente dürfen davon nicht ausgenommen werden. Wenn ich mir auf

Ausstellungen die Modelle ansehe, erkenne ich, daß sich die Modellbauer gerade

bei diesen Dingen oft recht „schwer tun“. Ich möchte deshalb hier einige

Hilfestellungen geben, wie man die Nachbildung von Zahnrädern, Ritzeln,

Zahnbögen aber auch Schneckenradgetrieben für ein gutes Aussehen bewerkstelligen

kann.

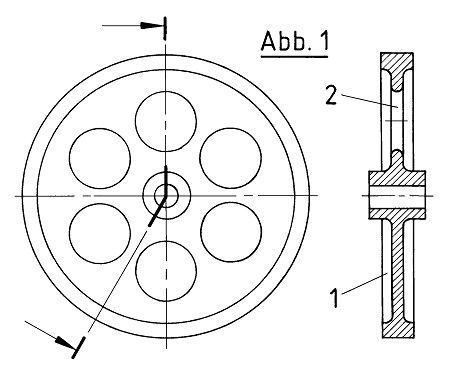

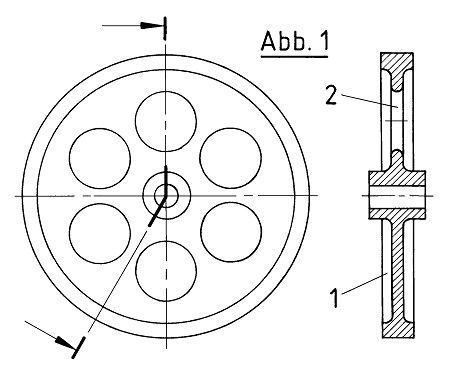

Beginnen wir mit den Zahnrädern,

mit einfachen, gerade verzahnten, den sog. Stirnzahnrädern. Dreht man, wie

eingangs erwähnt, nur Scheiben, so sollten sie die richtigen Außendurchmesser

und Breiten haben. Die Nabe ist oft länger als die Breite oben bei den Zähnen.

Zur Gewichtseinsparung haben größere Räder oft einseitige oder auch beidseitige

„Einstiche“ (1 in Abb. 1  ) oder auch

Durchbrüche (2). Diese soll man auch beim M 1:100 darstellen. Solche „Scheiben“

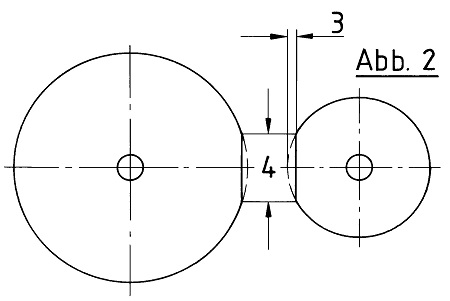

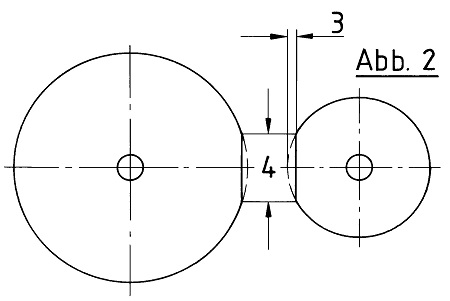

läßt man aber nicht einfach aneinanderstoßen, der Abstand der Achsmitten wäre zu

groß. Von beiden muß man Abschnitte abfeilen (besser fräsen), die bei etwa

gleich großen Rädern so breit wie die Zahn-Höhe sind (Maß 3 in Abb. 2

) oder auch

Durchbrüche (2). Diese soll man auch beim M 1:100 darstellen. Solche „Scheiben“

läßt man aber nicht einfach aneinanderstoßen, der Abstand der Achsmitten wäre zu

groß. Von beiden muß man Abschnitte abfeilen (besser fräsen), die bei etwa

gleich großen Rädern so breit wie die Zahn-Höhe sind (Maß 3 in Abb. 2

). Die Zahnhöhe muß man natürlich kennen.

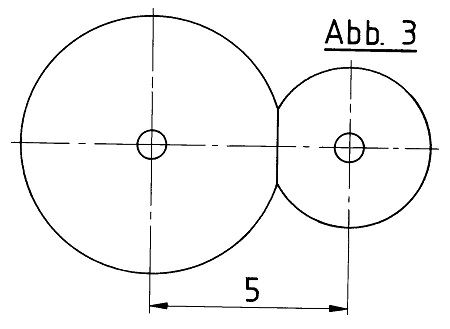

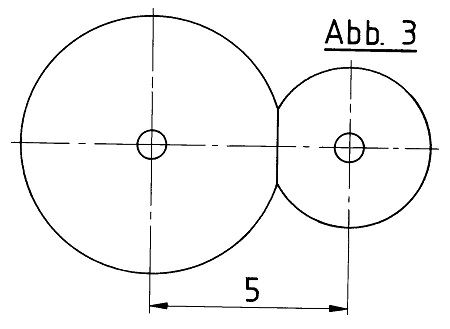

Wie auch immer, das Maß 4 muß an beiden Rädern gleich groß sein. So

aneinandergefügte Zahnradscheiben haben den richtigen Achsenabstand (Maß 5 in

Abb. 3

). Die Zahnhöhe muß man natürlich kennen.

Wie auch immer, das Maß 4 muß an beiden Rädern gleich groß sein. So

aneinandergefügte Zahnradscheiben haben den richtigen Achsenabstand (Maß 5 in

Abb. 3  ). Bei komplizierten Getrieben mit

mehreren Wellen und mehr als zwei Rädern kommt man um eine

Vergrößerungszeichnung im gut umzurechnenden Maßstab 10:1, in welcher vor allem

die Achsabstände und die Lage der Achsen „im Raum“ genau dargestellt sind, nicht

herum. Dafür verwendet man am besten Millimeterpapier. Das Zurückrechnen in den

Modellmaßstab geschieht danach einfach durch Teilung der Zeichnungsmaße durch

10.

). Bei komplizierten Getrieben mit

mehreren Wellen und mehr als zwei Rädern kommt man um eine

Vergrößerungszeichnung im gut umzurechnenden Maßstab 10:1, in welcher vor allem

die Achsabstände und die Lage der Achsen „im Raum“ genau dargestellt sind, nicht

herum. Dafür verwendet man am besten Millimeterpapier. Das Zurückrechnen in den

Modellmaßstab geschieht danach einfach durch Teilung der Zeichnungsmaße durch

10.

Wie wohl jeder Schiffsmodellbauer

sammle auch ich Zahnräder. Zahnräder in Uhren sind für ein schönes Aussehen

meist zu flach, ihre Planflächen haben zahlreiche körnerartige „Einstiche“, die

vom sog. Punktplanieren herrühren. (Punktplanieren steckt z.B. ausgestanzte

Blechteile so, daß sie danach vollkommen eben sind, so wie die beiden

Planierplatten selbst auch!) Auch die Zahnform ist oft nicht so, wie man sie von

Rädern aus Maschinen gewohnt ist. Sie sind oft viel zu spitz. Sie haben aber den

Vorteil, daß sie meistens aus Messing sind, einem Material, das sich gut z.B.

durch Drehen bearbeiten aber auch löten läßt. Eine Quelle für schönere Zahnräder

tut sich mit elektronischen Geräten und ähnlichem auf. In ihnen findet man oft

Unmengen von Rädern, breit genug und mit schönen Modul-Zahnformen. Ich gebe

keinen Drucker, Scanner und der gleichen einfach in den Sperrmüll. Ich nehme

diese Geräte vollkommen auseinander, um Zahnräder, kleine Federn, Wellen,

Schrauben, Muttern usw. zu finden, aber auch, um ihre Funktion wenigstens

teilweise zu ergründen. Irgendwann werden die Zahnräder einmal gebraucht oder

ein Teil davon (wir sprechen weiter unten davon). Sich beim Modellbau nun aber

voll auf diese Zahnradsammlung zu verlassen, wäre der falsche Weg. Selten findet

man ein exakt passendes Rad.

Schöner und interessanter ist es,

macht man das Zahnrad, so wie es der Modellplan zeigt, in den richtigen

Dimensionen selbst. Die Zahnteilung, also die Anzahl der Zähne, kann man

eigentlich nur mit einem Teilgerät realisieren und die Zähne selbst im

Normalfall nur auf einer Fräsmaschine fräsen. Ein recht einfaches Teilgerät kann

man selbst bauen. Ich mache dazu hier einen Bauvorschlag und es ist auch

durchaus möglich, daß man eine stilisierte Zahnung auch auf der Drehmaschine

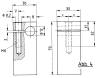

herstellt – ganz ohne Fräsmaschine. Für das Teilgerät wird ein Grundkörper nach

Abb. 4

(kleine Bilder/Fotos anklicken) von einem Abschnitt aus 30

x 30 mm Vierkant-Stahlstab angefertigt. Die Stirnseiten müssen nicht überfräst

werden, denn der Block wird stehend im Maschinenschraubstock gespannt. Damit ist

die exakte Senkrechtstellung in der einen Richtung schon gegeben und die zweite

Richtung wird mit einem Winkel gegen die Schraubstockbacken senkrecht

ausgerichtet. Die Bohrung Ø 12 kann einfach gebohrt werden. Besser ist es

allerdings, wenn man sie reibt oder auf einer Planscheibe ausdreht. Der Schlitz

wird mit einer Bügelsäge nach dem Bohren eingesägt. Die Bohrung M8 ist für eine

Klemmschraube vorgesehen.

(kleine Bilder/Fotos anklicken) von einem Abschnitt aus 30

x 30 mm Vierkant-Stahlstab angefertigt. Die Stirnseiten müssen nicht überfräst

werden, denn der Block wird stehend im Maschinenschraubstock gespannt. Damit ist

die exakte Senkrechtstellung in der einen Richtung schon gegeben und die zweite

Richtung wird mit einem Winkel gegen die Schraubstockbacken senkrecht

ausgerichtet. Die Bohrung Ø 12 kann einfach gebohrt werden. Besser ist es

allerdings, wenn man sie reibt oder auf einer Planscheibe ausdreht. Der Schlitz

wird mit einer Bügelsäge nach dem Bohren eingesägt. Die Bohrung M8 ist für eine

Klemmschraube vorgesehen.

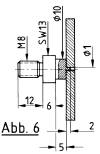

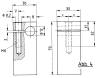

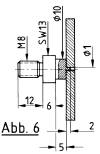

Die Teilspindel kann man

verschieden geformt herstellen: mit einem Feingewinde am Kopf zur Aufnahme eines

kleinen 3-Backen-Futters (A in Abb. 5

).

Mit einem Backenfutter hat man universelle Spannmöglichkeiten für die

Werkstücke. Die Variante nach B hat im Kopf ein M8-Innengewinde. Hier kann man

auswechselbare Messing-Einsätze einschrauben, auf welche z.B. die

Zahnrad-Rohlinge vorübergehend aufgelötet sind (Abb. 6

).

Mit einem Backenfutter hat man universelle Spannmöglichkeiten für die

Werkstücke. Die Variante nach B hat im Kopf ein M8-Innengewinde. Hier kann man

auswechselbare Messing-Einsätze einschrauben, auf welche z.B. die

Zahnrad-Rohlinge vorübergehend aufgelötet sind (Abb. 6

).

Ich muß nicht erwähnen, daß man bei der Herstellung all dieser Drehteile auf

besten Rundlauf achten muß, will man Freude am Arbeitsergebnis haben. Wie man

sehr gut rundlaufende Teile herstellt, habe ich in meinem Büchern „Drehen für

Modellbauer“ Band 1 und

2 (VTH-Best.-Nrn. 310

2113 und 310 2114) genau erklärt. Der kleine Zapfen Ø 1 soll nur die Zentrierung

des Rades auf der Teilspindel geben. Die 1-mm-Bohrung im Rad kann nach dem

Fräsen der Zähne auf den eigentlichen Wellendurchmesser aufgebohrt werden. Mit

der ausgebauten Teilspindel kann man in beide Stirnflächen des Zahnrades (nach

dem Umlöten) gegebenenfalls Planeinstiche (vgl. Abb. 1) eindrehen. Die

Teilspindel fungiert hierbei als Drehdorn.

).

Ich muß nicht erwähnen, daß man bei der Herstellung all dieser Drehteile auf

besten Rundlauf achten muß, will man Freude am Arbeitsergebnis haben. Wie man

sehr gut rundlaufende Teile herstellt, habe ich in meinem Büchern „Drehen für

Modellbauer“ Band 1 und

2 (VTH-Best.-Nrn. 310

2113 und 310 2114) genau erklärt. Der kleine Zapfen Ø 1 soll nur die Zentrierung

des Rades auf der Teilspindel geben. Die 1-mm-Bohrung im Rad kann nach dem

Fräsen der Zähne auf den eigentlichen Wellendurchmesser aufgebohrt werden. Mit

der ausgebauten Teilspindel kann man in beide Stirnflächen des Zahnrades (nach

dem Umlöten) gegebenenfalls Planeinstiche (vgl. Abb. 1) eindrehen. Die

Teilspindel fungiert hierbei als Drehdorn.

Nach Abnahme der Teilscheibe und

Lösen der M8-Klemmschraube kann die Teilspindel jederzeit nach vorn aus dem

Grundkörper gezogen werden. Auf den Absatz Ø 8 x 4 werden die

Teilscheibe/Teilscheiben gesteckt. Im einfachsten Fall genügt eine 5 mm dicke,

gedrehte Scheibe aus Sperrholz. Mit einer (übergroßen) Unterlegscheibe und einer

M6-Mutter wird sie bei geklemmter Teilspindel festgezogen. Den Außendurchmesser

der Holzscheibe dreht man auf einem Drehdorn, damit er rund läuft. Die

Teilscheibe für unser Einfach-Teilgerät bekommt keine Teilungsbohrungen.

Vielmehr bekommt sie auf dem Umfang einen Papierstreifen aufgeklebt, welcher die

gewünschte Teilung hat. Ich möchte es an einem Beispiel erklären: Wir wollen ein

Zahnrad mit 34 Zähnen fräsen. Ein 5 mm breiter und 170 mm langer Papierstreifen

erhält z.B. in 5-mm-Abständen Querstriche (34 x 5 = 170). Der Durchmesser der

Holzscheibe sollte, errechnet, dann 54,140127 mm sein (170 : 3,14 = 54,140127).

Macht man die Strichabstände größer als 5 mm, so wird alles genauer, die Scheibe

aber auch größer (oder umgekehrt ungenauer). In der Praxis würde ich die

Holzscheibe erst auf Ø 54,5 vordrehen und dann mit feinsten Spänchen so lange

kleiner drehen, bis man den Papierstreifen um den Umfang wickeln kann, damit

dessen Enden aneinanderstoßen. Danach würde ich sie noch etwa 0,1 mm kleiner

drehen. Denn wir wollen den Papierstreifen nun festkleben und der Kleber

benötigt ja auch seinen Platz…

In dem Zusammenhang möchte ich auf

etwas hinweisen, was ich an anderer Stelle schon zum Bau eines

Direkt-Teilgerätes vorgeschlagen hatte. Kürzen Sie ein möglichst dünnes

500-mm-Stahllineal auf genau 360 mm Länge. Dieses Band kleben (die Enden

notfalls auch mit kleinen Schrauben sichern) sie auf eine ausreichend breite

(Breite der Stahllineals) Scheibe vom Ø 114,64968 (360 : 3,14 = 114,64…., siehe

oben). Auf diese elegante Weise haben Sie eine Teilscheibe mit genauer

360°-Teilung…

Da die Herstellung einer

Sperrholz-Teilscheibe mit aufgeklebter Papierstreifen-Teilung eine einfache

Sache ist, kann man sich schnell alle gewünschten Teilungen selbst schaffen.

Selbstverständlich auch eine Scheibe für die Herstellung der üblichen Teilungen:

3, 4, 6, 8, 9, 10, 12, 15, 20, 24 usw. Sie sind nie so genau wie (auf

Teilgeräten) gebohrte Teilscheiben, aber für viele Zwecke, wie z.B. für unsere

Zahnrad-Imitationen durchaus zu gebrauchen.

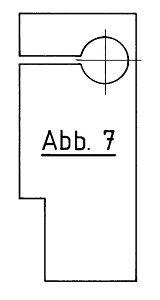

Unser Teilgerät erhält folglich

auch keinen Indexstift, sondern nur einen auf dem Maschinentisch fest

angebrachten (Magnetständer?) Zeiger. Gegen diesen Zeiger wird die Teilspindel

von Strich zu Strich auf dem Papierstreifen weitergedreht. Vor dem Festziehen

der M8-Klemmschraube drückt man die Teilspindel immer mit dem Bund Ø 16 x 5

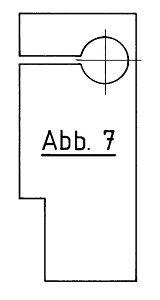

gegen den Grundkörper. Wer sich das Ausrichten des Grundkörpers im

Maschinenschraubstock sparen will, kann unten eine Ausrichtstufe anfräsen (Abb.

7  ). Mit der Stufe sitzt der Grundkörper auf

der festen Schraubstockbacke auf.

). Mit der Stufe sitzt der Grundkörper auf

der festen Schraubstockbacke auf.

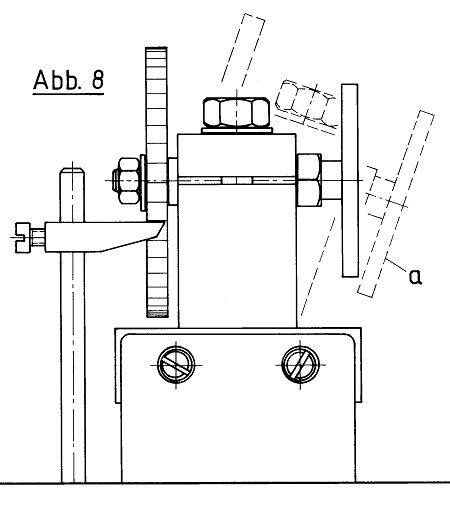

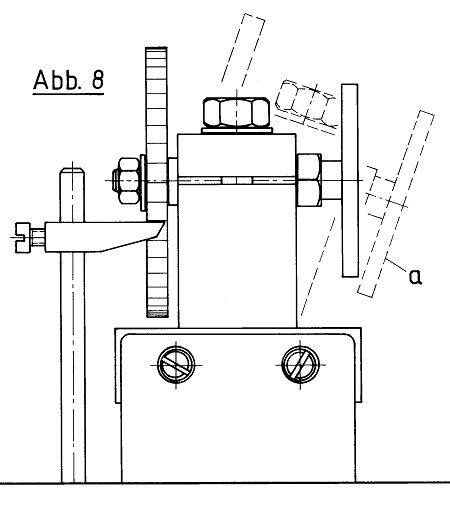

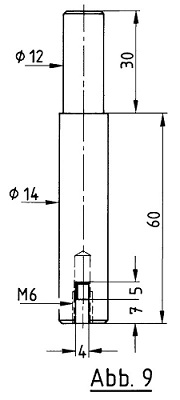

Die gesamte Vorrichtung mit dem

aufgelöteten/aufgeschraubten Zahnrad sieht nach Abb. 8

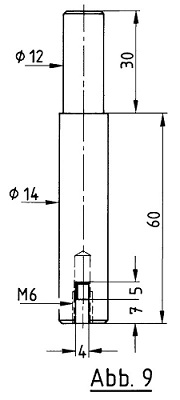

aus. Das Fräsen der Zahnlücken könnte

beginnen - hätten wir schon den Fräser dazu. Auch diesen machen wir ganz einfach

und ohne viel Aufwand selbst. Wir schaffen uns einen einschneidigen sog.

Schlagzahnfräser, dessen Dorn man z.B. im Bohrfutter der Frässpindel spannen

kann. Dieser muß nicht 100% rundlaufen. Die Abb. 9

aus. Das Fräsen der Zahnlücken könnte

beginnen - hätten wir schon den Fräser dazu. Auch diesen machen wir ganz einfach

und ohne viel Aufwand selbst. Wir schaffen uns einen einschneidigen sog.

Schlagzahnfräser, dessen Dorn man z.B. im Bohrfutter der Frässpindel spannen

kann. Dieser muß nicht 100% rundlaufen. Die Abb. 9

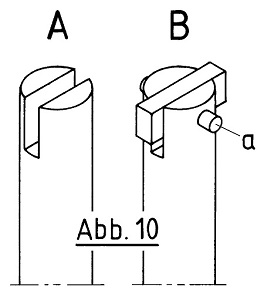

ist ebenfalls, wie beim Teilgerät, ein

Vorschlag, dessen Maße man ändern kann. Er wird aus 14-mm-Rundmessing gedreht.

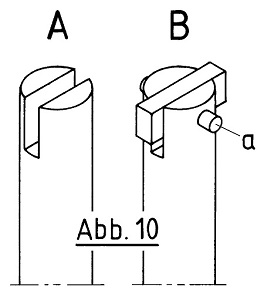

Unten erhält er eine 4 mm breite und 12 mm tiefe Querfräsung (Abb. 10 A

ist ebenfalls, wie beim Teilgerät, ein

Vorschlag, dessen Maße man ändern kann. Er wird aus 14-mm-Rundmessing gedreht.

Unten erhält er eine 4 mm breite und 12 mm tiefe Querfräsung (Abb. 10 A

). Dann wird hier ein Messingriegel 6 x 4 x

16 mm weich eingelötet und bestenfalls noch mit einem Ms-Querstift (a) gesichert

(B). Die überstehenden Stücke werden auf den Ø 14 abgedreht. Von unten wird nun

eine M4-Bohrung für die Klemmschraube eingebracht. Der Dorn ist fertig.

). Dann wird hier ein Messingriegel 6 x 4 x

16 mm weich eingelötet und bestenfalls noch mit einem Ms-Querstift (a) gesichert

(B). Die überstehenden Stücke werden auf den Ø 14 abgedreht. Von unten wird nun

eine M4-Bohrung für die Klemmschraube eingebracht. Der Dorn ist fertig.

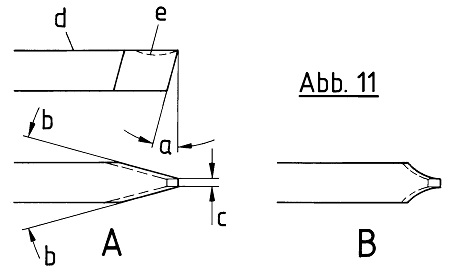

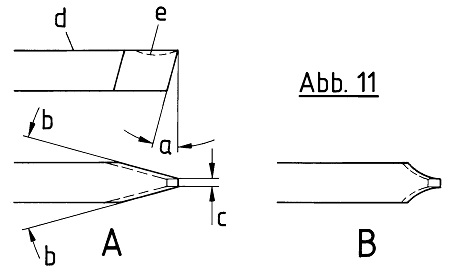

Den Fräser-Einsatz schleifen wir

aus einem HSS-Drehling 4 x 4 mm nach Abb. 11 A

. Im Grunde sieht er wie ein Mini-Stechstahl

für eine Keilnut aus. Auf ausreichende Freiwinkel nach „unten“ (a) ist zu

achten. Der Spitzenwinkel (b) richtet sich danach, ob wir eine Zahnstange (auch

das ist möglich), eine Zahnrad mit großer Zähnezahl oder nur ein Ritzel mit

wenigen Zähnen fräsen wollen. Beim kleinsten Ritzel ist dieser Winkel am

größten. Die Breite (c) gibt die Breite vom Zahngrund. Sie entspricht in etwa

der Breite vom Zahnkopf und ist verständlicherweise bei sehr kleinen Zähnen

winzig. Ich habe in diesen Fällen immer zuerst den Spitzenwinkel (b) als

vollkommenen „Spitzstahl“ geschliffen und erst zum Schluß sehr vorsichtig die

Breite (c) angeschliffen. Das Maß für die Breite (c) habe ich an einer

Feinmeßschraube eingestellt und so die Breite mit einer Kopflupe im Gegenlicht

geprüft. Einen Schlagzahn-Einsatz zu schleifen, damit er eine richtige Rundung

der Zahnflanken ergibt, wird man nur bei größeren Zahnrädern tun (Abb. 11 B).

Bei unseren winzigen Zahnrädern sind gerade, also falsche Zahnflanken als solche

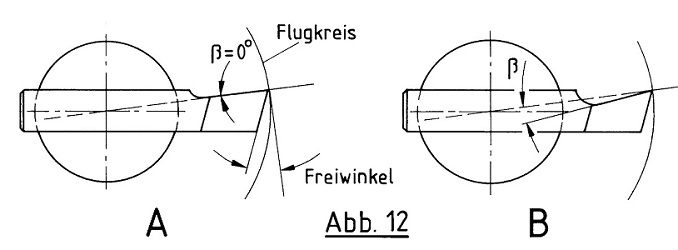

kaum zu erkennen. Weil die Spanfläche (d) „oberhalb“ der Fräsdornmitte liegt

(das ergibt einen negativen Spanwinkel) soll man beim Fräsen von

Messing-Zahnrädern, das wird die Regel sein, vor dem Schleifen der

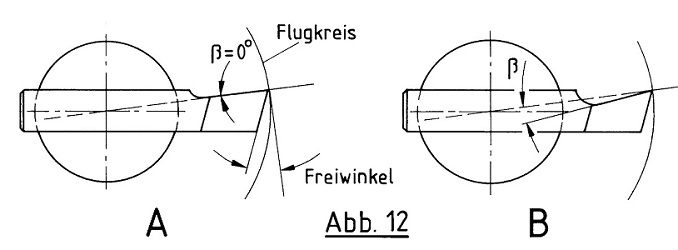

Freiwinkel (!) eine geringe Spanrille einschleifen. Die Abb. 12 A

. Im Grunde sieht er wie ein Mini-Stechstahl

für eine Keilnut aus. Auf ausreichende Freiwinkel nach „unten“ (a) ist zu

achten. Der Spitzenwinkel (b) richtet sich danach, ob wir eine Zahnstange (auch

das ist möglich), eine Zahnrad mit großer Zähnezahl oder nur ein Ritzel mit

wenigen Zähnen fräsen wollen. Beim kleinsten Ritzel ist dieser Winkel am

größten. Die Breite (c) gibt die Breite vom Zahngrund. Sie entspricht in etwa

der Breite vom Zahnkopf und ist verständlicherweise bei sehr kleinen Zähnen

winzig. Ich habe in diesen Fällen immer zuerst den Spitzenwinkel (b) als

vollkommenen „Spitzstahl“ geschliffen und erst zum Schluß sehr vorsichtig die

Breite (c) angeschliffen. Das Maß für die Breite (c) habe ich an einer

Feinmeßschraube eingestellt und so die Breite mit einer Kopflupe im Gegenlicht

geprüft. Einen Schlagzahn-Einsatz zu schleifen, damit er eine richtige Rundung

der Zahnflanken ergibt, wird man nur bei größeren Zahnrädern tun (Abb. 11 B).

Bei unseren winzigen Zahnrädern sind gerade, also falsche Zahnflanken als solche

kaum zu erkennen. Weil die Spanfläche (d) „oberhalb“ der Fräsdornmitte liegt

(das ergibt einen negativen Spanwinkel) soll man beim Fräsen von

Messing-Zahnrädern, das wird die Regel sein, vor dem Schleifen der

Freiwinkel (!) eine geringe Spanrille einschleifen. Die Abb. 12 A

verdeutlicht das Problem. Fräst man

Zahnräder aus langspanenden Werkstoffen (Plaste, Alu, Stahl) muß diese Rille

sogar etwas tiefer eingeschliffen werden (Abb. 12 B), weil diese Werkstoffe

einen Spanwinkel (β) benötigen.

verdeutlicht das Problem. Fräst man

Zahnräder aus langspanenden Werkstoffen (Plaste, Alu, Stahl) muß diese Rille

sogar etwas tiefer eingeschliffen werden (Abb. 12 B), weil diese Werkstoffe

einen Spanwinkel (β) benötigen.

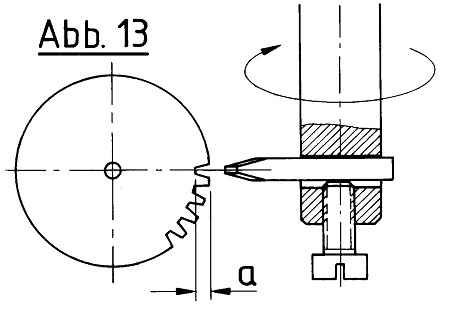

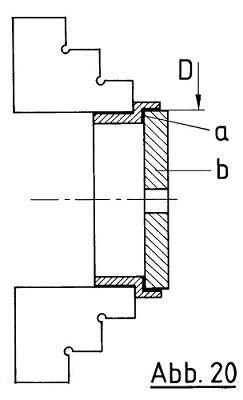

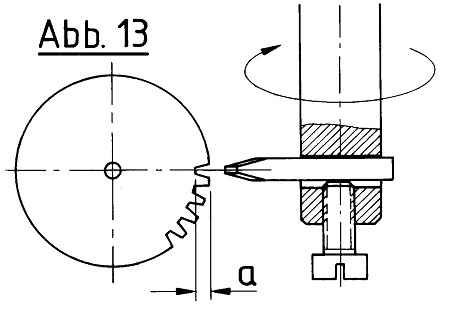

Der Einsatz wird im Fräsdorn mit

der M6-Schraube geklemmt. Abb. 13  verdeutlicht das Fräsen des Zahnrades. Die Mitte des Schlagzahn-Einsatzes ist in

Höhe der Teilspindel-Achse eingerichtet. Die Zahntiefe (a) wird beim Fräsen der

ersten Zahnlücke einmal eingestellt, dann wird der Tisch in dieser Richtung

geklemmt und alle Zahnlücken werden in jeweils einem Durchgang durch Verfahren

vom Längssupport gefräst. Man muß dabei bedenken, daß ein Schlagzahnfräser mit

nur einer Schneide nicht die Leistungsfähigkeit eines vielschneidigen echten

Modul-Fräsers hat. Entsprechend geduldig muß man den Frästisch in der Richtung

der Teilspindel-Achse verfahren. Ist das Rad rundum fertig gefräst, wird mit

einer kleinen rotierenden Drahtbürste der Fräsgrat entfernt und u.U. die

Planeinstiche eingedreht, kann man es vom Messingdorn (Abb. 6) ablöten und die

Mittenbohrung in einer Spannring-Spannung (vgl. Abb. 20) auf den Enddurchmesser

aufbohren/ausdrehen.

verdeutlicht das Fräsen des Zahnrades. Die Mitte des Schlagzahn-Einsatzes ist in

Höhe der Teilspindel-Achse eingerichtet. Die Zahntiefe (a) wird beim Fräsen der

ersten Zahnlücke einmal eingestellt, dann wird der Tisch in dieser Richtung

geklemmt und alle Zahnlücken werden in jeweils einem Durchgang durch Verfahren

vom Längssupport gefräst. Man muß dabei bedenken, daß ein Schlagzahnfräser mit

nur einer Schneide nicht die Leistungsfähigkeit eines vielschneidigen echten

Modul-Fräsers hat. Entsprechend geduldig muß man den Frästisch in der Richtung

der Teilspindel-Achse verfahren. Ist das Rad rundum fertig gefräst, wird mit

einer kleinen rotierenden Drahtbürste der Fräsgrat entfernt und u.U. die

Planeinstiche eingedreht, kann man es vom Messingdorn (Abb. 6) ablöten und die

Mittenbohrung in einer Spannring-Spannung (vgl. Abb. 20) auf den Enddurchmesser

aufbohren/ausdrehen.

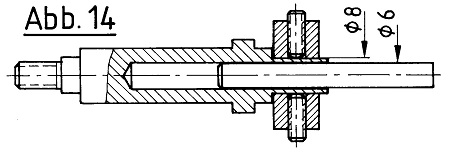

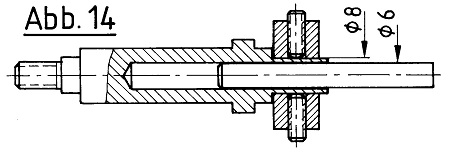

Erinnern möchte ich daran, daß man

durchaus mehrere Zahnräder, hintereinander auf einen Dorn gespannt, in einem

Arbeitsgang fräsen kann. Ebenso wäre es denkbar, zuerst ein recht langes

Zahnprofil-Stabstück zu fräsen, von dem man danach mehrere Räder mit einem

scharfen Abstechstahl abstechen kann. Für das Fräsen von Ritzeln mit einem

kleinen Außendurchmesser kann man sich u.U. eine spezielle Teilspindel mit einer

Klemmring-Spannung nach Abb. 14  für

ähnliche Fälle drehen. Das vordere Stück mit dem Durchmesser 8 mm ist viermal

kreuzweise geschlitzt, vor allem innen sehr sauber entgratet und man arbeitet

mit ihm so wie mit einer Spannzange auch: in die geriebene 6-mm-Bohrung darf nur

stranggezogenes Rundmaterial (Schnittkanten sorgfältig entgraten) vom

Nenndurchmesser 6 mm gespannt werden. Die vier Klemm-Gewindestifte (Innensechskant)

werden beim Spannen rundum gleichmäßig angezogen. Am vorderen Ende des

6-mm-Materialstücks wird dann das Ritzel angefräst und später abgestochen. Bei

unserem Nenndurchmesser der Teilspindel von 12 mm kann man die 6-mm-Bohrung auch

8 oder 10 mm ausreiben. Das geschlitzte Klemmstück ist dann jeweils 2 mm größer

zu machen.

für

ähnliche Fälle drehen. Das vordere Stück mit dem Durchmesser 8 mm ist viermal

kreuzweise geschlitzt, vor allem innen sehr sauber entgratet und man arbeitet

mit ihm so wie mit einer Spannzange auch: in die geriebene 6-mm-Bohrung darf nur

stranggezogenes Rundmaterial (Schnittkanten sorgfältig entgraten) vom

Nenndurchmesser 6 mm gespannt werden. Die vier Klemm-Gewindestifte (Innensechskant)

werden beim Spannen rundum gleichmäßig angezogen. Am vorderen Ende des

6-mm-Materialstücks wird dann das Ritzel angefräst und später abgestochen. Bei

unserem Nenndurchmesser der Teilspindel von 12 mm kann man die 6-mm-Bohrung auch

8 oder 10 mm ausreiben. Das geschlitzte Klemmstück ist dann jeweils 2 mm größer

zu machen.

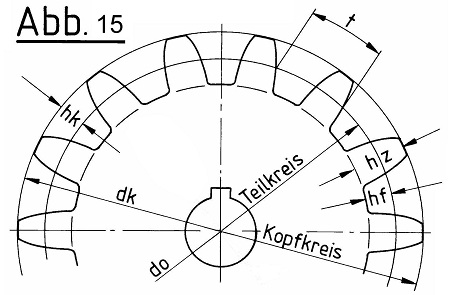

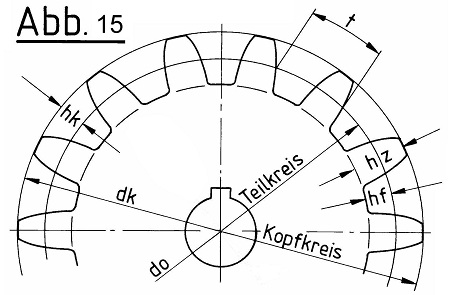

Will man ineinandergreifende

Zahnräder am Modell gut darstellen, braucht man auch einige Grundkenntnisse über

die Geometrie dieser Antriebselemente. Oft sind bei einem Plan nur wenige Zähne

dargestellt (das Zeichnen aller Zähne bereitet dem Zeichner ja Schmerzen!); nur

die Außendurchmesser sind als Voll-Linie ausgezogen. Dann muß man konstruktiv

tätig werden, auch etwas rechnen. Die wichtigste Größe am Zahnrad ist nicht etwa

der Außen-Ø (richtig als Kopfkreis genannt, dk in Abb. 15

). Man rechnet immer mit dem Teilkreis-Ø

(do, auch Wälzkreis genannt). Er liegt etwa auf halber Zahnhöhe (hz). Rechnet

man 3,14 (pi) x do, ergibt das den Umfang an dieser Stelle. Teilt man diesen

Umfang durch die Anzahl der Zähne, ergibt das die Teilung (t), also den Abstand

von Zahn zu Zahn. Wir benötigen diese Größe, wenn wir die Zähnezahl für

Anschlußräder berechnen wollen. Ein Beispiel dafür: Ein größeres, erstes Zahnrad

hat nach Plan einen Außen-Ø von 35,5 mm. Es sind nur ein paar Zähne angedeutet.

Man kann aber die Zahnhöhe von etwa 1,5 mm messen. Die Zahnhöhe ziehe ich einmal

vom Außen-Ø ab und komme so auf den Teilkreis-Ø 34 mm (35,5 – 1,5 = 34). Als

nächstes muß ich das Modul berechnen. Dafür gibt es die Formel Zahnhöhe : 2,166

= Modul. In unserem Beispiel wäre das Modul etwa 0,6925 (1,5 : 2,166 =

0,6925207). Mit der Größe Modul kann ich nun die Zähnezahl für das größere Rad

berechnen: do : Modul, also 34 : 0,6925 = 49 Zähne. Für das eingreifende,

kleinere Rad kann ich einen Außen-Ø von 21 mm messen. Dieses Rad hat

selbstverständlich gleiche Zahnhöhe und gleiches Modul. Ich rechne 21 – 1,5 =

Teilkreis-Ø von 19,5 mm. 19,5 teile ich auch durch das Modul 0,6925 und komme so

auf die Anzahl der Zähne für das kleinere Rad von 28,158844 Zähnen. Weil dieses

ganze Messen aus einem Modellplan heraus ohnehin nur eine ungefähre Sache ist,

wer sagt mir denn, ob ich mich bei der Zahntiefe von 1,5 mm nicht leicht

vermessen habe, kann ich für das zweite Rad getrost auf 28 Zähne runden.

). Man rechnet immer mit dem Teilkreis-Ø

(do, auch Wälzkreis genannt). Er liegt etwa auf halber Zahnhöhe (hz). Rechnet

man 3,14 (pi) x do, ergibt das den Umfang an dieser Stelle. Teilt man diesen

Umfang durch die Anzahl der Zähne, ergibt das die Teilung (t), also den Abstand

von Zahn zu Zahn. Wir benötigen diese Größe, wenn wir die Zähnezahl für

Anschlußräder berechnen wollen. Ein Beispiel dafür: Ein größeres, erstes Zahnrad

hat nach Plan einen Außen-Ø von 35,5 mm. Es sind nur ein paar Zähne angedeutet.

Man kann aber die Zahnhöhe von etwa 1,5 mm messen. Die Zahnhöhe ziehe ich einmal

vom Außen-Ø ab und komme so auf den Teilkreis-Ø 34 mm (35,5 – 1,5 = 34). Als

nächstes muß ich das Modul berechnen. Dafür gibt es die Formel Zahnhöhe : 2,166

= Modul. In unserem Beispiel wäre das Modul etwa 0,6925 (1,5 : 2,166 =

0,6925207). Mit der Größe Modul kann ich nun die Zähnezahl für das größere Rad

berechnen: do : Modul, also 34 : 0,6925 = 49 Zähne. Für das eingreifende,

kleinere Rad kann ich einen Außen-Ø von 21 mm messen. Dieses Rad hat

selbstverständlich gleiche Zahnhöhe und gleiches Modul. Ich rechne 21 – 1,5 =

Teilkreis-Ø von 19,5 mm. 19,5 teile ich auch durch das Modul 0,6925 und komme so

auf die Anzahl der Zähne für das kleinere Rad von 28,158844 Zähnen. Weil dieses

ganze Messen aus einem Modellplan heraus ohnehin nur eine ungefähre Sache ist,

wer sagt mir denn, ob ich mich bei der Zahntiefe von 1,5 mm nicht leicht

vermessen habe, kann ich für das zweite Rad getrost auf 28 Zähne runden.

Für die Modellbauer, welche ein

Teilgerät mit einer 360°-Skala haben (siehe oben), ist die Berechnung der

Winkelentfernung von Zahnlücke zu Zahnlücke von Bedeutung. Bleiben wir beim

Zahnrad von 28 Zähnen. Wir teilen einfach 360° durch 28 und kommen so auf eine

Winkelentfernung von 12,857142° (Taschenrechner). Die 360°-Skala wird auf

0 gestellt und die erste Zahnlücke gefräst. Für das Fräsen der zweiten Zahnlücke

verdrehe ich die Teilspindel um gerundete knapp 13°. Für das Verdrehen der

dritten Zahnlücke muß ich mit dem Taschenrechner rechnen, jetzt aber genau:

12,857142 + 12,857142 = 25,714284, ich verstelle also gerundete knapp

26°. Dann geht es stets rundum so weiter: 25,714284 + 12,857142 =

38,571426. Die vierte Zahnlücke würde bei ≈ 38,5° gefräst und die fünfte bei ≈

51,5°. Das alles sind nur ungefähre Teilungen, die das Auge als solche jedoch

nicht erkennt. Sie genügen aber für eine Zähne-Imitation. Laufen lassen könnte

man ein solches Getriebe wohl nicht oder nur langsam! Zahnräder, die laufen

sollen, brauchen sehr exakte Zahnabstände, die man nur mit gebohrten

Teilscheiben oder mit einem Schneckenrad-Teilgerät (z.B. einen Rundtisch)

herstellen kann.

Man hat zwei Zahnräder und möchte

für die Herstellung der Getriebe-Platten den Achsenabstand (a in Abb. 16

)

wissen. In die Bohrungen der Räder steckt man genau passende Stifte. Dann läßt

man die Räder „kämmen“, also ineinandergreifen. So mißt man das Maß b, ohne die

Räder dabei zu verkanten, sie liegen dazu am besten flach auf dem Tisch. D und d

zähle ich zusammen, halbiere diesen Betrag und ziehe ihn vom Maß b ab. So

erhalte ich den theoretischen Achsenabstand. In der Praxis ist man gut beraten,

wenn man, je nach Größe der Räder noch 0,1 bis 0,2 mm dazugibt. Man kann auch

zwischen die kämmenden Räder zum Messen einen Streifen Plaste-Folie legen. So

ergibt sich etwas „Luft“ von selbst.

)

wissen. In die Bohrungen der Räder steckt man genau passende Stifte. Dann läßt

man die Räder „kämmen“, also ineinandergreifen. So mißt man das Maß b, ohne die

Räder dabei zu verkanten, sie liegen dazu am besten flach auf dem Tisch. D und d

zähle ich zusammen, halbiere diesen Betrag und ziehe ihn vom Maß b ab. So

erhalte ich den theoretischen Achsenabstand. In der Praxis ist man gut beraten,

wenn man, je nach Größe der Räder noch 0,1 bis 0,2 mm dazugibt. Man kann auch

zwischen die kämmenden Räder zum Messen einen Streifen Plaste-Folie legen. So

ergibt sich etwas „Luft“ von selbst.

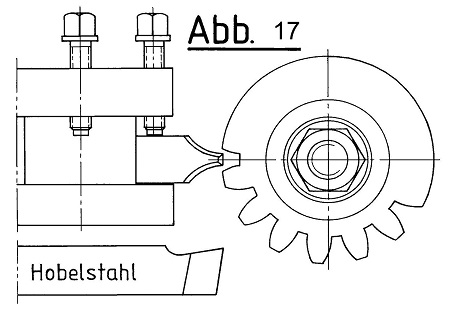

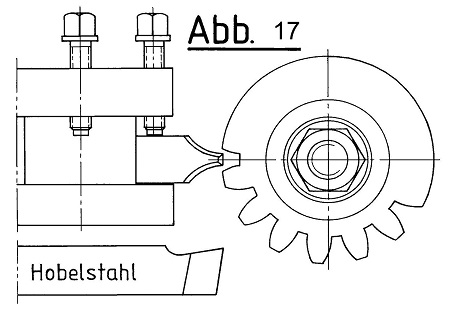

Mein alter

Feinmechaniker-Arbeitskollege Werner Z. hat stets kleine Zahnräder mit dem

Handhebel-Obersupport auf dem Uhrmacherdrehstuhl „gehobelt“. Den Radrohling hat

er auf einem Dorn in der Arbeitsspindel aufgenommen; oft sogar mehrere

hintereinander. Entsprechend der geforderten Zähnezahl hat er sich eine

Alu-Teilscheibe als flachen Ring mit der Anzahl der Bohrungen (Rundtisch!)

gefertigt und an der Rückseite der großen Riemenscheibe aufgesteckt. Einen

selbstgeschliffenen, winzigen Modul-Hobelstahl, richtig mit angedeuteten

Flanken-Rundungen (Lupe!), hat er auf der Seite liegend in Arbeitsspindelhöhe

auf dem Obersupport festgespannt. Das Hobeln geschah dann in vielen

Stößel-Bewegungen von Hand, jeweils bis zum gleichen Skalenwert der

Quersupport-Skala, damit alle Zahnlücken gleich tief wurden. Die Zahnräder

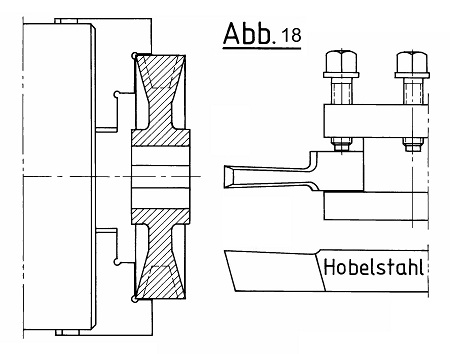

liefen tadellos. In Abb. 17  ist

dargestellt, wie das auf einer größeren Drehmaschine mit Vierstahlhalter

aussehen könnte. Die Stößel-Bewegungen würde man dann mit dem gesamten

Bettschlitten ausführen. Bei jeder Bewegung darf man aber nur winzigste Beträge

zustellen. Wie man eine Drehmaschinen-Arbeitsspindel als eine der wichtigsten

Maßnahmen zur Verbesserung einer Drehmaschine in ein Teilgerät umändern kann,

wurde an anderer Stelle schon vielfach erklärt. Interessant noch in dem

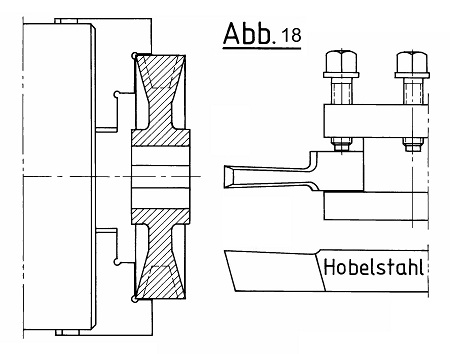

Zusammenhang: Schon als Lehrling habe ich Keilnuten in Bohrungen von Riemen- und

Zahnrädern immer schon auf der Drehmaschine „gestoßen“ (Abb. 18

ist

dargestellt, wie das auf einer größeren Drehmaschine mit Vierstahlhalter

aussehen könnte. Die Stößel-Bewegungen würde man dann mit dem gesamten

Bettschlitten ausführen. Bei jeder Bewegung darf man aber nur winzigste Beträge

zustellen. Wie man eine Drehmaschinen-Arbeitsspindel als eine der wichtigsten

Maßnahmen zur Verbesserung einer Drehmaschine in ein Teilgerät umändern kann,

wurde an anderer Stelle schon vielfach erklärt. Interessant noch in dem

Zusammenhang: Schon als Lehrling habe ich Keilnuten in Bohrungen von Riemen- und

Zahnrädern immer schon auf der Drehmaschine „gestoßen“ (Abb. 18

). Zu aufwendig war meinem Kollegen Fräser

der Aufbau des Stoßkopfes auf die Universal-Fräsmaschine. Als Trainingspartner

für das Rennradfahren war er dennoch mein bester Freund!

). Zu aufwendig war meinem Kollegen Fräser

der Aufbau des Stoßkopfes auf die Universal-Fräsmaschine. Als Trainingspartner

für das Rennradfahren war er dennoch mein bester Freund!

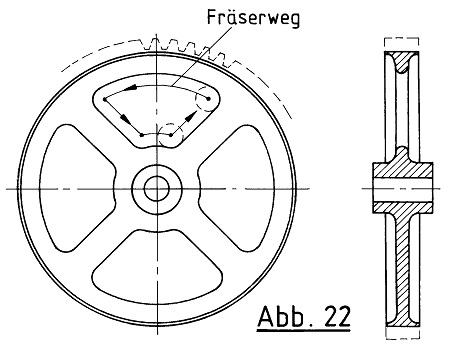

Sind runde Durchbrüche in

Zahnrädern darzustellen (vgl. Abb. 1), lassen sich diese relativ einfach durch

Bohren auf einer einfachen (ebenfalls selbst gebauten) Teilvorrichtung mit

senkrechter Teilachse darstellen. In der Regel sind Zahnräder Stahlgußteile mit

gerundeten Innen- und auch Außenecken. Es sieht gut aus, wenn man die Kanten

dieser Durchbrüche mit einem Dreikantschaber von Hand leicht rundet. Das geht

bei Messing besonders gut, doch auch bei Alu. Bei Plaste-Teilen hakt der

Dreikantschaber gern, wenn man ihn zu „scharf“ also schneidend und nicht

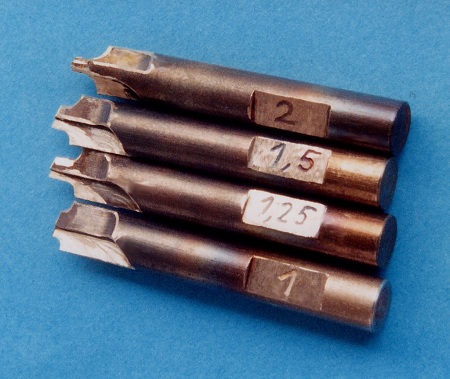

schabend ansetzt. Anders geformte Durchbrüche, dreieckige oder Langlöcher sind

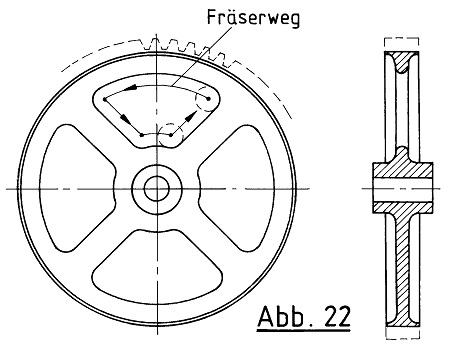

dann schon eine schöne Rundtischarbeit (vgl. Fräserweg in Abb. 22

). Übrigens lassen sich abgerundete Kanten

fräsen, nicht unbedingt mit einem teueren, gekauften Abrund-Fingerfräser,

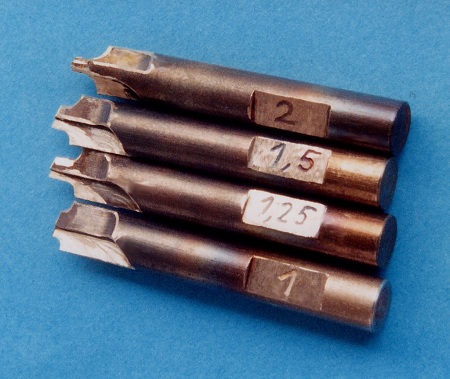

sondern mit einem selbst hergestellten aus Silberstahl (Foto 1

). Übrigens lassen sich abgerundete Kanten

fräsen, nicht unbedingt mit einem teueren, gekauften Abrund-Fingerfräser,

sondern mit einem selbst hergestellten aus Silberstahl (Foto 1

und meine Bücher).

und meine Bücher).

Oben sprach ich von meiner

Zahnradsammlung und davon, daß man selten das Glück hat, hier ein genau

passendes zu finden. Man kann aber ein in etwa passendes Zahnrad in ein etwas

größeres, vorzugsweise jedoch etwas kleineres verwandeln und somit passend

machen. Ebenfalls beinahe nur zur Imitation. Ich finde in meiner „Krabbelkiste“

ein Messing-Zahnrad, die Breite und die Zahnung stimmt etwa, nur der Durchmesser

ist etwas zu groß und es ist ein flaches Rad ohne Nabe und Durchbrüche. Nach

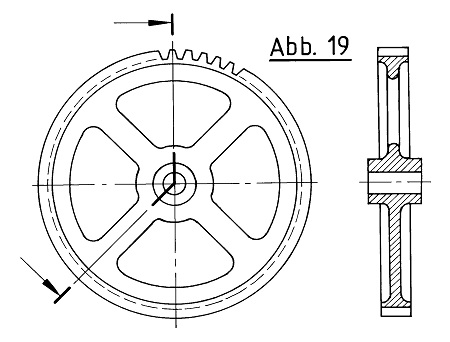

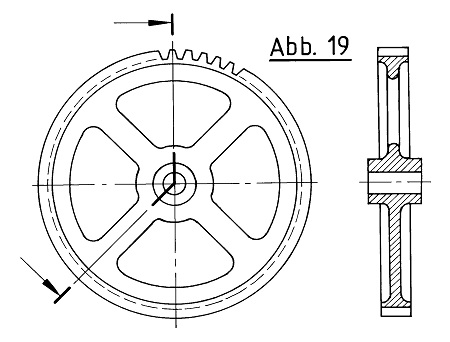

Plan müßte das Rad nach Abb. 19  aussehen.

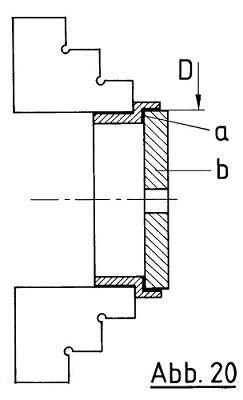

Mein gefundenes Rad spanne ich nach Abb. 20

aussehen.

Mein gefundenes Rad spanne ich nach Abb. 20  in einer Klemmring-Spannung im 3-Backen-Futter. Die mit breiten Linien

markierten Flächen (D und a) habe ich zuvor gut rundlaufend und passend zu

meinem Zahnrad (es muß gerade so leicht einsetzbar sein) mit einem Eckbohrstahl

(spitz geschliffen aus HSS!) ausgedreht. Danach habe ich den Klemmring

(Messing oder Alu) nicht mehr in den Futterbacken verdreht und das

Zahnrad (b) eingesetzt und das Backenfutter wieder einen winzigen (!) Betrag

zugespannt. Das genügt, daß sich das Rad im Klemmring sicher verklemmt, wie der

Name schon sagt und daß man das Zahnrad nun ausdrehen kann. Und zwar soweit, daß

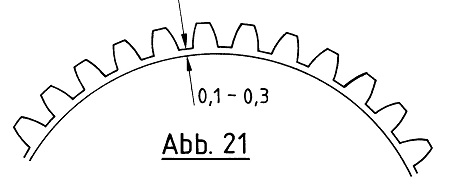

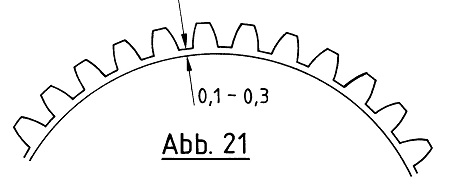

man bis auf 0,1 bis 0,3 mm an den Grund der Zahnlücken heran dreht. Beim dem

Ausdrehen nach Abb. 20 könnte ich sogar die Breite der Zähne schmaler drehen,

falls sie zu breit sind. Am Ende habe ich einen schmalen „Blechstreifen“, auf

dem sauber die Zähne sitzen (Abb. 21

in einer Klemmring-Spannung im 3-Backen-Futter. Die mit breiten Linien

markierten Flächen (D und a) habe ich zuvor gut rundlaufend und passend zu

meinem Zahnrad (es muß gerade so leicht einsetzbar sein) mit einem Eckbohrstahl

(spitz geschliffen aus HSS!) ausgedreht. Danach habe ich den Klemmring

(Messing oder Alu) nicht mehr in den Futterbacken verdreht und das

Zahnrad (b) eingesetzt und das Backenfutter wieder einen winzigen (!) Betrag

zugespannt. Das genügt, daß sich das Rad im Klemmring sicher verklemmt, wie der

Name schon sagt und daß man das Zahnrad nun ausdrehen kann. Und zwar soweit, daß

man bis auf 0,1 bis 0,3 mm an den Grund der Zahnlücken heran dreht. Beim dem

Ausdrehen nach Abb. 20 könnte ich sogar die Breite der Zähne schmaler drehen,

falls sie zu breit sind. Am Ende habe ich einen schmalen „Blechstreifen“, auf

dem sauber die Zähne sitzen (Abb. 21  ). Er

ist so beweglich, daß ich ihn gegebenenfalls durch Auflöten auf einen

Messing-Stab zu einer Zahnstange machen könnte oder ebenfalls durch Auflöten auf

einen vorbereiteten, vorbildgetreuen Radkörper zu einem völlig anderen Zahnrad.

Ich fertige also einen Radkörper nach Abb. 22 aus Messing und befestige auf

dessen Umfang mit einer leichten Alu-Draht-Bindung meinen Zähnestreifen

(gestrichelt). Damit es gut paßt, muß ich den Streifen natürlich vorsichtig

kürzen und ihn auch seitlich genau ausrichten. Danach kann ich ihn festlöten

(Lötsäure/Spiritus-Waschung danach).

). Er

ist so beweglich, daß ich ihn gegebenenfalls durch Auflöten auf einen

Messing-Stab zu einer Zahnstange machen könnte oder ebenfalls durch Auflöten auf

einen vorbereiteten, vorbildgetreuen Radkörper zu einem völlig anderen Zahnrad.

Ich fertige also einen Radkörper nach Abb. 22 aus Messing und befestige auf

dessen Umfang mit einer leichten Alu-Draht-Bindung meinen Zähnestreifen

(gestrichelt). Damit es gut paßt, muß ich den Streifen natürlich vorsichtig

kürzen und ihn auch seitlich genau ausrichten. Danach kann ich ihn festlöten

(Lötsäure/Spiritus-Waschung danach).

Den umgekehrten Weg kann ich auch

tun. Aus zwei vorhandenen kleineren Rädern kann ich die "Zähnestreifen" dafür

verwenden, um sie auf ein größeres Rad aufzulöten. Es gibt dann zwei

Stoßstellen. Diese soll man so gestalten, daß sich dort eine gleich große

Zahnlücke ergibt. Hat man die Zahnstreifen wenige Zehntel-mm breiter als den

Radkörper gemacht, kann man beides zum Schluß noch einmal, z.B. auf einem

Drehdorn plan überdrehen. Man erkennt dann die Manipulation nicht. Auf diese

Weise habe ich auch schon Zahnbögen, wie man sie oft bei den Lafetten von

Geschützen oder großen Scheinwerfern zur Höheneinstellung findet, modelliert

(Foto 2

,

3

,

3

,

4

,

4

,

diese Zahnbögen wurden allerdings nicht in der hier beschriebenen Weise, sondern

aus dem Ganzen gemacht). So konnte ich die hier vorhandenen Durchbrüche sehr

vorbildgetreu in den Grundkörper einfräsen. Mit Plasterädern geht das

selbstverständlich auch so zu machen, vorausgesetzt die Plaste kann man kleben.

Oder ich klebe einen Zähnestreifen aus Plaste auf ein Metallrad. Foto 6

,

diese Zahnbögen wurden allerdings nicht in der hier beschriebenen Weise, sondern

aus dem Ganzen gemacht). So konnte ich die hier vorhandenen Durchbrüche sehr

vorbildgetreu in den Grundkörper einfräsen. Mit Plasterädern geht das

selbstverständlich auch so zu machen, vorausgesetzt die Plaste kann man kleben.

Oder ich klebe einen Zähnestreifen aus Plaste auf ein Metallrad. Foto 6

zeigt eines der eben behandelten Zahnsegmente eingebaut in ein

1:50-Geschützmodell 40-mm-BOFORS Mk1.

zeigt eines der eben behandelten Zahnsegmente eingebaut in ein

1:50-Geschützmodell 40-mm-BOFORS Mk1.

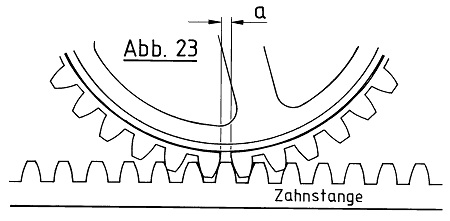

Wenn man geschickt arbeitet, kann

man in der eben besprochenen Weise auch größere oder kleinere Zahnräder

herstellen, welche in einem Getriebe richtig arbeiten sollen. Das Problem wäre

die Stoßstelle, damit hier die richtige Breite der Zahnlücke entsteht. In meiner

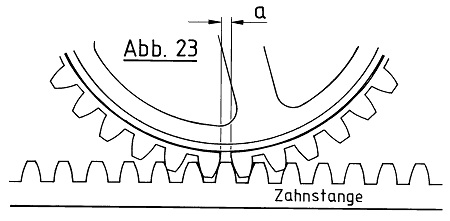

Abb. 23  habe ich vergrößert aufgezeichnet,

wie das aussehen muß. Im Bereich der Stoßstellen-Zahnlücke ist der

„Blechstreifen“ ganz weggenommen (a). Ein möglichst großes Rad mit vielen

Zähnen, am besten aber eine Zahnstange, wird zum „Eingriff“ gebracht und in

diesem Zustand der Zähnestreifen an den Radkörper gelötet. Wenn man mit Lötsäure

arbeitet, muß man dabei peinlichst darauf achten, daß das zweite Rad nicht mit

angelötet wird. Ich würde beide Lötflächen nur ganz leicht verzinnen, damit beim

eigentlichen Löten erstens Lötsäure nicht mehr nötig ist und zweitens die

Lötstelle in einiger Entfernung vom Berührungspunkt der beiden Räder nur auf

Löttemperatur erhitzt (kleiner Propangas-Brenner) werden muß. Selbstverständlich

kann ich aus einem Zahnrad mit 150 Zähnen kein Ritzel von 15 Zähnen machen. Das

würde nicht gut aussehen, weil die Zahnformen bei verschiedenen Zähnezahlen doch

anders sind. Nicht umsonst hat ein Modul-Fräsersatz acht verschiedene

Zahnform-Fräser.

habe ich vergrößert aufgezeichnet,

wie das aussehen muß. Im Bereich der Stoßstellen-Zahnlücke ist der

„Blechstreifen“ ganz weggenommen (a). Ein möglichst großes Rad mit vielen

Zähnen, am besten aber eine Zahnstange, wird zum „Eingriff“ gebracht und in

diesem Zustand der Zähnestreifen an den Radkörper gelötet. Wenn man mit Lötsäure

arbeitet, muß man dabei peinlichst darauf achten, daß das zweite Rad nicht mit

angelötet wird. Ich würde beide Lötflächen nur ganz leicht verzinnen, damit beim

eigentlichen Löten erstens Lötsäure nicht mehr nötig ist und zweitens die

Lötstelle in einiger Entfernung vom Berührungspunkt der beiden Räder nur auf

Löttemperatur erhitzt (kleiner Propangas-Brenner) werden muß. Selbstverständlich

kann ich aus einem Zahnrad mit 150 Zähnen kein Ritzel von 15 Zähnen machen. Das

würde nicht gut aussehen, weil die Zahnformen bei verschiedenen Zähnezahlen doch

anders sind. Nicht umsonst hat ein Modul-Fräsersatz acht verschiedene

Zahnform-Fräser.

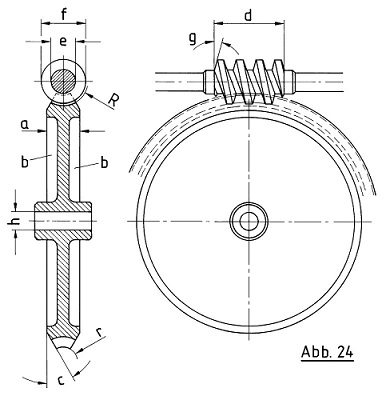

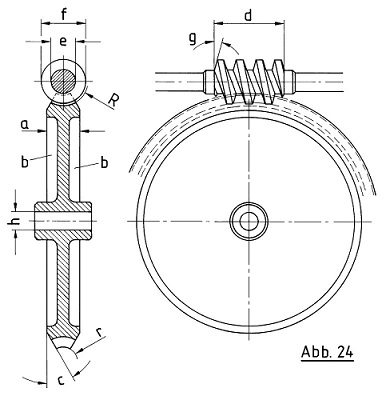

Bleibt uns noch über die

Modelldarstellung von Schneckenrad-Getrieben zu reden. Solche findet man oft

z.B. bei den Dreheinrichtungen von älteren Schiffsgeschützen. Auch hier trifft

zu: man sollte kleine Getriebe sammeln, dabei darauf achten, daß das

Schneckenrad und die zugehörige Schnecke beieinander bleiben. Man soll aber auch

hier nicht darauf hoffen, daß man zufällig ein genau passendes Getriebe findet.

Was ich bei den Stirnzahnrädern erklärt habe, kann man auch für Schneckenräder

anwenden. Man kann die charakteristische Zahnung von einem Schneckenrad „bergen“

und auf einem ähnlich großen Eigenbau-Grundkörper befestigen. Die Zahnung ist

besonders bei größeren Schneckenrädern gerundet eingefräst (R bei Abb. 24

). Diese Rundung entspricht meist in etwa

dem Außen-Ø der Schnecke (f). Deshalb kann man ein Schneckenrad nicht so

großzügig ausdrehen, wie wir das bei den Zahnrädern gesehen hatten (vgl. Abb.

21). Der bleibende Zahnrand ist daher nicht so biegsam und die

Durchmesser-Unterschiede sollten klein bleiben.

). Diese Rundung entspricht meist in etwa

dem Außen-Ø der Schnecke (f). Deshalb kann man ein Schneckenrad nicht so

großzügig ausdrehen, wie wir das bei den Zahnrädern gesehen hatten (vgl. Abb.

21). Der bleibende Zahnrand ist daher nicht so biegsam und die

Durchmesser-Unterschiede sollten klein bleiben.

Bevor ich einen Vorschlag zur

Imitation von Schneckengetrieben anspreche, möchte ich das normale Aussehen

eines solchen bei Abb. 24 erklären. Das Zahnungsteil am Schneckenrad ist meist

recht breit (a). Deshalb haben solche Räder fast immer

Erleichterungsausnehmungen (b). Die Außenränder sind oft abgeschrägt (c). Der

Grund der Zähne und damit auch die Zahnflanken sind, wie erwähnt, gerundet (R).

Auch die Außenfläche ist meistens mit r gerundet. Diese Rundung entspricht dem „Kern-Ø“

(e) der Schnecke. Die Schnecke selbst ist oft sehr kurz (Maß d) und sieht

ähnlich wie ein Trapezgewinde mit besonders kleinem Kern-Ø aus. Ähnlich wie ein

Gewindezapfen hat auch die Schnecke eine „Gewindefase“ (g). Es gibt Schnecken

mit „Links- und Rechtsgewinde“. Dargestellt ist eine rechtsgängige Schnecke. Die

Schnecke muß auf der Mitte vom Schneckenrad sitzen. Die Berechnung von

Schneckenrädern kann man ähnlich machen, wie oben bei den Stirnzahnrädern

erklärt. Die für das Schneckenrad errechnete Teilung (t) ist gleichzeitig die

Steigung der Schnecke.

Es gibt auch Schneckenräder zur

Übertragung kleinerer Kräfte, welche keine gerundet eingefrästen Zähne haben.

Diese sehen dann so ähnlich wie schrägverzahnte Stirnzahnräder aus. Daher mein

erster Tipp: verwenden Sie zur Darstellung ein Schräg-Zahnrad (oder fertigen Sie

sich ein solches), wenn der Winkel der Zahnstellung nicht zu groß ist. Die

Schnecke drehen Sie aus einem passenden Gewindestück einer Schraube mit

Normalgewinde. Wenn Sie dann am Schneckenrad noch die Schrägen (c in Abb. 24)

andrehen, sieht das Ganze täuschend echt aus.

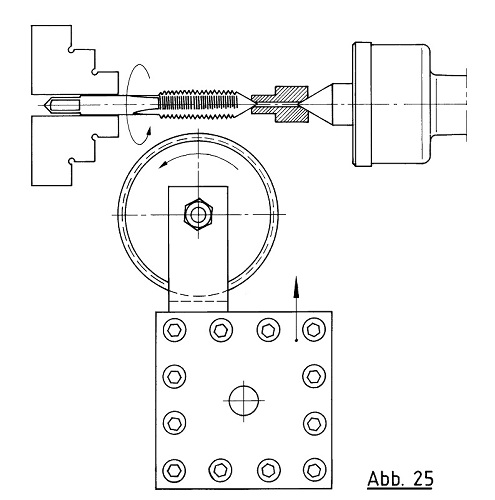

Apropos Normalgewinde, ich habe

schon ein Schneckenrad selbst gefräst – mit dem dritten Gang (auch

Fertigschneider genannt) eines dreiteiligen (oder zweiten Gang eines

zweiteiligen!) Gewindebohrer-Satzes (Foto 5

).

Den Schneckenrad-Grundkörper habe ich vorgedreht. Auch die Rundung (R in Abb.

24) und die beiden Schrägen (c) werden dabei schon ein- und angedreht. Dieser

Rohling wird liegend, drehbar und in Höhe der Arbeitsspindelmitte in einer

kräftigen Gabel-Haltevorrichtung im Stahlhalter der Drehmaschine gespannt; im

Backenfutter am Ende eines längeren und ebenfalls kräftigen Dorns der besagte

Gewindebohrer. Damit dieser durch die ungewöhnliche Arbeitsweise (abnormer

seitlicher Druck) nicht brechen kann, wird er mit einer Spitze oder Hohlspitze

(viele kleinere Gewindebohrer haben am Ende keine Zentrierbohrung, sondern eine

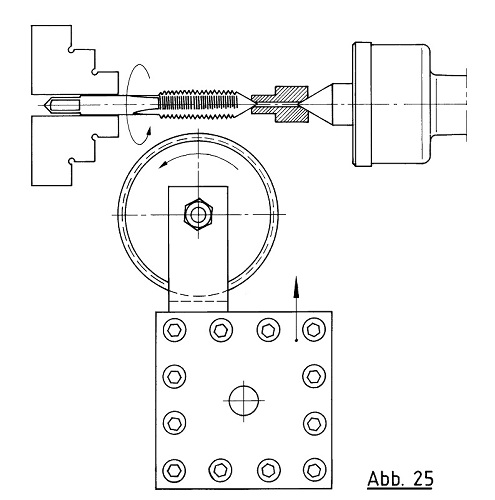

angeschliffene 60°-Spitze) gehalten. Abb. 25

).

Den Schneckenrad-Grundkörper habe ich vorgedreht. Auch die Rundung (R in Abb.

24) und die beiden Schrägen (c) werden dabei schon ein- und angedreht. Dieser

Rohling wird liegend, drehbar und in Höhe der Arbeitsspindelmitte in einer

kräftigen Gabel-Haltevorrichtung im Stahlhalter der Drehmaschine gespannt; im

Backenfutter am Ende eines längeren und ebenfalls kräftigen Dorns der besagte

Gewindebohrer. Damit dieser durch die ungewöhnliche Arbeitsweise (abnormer

seitlicher Druck) nicht brechen kann, wird er mit einer Spitze oder Hohlspitze

(viele kleinere Gewindebohrer haben am Ende keine Zentrierbohrung, sondern eine

angeschliffene 60°-Spitze) gehalten. Abb. 25  zeigt, wovon ich rede. Die Körnerspitze sollte jedoch wesentlich länger, als in

der Abbildung zu sehen, in den schraffierten Druckkörper hineinreichen!

zeigt, wovon ich rede. Die Körnerspitze sollte jedoch wesentlich länger, als in

der Abbildung zu sehen, in den schraffierten Druckkörper hineinreichen!

Die Arbeitsspindel läßt man nicht

zu schnell drehen. Dann wird der Quersupport mit der Gabel langsam in Richtung

Gewindebohrer gefahren. Sobald der Gewindebohrer anschneidet, beginnt sich das

Schneckenrad zu drehen, die Zähne werden eingefräst. Ist eine gewisse Tiefe

erreicht, so stellt sich meist von selbst eine Teilung auf dem Schneckenrad ein,

welche der Steigung vom Gewindebohrer entspricht. Man sieht recht gut, wenn die

Zähne voll ausgeschnitten sind. Wenn die Bohrung (h in Abb. 24) im Schneckenrad

zu zierlich ist, kann man sie ja für den „Kraftakt“ Zähnefräsen zuerst etwas

größer machen und anschließend ausbüchsen. Hier stimmt es nun ganz genau, wenn

die Schnecke aus dem Gewinde besteht, dessen Fertigschneider ich verwendet habe.

Weil eine normale Schnecke ja ein „Trapezgewinde“ ist, wäre es sinnvoll, wenn

man nicht den Fertigschneider verwendet, sondern den zweiten Gang eines

dreiteiligen Bohrersatzes. Dazu müßte man für ein besonders gutes Aussehen das

Spitzgewinde leicht überdrehen, damit es mehr wie ein Trapezgewinde aussieht.

Und noch ein Gedanke: fertigen Sie das Schneckenrad aus Plaste oder Plexiglas.

Dann wird der Bohrer nicht so hoch auf Bruch belastet.

Noch ein Wort zu schrägverzahnten

Stirnzahnrädern. Um sie zu fräsen, muß man einfach nur das Teilgerät

entsprechend schräg im Maschinenschraubstock spannen (a in Abb. 8).

Und noch ein interessantes

Beispiel aus meiner Modellbaupraxis: Beim Foto 6

liegen rechts zwei mit dem Laserstrahl (Laserstrahl-Schneiden ist 100 x besser

als Ätzen, denn dabei entstehen senkrechte Kanten!) geschnittene Teile für zwei

Zahnsegmente. Ich habe eine Zentrierscheibe aus Alu gedreht und die Teile mit

den gleichen 2-mm-Mittenbohrungen aufgesteckt und so zusammengelötet (links im

Bild). Nach Foto 7

liegen rechts zwei mit dem Laserstrahl (Laserstrahl-Schneiden ist 100 x besser

als Ätzen, denn dabei entstehen senkrechte Kanten!) geschnittene Teile für zwei

Zahnsegmente. Ich habe eine Zentrierscheibe aus Alu gedreht und die Teile mit

den gleichen 2-mm-Mittenbohrungen aufgesteckt und so zusammengelötet (links im

Bild). Nach Foto 7

habe ich einen Spanndorn gedreht. Er hat vorn einen 2-mm-Zentrierzapfen mit

M2-Gewinde. An einer Stelle hat die Anlagefläche eine M2-Bohrung. Die

zusammengelöteten Teile werden aufgesteckt, mit einer M2-Mutter auf dem

Zentrierzapfen gehalten und gegen Verdrehung mit einer M2-Schraube gesichert. So

konnte ich mit einem winzigen Schlagzahnfräser nach Abb. 13 auf einem Teilgerät

die Zahnung fräsen. Die Zahnsegmente für Höhenrichtung zweier großer

Scheinwerfer war gemacht. Foto 8

habe ich einen Spanndorn gedreht. Er hat vorn einen 2-mm-Zentrierzapfen mit

M2-Gewinde. An einer Stelle hat die Anlagefläche eine M2-Bohrung. Die

zusammengelöteten Teile werden aufgesteckt, mit einer M2-Mutter auf dem

Zentrierzapfen gehalten und gegen Verdrehung mit einer M2-Schraube gesichert. So

konnte ich mit einem winzigen Schlagzahnfräser nach Abb. 13 auf einem Teilgerät

die Zahnung fräsen. Die Zahnsegmente für Höhenrichtung zweier großer

Scheinwerfer war gemacht. Foto 8

zeigt einen Scheinwerfer im Rohbau noch ohne Lackierung und Foto 9

zeigt einen Scheinwerfer im Rohbau noch ohne Lackierung und Foto 9

die Scheinwerfer eingebaut auf eine Plattform am vorderen Kamin des Zerstörers.

die Scheinwerfer eingebaut auf eine Plattform am vorderen Kamin des Zerstörers.

Jürgen Eichardt

zurück/back |

home

) oder auch

Durchbrüche (2). Diese soll man auch beim M 1:100 darstellen. Solche „Scheiben“

läßt man aber nicht einfach aneinanderstoßen, der Abstand der Achsmitten wäre zu

groß. Von beiden muß man Abschnitte abfeilen (besser fräsen), die bei etwa

gleich großen Rädern so breit wie die Zahn-Höhe sind (Maß 3 in Abb. 2

) oder auch

Durchbrüche (2). Diese soll man auch beim M 1:100 darstellen. Solche „Scheiben“

läßt man aber nicht einfach aneinanderstoßen, der Abstand der Achsmitten wäre zu

groß. Von beiden muß man Abschnitte abfeilen (besser fräsen), die bei etwa

gleich großen Rädern so breit wie die Zahn-Höhe sind (Maß 3 in Abb. 2

). Die Zahnhöhe muß man natürlich kennen.

Wie auch immer, das Maß 4 muß an beiden Rädern gleich groß sein. So

aneinandergefügte Zahnradscheiben haben den richtigen Achsenabstand (Maß 5 in

Abb. 3

). Die Zahnhöhe muß man natürlich kennen.

Wie auch immer, das Maß 4 muß an beiden Rädern gleich groß sein. So

aneinandergefügte Zahnradscheiben haben den richtigen Achsenabstand (Maß 5 in

Abb. 3  ). Bei komplizierten Getrieben mit

mehreren Wellen und mehr als zwei Rädern kommt man um eine

Vergrößerungszeichnung im gut umzurechnenden Maßstab 10:1, in welcher vor allem

die Achsabstände und die Lage der Achsen „im Raum“ genau dargestellt sind, nicht

herum. Dafür verwendet man am besten Millimeterpapier. Das Zurückrechnen in den

Modellmaßstab geschieht danach einfach durch Teilung der Zeichnungsmaße durch

10.

). Bei komplizierten Getrieben mit

mehreren Wellen und mehr als zwei Rädern kommt man um eine

Vergrößerungszeichnung im gut umzurechnenden Maßstab 10:1, in welcher vor allem

die Achsabstände und die Lage der Achsen „im Raum“ genau dargestellt sind, nicht

herum. Dafür verwendet man am besten Millimeterpapier. Das Zurückrechnen in den

Modellmaßstab geschieht danach einfach durch Teilung der Zeichnungsmaße durch

10.

). Mit der Stufe sitzt der Grundkörper auf

der festen Schraubstockbacke auf.

). Mit der Stufe sitzt der Grundkörper auf

der festen Schraubstockbacke auf. aus. Das Fräsen der Zahnlücken könnte

beginnen - hätten wir schon den Fräser dazu. Auch diesen machen wir ganz einfach

und ohne viel Aufwand selbst. Wir schaffen uns einen einschneidigen sog.

Schlagzahnfräser, dessen Dorn man z.B. im Bohrfutter der Frässpindel spannen

kann. Dieser muß nicht 100% rundlaufen. Die Abb. 9

aus. Das Fräsen der Zahnlücken könnte

beginnen - hätten wir schon den Fräser dazu. Auch diesen machen wir ganz einfach

und ohne viel Aufwand selbst. Wir schaffen uns einen einschneidigen sog.

Schlagzahnfräser, dessen Dorn man z.B. im Bohrfutter der Frässpindel spannen

kann. Dieser muß nicht 100% rundlaufen. Die Abb. 9

ist ebenfalls, wie beim Teilgerät, ein

Vorschlag, dessen Maße man ändern kann. Er wird aus 14-mm-Rundmessing gedreht.

Unten erhält er eine 4 mm breite und 12 mm tiefe Querfräsung (Abb. 10 A

ist ebenfalls, wie beim Teilgerät, ein

Vorschlag, dessen Maße man ändern kann. Er wird aus 14-mm-Rundmessing gedreht.

Unten erhält er eine 4 mm breite und 12 mm tiefe Querfräsung (Abb. 10 A

). Dann wird hier ein Messingriegel 6 x 4 x

16 mm weich eingelötet und bestenfalls noch mit einem Ms-Querstift (a) gesichert

(B). Die überstehenden Stücke werden auf den Ø 14 abgedreht. Von unten wird nun

eine M4-Bohrung für die Klemmschraube eingebracht. Der Dorn ist fertig.

). Dann wird hier ein Messingriegel 6 x 4 x

16 mm weich eingelötet und bestenfalls noch mit einem Ms-Querstift (a) gesichert

(B). Die überstehenden Stücke werden auf den Ø 14 abgedreht. Von unten wird nun

eine M4-Bohrung für die Klemmschraube eingebracht. Der Dorn ist fertig. . Im Grunde sieht er wie ein Mini-Stechstahl

für eine Keilnut aus. Auf ausreichende Freiwinkel nach „unten“ (a) ist zu

achten. Der Spitzenwinkel (b) richtet sich danach, ob wir eine Zahnstange (auch

das ist möglich), eine Zahnrad mit großer Zähnezahl oder nur ein Ritzel mit

wenigen Zähnen fräsen wollen. Beim kleinsten Ritzel ist dieser Winkel am

größten. Die Breite (c) gibt die Breite vom Zahngrund. Sie entspricht in etwa

der Breite vom Zahnkopf und ist verständlicherweise bei sehr kleinen Zähnen

winzig. Ich habe in diesen Fällen immer zuerst den Spitzenwinkel (b) als

vollkommenen „Spitzstahl“ geschliffen und erst zum Schluß sehr vorsichtig die

Breite (c) angeschliffen. Das Maß für die Breite (c) habe ich an einer

Feinmeßschraube eingestellt und so die Breite mit einer Kopflupe im Gegenlicht

geprüft. Einen Schlagzahn-Einsatz zu schleifen, damit er eine richtige Rundung

der Zahnflanken ergibt, wird man nur bei größeren Zahnrädern tun (Abb. 11 B).

Bei unseren winzigen Zahnrädern sind gerade, also falsche Zahnflanken als solche

kaum zu erkennen. Weil die Spanfläche (d) „oberhalb“ der Fräsdornmitte liegt

(das ergibt einen negativen Spanwinkel) soll man beim Fräsen von

Messing-Zahnrädern, das wird die Regel sein, vor dem Schleifen der

Freiwinkel (!) eine geringe Spanrille einschleifen. Die Abb. 12 A

. Im Grunde sieht er wie ein Mini-Stechstahl

für eine Keilnut aus. Auf ausreichende Freiwinkel nach „unten“ (a) ist zu

achten. Der Spitzenwinkel (b) richtet sich danach, ob wir eine Zahnstange (auch

das ist möglich), eine Zahnrad mit großer Zähnezahl oder nur ein Ritzel mit

wenigen Zähnen fräsen wollen. Beim kleinsten Ritzel ist dieser Winkel am

größten. Die Breite (c) gibt die Breite vom Zahngrund. Sie entspricht in etwa

der Breite vom Zahnkopf und ist verständlicherweise bei sehr kleinen Zähnen

winzig. Ich habe in diesen Fällen immer zuerst den Spitzenwinkel (b) als

vollkommenen „Spitzstahl“ geschliffen und erst zum Schluß sehr vorsichtig die

Breite (c) angeschliffen. Das Maß für die Breite (c) habe ich an einer

Feinmeßschraube eingestellt und so die Breite mit einer Kopflupe im Gegenlicht

geprüft. Einen Schlagzahn-Einsatz zu schleifen, damit er eine richtige Rundung

der Zahnflanken ergibt, wird man nur bei größeren Zahnrädern tun (Abb. 11 B).

Bei unseren winzigen Zahnrädern sind gerade, also falsche Zahnflanken als solche

kaum zu erkennen. Weil die Spanfläche (d) „oberhalb“ der Fräsdornmitte liegt

(das ergibt einen negativen Spanwinkel) soll man beim Fräsen von

Messing-Zahnrädern, das wird die Regel sein, vor dem Schleifen der

Freiwinkel (!) eine geringe Spanrille einschleifen. Die Abb. 12 A

verdeutlicht das Problem. Fräst man

Zahnräder aus langspanenden Werkstoffen (Plaste, Alu, Stahl) muß diese Rille

sogar etwas tiefer eingeschliffen werden (Abb. 12 B), weil diese Werkstoffe

einen Spanwinkel (β) benötigen.

verdeutlicht das Problem. Fräst man

Zahnräder aus langspanenden Werkstoffen (Plaste, Alu, Stahl) muß diese Rille

sogar etwas tiefer eingeschliffen werden (Abb. 12 B), weil diese Werkstoffe

einen Spanwinkel (β) benötigen. verdeutlicht das Fräsen des Zahnrades. Die Mitte des Schlagzahn-Einsatzes ist in

Höhe der Teilspindel-Achse eingerichtet. Die Zahntiefe (a) wird beim Fräsen der

ersten Zahnlücke einmal eingestellt, dann wird der Tisch in dieser Richtung

geklemmt und alle Zahnlücken werden in jeweils einem Durchgang durch Verfahren

vom Längssupport gefräst. Man muß dabei bedenken, daß ein Schlagzahnfräser mit

nur einer Schneide nicht die Leistungsfähigkeit eines vielschneidigen echten

Modul-Fräsers hat. Entsprechend geduldig muß man den Frästisch in der Richtung

der Teilspindel-Achse verfahren. Ist das Rad rundum fertig gefräst, wird mit

einer kleinen rotierenden Drahtbürste der Fräsgrat entfernt und u.U. die

Planeinstiche eingedreht, kann man es vom Messingdorn (Abb. 6) ablöten und die

Mittenbohrung in einer Spannring-Spannung (vgl. Abb. 20) auf den Enddurchmesser

aufbohren/ausdrehen.

verdeutlicht das Fräsen des Zahnrades. Die Mitte des Schlagzahn-Einsatzes ist in

Höhe der Teilspindel-Achse eingerichtet. Die Zahntiefe (a) wird beim Fräsen der

ersten Zahnlücke einmal eingestellt, dann wird der Tisch in dieser Richtung

geklemmt und alle Zahnlücken werden in jeweils einem Durchgang durch Verfahren

vom Längssupport gefräst. Man muß dabei bedenken, daß ein Schlagzahnfräser mit

nur einer Schneide nicht die Leistungsfähigkeit eines vielschneidigen echten

Modul-Fräsers hat. Entsprechend geduldig muß man den Frästisch in der Richtung

der Teilspindel-Achse verfahren. Ist das Rad rundum fertig gefräst, wird mit

einer kleinen rotierenden Drahtbürste der Fräsgrat entfernt und u.U. die

Planeinstiche eingedreht, kann man es vom Messingdorn (Abb. 6) ablöten und die

Mittenbohrung in einer Spannring-Spannung (vgl. Abb. 20) auf den Enddurchmesser

aufbohren/ausdrehen. für

ähnliche Fälle drehen. Das vordere Stück mit dem Durchmesser 8 mm ist viermal

kreuzweise geschlitzt, vor allem innen sehr sauber entgratet und man arbeitet

mit ihm so wie mit einer Spannzange auch: in die geriebene 6-mm-Bohrung darf nur

stranggezogenes Rundmaterial (Schnittkanten sorgfältig entgraten) vom

Nenndurchmesser 6 mm gespannt werden. Die vier Klemm-Gewindestifte (Innensechskant)

werden beim Spannen rundum gleichmäßig angezogen. Am vorderen Ende des

6-mm-Materialstücks wird dann das Ritzel angefräst und später abgestochen. Bei

unserem Nenndurchmesser der Teilspindel von 12 mm kann man die 6-mm-Bohrung auch

8 oder 10 mm ausreiben. Das geschlitzte Klemmstück ist dann jeweils 2 mm größer

zu machen.

für

ähnliche Fälle drehen. Das vordere Stück mit dem Durchmesser 8 mm ist viermal

kreuzweise geschlitzt, vor allem innen sehr sauber entgratet und man arbeitet

mit ihm so wie mit einer Spannzange auch: in die geriebene 6-mm-Bohrung darf nur

stranggezogenes Rundmaterial (Schnittkanten sorgfältig entgraten) vom

Nenndurchmesser 6 mm gespannt werden. Die vier Klemm-Gewindestifte (Innensechskant)

werden beim Spannen rundum gleichmäßig angezogen. Am vorderen Ende des

6-mm-Materialstücks wird dann das Ritzel angefräst und später abgestochen. Bei

unserem Nenndurchmesser der Teilspindel von 12 mm kann man die 6-mm-Bohrung auch

8 oder 10 mm ausreiben. Das geschlitzte Klemmstück ist dann jeweils 2 mm größer

zu machen. ). Man rechnet immer mit dem Teilkreis-Ø

(do, auch Wälzkreis genannt). Er liegt etwa auf halber Zahnhöhe (hz). Rechnet

man 3,14 (pi) x do, ergibt das den Umfang an dieser Stelle. Teilt man diesen

Umfang durch die Anzahl der Zähne, ergibt das die Teilung (t), also den Abstand

von Zahn zu Zahn. Wir benötigen diese Größe, wenn wir die Zähnezahl für

Anschlußräder berechnen wollen. Ein Beispiel dafür: Ein größeres, erstes Zahnrad

hat nach Plan einen Außen-Ø von 35,5 mm. Es sind nur ein paar Zähne angedeutet.

Man kann aber die Zahnhöhe von etwa 1,5 mm messen. Die Zahnhöhe ziehe ich einmal

vom Außen-Ø ab und komme so auf den Teilkreis-Ø 34 mm (35,5 – 1,5 = 34). Als

nächstes muß ich das Modul berechnen. Dafür gibt es die Formel Zahnhöhe : 2,166

= Modul. In unserem Beispiel wäre das Modul etwa 0,6925 (1,5 : 2,166 =

0,6925207). Mit der Größe Modul kann ich nun die Zähnezahl für das größere Rad

berechnen: do : Modul, also 34 : 0,6925 = 49 Zähne. Für das eingreifende,

kleinere Rad kann ich einen Außen-Ø von 21 mm messen. Dieses Rad hat

selbstverständlich gleiche Zahnhöhe und gleiches Modul. Ich rechne 21 – 1,5 =

Teilkreis-Ø von 19,5 mm. 19,5 teile ich auch durch das Modul 0,6925 und komme so

auf die Anzahl der Zähne für das kleinere Rad von 28,158844 Zähnen. Weil dieses

ganze Messen aus einem Modellplan heraus ohnehin nur eine ungefähre Sache ist,

wer sagt mir denn, ob ich mich bei der Zahntiefe von 1,5 mm nicht leicht

vermessen habe, kann ich für das zweite Rad getrost auf 28 Zähne runden.

). Man rechnet immer mit dem Teilkreis-Ø

(do, auch Wälzkreis genannt). Er liegt etwa auf halber Zahnhöhe (hz). Rechnet

man 3,14 (pi) x do, ergibt das den Umfang an dieser Stelle. Teilt man diesen

Umfang durch die Anzahl der Zähne, ergibt das die Teilung (t), also den Abstand

von Zahn zu Zahn. Wir benötigen diese Größe, wenn wir die Zähnezahl für

Anschlußräder berechnen wollen. Ein Beispiel dafür: Ein größeres, erstes Zahnrad

hat nach Plan einen Außen-Ø von 35,5 mm. Es sind nur ein paar Zähne angedeutet.

Man kann aber die Zahnhöhe von etwa 1,5 mm messen. Die Zahnhöhe ziehe ich einmal

vom Außen-Ø ab und komme so auf den Teilkreis-Ø 34 mm (35,5 – 1,5 = 34). Als

nächstes muß ich das Modul berechnen. Dafür gibt es die Formel Zahnhöhe : 2,166

= Modul. In unserem Beispiel wäre das Modul etwa 0,6925 (1,5 : 2,166 =

0,6925207). Mit der Größe Modul kann ich nun die Zähnezahl für das größere Rad

berechnen: do : Modul, also 34 : 0,6925 = 49 Zähne. Für das eingreifende,

kleinere Rad kann ich einen Außen-Ø von 21 mm messen. Dieses Rad hat

selbstverständlich gleiche Zahnhöhe und gleiches Modul. Ich rechne 21 – 1,5 =

Teilkreis-Ø von 19,5 mm. 19,5 teile ich auch durch das Modul 0,6925 und komme so

auf die Anzahl der Zähne für das kleinere Rad von 28,158844 Zähnen. Weil dieses

ganze Messen aus einem Modellplan heraus ohnehin nur eine ungefähre Sache ist,

wer sagt mir denn, ob ich mich bei der Zahntiefe von 1,5 mm nicht leicht

vermessen habe, kann ich für das zweite Rad getrost auf 28 Zähne runden.

ist

dargestellt, wie das auf einer größeren Drehmaschine mit Vierstahlhalter

aussehen könnte. Die Stößel-Bewegungen würde man dann mit dem gesamten

Bettschlitten ausführen. Bei jeder Bewegung darf man aber nur winzigste Beträge

zustellen. Wie man eine Drehmaschinen-Arbeitsspindel als eine der wichtigsten

Maßnahmen zur Verbesserung einer Drehmaschine in ein Teilgerät umändern kann,

wurde an anderer Stelle schon vielfach erklärt. Interessant noch in dem

Zusammenhang: Schon als Lehrling habe ich Keilnuten in Bohrungen von Riemen- und

Zahnrädern immer schon auf der Drehmaschine „gestoßen“ (Abb. 18

ist

dargestellt, wie das auf einer größeren Drehmaschine mit Vierstahlhalter

aussehen könnte. Die Stößel-Bewegungen würde man dann mit dem gesamten

Bettschlitten ausführen. Bei jeder Bewegung darf man aber nur winzigste Beträge

zustellen. Wie man eine Drehmaschinen-Arbeitsspindel als eine der wichtigsten

Maßnahmen zur Verbesserung einer Drehmaschine in ein Teilgerät umändern kann,

wurde an anderer Stelle schon vielfach erklärt. Interessant noch in dem

Zusammenhang: Schon als Lehrling habe ich Keilnuten in Bohrungen von Riemen- und

Zahnrädern immer schon auf der Drehmaschine „gestoßen“ (Abb. 18

). Zu aufwendig war meinem Kollegen Fräser

der Aufbau des Stoßkopfes auf die Universal-Fräsmaschine. Als Trainingspartner

für das Rennradfahren war er dennoch mein bester Freund!

). Zu aufwendig war meinem Kollegen Fräser

der Aufbau des Stoßkopfes auf die Universal-Fräsmaschine. Als Trainingspartner

für das Rennradfahren war er dennoch mein bester Freund! ). Übrigens lassen sich abgerundete Kanten

fräsen, nicht unbedingt mit einem teueren, gekauften Abrund-Fingerfräser,

sondern mit einem selbst hergestellten aus Silberstahl (Foto 1

). Übrigens lassen sich abgerundete Kanten

fräsen, nicht unbedingt mit einem teueren, gekauften Abrund-Fingerfräser,

sondern mit einem selbst hergestellten aus Silberstahl (Foto 1

und meine Bücher).

und meine Bücher). aussehen.

Mein gefundenes Rad spanne ich nach Abb. 20

aussehen.

Mein gefundenes Rad spanne ich nach Abb. 20  in einer Klemmring-Spannung im 3-Backen-Futter. Die mit breiten Linien

markierten Flächen (D und a) habe ich zuvor gut rundlaufend und passend zu

meinem Zahnrad (es muß gerade so leicht einsetzbar sein) mit einem Eckbohrstahl

(spitz geschliffen aus HSS!) ausgedreht. Danach habe ich den Klemmring

(Messing oder Alu) nicht mehr in den Futterbacken verdreht und das

Zahnrad (b) eingesetzt und das Backenfutter wieder einen winzigen (!) Betrag

zugespannt. Das genügt, daß sich das Rad im Klemmring sicher verklemmt, wie der

Name schon sagt und daß man das Zahnrad nun ausdrehen kann. Und zwar soweit, daß

man bis auf 0,1 bis 0,3 mm an den Grund der Zahnlücken heran dreht. Beim dem

Ausdrehen nach Abb. 20 könnte ich sogar die Breite der Zähne schmaler drehen,

falls sie zu breit sind. Am Ende habe ich einen schmalen „Blechstreifen“, auf

dem sauber die Zähne sitzen (Abb. 21

in einer Klemmring-Spannung im 3-Backen-Futter. Die mit breiten Linien

markierten Flächen (D und a) habe ich zuvor gut rundlaufend und passend zu

meinem Zahnrad (es muß gerade so leicht einsetzbar sein) mit einem Eckbohrstahl

(spitz geschliffen aus HSS!) ausgedreht. Danach habe ich den Klemmring

(Messing oder Alu) nicht mehr in den Futterbacken verdreht und das

Zahnrad (b) eingesetzt und das Backenfutter wieder einen winzigen (!) Betrag

zugespannt. Das genügt, daß sich das Rad im Klemmring sicher verklemmt, wie der

Name schon sagt und daß man das Zahnrad nun ausdrehen kann. Und zwar soweit, daß

man bis auf 0,1 bis 0,3 mm an den Grund der Zahnlücken heran dreht. Beim dem

Ausdrehen nach Abb. 20 könnte ich sogar die Breite der Zähne schmaler drehen,

falls sie zu breit sind. Am Ende habe ich einen schmalen „Blechstreifen“, auf

dem sauber die Zähne sitzen (Abb. 21  ). Er

ist so beweglich, daß ich ihn gegebenenfalls durch Auflöten auf einen

Messing-Stab zu einer Zahnstange machen könnte oder ebenfalls durch Auflöten auf

einen vorbereiteten, vorbildgetreuen Radkörper zu einem völlig anderen Zahnrad.

Ich fertige also einen Radkörper nach Abb. 22 aus Messing und befestige auf

dessen Umfang mit einer leichten Alu-Draht-Bindung meinen Zähnestreifen

(gestrichelt). Damit es gut paßt, muß ich den Streifen natürlich vorsichtig

kürzen und ihn auch seitlich genau ausrichten. Danach kann ich ihn festlöten

(Lötsäure/Spiritus-Waschung danach).

). Er

ist so beweglich, daß ich ihn gegebenenfalls durch Auflöten auf einen

Messing-Stab zu einer Zahnstange machen könnte oder ebenfalls durch Auflöten auf

einen vorbereiteten, vorbildgetreuen Radkörper zu einem völlig anderen Zahnrad.

Ich fertige also einen Radkörper nach Abb. 22 aus Messing und befestige auf

dessen Umfang mit einer leichten Alu-Draht-Bindung meinen Zähnestreifen

(gestrichelt). Damit es gut paßt, muß ich den Streifen natürlich vorsichtig

kürzen und ihn auch seitlich genau ausrichten. Danach kann ich ihn festlöten

(Lötsäure/Spiritus-Waschung danach).

habe ich vergrößert aufgezeichnet,

wie das aussehen muß. Im Bereich der Stoßstellen-Zahnlücke ist der

„Blechstreifen“ ganz weggenommen (a). Ein möglichst großes Rad mit vielen

Zähnen, am besten aber eine Zahnstange, wird zum „Eingriff“ gebracht und in

diesem Zustand der Zähnestreifen an den Radkörper gelötet. Wenn man mit Lötsäure

arbeitet, muß man dabei peinlichst darauf achten, daß das zweite Rad nicht mit

angelötet wird. Ich würde beide Lötflächen nur ganz leicht verzinnen, damit beim

eigentlichen Löten erstens Lötsäure nicht mehr nötig ist und zweitens die

Lötstelle in einiger Entfernung vom Berührungspunkt der beiden Räder nur auf

Löttemperatur erhitzt (kleiner Propangas-Brenner) werden muß. Selbstverständlich

kann ich aus einem Zahnrad mit 150 Zähnen kein Ritzel von 15 Zähnen machen. Das

würde nicht gut aussehen, weil die Zahnformen bei verschiedenen Zähnezahlen doch

anders sind. Nicht umsonst hat ein Modul-Fräsersatz acht verschiedene

Zahnform-Fräser.

habe ich vergrößert aufgezeichnet,

wie das aussehen muß. Im Bereich der Stoßstellen-Zahnlücke ist der

„Blechstreifen“ ganz weggenommen (a). Ein möglichst großes Rad mit vielen

Zähnen, am besten aber eine Zahnstange, wird zum „Eingriff“ gebracht und in

diesem Zustand der Zähnestreifen an den Radkörper gelötet. Wenn man mit Lötsäure

arbeitet, muß man dabei peinlichst darauf achten, daß das zweite Rad nicht mit

angelötet wird. Ich würde beide Lötflächen nur ganz leicht verzinnen, damit beim

eigentlichen Löten erstens Lötsäure nicht mehr nötig ist und zweitens die

Lötstelle in einiger Entfernung vom Berührungspunkt der beiden Räder nur auf

Löttemperatur erhitzt (kleiner Propangas-Brenner) werden muß. Selbstverständlich

kann ich aus einem Zahnrad mit 150 Zähnen kein Ritzel von 15 Zähnen machen. Das

würde nicht gut aussehen, weil die Zahnformen bei verschiedenen Zähnezahlen doch

anders sind. Nicht umsonst hat ein Modul-Fräsersatz acht verschiedene

Zahnform-Fräser. ). Diese Rundung entspricht meist in etwa

dem Außen-Ø der Schnecke (f). Deshalb kann man ein Schneckenrad nicht so

großzügig ausdrehen, wie wir das bei den Zahnrädern gesehen hatten (vgl. Abb.

21). Der bleibende Zahnrand ist daher nicht so biegsam und die

Durchmesser-Unterschiede sollten klein bleiben.

). Diese Rundung entspricht meist in etwa

dem Außen-Ø der Schnecke (f). Deshalb kann man ein Schneckenrad nicht so

großzügig ausdrehen, wie wir das bei den Zahnrädern gesehen hatten (vgl. Abb.

21). Der bleibende Zahnrand ist daher nicht so biegsam und die

Durchmesser-Unterschiede sollten klein bleiben.

zeigt, wovon ich rede. Die Körnerspitze sollte jedoch wesentlich länger, als in

der Abbildung zu sehen, in den schraffierten Druckkörper hineinreichen!

zeigt, wovon ich rede. Die Körnerspitze sollte jedoch wesentlich länger, als in

der Abbildung zu sehen, in den schraffierten Druckkörper hineinreichen!