Ovale Klüsen

An Bord von nahezu jedem Schiff

werden zumeist an Seite Deck (oder auch in ein festes Schanzkleid eingeschweißt)

etliche Klüsen für die Durchführung von Festmachertauen vorgesehen. Es gibt hier

die unterschiedlichsten Formen und Ausführungen, teils sogar mit Rollen (die

sog. Rollenklüsen).

Klüsenöffnungen sind rund oder

oval gestaltet. Die Modellierungen von runden Klüsen muß nicht beschrieben

werden, man dreht sie als Drehteile. Schwieriger wird es bei ovalen Klüsen. Im

Foto 1

(kleine Fotos durch Anklicken vergrößern)

(Klüsen als schwere Gußteile.) sind rechts die Bugklüse mit dem darauf

aufgesetzten Bug-Flaggstock und links eine Seitenklüse vom US-amerikanischen

Zerstörer CASSIN YOUNG von 1943 zu sehen, der heute noch als Museumsschiff in

Boston liegt. Auch bei der Heckklüse eines ähnlichen Zerstörers (Foto 2)

(kleine Fotos durch Anklicken vergrößern)

(Klüsen als schwere Gußteile.) sind rechts die Bugklüse mit dem darauf

aufgesetzten Bug-Flaggstock und links eine Seitenklüse vom US-amerikanischen

Zerstörer CASSIN YOUNG von 1943 zu sehen, der heute noch als Museumsschiff in

Boston liegt. Auch bei der Heckklüse eines ähnlichen Zerstörers (Foto 2)

(Heckklüse mit dem Hecklicht

darüber an einem kurzen Stummel-Heckflaggstock.)

(Heckklüse mit dem Hecklicht

darüber an einem kurzen Stummel-Heckflaggstock.)

sieht man, daß deren Form leicht

oval ist. Beim Modellnachbau diese Teile zu bohren und danach die Form

vielleicht mit einer Rund-Nadelfeile auszuarbeiten ist zum Einen sehr mühselig

und andererseits wird es auch mir kaum gelingen, das richtig gut zu tun.

Bleibt im Grunde nur eine

mechanische Fertigung, welche ich vorzugsweise anwende und nun erklären möchte.

USS CASSIN YOUNG hat insgesamt 22 Seitenklüsen. Hier lohnt sich die Anfertigung

eines Formwerkzeuges. Dieser ähnelt einem Abrundfräser. Man muß ihn aus

Silberstahl selbst herstellen, weil man ihn mit den konkreten Maßen nirgends

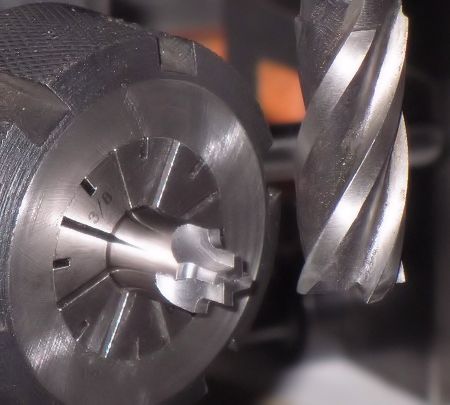

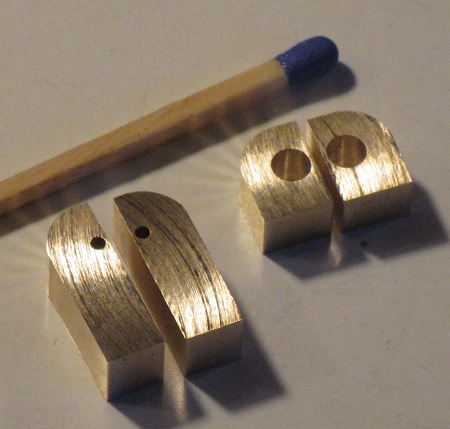

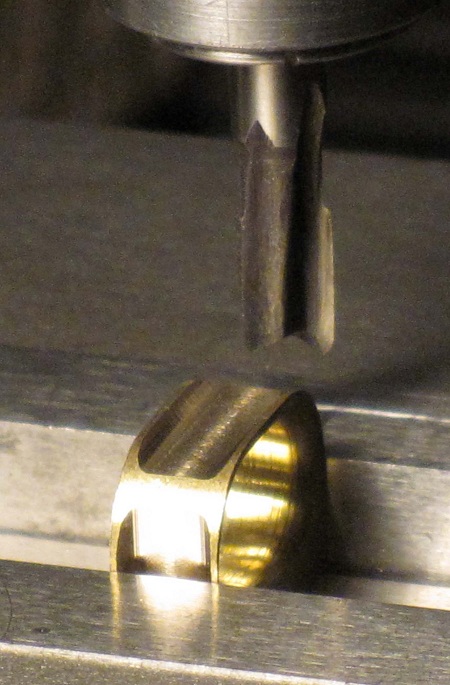

kaufen kann. Im Foto 3  (Die

Arbeit für den Formfräser hat sich gelohnt. So sauber kann man die

Oval-Durchbrüche nicht feilen.) liegt dieser Fräser - ein Zweischneider -

am unteren Bildrand. Er hat angearbeitete Radien von 1,25 mm. Nützlich ist die

Tatsache, daß ich diesen Fräser später selbstverständlich auch als Abrundfräser

nutzen kann. Es ist kein Geheimnis, wenn ich verrate, daß ich inzwischen

zahlreiche derartige Abrundfräser mit fein abgestuften Radien-Werten habe.

(Die

Arbeit für den Formfräser hat sich gelohnt. So sauber kann man die

Oval-Durchbrüche nicht feilen.) liegt dieser Fräser - ein Zweischneider -

am unteren Bildrand. Er hat angearbeitete Radien von 1,25 mm. Nützlich ist die

Tatsache, daß ich diesen Fräser später selbstverständlich auch als Abrundfräser

nutzen kann. Es ist kein Geheimnis, wenn ich verrate, daß ich inzwischen

zahlreiche derartige Abrundfräser mit fein abgestuften Radien-Werten habe.

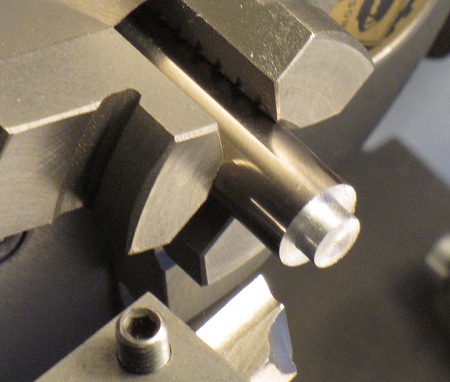

Zuerst möchte ich die Herstellung

eines solchen Fräsers beschreiben. In einem gut rundlaufendem Backenfutter,

besser jedoch in einer Spannzange, wird zuerst der Zapfen angedreht

(Silberstahl, sehr geringe Schnittgeschwindigkeit)(Foto 4)

. (Silberstahl dreht man bei

sehr geringer Schnittgeschwindigkeit.) Dabei ist die Länge dieses Zapfen

nicht sehr wichtig. Danach spanne ich den Fräser-Rohling (Schaft-Ø hier 10 mm)

in die Zangen-Einrichtung eines stehenden Rundtischs. Der gerundete Übergang

kann so sehr exakt angefräst (also nicht angedreht!) werden. Beim Drehen müßte

man einen Radius-Stechstahl anschleifen, in diesen kleinen Dimensionen sehr

fehlerbehaftet! Wenn ich z.B. einen Radius von genauen 2,5 mm erreichen will, so

mache ich dies mit einem 5-mm-Fingerfräser. Ein 1,5-mm-Fingerfräser würde einen

Radius von nur 0,75 mm ergeben, allerdings haargenau.

. (Silberstahl dreht man bei

sehr geringer Schnittgeschwindigkeit.) Dabei ist die Länge dieses Zapfen

nicht sehr wichtig. Danach spanne ich den Fräser-Rohling (Schaft-Ø hier 10 mm)

in die Zangen-Einrichtung eines stehenden Rundtischs. Der gerundete Übergang

kann so sehr exakt angefräst (also nicht angedreht!) werden. Beim Drehen müßte

man einen Radius-Stechstahl anschleifen, in diesen kleinen Dimensionen sehr

fehlerbehaftet! Wenn ich z.B. einen Radius von genauen 2,5 mm erreichen will, so

mache ich dies mit einem 5-mm-Fingerfräser. Ein 1,5-mm-Fingerfräser würde einen

Radius von nur 0,75 mm ergeben, allerdings haargenau.

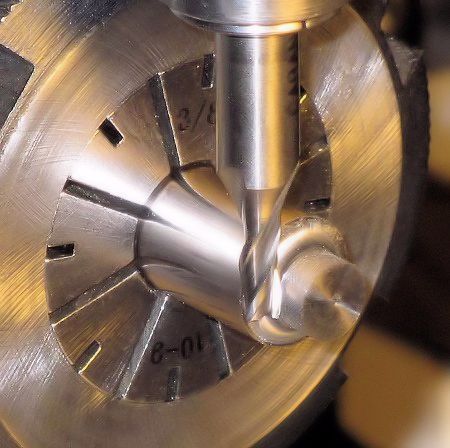

Zuerst bewege ich den drehenden

Fräser in Richtung Zapfen, bis er leicht „ankratzt“, der Y-Support wird

geklemmt. Dann bewege ich den Fräser mit dem X-Support in Richtung Fräserschaft

und dann in kleinen Stufungen weiter in dieser Richtung. Dabei wird der

Rundtisch ständig gedreht. So entsteht eine sauber „angedrehte“ Rundung mit sehr

guter Oberfläche (Foto 5)  .

(Drehender Fingerfräser als Ersatz für einen Radius-Stechdrehstahl.) Am

sinnvollsten wäre es, wenn man schon den kurzen Zapfen mit dem Fingerfräser

„andreht“. Danach werden die Spanräume eingefräst (Foto 6

.

(Drehender Fingerfräser als Ersatz für einen Radius-Stechdrehstahl.) Am

sinnvollsten wäre es, wenn man schon den kurzen Zapfen mit dem Fingerfräser

„andreht“. Danach werden die Spanräume eingefräst (Foto 6

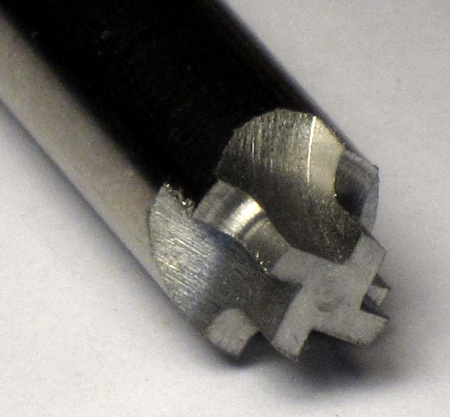

(Das gibt einen

rechtsschneidenden Formfräser.) und die Nahaufnahme Foto 7

(Das gibt einen

rechtsschneidenden Formfräser.) und die Nahaufnahme Foto 7

). (So etwa die Dimensionen

der Spanräume. Auf die Drehrichtung des Fräsers dabei achten.) Deren Zahl

ist unwichtig. Ich hatte mich für einen Vierschneider-Fräser entschieden, es

kann aber auch ein Zwei-Schneider sein (Foto 3). Selbst ein Fräser mit nur einer

Schneide ist möglich! Wichtig ist, daß die Spanflächen auf die Achse des Fräsers

zeigen. Das ergibt einen Spanwinkel von 0°, was für das Fräsen von Messing immer

die beste Wahl, fast zwingend nötig, ist. Beim Fräsen von langspanenden

Werkstoffen (Stahl, Alu, Cu, auch Plaste) sollte die Spanfläche leicht unterhalb

der Achse liegen. So kann ein leichter Spanwinkel entstehen.

). (So etwa die Dimensionen

der Spanräume. Auf die Drehrichtung des Fräsers dabei achten.) Deren Zahl

ist unwichtig. Ich hatte mich für einen Vierschneider-Fräser entschieden, es

kann aber auch ein Zwei-Schneider sein (Foto 3). Selbst ein Fräser mit nur einer

Schneide ist möglich! Wichtig ist, daß die Spanflächen auf die Achse des Fräsers

zeigen. Das ergibt einen Spanwinkel von 0°, was für das Fräsen von Messing immer

die beste Wahl, fast zwingend nötig, ist. Beim Fräsen von langspanenden

Werkstoffen (Stahl, Alu, Cu, auch Plaste) sollte die Spanfläche leicht unterhalb

der Achse liegen. So kann ein leichter Spanwinkel entstehen.

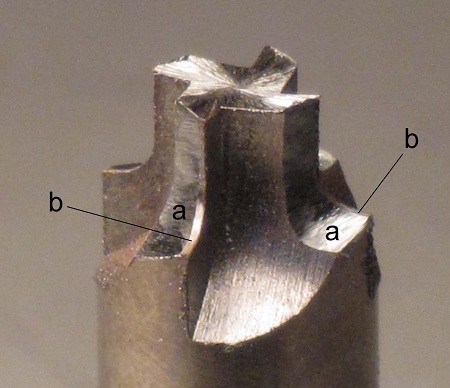

Ein Fräser in der Geometrie der

beiden letzten Fotos kann nicht schneiden, weil die Schneiden keine Freiwinkel

haben. Diese schleife ich mit einer kleinen Trennscheibe von Hand und unter

Verwendung einer Kopflupe als nächstes an. Im Foto 8

(Die vordere Stirnfläche habe

ich mit einer Trennscheibe etwas hohl geschliffen.) habe ich die dabei

entstehenden Freiflächen mit (a) bezeichnet. Wie weit man dabei

„hinterschleift“, ist weniger von Bedeutung. Von der ehemaligen gerundeten

Fläche soll jedoch an jeder Schneide nur ein sehr schmaler Streifen (b)

übrigbleiben. Bei mir sind das stets nur wenige Zehntel-mm. Wenn man dabei

einmal leicht bis nach vorn zur Schneide schleift, ist dies bei einem

Vierschneider keine Katastrophe, denn die Zerspanungsarbeit würden an dieser

Stelle die drei anderen Schneiden mit erledigen. Nur bei einem Einschneider

müßte man sehr genau auf die Bewahrung der Radiusform achten.

(Die vordere Stirnfläche habe

ich mit einer Trennscheibe etwas hohl geschliffen.) habe ich die dabei

entstehenden Freiflächen mit (a) bezeichnet. Wie weit man dabei

„hinterschleift“, ist weniger von Bedeutung. Von der ehemaligen gerundeten

Fläche soll jedoch an jeder Schneide nur ein sehr schmaler Streifen (b)

übrigbleiben. Bei mir sind das stets nur wenige Zehntel-mm. Wenn man dabei

einmal leicht bis nach vorn zur Schneide schleift, ist dies bei einem

Vierschneider keine Katastrophe, denn die Zerspanungsarbeit würden an dieser

Stelle die drei anderen Schneiden mit erledigen. Nur bei einem Einschneider

müßte man sehr genau auf die Bewahrung der Radiusform achten.

Nun wird er Fräser-Rohling hellrot

erhitzt und im kalten Wasser abgeschreckt. Der Silberstahl härtet dabei glashart

und verzundert an der Oberfläche schwarz (Foto 9)

. (Vom schwarzen Zunder darf

man sich nicht schrecken lassen.) Beim Tauchen in das Wasser soll man ihn

leicht im Kreis drehen. Nur am Schaft (!) wird der Zunder weggeschmirgelt. Nun

kann der Schaft für das nötige Anlassen vorsichtig erhitzt werden. Der Schaft

darf dabei die blaue Anlaßfarbe erreichen. Man beobachtet, wie die Hitze sehr

langsam nach vorn in den Bereich der Schneiden „kriecht“. Diese dürfen jedoch

nicht mehr als hellgelb werden. Bei dieser Anlaßfarbe sind sie zur Spanabnahme

noch hart genug, jedoch nicht mehr glashart – das wäre zu hart und die Schneiden

könnten wie Glas brechen! Jetzt werden (nur) die vier Spanflächen mit einer

kleinen Trenn-Schleifscheibe scharf geschliffen. Dabei ist wichtig, daß die

Drehrichtung der kleinen Scheibe stets so ist, daß die Schleifrichtung „in die

Fläche“ gerichtet ist, es also an der Schneide keinesfalls Grat gibt…(Foto 10)

. (Vom schwarzen Zunder darf

man sich nicht schrecken lassen.) Beim Tauchen in das Wasser soll man ihn

leicht im Kreis drehen. Nur am Schaft (!) wird der Zunder weggeschmirgelt. Nun

kann der Schaft für das nötige Anlassen vorsichtig erhitzt werden. Der Schaft

darf dabei die blaue Anlaßfarbe erreichen. Man beobachtet, wie die Hitze sehr

langsam nach vorn in den Bereich der Schneiden „kriecht“. Diese dürfen jedoch

nicht mehr als hellgelb werden. Bei dieser Anlaßfarbe sind sie zur Spanabnahme

noch hart genug, jedoch nicht mehr glashart – das wäre zu hart und die Schneiden

könnten wie Glas brechen! Jetzt werden (nur) die vier Spanflächen mit einer

kleinen Trenn-Schleifscheibe scharf geschliffen. Dabei ist wichtig, daß die

Drehrichtung der kleinen Scheibe stets so ist, daß die Schleifrichtung „in die

Fläche“ gerichtet ist, es also an der Schneide keinesfalls Grat gibt…(Foto 10)

. (Nur der Schaft wurde vom

Zunder befreit. Rechts sieht man eine Spanfläche vom Schliff mit der kleinen

Trennscheibe hell leuchten.) Eine Fräsprobe durch ein Stück Messing

zeigt, daß der Fräser richtig hergestellt wurde (Foto 11)

. (Nur der Schaft wurde vom

Zunder befreit. Rechts sieht man eine Spanfläche vom Schliff mit der kleinen

Trennscheibe hell leuchten.) Eine Fräsprobe durch ein Stück Messing

zeigt, daß der Fräser richtig hergestellt wurde (Foto 11)

. (Wenn alles richtig gemacht

wurde, schneidet auch ein Eigenbau-Fräser.)

. (Wenn alles richtig gemacht

wurde, schneidet auch ein Eigenbau-Fräser.)

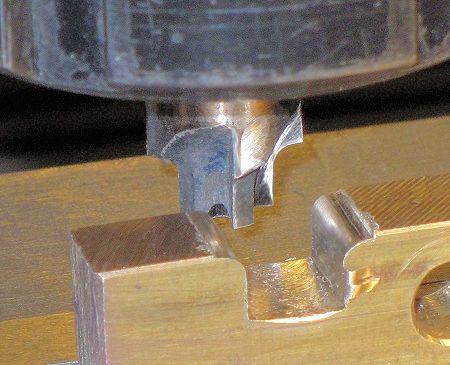

Per Schlagzahnfräsen

(1) habe ich je zwei

Messing-Körper hergestellt (Foto 12)  (Das Schlagzahn-Fräsverfahren (1) gebe ich wegen der Exaktheit

der erzeugten Teile nicht mehr her!) und zusammengelötet (Foto 13)

(Das Schlagzahn-Fräsverfahren (1) gebe ich wegen der Exaktheit

der erzeugten Teile nicht mehr her!) und zusammengelötet (Foto 13)

.

(Den Lötspalt erkennt man kaum. Gelötet wurde im Lötprisma aus

Pertinax/Novotex, welches jeder Modellbauer haben sollte.) In einem

ausgerichteten Maschinenschraubstock wurden die Bohrungsmitten angefahren und

mit einem größeren Fingerfräser zu einem (kurzen) Langloch-Durchbruch erweitert

(Foto 14)

.

(Den Lötspalt erkennt man kaum. Gelötet wurde im Lötprisma aus

Pertinax/Novotex, welches jeder Modellbauer haben sollte.) In einem

ausgerichteten Maschinenschraubstock wurden die Bohrungsmitten angefahren und

mit einem größeren Fingerfräser zu einem (kurzen) Langloch-Durchbruch erweitert

(Foto 14)  . (Zum Ausrichten

der Frässpindelmitte exakt über die Bohrung wird eine Zentrierspitze in diese

gedrückt und dann erst die Spanneisen für den Maschinenschraubstock

festgezogen.) Die dabei angefahrenen Skalenwerte für die beiden „Mitten“

notiert man sich. Beim nachfolgenden Arbeitsgang mit dem Eigenbau-Fräser werden

diese Skalenwerte wieder genau angefahren (Foto 15)

. (Zum Ausrichten

der Frässpindelmitte exakt über die Bohrung wird eine Zentrierspitze in diese

gedrückt und dann erst die Spanneisen für den Maschinenschraubstock

festgezogen.) Die dabei angefahrenen Skalenwerte für die beiden „Mitten“

notiert man sich. Beim nachfolgenden Arbeitsgang mit dem Eigenbau-Fräser werden

diese Skalenwerte wieder genau angefahren (Foto 15)

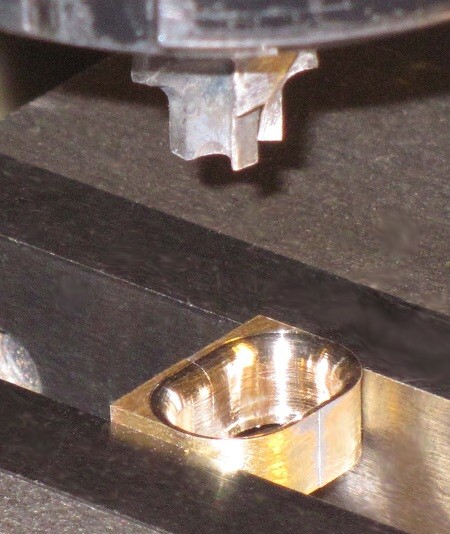

. (Die Drehzahl mit dem

Eigenbau-Fräser eher zu gering als zu hoch!) Nach Umschlag des Werkstücks

konnte auch die gegenüberliegende Seite gerundet ausgefräst werden. Dabei ist es

sehr nützlich, wenn man mit einem Schraubstock-Innenanschlag arbeitet. So muß

man in der X-Richtung nicht erneut „anfahren“. Im Bild 16

. (Die Drehzahl mit dem

Eigenbau-Fräser eher zu gering als zu hoch!) Nach Umschlag des Werkstücks

konnte auch die gegenüberliegende Seite gerundet ausgefräst werden. Dabei ist es

sehr nützlich, wenn man mit einem Schraubstock-Innenanschlag arbeitet. So muß

man in der X-Richtung nicht erneut „anfahren“. Im Bild 16

(An diese

Maschinengenauigkeit kommt Handarbeit nicht heran.) ist unser

Klüsen-Rohling rechts zusehen.

(An diese

Maschinengenauigkeit kommt Handarbeit nicht heran.) ist unser

Klüsen-Rohling rechts zusehen.

Die Klüsen sind in der Regel

Gußkörper mit außen umlaufender „Nut“. Einem geradverzahnten

Zweischneider-Fingerfräser habe ich für den Zweck von Hand gerundete

Schneidenecken angeschliffen. Mit diesem habe ich zuerst oben und an den Seiten

flache Nuten eingefräst (Foto 17)  ,

(Auch hierbei arbeite ich mit Schraubstock-Innenanschlag.)

danach unter etwa 45°-Schrägstellung auch an den Ecken. Dabei wurde jeweils

immer genau auf die gleiche Tiefe gefräst (Foto 18

,

(Auch hierbei arbeite ich mit Schraubstock-Innenanschlag.)

danach unter etwa 45°-Schrägstellung auch an den Ecken. Dabei wurde jeweils

immer genau auf die gleiche Tiefe gefräst (Foto 18

(Diese (Bug-)Klüse ist in der

Seitenansicht konisch gestaltet, deshalb der vorläufige Spannzapfen unten.)

am Beispiel einer anderen Klüse). Den Rest habe ich mit einer Rund-Nadelfeile

sehr vorsichtig gefeilt (Foto 19)

(Diese (Bug-)Klüse ist in der

Seitenansicht konisch gestaltet, deshalb der vorläufige Spannzapfen unten.)

am Beispiel einer anderen Klüse). Den Rest habe ich mit einer Rund-Nadelfeile

sehr vorsichtig gefeilt (Foto 19)  .

(Manchmal muß auch ich feilen, doch ungern!) Zur

Komplettierung erhielten beide Klüsen (für Bug- und Heck-Klüse) mit

Sekundenkleber eingeklebte Schlagzahnfrästeile (Foto 20)

.

(Manchmal muß auch ich feilen, doch ungern!) Zur

Komplettierung erhielten beide Klüsen (für Bug- und Heck-Klüse) mit

Sekundenkleber eingeklebte Schlagzahnfrästeile (Foto 20)

.

(Die kleinen Teile, die vorn liegen, sind überzählig.)

Dabei habe ich reichlich Kleber in die Innenecken gegeben, der dort schön

gleichmäßig verläuft. So gibt es später nach der Spitz-Lackierung einen schönen

„Guß-Charakter“ dieser Teile. Unten in der Mitte wurde jeweils ein 1-mm-Stift

eingeklebt. Dieser dient später bei der Endmontage als besserer Halt gegen das

Deck. Foto 21

.

(Die kleinen Teile, die vorn liegen, sind überzählig.)

Dabei habe ich reichlich Kleber in die Innenecken gegeben, der dort schön

gleichmäßig verläuft. So gibt es später nach der Spitz-Lackierung einen schönen

„Guß-Charakter“ dieser Teile. Unten in der Mitte wurde jeweils ein 1-mm-Stift

eingeklebt. Dieser dient später bei der Endmontage als besserer Halt gegen das

Deck. Foto 21

(Neben der Heckklüse die erst rohbaufertigen Smog-Generatoren

(Flaschen für Nebensäure).) zeigt die Heckklüse mit dem kurzen

Flaggstock-Stummel noch ohne Farbe zwischen den beiden Smog-Generatoren, auch

diese noch unfertig und ohne Farbe.

(Neben der Heckklüse die erst rohbaufertigen Smog-Generatoren

(Flaschen für Nebensäure).) zeigt die Heckklüse mit dem kurzen

Flaggstock-Stummel noch ohne Farbe zwischen den beiden Smog-Generatoren, auch

diese noch unfertig und ohne Farbe.

Jürgen Eichardt

(1)

Jürgen Eichardt, „Fräsen

mit der Drehmaschine“, Verlag für Technik und Handwerk, 1998, ISBN

3-88180-099-9

zurück/back |

home

(kleine Fotos durch Anklicken vergrößern)

(Klüsen als schwere Gußteile.) sind rechts die Bugklüse mit dem darauf

aufgesetzten Bug-Flaggstock und links eine Seitenklüse vom US-amerikanischen

Zerstörer CASSIN YOUNG von 1943 zu sehen, der heute noch als Museumsschiff in

Boston liegt. Auch bei der Heckklüse eines ähnlichen Zerstörers (Foto 2)

(kleine Fotos durch Anklicken vergrößern)

(Klüsen als schwere Gußteile.) sind rechts die Bugklüse mit dem darauf

aufgesetzten Bug-Flaggstock und links eine Seitenklüse vom US-amerikanischen

Zerstörer CASSIN YOUNG von 1943 zu sehen, der heute noch als Museumsschiff in

Boston liegt. Auch bei der Heckklüse eines ähnlichen Zerstörers (Foto 2)