Schäkel

shackle

Für den Weiterbau der

Relinge am Modell (alle Decks) und weiteren Takelage-Teilen benötige ich noch

etliche, teils sehr kleine Schäkel. In der Vergangenheit habe ich ganz ohne

schlechtes Gewissen Ätzteile

(z.B. von der Fa. Saemann) verwendet. Mit meiner

Eigenbau-Rundzange habe ich diese Teile

U-förmig gebogen. Die Rundzange hat gedrehte Schnäbel mit Absätzen, die in

0,1-mm-Abständen gestuft sind. So hatte ich die gewünschten kleinen

Schäkel. Diese Ätzteile

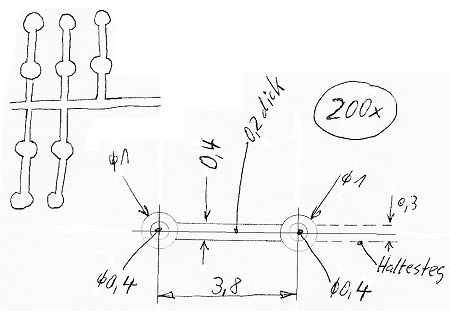

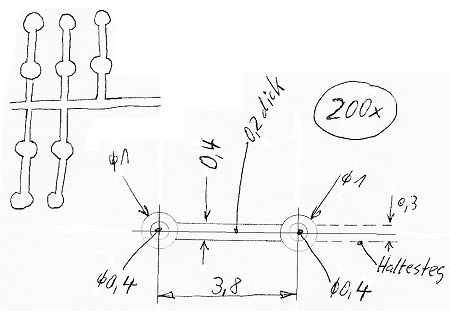

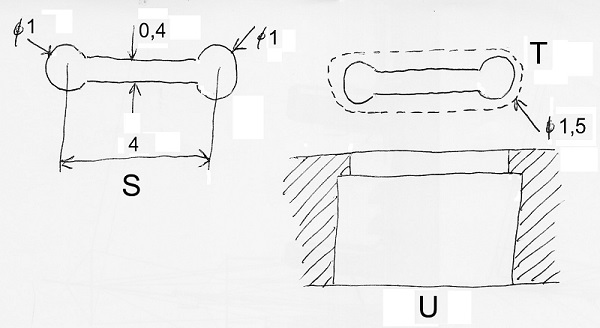

gibt es nicht mehr. Deshalb wollte ich die zukünftigen Schäkel, die Grundform

sieht einem Knochen nicht unähnlich

, mit dem

Laserstrahl aus 0,2-mm-Messingblech scheiden lassen. Mein Freund Hans hat die

CAD-Zeichnungen angefertigt (Danke Hans!)

, mit dem

Laserstrahl aus 0,2-mm-Messingblech scheiden lassen. Mein Freund Hans hat die

CAD-Zeichnungen angefertigt (Danke Hans!)

. Die benötigte

Anzahl paßt mitsamt der Haltestege etwa auf eine Postkarte

. Die benötigte

Anzahl paßt mitsamt der Haltestege etwa auf eine Postkarte

(kleine Fotos anklicken).

In diesem Bild sehen wir 300 Schäkel an ihren Haltestegen. So vorbereitet habe

ich mich an div. Firmen gewandt, welche mit dem Laserstrahl schneiden. Das

Ergebnis: Ich habe keinen Betrieb gefunden, der mir die paar Teile schneidet.

Ich vermute, daß sich die Firmen mit derart unlukrativen Aufträgen nicht abgeben

möchten; sie wollen Riesen-Aufträge "an Land ziehen". Ein Mitarbeiter sagte mir

gar am Telefon, daß sie für einen Privatmann garnicht arbeiten dürfen -

Deutschland!

(kleine Fotos anklicken).

In diesem Bild sehen wir 300 Schäkel an ihren Haltestegen. So vorbereitet habe

ich mich an div. Firmen gewandt, welche mit dem Laserstrahl schneiden. Das

Ergebnis: Ich habe keinen Betrieb gefunden, der mir die paar Teile schneidet.

Ich vermute, daß sich die Firmen mit derart unlukrativen Aufträgen nicht abgeben

möchten; sie wollen Riesen-Aufträge "an Land ziehen". Ein Mitarbeiter sagte mir

gar am Telefon, daß sie für einen Privatmann garnicht arbeiten dürfen -

Deutschland!

Meine Schlußfolgerung: ich

mache die Teile selbst und eröffne hier einen eigenen Fotoreport darüber.

Ausreichend lange habe ich darüber nachgedacht, wie ich diese "Knochen" mit den

Löchern an den Enden in dieser Winzigkeit herstellen kann. Ich fand und

durchdachte mehrere Möglichkeiten: zwei Varianten biegen aus 0,2-mm-Draht, ein

Stanzwerkzeug bauen (ist nicht soooo schwierig, wenn man bereit ist exakt zu

arbeiten und wenn man weiß wie) und schließlich ein Profil fräsen und davon 0,2

mm breite Scheiben absägen, danach die Bohrungen mit einer einfachen

Bohrvorrichtung einbringen. Anschließend würde ich heute die Schäkel zu U´s

biegen - natürlich auch mit einer Vorrichtung.

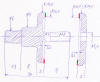

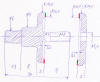

Ich habe beschlossen, die

Variante auszuführen, die ich am besten kann, Ms-Profile fräsen und davon die Teile absägen. Dazu muß

(will, werde) ich Eigenbau-Formfräser aus Silberstahl

anfertigen und ich habe bereits ein nur 0,2 mm breites Metallkreissägeblatt

bestellt. Den Abstand der beiden Bohrungen habe ich inzwischen von 3,8 auf 4 mm

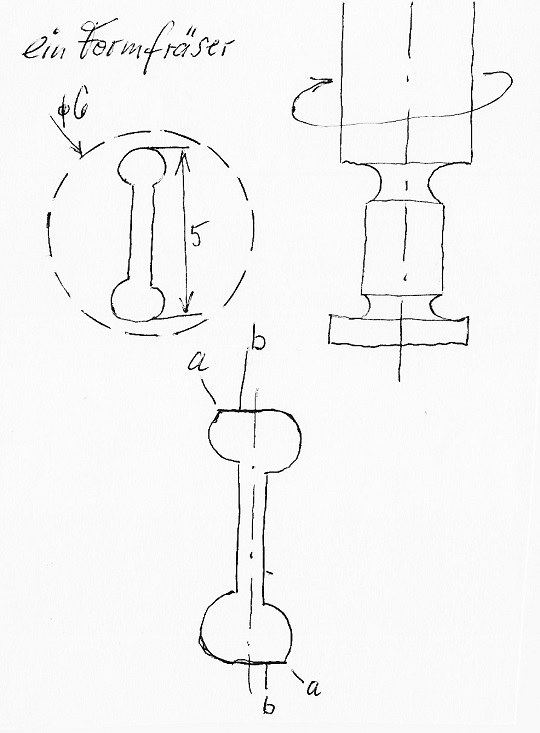

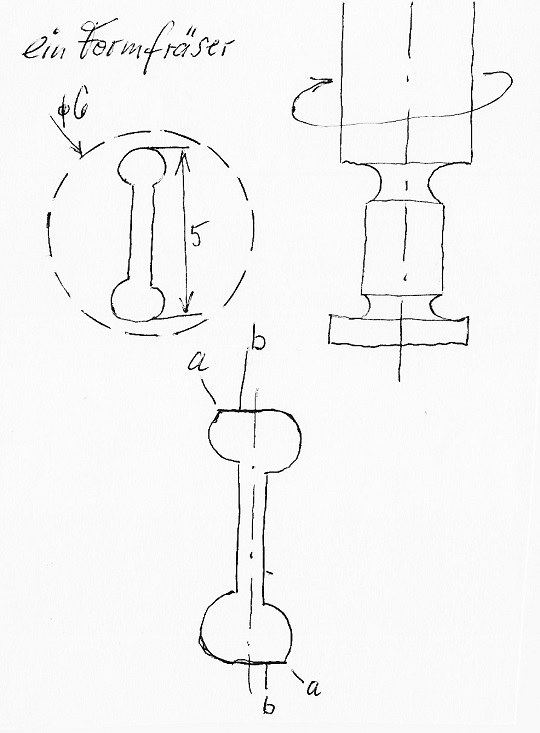

erhöht. Für das Fräsen sehe ich zwei Möglichkeiten: mit einem Formfräser

. Das Profil

würde dabei "stehend" und bei zwei Frässpänen nach 180°-Umschlag aus

6-mm-Rund-Ms entstehen. Rechts oben habe ich in meiner Ideenskizze den

Formfräser dargestellt. Die Höhenlage des Fräsers muß bei den zwei

Fräsdurchgängen exakt stimmen, ansonsten entsteht ein falsches Profil (unten)

mit Kanten (a) und Flächen (b). Das wollen wir nicht.

. Das Profil

würde dabei "stehend" und bei zwei Frässpänen nach 180°-Umschlag aus

6-mm-Rund-Ms entstehen. Rechts oben habe ich in meiner Ideenskizze den

Formfräser dargestellt. Die Höhenlage des Fräsers muß bei den zwei

Fräsdurchgängen exakt stimmen, ansonsten entsteht ein falsches Profil (unten)

mit Kanten (a) und Flächen (b). Das wollen wir nicht.

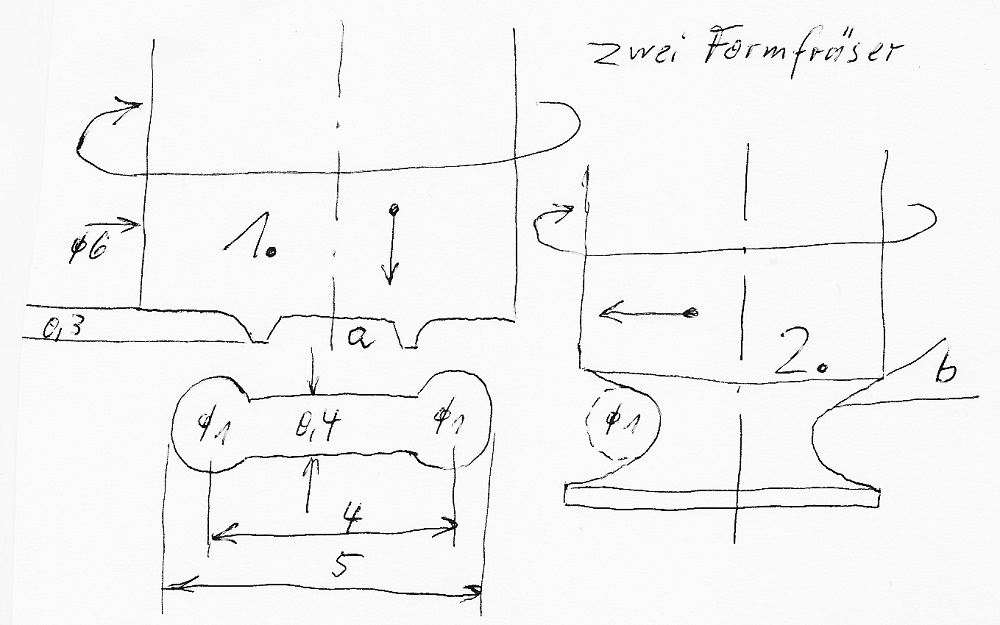

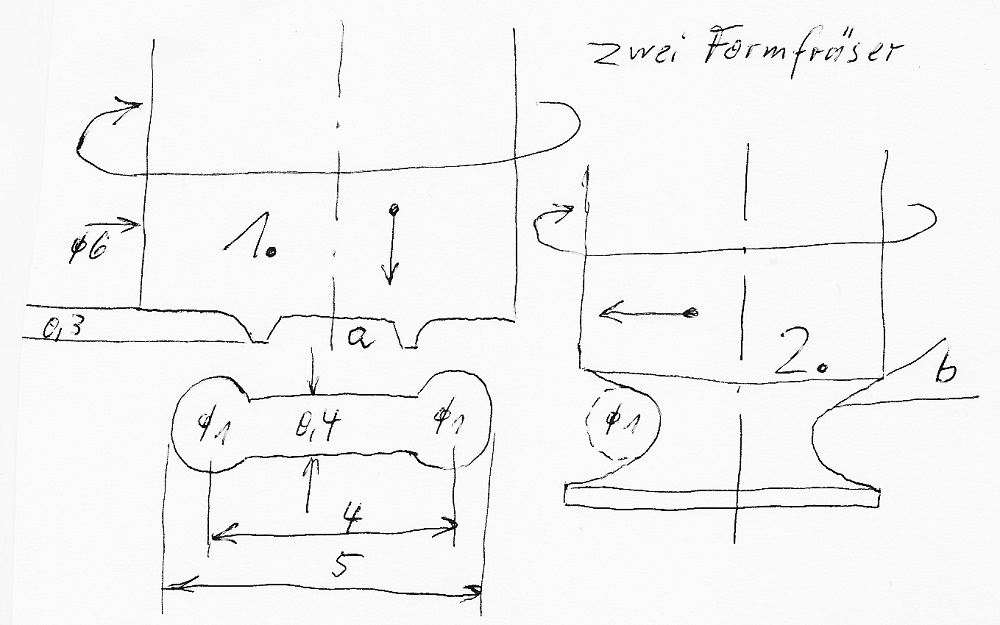

Die Ideenskizze für das

Fräsen mit zwei Formfräsern sehen wir hier:

. Dabei

entsteht das Profil quasi "liegend". Der erste Formfräser (1.) stellt jeweils

nach 180°-Umschlag beide Seiten her. Dieser Fräser hat einen Mindest-Durchmesser

von 6 mm und an der Stirnseite unbedingt einen eingedrehten (!) Freistich.

Wichtig ist das Maß 0,3, damit die Maße 0,4 und Durchmesser 1 überhaupt

entstehen können. Mit dem zweiten Fräser (2.) werden schließlich nur noch die

Enden auf 5 mm Breite des Profils abgerundet. In der Skizze ist die Schräge (b)

etwas übertrieben dargestellt, es reichen wenige Grad oder ein leichtes

Andrechseln mit dem Dreikantschaber am gedrehten Fräser-Rohling.

. Dabei

entsteht das Profil quasi "liegend". Der erste Formfräser (1.) stellt jeweils

nach 180°-Umschlag beide Seiten her. Dieser Fräser hat einen Mindest-Durchmesser

von 6 mm und an der Stirnseite unbedingt einen eingedrehten (!) Freistich.

Wichtig ist das Maß 0,3, damit die Maße 0,4 und Durchmesser 1 überhaupt

entstehen können. Mit dem zweiten Fräser (2.) werden schließlich nur noch die

Enden auf 5 mm Breite des Profils abgerundet. In der Skizze ist die Schräge (b)

etwas übertrieben dargestellt, es reichen wenige Grad oder ein leichtes

Andrechseln mit dem Dreikantschaber am gedrehten Fräser-Rohling.

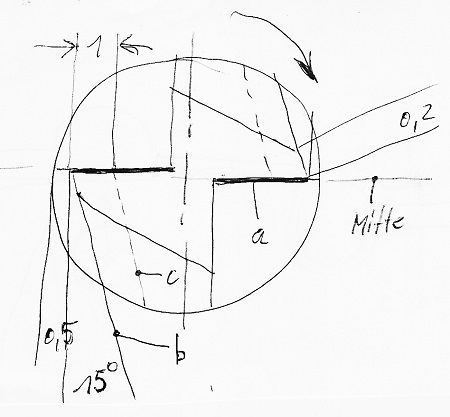

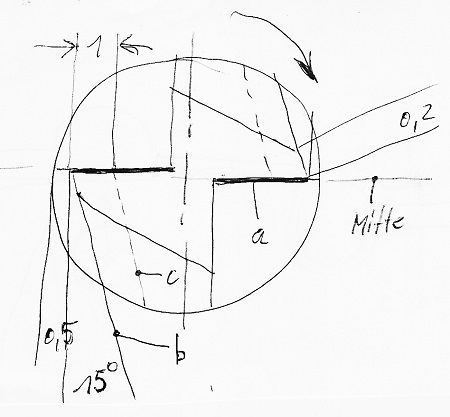

Wie der

Zweischneider-Fräser (1. der oberen Skizze) etwa im Querschnitt aussieht, sieht

man in dieser Skizze

. Zuerst werden

die beiden sog. Spanräume gefräst. Dabei entstehen die Spanflächen (a), welche

exakt auf die Fräsermitte gerichtet sind (Spanwinkel

für das Fräsen von Messing immer 0° !). Von der Breite wird an beiden Seiten mit dem 1-mm-Fingerfräser 0,5 mm

weggenommen, damit das Maß 5 entsteht. Dann wird das Teilgerät je 15°

weitergedreht und so können die Freiflächen (b) ebenfalls noch mit dem

1-mm-Fingerfräser angefräst werden. Von dort wird bei gleicher Schräglage (15°)

mit dem 1-mm-Fingerfräser 1 mm tief mit sehr geringem Vorschub 2 x bis zu (c)

eingestochen.

. Zuerst werden

die beiden sog. Spanräume gefräst. Dabei entstehen die Spanflächen (a), welche

exakt auf die Fräsermitte gerichtet sind (Spanwinkel

für das Fräsen von Messing immer 0° !). Von der Breite wird an beiden Seiten mit dem 1-mm-Fingerfräser 0,5 mm

weggenommen, damit das Maß 5 entsteht. Dann wird das Teilgerät je 15°

weitergedreht und so können die Freiflächen (b) ebenfalls noch mit dem

1-mm-Fingerfräser angefräst werden. Von dort wird bei gleicher Schräglage (15°)

mit dem 1-mm-Fingerfräser 1 mm tief mit sehr geringem Vorschub 2 x bis zu (c)

eingestochen.

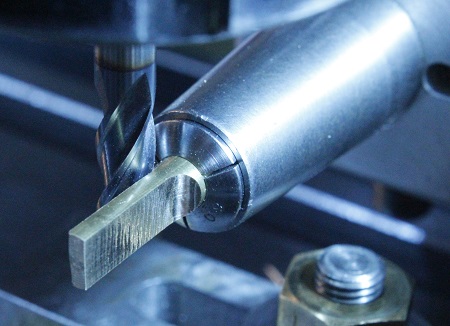

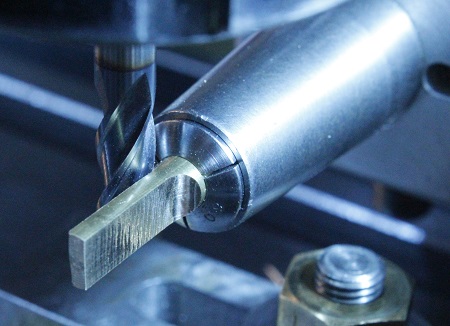

Für die stehende Variante

habe ich als erstes Fräsversuche vorerst mit einem normalen Fingerfräser

gemacht, um herauszufinden, inwieweit sich ein entstehendes schmales Profil

verbiegt. Um den Profilquerschnitt beobachten zu können, habe ich das Teilgerät

so aufgespannt, daß die Teilachse quer zur X-Richtung steht

.

Auf der Schraubstockbacke liegen

sechs vorbereitete Stücke 6-mm-Rund-Ms. Das Ende, welches in die Spannzange

kommt MUSS eine angedrehte Fase haben (links). Nur einspannen mit z.B. Sägegrat

geht nicht!

.

Auf der Schraubstockbacke liegen

sechs vorbereitete Stücke 6-mm-Rund-Ms. Das Ende, welches in die Spannzange

kommt MUSS eine angedrehte Fase haben (links). Nur einspannen mit z.B. Sägegrat

geht nicht!  Die

Stücke sind 30 mm lang. Ich habe von beiden Seiten im Gleichlauffräsen (beim

Gegenlauffräsen rattert die gesamte Vorrichtung höllisch!) Material abgefräst,

Die

Stücke sind 30 mm lang. Ich habe von beiden Seiten im Gleichlauffräsen (beim

Gegenlauffräsen rattert die gesamte Vorrichtung höllisch!) Material abgefräst,

damit ich auf 1

mm Breite komme - mit Vorfrässpänen und ohne. (Im Bild ragt das

Ms-Stück knapp 17 mm aus der Spannzange). Wie auch immer, die kleine

Fahne hat sich stets weggebogen, sie weicht dem Fräser aus. Das Profil war vorn

0,3 bis 0,4 mm breiter als hinten an der Spannzange und selbst, wenn die

Ausraglänge nur noch 10 mm war

damit ich auf 1

mm Breite komme - mit Vorfrässpänen und ohne. (Im Bild ragt das

Ms-Stück knapp 17 mm aus der Spannzange). Wie auch immer, die kleine

Fahne hat sich stets weggebogen, sie weicht dem Fräser aus. Das Profil war vorn

0,3 bis 0,4 mm breiter als hinten an der Spannzange und selbst, wenn die

Ausraglänge nur noch 10 mm war

, gab es von

hinten nach vorn eine Breiten-Differenz von 0,15 mm. Zu viel für den Zweck. Das

Wegbiegen wäre mit Sicherheit später mit dem Formfräser noch deutlich größer,

weil ja der mittlere Steg nur 0,4 mm breit ist. Die verfügbare Profillänge war

in diesem letzten Fall nur 6 mm. Das gäbe nur 15 abgesägte Teile bei 0,2 mm

Kreissägen-Breite. Ich habe also die Variante "stehendes Profil fräsen" schnell

verworfen und auf die Variante "liegendes Profil" "umgeschaltet". Auch beim

liegenden Profil wird sich die Fahne wegbiegen, jedoch nicht seitlich, sondern

nach unten. Und dafür habe ich ja meine stapelbaren Schraubböcke (als

wichtigstes Zubehör für jede Fräsmaschine), die ich jeweils unterstellen kann.

Dann könnte man die Ausraglänge z.B. auch vergrößern.

, gab es von

hinten nach vorn eine Breiten-Differenz von 0,15 mm. Zu viel für den Zweck. Das

Wegbiegen wäre mit Sicherheit später mit dem Formfräser noch deutlich größer,

weil ja der mittlere Steg nur 0,4 mm breit ist. Die verfügbare Profillänge war

in diesem letzten Fall nur 6 mm. Das gäbe nur 15 abgesägte Teile bei 0,2 mm

Kreissägen-Breite. Ich habe also die Variante "stehendes Profil fräsen" schnell

verworfen und auf die Variante "liegendes Profil" "umgeschaltet". Auch beim

liegenden Profil wird sich die Fahne wegbiegen, jedoch nicht seitlich, sondern

nach unten. Und dafür habe ich ja meine stapelbaren Schraubböcke (als

wichtigstes Zubehör für jede Fräsmaschine), die ich jeweils unterstellen kann.

Dann könnte man die Ausraglänge z.B. auch vergrößern.

Verfolgen Sie nun die

Herstellung des 1. Profilfräsers aus 6-mm-Rund-Silberstahl: Im Teilkopf

(stehender Rundtisch) ist in der 6-mm-ER-Zange der ausreichend lange (!) Schaft

des Fräser-Rohlings gespannt

.

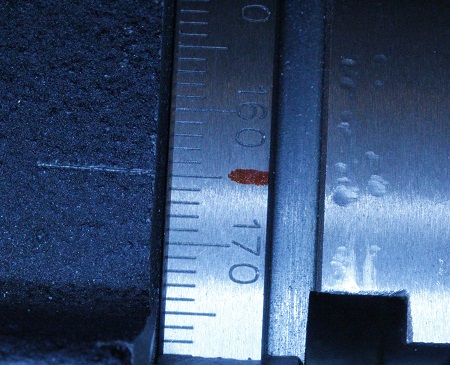

Mit einer 0,1-mm-Fühllehre ertaste ich mit einer Stirnschneide des (stehenden)

VHM-Fräsers die obere Rundung des Materialstücks und kann nun den leicht

geklemmten (!) Teilkopf der Fräsmaschine 3,1 mm nach unten schieben (!), damit

ich die beiden Spanräume fräsen kann

.

Mit einer 0,1-mm-Fühllehre ertaste ich mit einer Stirnschneide des (stehenden)

VHM-Fräsers die obere Rundung des Materialstücks und kann nun den leicht

geklemmten (!) Teilkopf der Fräsmaschine 3,1 mm nach unten schieben (!), damit

ich die beiden Spanräume fräsen kann

.

Im Bild liegen die Spanflächen waagerecht, sie zeigen auf den Fräser-Mittelpunkt

(Spanwinkel 0° bei Messing!). Hier fräse ich in 0,5-mm-Spänen im

Gegenlauffräsen. Nun kommt schon der 1-mm-Fingerfräser ins Spiel. Ich kratze die

Stirnseite des Fräsers nur extrem leicht an (Bruchgefahr) und "drehe" diese

Stirnseite bei drehendem Rundtisch plan. Bei diesem Arbeitsgang nulle ich die

Skala vom X-Support

.

Im Bild liegen die Spanflächen waagerecht, sie zeigen auf den Fräser-Mittelpunkt

(Spanwinkel 0° bei Messing!). Hier fräse ich in 0,5-mm-Spänen im

Gegenlauffräsen. Nun kommt schon der 1-mm-Fingerfräser ins Spiel. Ich kratze die

Stirnseite des Fräsers nur extrem leicht an (Bruchgefahr) und "drehe" diese

Stirnseite bei drehendem Rundtisch plan. Bei diesem Arbeitsgang nulle ich die

Skala vom X-Support

.

Diese "angedrehte" Fläche ist quasi der Start, um danach das wichtige Maß 0,3 mm

zuzustellen (siehe oben).

.

Diese "angedrehte" Fläche ist quasi der Start, um danach das wichtige Maß 0,3 mm

zuzustellen (siehe oben).

Hier sieht man, daß ich den Teilkopf 15° weitergedreht habe. Und in diesem

Zustand werden in 0,1-mm-Spänchen auf 0,3 mm Tiefe (Länge) die beiden Radien

angefräst

Hier sieht man, daß ich den Teilkopf 15° weitergedreht habe. Und in diesem

Zustand werden in 0,1-mm-Spänchen auf 0,3 mm Tiefe (Länge) die beiden Radien

angefräst

.

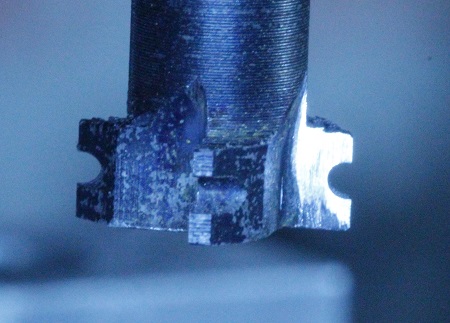

Besonders an der linken Seite erkennt man gut den 15°-Freiwinkel. Ebenfalls

unter 15° habe ich den äußersten Rand schräg angefräst (b in diesem Foto

.

Besonders an der linken Seite erkennt man gut den 15°-Freiwinkel. Ebenfalls

unter 15° habe ich den äußersten Rand schräg angefräst (b in diesem Foto

)

und bei (a) sieht man gut eine der beiden gerundeten Schneiden (0,3 mm breit).

Das restliche, nicht benötigte Material wird mit Fingerfräsern grob weggefräst.

In diesem etwas unscharfen Foto

)

und bei (a) sieht man gut eine der beiden gerundeten Schneiden (0,3 mm breit).

Das restliche, nicht benötigte Material wird mit Fingerfräsern grob weggefräst.

In diesem etwas unscharfen Foto

sind beide Schneidenrundungen zu sehen. Das Schneidenteil des

Formfräsers wurde nun gehärtet (Herdplatte in der Küche die "Grundhitze",

Propangas-Brenner nur das Scheidenteil auf Rotglut, Wasser abschrecken, nicht

anlassen)

sind beide Schneidenrundungen zu sehen. Das Schneidenteil des

Formfräsers wurde nun gehärtet (Herdplatte in der Küche die "Grundhitze",

Propangas-Brenner nur das Scheidenteil auf Rotglut, Wasser abschrecken, nicht

anlassen)  . Im

Bild liegt rechts eine kleine Härteprobe. Bevor ich ein arbeitsintensives

Werkzeug herstelle, mache ich IMMER von der Materialstange eine Härteprobe. Es

ist peinlich, wenn man erst bei Härten bemerkt, daß es doch kein Silberstahl

war. Hier noch eine andere Sicht auf das Schneidenteil des Formfräsers Nr. 1

. Im

Bild liegt rechts eine kleine Härteprobe. Bevor ich ein arbeitsintensives

Werkzeug herstelle, mache ich IMMER von der Materialstange eine Härteprobe. Es

ist peinlich, wenn man erst bei Härten bemerkt, daß es doch kein Silberstahl

war. Hier noch eine andere Sicht auf das Schneidenteil des Formfräsers Nr. 1

. Und hier sind

beide Spanflächen mit der Stirn (!) einer kleinen Trennscheibe überschliffen

. Und hier sind

beide Spanflächen mit der Stirn (!) einer kleinen Trennscheibe überschliffen

.

Dabei darf man keinesfalls in die Schneiden hinein verkanten!!!! Das ergäbe

einen sehr unerwünschten negativen Spanwinkel. Man sieht auch, daß ich das

Zentrum, den Mittenfreistich, mit der Trennscheibe eingeschliffen habe,

ansonsten würde der Fräser nicht (gut) schneiden. Die Fräsversuche von gestern

habe ich für die Tests mit dem fertigen Formfräser wieder verwendet. Die

richtige Stellung im Teilgerät habe ich mit einem Winkel eingerichtet

.

Dabei darf man keinesfalls in die Schneiden hinein verkanten!!!! Das ergäbe

einen sehr unerwünschten negativen Spanwinkel. Man sieht auch, daß ich das

Zentrum, den Mittenfreistich, mit der Trennscheibe eingeschliffen habe,

ansonsten würde der Fräser nicht (gut) schneiden. Die Fräsversuche von gestern

habe ich für die Tests mit dem fertigen Formfräser wieder verwendet. Die

richtige Stellung im Teilgerät habe ich mit einem Winkel eingerichtet

.

Damit ich die Entstehung des Profils gut beobachten kann, habe ich die

Stirnflächen mit einem Edding geschwärzt

.

Damit ich die Entstehung des Profils gut beobachten kann, habe ich die

Stirnflächen mit einem Edding geschwärzt

. Der Formfräser

hat erwartungsgemäß sehr gut geschnitten, ich habe alles richtig gemacht und es

ist ja beileibe nicht der erste Formfräser, den ich selbst mache! Ich habe OHNE

Vorfräsen beide Seiten in einem (höhen-eingerichteten) Span angefräst. Beim

ersten Versuch stimmte die seitliche Ausrichtung noch nicht vollkommen

. Der Formfräser

hat erwartungsgemäß sehr gut geschnitten, ich habe alles richtig gemacht und es

ist ja beileibe nicht der erste Formfräser, den ich selbst mache! Ich habe OHNE

Vorfräsen beide Seiten in einem (höhen-eingerichteten) Span angefräst. Beim

ersten Versuch stimmte die seitliche Ausrichtung noch nicht vollkommen

.

Bei weiteren Versuchen habe ich seitlich um 0,1- und 0,05-mm-Beträge

nachgerichtet, bis es mir gefiel

.

Bei weiteren Versuchen habe ich seitlich um 0,1- und 0,05-mm-Beträge

nachgerichtet, bis es mir gefiel

, bis oben und

unten übereinstimmten. Der dünne Steg in der Mitte ist 0,35 dick (0,4 war

angestrebt) und die Seiten sind 0,95 dick (1 mm war das Ziel). Es ist nicht zu

schwierig, Formfräser selbst zu machen

, bis oben und

unten übereinstimmten. Der dünne Steg in der Mitte ist 0,35 dick (0,4 war

angestrebt) und die Seiten sind 0,95 dick (1 mm war das Ziel). Es ist nicht zu

schwierig, Formfräser selbst zu machen

.

In meinem Buch "Fräsen für

Modellbauer" Band 1 hatte ich schon im Jahre 2002 auf den Seiten 106

bis 109 die Herstellung von Eigenbau-Fräsern ausführlich erklärt.

.

In meinem Buch "Fräsen für

Modellbauer" Band 1 hatte ich schon im Jahre 2002 auf den Seiten 106

bis 109 die Herstellung von Eigenbau-Fräsern ausführlich erklärt.

Ich habe den Versuch

gemacht, ein 35 mm langes Materialstück zum Profil zu fräsen. Das war eindeutig

zu lang. Durch das Rattern hatte ich die Befürchtung, daß mir der wertvolle

Eigenbau-Fräser abbricht. Ich habe dann eine ganze Anzahl 26 mm lange Stücke

vorbereitet. Dabei steckt das 6-mm-Material über 12 mm in der Zange, 14 mm ragen

aus und das verfügbare Profil, das ich fräsen kann, ist etwa 8 mm lang, das gibt

am Ende 20 Teile (bei einer 0,2-mm-Säge).

In dem Foto

liegt links der

mit einem 5-mm-Schaft (Durchmesser 4,98 mm) vorgedrehte Rohling aus

8-mm-Silberstahl für den Fräser Nr. 2 (0,5-mm-Abrund-Formfräser) und darüber die

Härteprobe. Rechts liegen zwei 6-mm-Silberstahlrohlinge. Ich wollte daraus mit

dem vorhandenen Formfräser Nr. 1 einen Stempel für ein Schnittwerkzeug fräsen.

Weil ich die Schneiden dieses Formfräsers zu schmächtig gemacht hatte, ist eine

Schneide schon bei 0,5 mm Spantiefe abgebrochen und die andere wurde verbogen.

Ich wiederhole das vllt. später noch mit einem stabileren Fräser.

liegt links der

mit einem 5-mm-Schaft (Durchmesser 4,98 mm) vorgedrehte Rohling aus

8-mm-Silberstahl für den Fräser Nr. 2 (0,5-mm-Abrund-Formfräser) und darüber die

Härteprobe. Rechts liegen zwei 6-mm-Silberstahlrohlinge. Ich wollte daraus mit

dem vorhandenen Formfräser Nr. 1 einen Stempel für ein Schnittwerkzeug fräsen.

Weil ich die Schneiden dieses Formfräsers zu schmächtig gemacht hatte, ist eine

Schneide schon bei 0,5 mm Spantiefe abgebrochen und die andere wurde verbogen.

Ich wiederhole das vllt. später noch mit einem stabileren Fräser.

Bei "stehendem" Rundtisch

(mit ER-Zangenaufnahme im Zentrum) habe ich in den Rohling zuerst vier Spanräume

gefräst

.

Alle vier Spanflächen zeigen auf den Fräsermittelpunkt (schwarze Linien). Dann

habe ich 30° schrägstehend die Zahnrücken (a) angefräst

.

Alle vier Spanflächen zeigen auf den Fräsermittelpunkt (schwarze Linien). Dann

habe ich 30° schrägstehend die Zahnrücken (a) angefräst

.

Am Außenrand habe ich dabei sehr schmale Streifen (b) am Mantel des

Fräser-Rohlings stehen lassen. Vor dem Einstechen der Radiusform mit dem

1-mm-Schaftfräser habe ich mit diesem zuerst diese schmalen Streifen unter 15°

Schräglage angefräst. So entstanden die Freiflächen (a)

.

Am Außenrand habe ich dabei sehr schmale Streifen (b) am Mantel des

Fräser-Rohlings stehen lassen. Vor dem Einstechen der Radiusform mit dem

1-mm-Schaftfräser habe ich mit diesem zuerst diese schmalen Streifen unter 15°

Schräglage angefräst. So entstanden die Freiflächen (a)

und aus den nur etwa 3 mm langen Längskanten (b) wurden scharfe Schneiden. Die

15°-Schräge habe ich stehen lassen und als nächstes sehr langsam die Rundungen

0,7 mm tief eingestochen

und aus den nur etwa 3 mm langen Längskanten (b) wurden scharfe Schneiden. Die

15°-Schräge habe ich stehen lassen und als nächstes sehr langsam die Rundungen

0,7 mm tief eingestochen

.

Schon bei diesem Foto erkennt man die sauberen und exakten Radius-Flächen

(Freiflächen!). Damit ich mich an der Gradskala vom Teilkopf nicht ständig

verzähle, habe ich vier 90° Markierungen angebracht (Edding)

.

Schon bei diesem Foto erkennt man die sauberen und exakten Radius-Flächen

(Freiflächen!). Damit ich mich an der Gradskala vom Teilkopf nicht ständig

verzähle, habe ich vier 90° Markierungen angebracht (Edding)

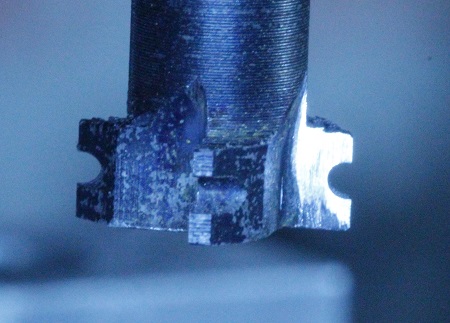

. Hier eine

Nahaufnahme des bereits gehärteten (nur das untere Stück mit den Schneiden auf

Hellrotglut bringen, der Schaft kann "kühl" bleiben, wenn man den auch

rotglühend macht, kann man darauf warten, daß er sich beim Abschrecken total

verzieht (Unrundlauf!), außerdem müßte man dann auch unbedingt anlassen)

Formfräsers Nr. 2. Die Spanflächen sind mit der kleinen Trennscheibe bereits

nach-(über-)schliffen

. Hier eine

Nahaufnahme des bereits gehärteten (nur das untere Stück mit den Schneiden auf

Hellrotglut bringen, der Schaft kann "kühl" bleiben, wenn man den auch

rotglühend macht, kann man darauf warten, daß er sich beim Abschrecken total

verzieht (Unrundlauf!), außerdem müßte man dann auch unbedingt anlassen)

Formfräsers Nr. 2. Die Spanflächen sind mit der kleinen Trennscheibe bereits

nach-(über-)schliffen

(nicht

verkanten, beide Hände sicher auflegen, Lupe, gutes Licht!). Mein schwenkbares

Teilgerät (Best.-Nr. bei mir: mz003 (€ 15,-) wird mit der 6-mm-Spannzange im

Schraubstock gespannt

(nicht

verkanten, beide Hände sicher auflegen, Lupe, gutes Licht!). Mein schwenkbares

Teilgerät (Best.-Nr. bei mir: mz003 (€ 15,-) wird mit der 6-mm-Spannzange im

Schraubstock gespannt

.

Der Bereich unter der Spannzange muß frei bleiben, weil ich hier einen

Haarwinkel aufstellen will

.

Der Bereich unter der Spannzange muß frei bleiben, weil ich hier einen

Haarwinkel aufstellen will

.

Die vier Kanten am Profil, die nun gerundet angefräst werden sollen, muß man

gründlich entgraten. Ansonsten ist die Arbeit mit dem Haarwinkel unnütz. Ich

drücke den Haarwinkel bei noch loser Spannzange kräftig gegen das senkrecht

stehende Profil und ziehe so das Spannrohr der Teilspindel fest (SW 13 hinter

der Alu-Teilscheibe). Damit sich die Spannzange bei diesem Festziehen nicht den

geringsten Betrag verdrehen kann, muß sowohl der Zangenkegel als auch das Innere

der Teilspindel VOLLKOMMEN fettfrei sein (Spiritus, Waschbenzin). Danach wird

die Teilspindel 90° verdreht und die erste Rundung kann gefräst werden

.

Die vier Kanten am Profil, die nun gerundet angefräst werden sollen, muß man

gründlich entgraten. Ansonsten ist die Arbeit mit dem Haarwinkel unnütz. Ich

drücke den Haarwinkel bei noch loser Spannzange kräftig gegen das senkrecht

stehende Profil und ziehe so das Spannrohr der Teilspindel fest (SW 13 hinter

der Alu-Teilscheibe). Damit sich die Spannzange bei diesem Festziehen nicht den

geringsten Betrag verdrehen kann, muß sowohl der Zangenkegel als auch das Innere

der Teilspindel VOLLKOMMEN fettfrei sein (Spiritus, Waschbenzin). Danach wird

die Teilspindel 90° verdreht und die erste Rundung kann gefräst werden

.

Im Bild sind bereits beide Seiten gerundet. Das Einrichten der Breite von 5 mm

mit dem X-Support war weniger problematisch. Aber auch die richtige

Höhen(ein)richtung ging per digitaler Höhen-Meßeinrichtung gut

.

Im Bild sind bereits beide Seiten gerundet. Das Einrichten der Breite von 5 mm

mit dem X-Support war weniger problematisch. Aber auch die richtige

Höhen(ein)richtung ging per digitaler Höhen-Meßeinrichtung gut

.

Im Bild sieht man, daß sich der "Steg" schon beim Fräsen mit dem Fräser Nr. 1

etwas nach unten verbogen hat (nur ganz vorn). Das ist kein Problem, ein

Hammerschlag auf einem Amboß genügt! Die Außenrundungen wurden jeweils in einem

Span angefräst, das vorgefräste Profil war in Richtung der "Höhe" erstaunlich

stabil. Noch einmal aus anderer Sicht

.

Im Bild sieht man, daß sich der "Steg" schon beim Fräsen mit dem Fräser Nr. 1

etwas nach unten verbogen hat (nur ganz vorn). Das ist kein Problem, ein

Hammerschlag auf einem Amboß genügt! Die Außenrundungen wurden jeweils in einem

Span angefräst, das vorgefräste Profil war in Richtung der "Höhe" erstaunlich

stabil. Noch einmal aus anderer Sicht

.

Nur die vordere Kante ist hier gerundet.

.

Nur die vordere Kante ist hier gerundet.

Die Teile müssen nun "nur"

noch abgesägt werden. In meinem Kramladen (Plasteschachtel mit Namen

"Rotorwerkzeuge") fand ich ein Metallkreissägeblatt Durchmesser 25 mm, 5 mm

Bohrung und 0,1 mm (!) dick (ein Stück papier ist 0,1 mm dick!). Für die exakte

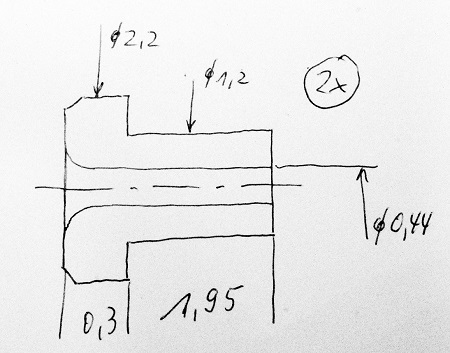

Aufnahme dieser Säge habe ich einen Sägedorn gedreht, nach dieser Handskizze:

.

Der Durchmesser 6 soll 5,98 bis 6,00 sein. Der Durchmesser 8 ist nur zum Klemmen

im 3-Backenfutter beim Gewindeschneiden M5 vorgesehen und dann beim Festziehen

der M5-Mutter. Der Durchmesser 5 ist etwa 4,95 bis 4,99 gedreht. Der Freistich

0,2 mm beim Sägedorn und auch bei der Druckscheibe muß unbedingt vorhanden sein,

die Säge wird nur außen am Rand geklemmt. Dieser Rand (rot markiert) am Sägedorn

MUSS auf der Maschine plangedreht werden, auf welcher der Dorn zum

Einsatz kommt. Die Sägeblattanlage am Sägedorn (2 mm breit) und auch die

Druckscheibe sollten eher 3 mm breit sein als nur 1 mm. Was ist noch zu sagen?

Wegen der geringen Kräfte dürfen beide Teile aus Messing gedreht sein. Hier nun

das Foto der Teile

.

Der Durchmesser 6 soll 5,98 bis 6,00 sein. Der Durchmesser 8 ist nur zum Klemmen

im 3-Backenfutter beim Gewindeschneiden M5 vorgesehen und dann beim Festziehen

der M5-Mutter. Der Durchmesser 5 ist etwa 4,95 bis 4,99 gedreht. Der Freistich

0,2 mm beim Sägedorn und auch bei der Druckscheibe muß unbedingt vorhanden sein,

die Säge wird nur außen am Rand geklemmt. Dieser Rand (rot markiert) am Sägedorn

MUSS auf der Maschine plangedreht werden, auf welcher der Dorn zum

Einsatz kommt. Die Sägeblattanlage am Sägedorn (2 mm breit) und auch die

Druckscheibe sollten eher 3 mm breit sein als nur 1 mm. Was ist noch zu sagen?

Wegen der geringen Kräfte dürfen beide Teile aus Messing gedreht sein. Hier nun

das Foto der Teile

.

Die erwähnten Außenränder, an denen die Säge anliegt, habe ich mit Strichen

markiert. Am Durchmesser 8 vom Sägedorn sind die Druckstellen vom Backenfutter

zu sehen. Die will man nicht am Zangen-Durchmesser 6 haben! Die Teile

zusammengeschraubt

.

Die erwähnten Außenränder, an denen die Säge anliegt, habe ich mit Strichen

markiert. Am Durchmesser 8 vom Sägedorn sind die Druckstellen vom Backenfutter

zu sehen. Die will man nicht am Zangen-Durchmesser 6 haben! Die Teile

zusammengeschraubt

. Man erkennt,

daß dieses dünne Sägeblatt auf einem möglichst großem Durchmesser "gehalten"

wird, um möglichst nicht zum Schwingen zu kommen. Hier nun die gesamte

Sägeeinrichtung auf meiner

Kleindrehmaschine, die ich sonst zum

Schlagzahnfräsen benutze

. Man erkennt,

daß dieses dünne Sägeblatt auf einem möglichst großem Durchmesser "gehalten"

wird, um möglichst nicht zum Schwingen zu kommen. Hier nun die gesamte

Sägeeinrichtung auf meiner

Kleindrehmaschine, die ich sonst zum

Schlagzahnfräsen benutze

.

Die Sägebewegung wird mit dem Quersupport gemacht und die Zustellung (Breite der

Teile) mit dem Obersupport. Im Vierstahlhalter ist die sog. Sägehalterung (mit

Aufnahme der Spannzangen vom Uhrmacherdrehstuhl) gespannt. Die Sägesituation in

einer Nahaufnahme

.

Die Sägebewegung wird mit dem Quersupport gemacht und die Zustellung (Breite der

Teile) mit dem Obersupport. Im Vierstahlhalter ist die sog. Sägehalterung (mit

Aufnahme der Spannzangen vom Uhrmacherdrehstuhl) gespannt. Die Sägesituation in

einer Nahaufnahme

.

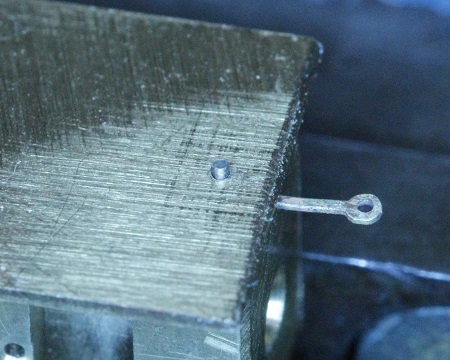

Das Profil steht senkrecht. Würde es waagerecht liegen, würden die Sägezähne es

verbiegen, das dünne Sägeblatt völlig zerbrechen. Nach einem sog. Startschnitt (mein

Buch) von etwa 0,5 mm Breite und Nullen des Obersupports schiebe ich

diesen jeweils gleiche Beträge (!) in Richtung Sägeblatt und schneide die Teile

ab. In dem Falle: Sägeblattbreite 0,1 mm plus gewünschte Teilbreite 0,25 mm =

0,35 mm. Es war in der Regel so, daß das Teil an einem feinen Grat hängenblieb

.

Das Profil steht senkrecht. Würde es waagerecht liegen, würden die Sägezähne es

verbiegen, das dünne Sägeblatt völlig zerbrechen. Nach einem sog. Startschnitt (mein

Buch) von etwa 0,5 mm Breite und Nullen des Obersupports schiebe ich

diesen jeweils gleiche Beträge (!) in Richtung Sägeblatt und schneide die Teile

ab. In dem Falle: Sägeblattbreite 0,1 mm plus gewünschte Teilbreite 0,25 mm =

0,35 mm. Es war in der Regel so, daß das Teil an einem feinen Grat hängenblieb

.

Nach Ausschalten der Maschine konnte ich das Teil mit den Fingern wegnehmen. Das

Gleiche noch einmal in einer Nahaufnahme

.

Nach Ausschalten der Maschine konnte ich das Teil mit den Fingern wegnehmen. Das

Gleiche noch einmal in einer Nahaufnahme

.

Man erkennt deutlich rundum den Grat, Metallbearbeitung ohne Gratbildung an den

Kanten gibt es kaum. Hier nun eine Anzahl der (schon) abgesägten "Knochen" im

Streichholzvergleich

.

Man erkennt deutlich rundum den Grat, Metallbearbeitung ohne Gratbildung an den

Kanten gibt es kaum. Hier nun eine Anzahl der (schon) abgesägten "Knochen" im

Streichholzvergleich

.

Am Anfang war ich wegen dem dünnen Sägeblatt ängstlich, gab wenig Vorschub. Das

hat an den Sägeflächen unliebsame Sägespuren ergeben. Erst als ich mutiger wurde

und wesentlich schnelle sägte, kam das Sägeblatt nicht mehr zum Schwingen und

die Sägespuren wurden deutlich weniger! Wie auch immer, die Arbeit hat sich

gelohnt, die 1-mm-Rundungen an den Enden der Teile sind gut zu erkennen. Auf

eine Rechtschreibprüfung verzichte ich heute, wer Fehler findet, darf sie

behalten...

.

Am Anfang war ich wegen dem dünnen Sägeblatt ängstlich, gab wenig Vorschub. Das

hat an den Sägeflächen unliebsame Sägespuren ergeben. Erst als ich mutiger wurde

und wesentlich schnelle sägte, kam das Sägeblatt nicht mehr zum Schwingen und

die Sägespuren wurden deutlich weniger! Wie auch immer, die Arbeit hat sich

gelohnt, die 1-mm-Rundungen an den Enden der Teile sind gut zu erkennen. Auf

eine Rechtschreibprüfung verzichte ich heute, wer Fehler findet, darf sie

behalten...

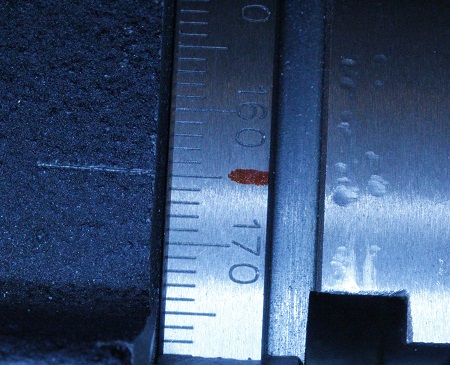

Von Schnitt zu Schnitt muß

ich den Obersupport-Schlitten 0,35 mm weiterschieben. Pro Kurbel-Umdrehung

bewegt sich der Schlitten 0,5 mm. Damit ich bei jedem 2. Schnitt nicht ständig

die 5 Hundertstel auszählen muß, habe ich rote Markierungen auf die

Skalenscheibe gemacht

. Fertig mit dem

Absägen, 200? 300 Teile? Auf jeden Fall reichlich

. Fertig mit dem

Absägen, 200? 300 Teile? Auf jeden Fall reichlich

.

Sie sind nun schon in der Entgratungstrommel....

.

Sie sind nun schon in der Entgratungstrommel....

Die Entgratungstrommel

ähnelt einem Betonmischer, die Drehzahl auch. Innen ist Schmirgelleinen

eingeklebt und zwei "Stolperschienen"

.

Der Antrieb ist ein kleiner Getriebemotor

.

Der Antrieb ist ein kleiner Getriebemotor

.

Die abgesägten Teile und "Schleifkörper" werden eingegeben und ich lasse das

Maschinchen mehrere Stunden drehen. Die Schleifkörper sind neuerdings bei mir

kleine Schleifscheiben, Schleifscheibenbruch und Bruchstücke von Trennscheiben

.

Die abgesägten Teile und "Schleifkörper" werden eingegeben und ich lasse das

Maschinchen mehrere Stunden drehen. Die Schleifkörper sind neuerdings bei mir

kleine Schleifscheiben, Schleifscheibenbruch und Bruchstücke von Trennscheiben

.

.

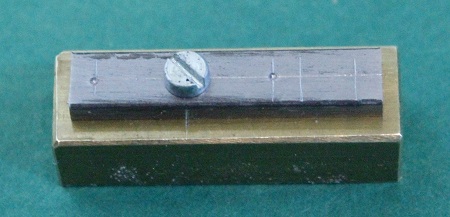

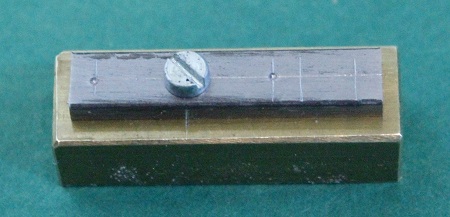

Jetzt stelle ich die

Bohrvorrichtung her. Das Unterteil (links im Bild

)

ist aus Messing mit einer M2-Bohrung. Rechts liegt das Oberteil, die Bohrplatte.

Für sie habe ich ein Vierkant-Silberstahlstück 5 x 5 mm (WILMS-Metall) zu einer

2,5 mm dicken Platte dünner gefräst und sie erhielt eine 2,1-mm-Bohrung. Die

beiden Teile wurden in etwa ausgerichtet, fest übereinandergeschraubt

)

ist aus Messing mit einer M2-Bohrung. Rechts liegt das Oberteil, die Bohrplatte.

Für sie habe ich ein Vierkant-Silberstahlstück 5 x 5 mm (WILMS-Metall) zu einer

2,5 mm dicken Platte dünner gefräst und sie erhielt eine 2,1-mm-Bohrung. Die

beiden Teile wurden in etwa ausgerichtet, fest übereinandergeschraubt

und bei den

beiden Körnungen 1,6, dann 1,9 gebohrt und Durchmesser 2 gerieben

und bei den

beiden Körnungen 1,6, dann 1,9 gebohrt und Durchmesser 2 gerieben

. Damit die

Platte nie verdreht auf das Unterteil gesteckt wird, erhielten beide Teile

Körnungen. Zur Sicherheit habe ich beim Reiben der zweiten Bohrung eine weitere

M2-Schraube verwendet

. Damit die

Platte nie verdreht auf das Unterteil gesteckt wird, erhielten beide Teile

Körnungen. Zur Sicherheit habe ich beim Reiben der zweiten Bohrung eine weitere

M2-Schraube verwendet

.

Die Teile wieder auseinandergenommen

.

Die Teile wieder auseinandergenommen

.

Oben rechts liegen zwei 2-mm-Ms-Bolzen als Verdrehungsschutz. Die ausragenden

Stücke habe ich 0,05 mm dünner gedreht und sie erhielten "Suchkanten". Die

2-mm-Bolzen hielten nicht fest genug im Unterteil (gezogenes Material ist meist

0,02 mm dünner als der Nenndurchmesser). Daher habe ich mit einem schweren

Seitenschneider Kerben in das Material gedrückt

.

Oben rechts liegen zwei 2-mm-Ms-Bolzen als Verdrehungsschutz. Die ausragenden

Stücke habe ich 0,05 mm dünner gedreht und sie erhielten "Suchkanten". Die

2-mm-Bolzen hielten nicht fest genug im Unterteil (gezogenes Material ist meist

0,02 mm dünner als der Nenndurchmesser). Daher habe ich mit einem schweren

Seitenschneider Kerben in das Material gedrückt

. Im

Schraubstock habe ich beide Bolzen bis zum Boden eingedrückt

. Im

Schraubstock habe ich beide Bolzen bis zum Boden eingedrückt

.

Die Bohrplatte kann nun recht lose aufgesteckt,

.

Die Bohrplatte kann nun recht lose aufgesteckt,

mit der M2-Schraube festgezogen und das Ganze auf der Fräsmaschine gespannt

werden. Mit einem (abgesetzten) 0,45-mm-Wendelbohrer bohre ich die Löcher

(Bohrbuchsen) im Abstand von exakt 4 mm (Koordinaten-Bohren) in die Bohrplatte

bis in das Ms-Unterteil hinein

mit der M2-Schraube festgezogen und das Ganze auf der Fräsmaschine gespannt

werden. Mit einem (abgesetzten) 0,45-mm-Wendelbohrer bohre ich die Löcher

(Bohrbuchsen) im Abstand von exakt 4 mm (Koordinaten-Bohren) in die Bohrplatte

bis in das Ms-Unterteil hinein

.

Nach Wegnahme der Bohrplatte wurden die Bohrungen von 0,45 auf 0,6 mm aufgebohrt

.

Nach Wegnahme der Bohrplatte wurden die Bohrungen von 0,45 auf 0,6 mm aufgebohrt

.

Danach habe ich mit einem 1-mm-Fingerfräser 0,17 mm tief das Lager für die Teile

eingefräst (digitale Höhen-Meßeinrichtung, wieder Koordinaten-Arbeit!)

.

Danach habe ich mit einem 1-mm-Fingerfräser 0,17 mm tief das Lager für die Teile

eingefräst (digitale Höhen-Meßeinrichtung, wieder Koordinaten-Arbeit!)

.

In der Nahaufnahme sieht man das erste Teil in diesem Lager liegen

.

In der Nahaufnahme sieht man das erste Teil in diesem Lager liegen

.

Die Bohrplatte wird aufgesteckt, so kann man das Teil 2 x 0,45 bohren

.

Die Bohrplatte wird aufgesteckt, so kann man das Teil 2 x 0,45 bohren

.

Die Bohrplatte ist weggenommen, die beiden Bohrungen sind zu erkennen

.

Die Bohrplatte ist weggenommen, die beiden Bohrungen sind zu erkennen

.

Eine Nahaufnahme

.

Eine Nahaufnahme

,

ausreichend genau gebohrt, wenn man die Dimensionen bedenkt! Die Bohrvorrichtung

ist fertig

,

ausreichend genau gebohrt, wenn man die Dimensionen bedenkt! Die Bohrvorrichtung

ist fertig

.

.

Die "Knochen" haben an den

vier Kanten vom mittleren "Steg" vom Absägen her feinen Grad, der spätestens

nach dem Farbespritzen unschön sichtbar würde. In

Querrichtung habe ich mit einem 2,5-mm-Schaftfräser einen 3 mm breiten und 1,5

mm tiefen Kanal eingefräst

.

Die Teile liegen nun nur noch an den gerudeten Enden im Lager, das genügt ja für

das Bohren. Im Stegbereich kann ich aber nun die Kanten (in der Regel ist es nur

eine!) mit einem spitzgeschliffenen Dreikantschaber entgraten. Außerdem lassen

sich die Teile so mit einer Pinzette besser einlegen und nach dem Bohren wieder

ausheben. Die Bohrplatte (Silberstahl) mit den 0,45-mm-Bohrungen wollte ich

ungern härten (Verzug !). Deshalb habe ich zwei Bohrbuchsen im Miniformat

gedreht

.

Die Teile liegen nun nur noch an den gerudeten Enden im Lager, das genügt ja für

das Bohren. Im Stegbereich kann ich aber nun die Kanten (in der Regel ist es nur

eine!) mit einem spitzgeschliffenen Dreikantschaber entgraten. Außerdem lassen

sich die Teile so mit einer Pinzette besser einlegen und nach dem Bohren wieder

ausheben. Die Bohrplatte (Silberstahl) mit den 0,45-mm-Bohrungen wollte ich

ungern härten (Verzug !). Deshalb habe ich zwei Bohrbuchsen im Miniformat

gedreht  und nur

diese gehärtet

und nur

diese gehärtet  .

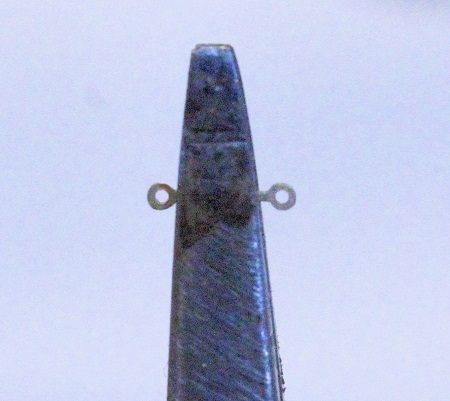

Der Durchmesser 1,2 paßt stramm in die auf 1,2 mm aufgebohrten 0,44-mm-Bohrungen

in der Bohrplatte. Nach dem Einpressen der Bohrbuchsen in die Bohrplatte sieht

die Vorrichtung nun so aus

.

Der Durchmesser 1,2 paßt stramm in die auf 1,2 mm aufgebohrten 0,44-mm-Bohrungen

in der Bohrplatte. Nach dem Einpressen der Bohrbuchsen in die Bohrplatte sieht

die Vorrichtung nun so aus

.

.

115 Teile sind gebohrt

,

das wird für das gesamte Modell reichen. Es sind ein paar "Gurken" dabei, doch

bei den Dimensionen erkennt man dies nicht und ich kann alle verwenden. Die

Teile sind aus Drehmessing gemacht und beim Biegen brechen sie erwartungsgemäß.

Ich habe sie auf einer Keramikplatte liegend mit dem Propangas-Brenner

vorsichtig ausgeglüht

,

das wird für das gesamte Modell reichen. Es sind ein paar "Gurken" dabei, doch

bei den Dimensionen erkennt man dies nicht und ich kann alle verwenden. Die

Teile sind aus Drehmessing gemacht und beim Biegen brechen sie erwartungsgemäß.

Ich habe sie auf einer Keramikplatte liegend mit dem Propangas-Brenner

vorsichtig ausgeglüht

,

man hat sie schnell VERbrannt. Ein Teil habe ich mit meiner

Spezialrundzange zu

einem Schäkel mit lichter Weite 0,6 mm gebogen

,

man hat sie schnell VERbrannt. Ein Teil habe ich mit meiner

Spezialrundzange zu

einem Schäkel mit lichter Weite 0,6 mm gebogen

.

Mittels eines eingesteckten 0,44-mm-Bohrerschafts konnte ich das Maß zu 2,05 mm

ermitteln. Das wird in der Folge gebraucht.

.

Mittels eines eingesteckten 0,44-mm-Bohrerschafts konnte ich das Maß zu 2,05 mm

ermitteln. Das wird in der Folge gebraucht.

Für das Biegen der

Schäkel habe ich an eine Kante einer 0,6 mm dicken Messingplatte mit längs (!)

angelegter Feile eine Rundung angefeilt

und darauf den

schon probegebogenen Schäkel gesteckt. Etwa 0,2 mm weiter nach innen versetzt,

habe ich eine 0,44-mm-Durchgangsbohrung durch die Platte gebohrt. In ein anderes

Materialstück habe ich nahe am Rand ebenfalls 0,44 mm gebohrt und dort mit

Sekundenkleber den abgelängten Teil eines 0,44-mm-Bohrerschafts eingeklebt

und darauf den

schon probegebogenen Schäkel gesteckt. Etwa 0,2 mm weiter nach innen versetzt,

habe ich eine 0,44-mm-Durchgangsbohrung durch die Platte gebohrt. In ein anderes

Materialstück habe ich nahe am Rand ebenfalls 0,44 mm gebohrt und dort mit

Sekundenkleber den abgelängten Teil eines 0,44-mm-Bohrerschafts eingeklebt

Das obere Ende

dieses 0,44-mm-Stabes hat rundum eine Suchkante (etwa 20°, Schleifstein). Darauf

stecke ich nach rechts ausragend einen Schäkel-Rohling und darauf die

0,6-mm-Platte mit der Rundung nach außen

Das obere Ende

dieses 0,44-mm-Stabes hat rundum eine Suchkante (etwa 20°, Schleifstein). Darauf

stecke ich nach rechts ausragend einen Schäkel-Rohling und darauf die

0,6-mm-Platte mit der Rundung nach außen

. Bei mehreren

Biegeversuchen habe ich die Rundung an der Platte noch soweit in geringen

Beträgen kürzer gefeilt, bis das mit einem kleinen Schraubenzieher umgebogene

Schäkelende exakt auf den gering überstehenden 0,44-mm-Zapfen stößt

. Bei mehreren

Biegeversuchen habe ich die Rundung an der Platte noch soweit in geringen

Beträgen kürzer gefeilt, bis das mit einem kleinen Schraubenzieher umgebogene

Schäkelende exakt auf den gering überstehenden 0,44-mm-Zapfen stößt

. Die

Kantenrundung stimmte am Ende so genau, daß es je einen hörbaren Knacks machte,

wenn das Auge auf den Zapfen stößt. 0,6-mm-Platte mit Schäkel kann ich vom

0,44-mm-Zapfen ziehen und dann den exakt gebogenen Schäkel von der Platte......

. Die

Kantenrundung stimmte am Ende so genau, daß es je einen hörbaren Knacks machte,

wenn das Auge auf den Zapfen stößt. 0,6-mm-Platte mit Schäkel kann ich vom

0,44-mm-Zapfen ziehen und dann den exakt gebogenen Schäkel von der Platte......

Erst als ich die Augen an

den Teilen und auch die Platte von 0,44 auf 0,47 aufgebohrt hatte, konnte ich

die Platte mit dem Schäkel leichtgängig vom 0,44-mm-Zapfen entnehmen. Für das

Aufbohren hielt ich die Teile mit den Augen kurz ausragend in einer Justierzange

. Nach dem

U-Biegen federte selbst das ausgeglühte Ms-Material noch gering auf. Mit einer

Pinzette habe ich die U´s "parallel" zusammengedrückt. Hier im Bild nun 150

Teile

. Nach dem

U-Biegen federte selbst das ausgeglühte Ms-Material noch gering auf. Mit einer

Pinzette habe ich die U´s "parallel" zusammengedrückt. Hier im Bild nun 150

Teile

.

.

Ich habe nun sehr

ausführlich die erste Variante vorgestellt, wie man diese Schäkel herstellen

kann: Profil fräsen, Teile absägen, Bohren, Biegen. In dieser Variante muß ich

später für die Takellage ((Mast-)Wantenverspannung usw.) noch Schäkel in zwei

weiteren Größen herstellen, die Arbeitsweise wäre gleich.

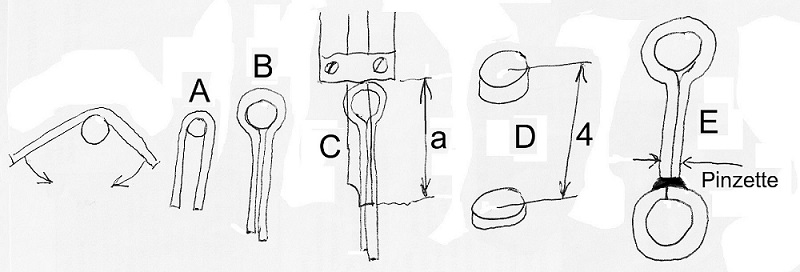

Inzwischen habe ich mir

noch mehrere andere Varianten ausgedacht, wie man diese Schäkel-Rohlinge auch

herstellen kann, die 2. Variante: aus Draht biegen und löten

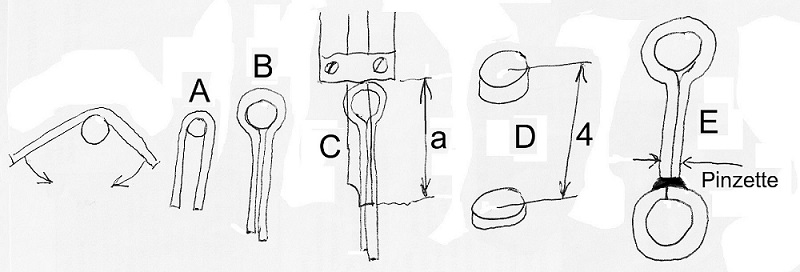

. Aus einer

Platte ragt ein 0,5-mm-Stahlstift etwa 1 mm aus. Um diesen Stift wird ein

0,25-mm-Kupferdraht zuerst U-förmig gebogen (A). Mit einer Justierzange werden

beide Schenkel aneinander gepresst (B). Die Schenkel sind noch überlang. Mit dem

eingestellten Tiefenmaß einer Schieblehre und einem Seitenschneider wird die

richtige Länge (a) abgeschnitten (C). Für das zweite "Auge" wird ein kleiner

Ring (0,25-mm-Cu-Draht, Innen-Ø 0,5 mm; Außen-Ø 1 mm), wie

hier beschrieben, verwendet. Um diesen Ring und

das gebogene Ösenteil zusammenzulöten, werden in eine Pertinax-Platte zwei

gedrehte 0,45-mm-Pertinax-Stifte auf 4 mm Abstand nur kurz ausragend eingebohrt

(D). Hier kann man die Teile aufstecken und zusammenlöten (E). Die leicht

aufgefederten Schenkel muß man dabei natürlich zusammenhalten - mit einer

Pinzette. Damit die Pinzette dabei nicht mit angelötet wird, drehe ich für beide

Pinzetten-Schnäbel Verlängerungen aus Alu, die aufgesteckt/-geklebt werden....

. Aus einer

Platte ragt ein 0,5-mm-Stahlstift etwa 1 mm aus. Um diesen Stift wird ein

0,25-mm-Kupferdraht zuerst U-förmig gebogen (A). Mit einer Justierzange werden

beide Schenkel aneinander gepresst (B). Die Schenkel sind noch überlang. Mit dem

eingestellten Tiefenmaß einer Schieblehre und einem Seitenschneider wird die

richtige Länge (a) abgeschnitten (C). Für das zweite "Auge" wird ein kleiner

Ring (0,25-mm-Cu-Draht, Innen-Ø 0,5 mm; Außen-Ø 1 mm), wie

hier beschrieben, verwendet. Um diesen Ring und

das gebogene Ösenteil zusammenzulöten, werden in eine Pertinax-Platte zwei

gedrehte 0,45-mm-Pertinax-Stifte auf 4 mm Abstand nur kurz ausragend eingebohrt

(D). Hier kann man die Teile aufstecken und zusammenlöten (E). Die leicht

aufgefederten Schenkel muß man dabei natürlich zusammenhalten - mit einer

Pinzette. Damit die Pinzette dabei nicht mit angelötet wird, drehe ich für beide

Pinzetten-Schnäbel Verlängerungen aus Alu, die aufgesteckt/-geklebt werden....

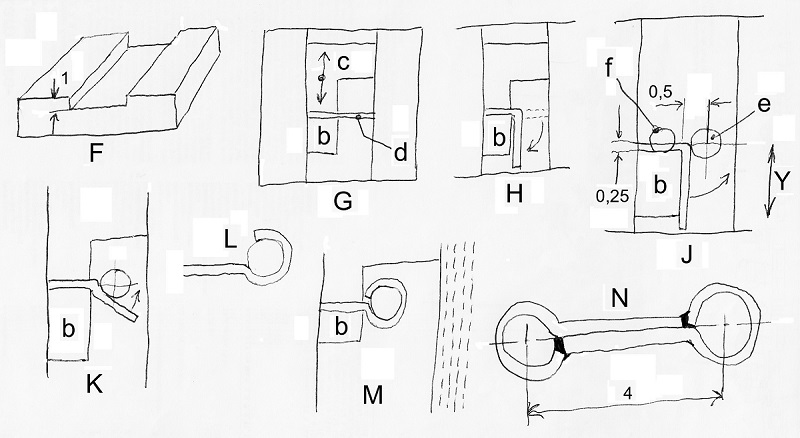

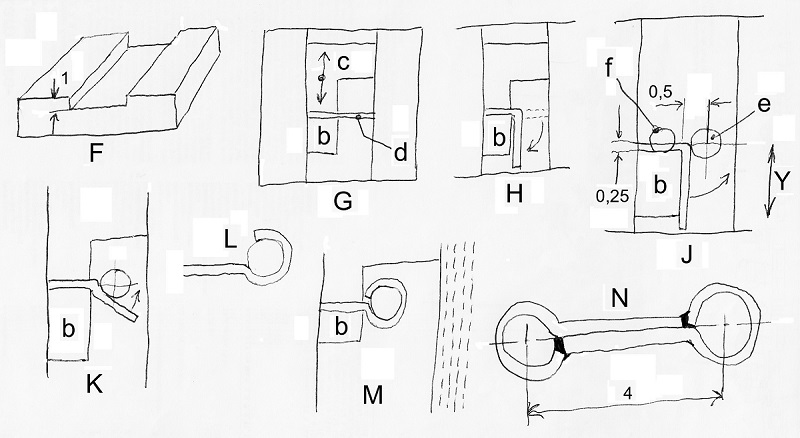

Die 3. Variante:

noch einmal 0,25-mm-Draht. In einer Biegevorrichtung (vergessen Sie in solchen

Fällen eine Rundzange) werden zwei Teile gebogen und zusammengelötet

. Für die

Biegevorrichtung wird in eine Ms-Platte ein flacher Kanal etwa nur 1 bis 1,5 mm

tief gefräst (F). Dieser Kanal hat noch nicht die endgültige Breite! In diesem

Kanal ist eine feste Backe (b) eingeklebt/-gelötet. Mit einer beweglichen Backe

(c) wird ein 0,25-mm-Cu-Draht (d) geklemmt, welcher die Länge der Breite des

Kanals hat (G). So kann der Draht rechtwinklig und sehr scharfkantig (Kupfer

erlaubt das) nach unten gebogen werden (H). Die (c) klemmt weiterhin den Draht.

Dieser wird nun um einen kurz ausragenden 0,5-mm-Stahlstift (e) gebogen, welcher

von unten in eine exakte Bohrung gesteckt wird (J). Wichtig ist die Einhaltung

der Maße 0,25 und 0,5 (Koordinaten-Bohren und -Fräsen, vgl. SchiffsModell

Hefte 9/2019 und 11/2019). Ein Tip: beim Einkleben der (b) wird diese

gegen einen "genullten" 4-mm-Zylinderstift (in Y-Richtung) geschoben. Das freie

Drahtende wird nun um den Stift gebogen (K). Dabei wird die volle Öse noch nicht

gebildet (L). In Zehntelspänen wird der Kanal an der rechten Seite stückweise

solange verbreitert, bis die auch zehntelweise verlängerten Drahtstücke fast

eine volle Öse bilden (M). Zwei solcher Biegestücke werden nun auf die Löthilfe

(D) gesteckt und zusammengelötet (N).

. Für die

Biegevorrichtung wird in eine Ms-Platte ein flacher Kanal etwa nur 1 bis 1,5 mm

tief gefräst (F). Dieser Kanal hat noch nicht die endgültige Breite! In diesem

Kanal ist eine feste Backe (b) eingeklebt/-gelötet. Mit einer beweglichen Backe

(c) wird ein 0,25-mm-Cu-Draht (d) geklemmt, welcher die Länge der Breite des

Kanals hat (G). So kann der Draht rechtwinklig und sehr scharfkantig (Kupfer

erlaubt das) nach unten gebogen werden (H). Die (c) klemmt weiterhin den Draht.

Dieser wird nun um einen kurz ausragenden 0,5-mm-Stahlstift (e) gebogen, welcher

von unten in eine exakte Bohrung gesteckt wird (J). Wichtig ist die Einhaltung

der Maße 0,25 und 0,5 (Koordinaten-Bohren und -Fräsen, vgl. SchiffsModell

Hefte 9/2019 und 11/2019). Ein Tip: beim Einkleben der (b) wird diese

gegen einen "genullten" 4-mm-Zylinderstift (in Y-Richtung) geschoben. Das freie

Drahtende wird nun um den Stift gebogen (K). Dabei wird die volle Öse noch nicht

gebildet (L). In Zehntelspänen wird der Kanal an der rechten Seite stückweise

solange verbreitert, bis die auch zehntelweise verlängerten Drahtstücke fast

eine volle Öse bilden (M). Zwei solcher Biegestücke werden nun auf die Löthilfe

(D) gesteckt und zusammengelötet (N).

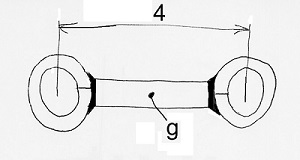

Bei der 4. Variante

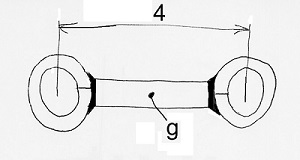

werden auf der (D) zwei Ringe (aus 0,25-mm-Cu-Draht) gesteckt und mit einem

Mittelstück (g) zusammengelötet

. Für das (g)

sehe ich drei Herstellungsvarianten: die einfachste, ich

fräste einen Riegel

(3 x 0,5 x 0,25 mm) oder ich löte zwei 0,25-mm-Cu-Drähte zusammen und länge sie

danach auf 3 mm ab oder ich quetsche ein gedrehtes Ms- oder Cu-Stück von etwa 5

mm Länge mit exakt Ø 0,332 (0,33 genügt) auf 0,25 mm dicke. Danach länge ich das

Stück auf 3 mm ab. Betr. das Quetschen siehe nächste Variante.

. Für das (g)

sehe ich drei Herstellungsvarianten: die einfachste, ich

fräste einen Riegel

(3 x 0,5 x 0,25 mm) oder ich löte zwei 0,25-mm-Cu-Drähte zusammen und länge sie

danach auf 3 mm ab oder ich quetsche ein gedrehtes Ms- oder Cu-Stück von etwa 5

mm Länge mit exakt Ø 0,332 (0,33 genügt) auf 0,25 mm dicke. Danach länge ich das

Stück auf 3 mm ab. Betr. das Quetschen siehe nächste Variante.

Eine interessante 5.

Variante geht so: Ich drehe einen Rohling aus Drehmessing, der wird

ausgeglüht und danach mit Hilfe der

Kniehebelpresse auf exakt 0,25 mm Dicke gequetscht

. Wie kann man

diese 0,25 mm einhalten? Für die Presse benötigt man je ein Unter- und ein

Oberteil (beides runde Platten) aus Silberstahl, weil ich sie härten will, die

Durchmesser etwa 7 bis 8 mm. Die Platte des Unterteils wird mit einem

2,5-mm-Fingerfräser sparsam überstirnt und sofort die digitale Meßleiste

(0,01-mm-Anzeige) des Höhensupports "genullt". Danach wird in mehreren geringen

Spänen in der Mitte quer eine 0,25 tiefe Nut gefräst (P), das Maß soll genau

eingehalten werden. Die obere Platte wird nur plangedreht. Beide Platten werden

gehärtet. Der gedrehte Rohling könnte so aussehen (Q). Ich würde dafür einen

Spitzdrehstahl (h) verwenden. Das Problem: in welchen Durchmesser muß ich

vordrehen, damit gequetscht eine bestimmte Breite erlangt wird? Bei (R) wird das

Ganze erklärt. Der gequetschte Querschnitt (oben) vom Steg wird in ein Rechteck

(0,25 x 0,15) und einen Kreis (Ø 0,25) zerlegt. Das Rechteck ist 0,0375 mm² groß

und der Kreis hat 0,04909 mm², beide zusammen 0,08659 mm². Um den Steg

auf die richtige Dicke und Breite zu quetschen, muß ich einen Stab von

0,08659 mm² drehen. Welchem Durchmesser dies entspricht, kann man mit der

Kreisflächenformel errechnen oder ganz einfach im Internet mit dem Kreisrechner

ermitteln (flaecheninhalt-von-kreis-kreisflaeche-berechnen als Suchwort!)

Der Kreisrechner gibt für diese Kreisfläche einen Durchmesser von 0,33204 mm an

WOW! Für unsere Dreherei genügen 0,33 mm. Ähnlich ist es bei den beiden Köpfen.

Ein gedrehter Durchmesser 0,55 mm ergibt nach den Quetschen auf 0,25 mm Dicke

einen Durchmesser von 1 mm, den wir haben wollen. Ob man die Kanten (j)

verrunden und wie man die Längen drehen muß, das müssen Versuche ergeben. Der

gedrehte Rohling wird in die 0,25 mm tiefe Nut gelegt und mit der oberen Platte

zusammengequetscht.

. Wie kann man

diese 0,25 mm einhalten? Für die Presse benötigt man je ein Unter- und ein

Oberteil (beides runde Platten) aus Silberstahl, weil ich sie härten will, die

Durchmesser etwa 7 bis 8 mm. Die Platte des Unterteils wird mit einem

2,5-mm-Fingerfräser sparsam überstirnt und sofort die digitale Meßleiste

(0,01-mm-Anzeige) des Höhensupports "genullt". Danach wird in mehreren geringen

Spänen in der Mitte quer eine 0,25 tiefe Nut gefräst (P), das Maß soll genau

eingehalten werden. Die obere Platte wird nur plangedreht. Beide Platten werden

gehärtet. Der gedrehte Rohling könnte so aussehen (Q). Ich würde dafür einen

Spitzdrehstahl (h) verwenden. Das Problem: in welchen Durchmesser muß ich

vordrehen, damit gequetscht eine bestimmte Breite erlangt wird? Bei (R) wird das

Ganze erklärt. Der gequetschte Querschnitt (oben) vom Steg wird in ein Rechteck

(0,25 x 0,15) und einen Kreis (Ø 0,25) zerlegt. Das Rechteck ist 0,0375 mm² groß

und der Kreis hat 0,04909 mm², beide zusammen 0,08659 mm². Um den Steg

auf die richtige Dicke und Breite zu quetschen, muß ich einen Stab von

0,08659 mm² drehen. Welchem Durchmesser dies entspricht, kann man mit der

Kreisflächenformel errechnen oder ganz einfach im Internet mit dem Kreisrechner

ermitteln (flaecheninhalt-von-kreis-kreisflaeche-berechnen als Suchwort!)

Der Kreisrechner gibt für diese Kreisfläche einen Durchmesser von 0,33204 mm an

WOW! Für unsere Dreherei genügen 0,33 mm. Ähnlich ist es bei den beiden Köpfen.

Ein gedrehter Durchmesser 0,55 mm ergibt nach den Quetschen auf 0,25 mm Dicke

einen Durchmesser von 1 mm, den wir haben wollen. Ob man die Kanten (j)

verrunden und wie man die Längen drehen muß, das müssen Versuche ergeben. Der

gedrehte Rohling wird in die 0,25 mm tiefe Nut gelegt und mit der oberen Platte

zusammengequetscht.

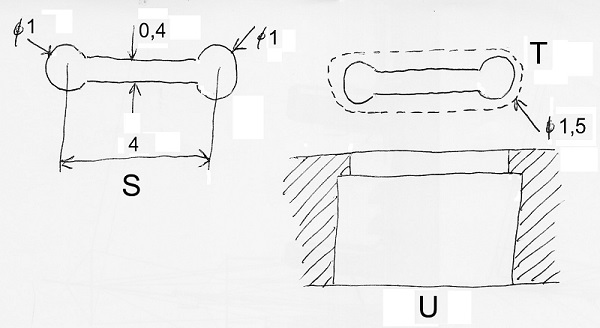

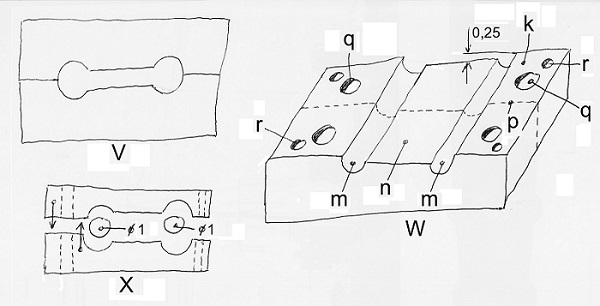

Die 6. Variante ist

bei richtiger Anwendung machbar, auch für einen Modellbauer, der

überdurchschnittlich gut drehen und fräsen kann: Die Teile werden aus

0,2-mm-Ms-Blech unter Benutzung der Kniehebelpresse gestanzt (Die Bohrpinole der

Fräsmaschine genügt bei den relativ geringen Kräften auch). Der Schnittstempel

wird mit zwei aus Silberstahl gefrästen Eigenbau-Formfräsern ähnlich der

Messing-Profile ganz

oben hergestellt und gehärtet. Hätte man einen 0,4-mm-Fingerfräser könnte man

den Durchbruch in der Schnittplatte (sie bleibt ungehärtet!) so herstellen:

bohren von zwei Löchern 4 mm Abstand, danach mit dem Minifräser bei

feststehendem Y-Support in Zehntel-Spänen tiefergehend die Nut zwischen den

beiden Bohrungen einfräsen. Die Kontur, wie bei (S) gezeichnet, muß nicht sehr

tief eingefräst werden 0,7 mm genügen

. Denn fast die

gesamte Dicke der Schnittplatte wird später von unten her z.B. mit einem

1,5-mm-Fingerfräser (oder auch größer) "größer gefräst", damit die Stanzteile

frei durchfallen können (T). (U) zeigt das im Querschnitt.

. Denn fast die

gesamte Dicke der Schnittplatte wird später von unten her z.B. mit einem

1,5-mm-Fingerfräser (oder auch größer) "größer gefräst", damit die Stanzteile

frei durchfallen können (T). (U) zeigt das im Querschnitt.

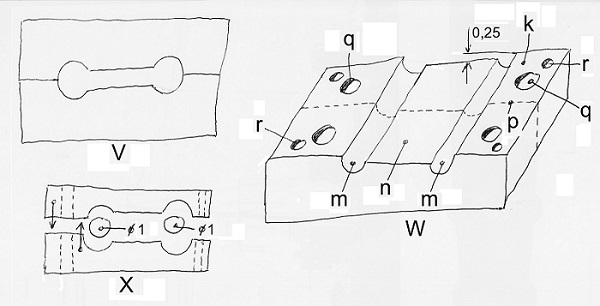

Man kann allerdings diese

spezielle Durchbruchsform auch anders "erzeugen", indem man die Schnittplatte

teilt (V)  . Eine

größere Platte (W) wird oben (k) sparsam überstirnt. Dann werden mit einem

0,5-mm-Radius-Fräser auf 4 mm Abstand die beiden Nuten in Zehntel-Spänen exakt

0,5 mm tief (digitale Höhen-Meßeinrichtung am Höhensupport) eingefräst und

danach die Fläche (n) 0,25 mm tiefer (digitale....) gefräst. Nun wird die Platte

in zwei Hälften zersägt (p), die paßgenau übereinander verschraubt und

verstiftet werden (X). Bei (W) habe ich die Schrauben-Bohrungen (q) und die

geriebenen Stift-Bohrungen (r) schon angedeutet. (X) macht deutlich, daß man für

das richtige Bohren/Reiben zwei 1-mm-Drähte einlegen muß. Wenn man richtig

gearbeitet hat, hat man am Ende eine Schnittplatte nach (V).

. Eine

größere Platte (W) wird oben (k) sparsam überstirnt. Dann werden mit einem

0,5-mm-Radius-Fräser auf 4 mm Abstand die beiden Nuten in Zehntel-Spänen exakt

0,5 mm tief (digitale Höhen-Meßeinrichtung am Höhensupport) eingefräst und

danach die Fläche (n) 0,25 mm tiefer (digitale....) gefräst. Nun wird die Platte

in zwei Hälften zersägt (p), die paßgenau übereinander verschraubt und

verstiftet werden (X). Bei (W) habe ich die Schrauben-Bohrungen (q) und die

geriebenen Stift-Bohrungen (r) schon angedeutet. (X) macht deutlich, daß man für

das richtige Bohren/Reiben zwei 1-mm-Drähte einlegen muß. Wenn man richtig

gearbeitet hat, hat man am Ende eine Schnittplatte nach (V).

Der Schnittstempel muß

vollkommen spielfrei in die Kontur der Schnittplatte passen. Bei zu viel

"Schnittluft" gibt es sog. Schnittgrat. Ist dieser vorhanden, so schraubt man

die Schnittplatte auseinander (Richtung nicht verwechseln, Markierung!) und

beschleift von Hand auf Schmirgelleinen die Flächen (k) in (W) solange, bis der

Stempel ohne Schnittluft gut schneidet....

zurück/back

|

home

, mit dem

Laserstrahl aus 0,2-mm-Messingblech scheiden lassen. Mein Freund Hans hat die

CAD-Zeichnungen angefertigt (Danke Hans!)

, mit dem

Laserstrahl aus 0,2-mm-Messingblech scheiden lassen. Mein Freund Hans hat die

CAD-Zeichnungen angefertigt (Danke Hans!)

. Die benötigte

Anzahl paßt mitsamt der Haltestege etwa auf eine Postkarte

. Die benötigte

Anzahl paßt mitsamt der Haltestege etwa auf eine Postkarte

(kleine Fotos anklicken).

In diesem Bild sehen wir 300 Schäkel an ihren Haltestegen. So vorbereitet habe

ich mich an div. Firmen gewandt, welche mit dem Laserstrahl schneiden. Das

Ergebnis: Ich habe keinen Betrieb gefunden, der mir die paar Teile schneidet.

Ich vermute, daß sich die Firmen mit derart unlukrativen Aufträgen nicht abgeben

möchten; sie wollen Riesen-Aufträge "an Land ziehen". Ein Mitarbeiter sagte mir

gar am Telefon, daß sie für einen Privatmann garnicht arbeiten dürfen -

Deutschland!

(kleine Fotos anklicken).

In diesem Bild sehen wir 300 Schäkel an ihren Haltestegen. So vorbereitet habe

ich mich an div. Firmen gewandt, welche mit dem Laserstrahl schneiden. Das

Ergebnis: Ich habe keinen Betrieb gefunden, der mir die paar Teile schneidet.

Ich vermute, daß sich die Firmen mit derart unlukrativen Aufträgen nicht abgeben

möchten; sie wollen Riesen-Aufträge "an Land ziehen". Ein Mitarbeiter sagte mir

gar am Telefon, daß sie für einen Privatmann garnicht arbeiten dürfen -

Deutschland! . Das Profil

würde dabei "stehend" und bei zwei Frässpänen nach 180°-Umschlag aus

6-mm-Rund-Ms entstehen. Rechts oben habe ich in meiner Ideenskizze den

Formfräser dargestellt. Die Höhenlage des Fräsers muß bei den zwei

Fräsdurchgängen exakt stimmen, ansonsten entsteht ein falsches Profil (unten)

mit Kanten (a) und Flächen (b). Das wollen wir nicht.

. Das Profil

würde dabei "stehend" und bei zwei Frässpänen nach 180°-Umschlag aus

6-mm-Rund-Ms entstehen. Rechts oben habe ich in meiner Ideenskizze den

Formfräser dargestellt. Die Höhenlage des Fräsers muß bei den zwei

Fräsdurchgängen exakt stimmen, ansonsten entsteht ein falsches Profil (unten)

mit Kanten (a) und Flächen (b). Das wollen wir nicht. . Dabei

entsteht das Profil quasi "liegend". Der erste Formfräser (1.) stellt jeweils

nach 180°-Umschlag beide Seiten her. Dieser Fräser hat einen Mindest-Durchmesser

von 6 mm und an der Stirnseite unbedingt einen eingedrehten (!) Freistich.

Wichtig ist das Maß 0,3, damit die Maße 0,4 und Durchmesser 1 überhaupt

entstehen können. Mit dem zweiten Fräser (2.) werden schließlich nur noch die

Enden auf 5 mm Breite des Profils abgerundet. In der Skizze ist die Schräge (b)

etwas übertrieben dargestellt, es reichen wenige Grad oder ein leichtes

Andrechseln mit dem Dreikantschaber am gedrehten Fräser-Rohling.

. Dabei

entsteht das Profil quasi "liegend". Der erste Formfräser (1.) stellt jeweils

nach 180°-Umschlag beide Seiten her. Dieser Fräser hat einen Mindest-Durchmesser

von 6 mm und an der Stirnseite unbedingt einen eingedrehten (!) Freistich.

Wichtig ist das Maß 0,3, damit die Maße 0,4 und Durchmesser 1 überhaupt

entstehen können. Mit dem zweiten Fräser (2.) werden schließlich nur noch die

Enden auf 5 mm Breite des Profils abgerundet. In der Skizze ist die Schräge (b)

etwas übertrieben dargestellt, es reichen wenige Grad oder ein leichtes

Andrechseln mit dem Dreikantschaber am gedrehten Fräser-Rohling. . Zuerst werden

die beiden sog. Spanräume gefräst. Dabei entstehen die Spanflächen (a), welche

exakt auf die Fräsermitte gerichtet sind (Spanwinkel

für das Fräsen von Messing immer 0° !). Von der Breite wird an beiden Seiten mit dem 1-mm-Fingerfräser 0,5 mm

weggenommen, damit das Maß 5 entsteht. Dann wird das Teilgerät je 15°

weitergedreht und so können die Freiflächen (b) ebenfalls noch mit dem

1-mm-Fingerfräser angefräst werden. Von dort wird bei gleicher Schräglage (15°)

mit dem 1-mm-Fingerfräser 1 mm tief mit sehr geringem Vorschub 2 x bis zu (c)

eingestochen.

. Zuerst werden

die beiden sog. Spanräume gefräst. Dabei entstehen die Spanflächen (a), welche

exakt auf die Fräsermitte gerichtet sind (Spanwinkel

für das Fräsen von Messing immer 0° !). Von der Breite wird an beiden Seiten mit dem 1-mm-Fingerfräser 0,5 mm

weggenommen, damit das Maß 5 entsteht. Dann wird das Teilgerät je 15°

weitergedreht und so können die Freiflächen (b) ebenfalls noch mit dem

1-mm-Fingerfräser angefräst werden. Von dort wird bei gleicher Schräglage (15°)

mit dem 1-mm-Fingerfräser 1 mm tief mit sehr geringem Vorschub 2 x bis zu (c)

eingestochen.

Die

Stücke sind 30 mm lang. Ich habe von beiden Seiten im Gleichlauffräsen (beim

Gegenlauffräsen rattert die gesamte Vorrichtung höllisch!) Material abgefräst,

Die

Stücke sind 30 mm lang. Ich habe von beiden Seiten im Gleichlauffräsen (beim

Gegenlauffräsen rattert die gesamte Vorrichtung höllisch!) Material abgefräst,

damit ich auf 1

mm Breite komme - mit Vorfrässpänen und ohne. (Im Bild ragt das

Ms-Stück knapp 17 mm aus der Spannzange). Wie auch immer, die kleine

Fahne hat sich stets weggebogen, sie weicht dem Fräser aus. Das Profil war vorn

0,3 bis 0,4 mm breiter als hinten an der Spannzange und selbst, wenn die

Ausraglänge nur noch 10 mm war

damit ich auf 1

mm Breite komme - mit Vorfrässpänen und ohne. (Im Bild ragt das

Ms-Stück knapp 17 mm aus der Spannzange). Wie auch immer, die kleine

Fahne hat sich stets weggebogen, sie weicht dem Fräser aus. Das Profil war vorn

0,3 bis 0,4 mm breiter als hinten an der Spannzange und selbst, wenn die

Ausraglänge nur noch 10 mm war

, gab es von

hinten nach vorn eine Breiten-Differenz von 0,15 mm. Zu viel für den Zweck. Das

Wegbiegen wäre mit Sicherheit später mit dem Formfräser noch deutlich größer,

weil ja der mittlere Steg nur 0,4 mm breit ist. Die verfügbare Profillänge war

in diesem letzten Fall nur 6 mm. Das gäbe nur 15 abgesägte Teile bei 0,2 mm

Kreissägen-Breite. Ich habe also die Variante "stehendes Profil fräsen" schnell

verworfen und auf die Variante "liegendes Profil" "umgeschaltet". Auch beim

liegenden Profil wird sich die Fahne wegbiegen, jedoch nicht seitlich, sondern

nach unten. Und dafür habe ich ja meine stapelbaren Schraubböcke (als

wichtigstes Zubehör für jede Fräsmaschine), die ich jeweils unterstellen kann.

Dann könnte man die Ausraglänge z.B. auch vergrößern.

, gab es von

hinten nach vorn eine Breiten-Differenz von 0,15 mm. Zu viel für den Zweck. Das

Wegbiegen wäre mit Sicherheit später mit dem Formfräser noch deutlich größer,

weil ja der mittlere Steg nur 0,4 mm breit ist. Die verfügbare Profillänge war

in diesem letzten Fall nur 6 mm. Das gäbe nur 15 abgesägte Teile bei 0,2 mm

Kreissägen-Breite. Ich habe also die Variante "stehendes Profil fräsen" schnell

verworfen und auf die Variante "liegendes Profil" "umgeschaltet". Auch beim

liegenden Profil wird sich die Fahne wegbiegen, jedoch nicht seitlich, sondern

nach unten. Und dafür habe ich ja meine stapelbaren Schraubböcke (als

wichtigstes Zubehör für jede Fräsmaschine), die ich jeweils unterstellen kann.

Dann könnte man die Ausraglänge z.B. auch vergrößern.

. Im

Bild liegt rechts eine kleine Härteprobe. Bevor ich ein arbeitsintensives

Werkzeug herstelle, mache ich IMMER von der Materialstange eine Härteprobe. Es

ist peinlich, wenn man erst bei Härten bemerkt, daß es doch kein Silberstahl

war. Hier noch eine andere Sicht auf das Schneidenteil des Formfräsers Nr. 1

. Im

Bild liegt rechts eine kleine Härteprobe. Bevor ich ein arbeitsintensives

Werkzeug herstelle, mache ich IMMER von der Materialstange eine Härteprobe. Es

ist peinlich, wenn man erst bei Härten bemerkt, daß es doch kein Silberstahl

war. Hier noch eine andere Sicht auf das Schneidenteil des Formfräsers Nr. 1

. Und hier sind

beide Spanflächen mit der Stirn (!) einer kleinen Trennscheibe überschliffen

. Und hier sind

beide Spanflächen mit der Stirn (!) einer kleinen Trennscheibe überschliffen

. Der Formfräser

hat erwartungsgemäß sehr gut geschnitten, ich habe alles richtig gemacht und es

ist ja beileibe nicht der erste Formfräser, den ich selbst mache! Ich habe OHNE

Vorfräsen beide Seiten in einem (höhen-eingerichteten) Span angefräst. Beim

ersten Versuch stimmte die seitliche Ausrichtung noch nicht vollkommen

. Der Formfräser

hat erwartungsgemäß sehr gut geschnitten, ich habe alles richtig gemacht und es

ist ja beileibe nicht der erste Formfräser, den ich selbst mache! Ich habe OHNE

Vorfräsen beide Seiten in einem (höhen-eingerichteten) Span angefräst. Beim

ersten Versuch stimmte die seitliche Ausrichtung noch nicht vollkommen

, bis oben und

unten übereinstimmten. Der dünne Steg in der Mitte ist 0,35 dick (0,4 war

angestrebt) und die Seiten sind 0,95 dick (1 mm war das Ziel). Es ist nicht zu

schwierig, Formfräser selbst zu machen

, bis oben und

unten übereinstimmten. Der dünne Steg in der Mitte ist 0,35 dick (0,4 war

angestrebt) und die Seiten sind 0,95 dick (1 mm war das Ziel). Es ist nicht zu

schwierig, Formfräser selbst zu machen

liegt links der

mit einem 5-mm-Schaft (Durchmesser 4,98 mm) vorgedrehte Rohling aus

8-mm-Silberstahl für den Fräser Nr. 2 (0,5-mm-Abrund-Formfräser) und darüber die

Härteprobe. Rechts liegen zwei 6-mm-Silberstahlrohlinge. Ich wollte daraus mit

dem vorhandenen Formfräser Nr. 1 einen Stempel für ein Schnittwerkzeug fräsen.

Weil ich die Schneiden dieses Formfräsers zu schmächtig gemacht hatte, ist eine

Schneide schon bei 0,5 mm Spantiefe abgebrochen und die andere wurde verbogen.

Ich wiederhole das vllt. später noch mit einem stabileren Fräser.

liegt links der

mit einem 5-mm-Schaft (Durchmesser 4,98 mm) vorgedrehte Rohling aus

8-mm-Silberstahl für den Fräser Nr. 2 (0,5-mm-Abrund-Formfräser) und darüber die

Härteprobe. Rechts liegen zwei 6-mm-Silberstahlrohlinge. Ich wollte daraus mit

dem vorhandenen Formfräser Nr. 1 einen Stempel für ein Schnittwerkzeug fräsen.

Weil ich die Schneiden dieses Formfräsers zu schmächtig gemacht hatte, ist eine

Schneide schon bei 0,5 mm Spantiefe abgebrochen und die andere wurde verbogen.

Ich wiederhole das vllt. später noch mit einem stabileren Fräser.

. Hier eine

Nahaufnahme des bereits gehärteten (nur das untere Stück mit den Schneiden auf

Hellrotglut bringen, der Schaft kann "kühl" bleiben, wenn man den auch

rotglühend macht, kann man darauf warten, daß er sich beim Abschrecken total

verzieht (Unrundlauf!), außerdem müßte man dann auch unbedingt anlassen)

Formfräsers Nr. 2. Die Spanflächen sind mit der kleinen Trennscheibe bereits

nach-(über-)schliffen

. Hier eine

Nahaufnahme des bereits gehärteten (nur das untere Stück mit den Schneiden auf

Hellrotglut bringen, der Schaft kann "kühl" bleiben, wenn man den auch

rotglühend macht, kann man darauf warten, daß er sich beim Abschrecken total

verzieht (Unrundlauf!), außerdem müßte man dann auch unbedingt anlassen)

Formfräsers Nr. 2. Die Spanflächen sind mit der kleinen Trennscheibe bereits

nach-(über-)schliffen

(nicht

verkanten, beide Hände sicher auflegen, Lupe, gutes Licht!). Mein schwenkbares

Teilgerät (Best.-Nr. bei mir: mz003 (€ 15,-) wird mit der 6-mm-Spannzange im

Schraubstock gespannt

(nicht

verkanten, beide Hände sicher auflegen, Lupe, gutes Licht!). Mein schwenkbares

Teilgerät (Best.-Nr. bei mir: mz003 (€ 15,-) wird mit der 6-mm-Spannzange im

Schraubstock gespannt

. Man erkennt,

daß dieses dünne Sägeblatt auf einem möglichst großem Durchmesser "gehalten"

wird, um möglichst nicht zum Schwingen zu kommen. Hier nun die gesamte

Sägeeinrichtung auf meiner

. Man erkennt,

daß dieses dünne Sägeblatt auf einem möglichst großem Durchmesser "gehalten"

wird, um möglichst nicht zum Schwingen zu kommen. Hier nun die gesamte

Sägeeinrichtung auf meiner

. Fertig mit dem

Absägen, 200? 300 Teile? Auf jeden Fall reichlich

. Fertig mit dem

Absägen, 200? 300 Teile? Auf jeden Fall reichlich

und bei den

beiden Körnungen 1,6, dann 1,9 gebohrt und Durchmesser 2 gerieben

und bei den

beiden Körnungen 1,6, dann 1,9 gebohrt und Durchmesser 2 gerieben

. Damit die

Platte nie verdreht auf das Unterteil gesteckt wird, erhielten beide Teile

Körnungen. Zur Sicherheit habe ich beim Reiben der zweiten Bohrung eine weitere

M2-Schraube verwendet

. Damit die

Platte nie verdreht auf das Unterteil gesteckt wird, erhielten beide Teile

Körnungen. Zur Sicherheit habe ich beim Reiben der zweiten Bohrung eine weitere

M2-Schraube verwendet

. Im

Schraubstock habe ich beide Bolzen bis zum Boden eingedrückt

. Im

Schraubstock habe ich beide Bolzen bis zum Boden eingedrückt

und darauf den

schon probegebogenen Schäkel gesteckt. Etwa 0,2 mm weiter nach innen versetzt,

habe ich eine 0,44-mm-Durchgangsbohrung durch die Platte gebohrt. In ein anderes

Materialstück habe ich nahe am Rand ebenfalls 0,44 mm gebohrt und dort mit

Sekundenkleber den abgelängten Teil eines 0,44-mm-Bohrerschafts eingeklebt

und darauf den

schon probegebogenen Schäkel gesteckt. Etwa 0,2 mm weiter nach innen versetzt,

habe ich eine 0,44-mm-Durchgangsbohrung durch die Platte gebohrt. In ein anderes

Materialstück habe ich nahe am Rand ebenfalls 0,44 mm gebohrt und dort mit

Sekundenkleber den abgelängten Teil eines 0,44-mm-Bohrerschafts eingeklebt

Das obere Ende

dieses 0,44-mm-Stabes hat rundum eine Suchkante (etwa 20°, Schleifstein). Darauf

stecke ich nach rechts ausragend einen Schäkel-Rohling und darauf die

0,6-mm-Platte mit der Rundung nach außen

Das obere Ende

dieses 0,44-mm-Stabes hat rundum eine Suchkante (etwa 20°, Schleifstein). Darauf

stecke ich nach rechts ausragend einen Schäkel-Rohling und darauf die

0,6-mm-Platte mit der Rundung nach außen

. Nach dem

U-Biegen federte selbst das ausgeglühte Ms-Material noch gering auf. Mit einer

Pinzette habe ich die U´s "parallel" zusammengedrückt. Hier im Bild nun 150

Teile

. Nach dem

U-Biegen federte selbst das ausgeglühte Ms-Material noch gering auf. Mit einer

Pinzette habe ich die U´s "parallel" zusammengedrückt. Hier im Bild nun 150

Teile  . Aus einer

Platte ragt ein 0,5-mm-Stahlstift etwa 1 mm aus. Um diesen Stift wird ein

0,25-mm-Kupferdraht zuerst U-förmig gebogen (A). Mit einer Justierzange werden

beide Schenkel aneinander gepresst (B). Die Schenkel sind noch überlang. Mit dem

eingestellten Tiefenmaß einer Schieblehre und einem Seitenschneider wird die

richtige Länge (a) abgeschnitten (C). Für das zweite "Auge" wird ein kleiner

Ring (0,25-mm-Cu-Draht, Innen-Ø 0,5 mm; Außen-Ø 1 mm), wie

. Aus einer

Platte ragt ein 0,5-mm-Stahlstift etwa 1 mm aus. Um diesen Stift wird ein

0,25-mm-Kupferdraht zuerst U-förmig gebogen (A). Mit einer Justierzange werden

beide Schenkel aneinander gepresst (B). Die Schenkel sind noch überlang. Mit dem

eingestellten Tiefenmaß einer Schieblehre und einem Seitenschneider wird die

richtige Länge (a) abgeschnitten (C). Für das zweite "Auge" wird ein kleiner

Ring (0,25-mm-Cu-Draht, Innen-Ø 0,5 mm; Außen-Ø 1 mm), wie  . Für die

Biegevorrichtung wird in eine Ms-Platte ein flacher Kanal etwa nur 1 bis 1,5 mm

tief gefräst (F). Dieser Kanal hat noch nicht die endgültige Breite! In diesem

Kanal ist eine feste Backe (b) eingeklebt/-gelötet. Mit einer beweglichen Backe

(c) wird ein 0,25-mm-Cu-Draht (d) geklemmt, welcher die Länge der Breite des

Kanals hat (G). So kann der Draht rechtwinklig und sehr scharfkantig (Kupfer

erlaubt das) nach unten gebogen werden (H). Die (c) klemmt weiterhin den Draht.

Dieser wird nun um einen kurz ausragenden 0,5-mm-Stahlstift (e) gebogen, welcher

von unten in eine exakte Bohrung gesteckt wird (J). Wichtig ist die Einhaltung

der Maße 0,25 und 0,5 (Koordinaten-Bohren und -Fräsen, vgl. SchiffsModell

Hefte 9/2019 und 11/2019). Ein Tip: beim Einkleben der (b) wird diese

gegen einen "genullten" 4-mm-Zylinderstift (in Y-Richtung) geschoben. Das freie

Drahtende wird nun um den Stift gebogen (K). Dabei wird die volle Öse noch nicht

gebildet (L). In Zehntelspänen wird der Kanal an der rechten Seite stückweise

solange verbreitert, bis die auch zehntelweise verlängerten Drahtstücke fast

eine volle Öse bilden (M). Zwei solcher Biegestücke werden nun auf die Löthilfe

(D) gesteckt und zusammengelötet (N).

. Für die

Biegevorrichtung wird in eine Ms-Platte ein flacher Kanal etwa nur 1 bis 1,5 mm

tief gefräst (F). Dieser Kanal hat noch nicht die endgültige Breite! In diesem

Kanal ist eine feste Backe (b) eingeklebt/-gelötet. Mit einer beweglichen Backe

(c) wird ein 0,25-mm-Cu-Draht (d) geklemmt, welcher die Länge der Breite des

Kanals hat (G). So kann der Draht rechtwinklig und sehr scharfkantig (Kupfer

erlaubt das) nach unten gebogen werden (H). Die (c) klemmt weiterhin den Draht.

Dieser wird nun um einen kurz ausragenden 0,5-mm-Stahlstift (e) gebogen, welcher

von unten in eine exakte Bohrung gesteckt wird (J). Wichtig ist die Einhaltung

der Maße 0,25 und 0,5 (Koordinaten-Bohren und -Fräsen, vgl. SchiffsModell

Hefte 9/2019 und 11/2019). Ein Tip: beim Einkleben der (b) wird diese

gegen einen "genullten" 4-mm-Zylinderstift (in Y-Richtung) geschoben. Das freie

Drahtende wird nun um den Stift gebogen (K). Dabei wird die volle Öse noch nicht

gebildet (L). In Zehntelspänen wird der Kanal an der rechten Seite stückweise

solange verbreitert, bis die auch zehntelweise verlängerten Drahtstücke fast

eine volle Öse bilden (M). Zwei solcher Biegestücke werden nun auf die Löthilfe

(D) gesteckt und zusammengelötet (N). . Für das (g)

sehe ich drei Herstellungsvarianten: die einfachste, ich

. Für das (g)

sehe ich drei Herstellungsvarianten: die einfachste, ich

. Wie kann man

diese 0,25 mm einhalten? Für die Presse benötigt man je ein Unter- und ein

Oberteil (beides runde Platten) aus Silberstahl, weil ich sie härten will, die

Durchmesser etwa 7 bis 8 mm. Die Platte des Unterteils wird mit einem

2,5-mm-Fingerfräser sparsam überstirnt und sofort die digitale Meßleiste

(0,01-mm-Anzeige) des Höhensupports "genullt". Danach wird in mehreren geringen

Spänen in der Mitte quer eine 0,25 tiefe Nut gefräst (P), das Maß soll genau

eingehalten werden. Die obere Platte wird nur plangedreht. Beide Platten werden

gehärtet. Der gedrehte Rohling könnte so aussehen (Q). Ich würde dafür einen

Spitzdrehstahl (h) verwenden. Das Problem: in welchen Durchmesser muß ich

vordrehen, damit gequetscht eine bestimmte Breite erlangt wird? Bei (R) wird das

Ganze erklärt. Der gequetschte Querschnitt (oben) vom Steg wird in ein Rechteck

(0,25 x 0,15) und einen Kreis (Ø 0,25) zerlegt. Das Rechteck ist 0,0375 mm² groß

und der Kreis hat 0,04909 mm², beide zusammen 0,08659 mm². Um den Steg

auf die richtige Dicke und Breite zu quetschen, muß ich einen Stab von

0,08659 mm² drehen. Welchem Durchmesser dies entspricht, kann man mit der

Kreisflächenformel errechnen oder ganz einfach im Internet mit dem Kreisrechner

ermitteln (flaecheninhalt-von-kreis-kreisflaeche-berechnen als Suchwort!)

Der Kreisrechner gibt für diese Kreisfläche einen Durchmesser von 0,33204 mm an

WOW! Für unsere Dreherei genügen 0,33 mm. Ähnlich ist es bei den beiden Köpfen.

Ein gedrehter Durchmesser 0,55 mm ergibt nach den Quetschen auf 0,25 mm Dicke

einen Durchmesser von 1 mm, den wir haben wollen. Ob man die Kanten (j)

verrunden und wie man die Längen drehen muß, das müssen Versuche ergeben. Der

gedrehte Rohling wird in die 0,25 mm tiefe Nut gelegt und mit der oberen Platte

zusammengequetscht.

. Wie kann man

diese 0,25 mm einhalten? Für die Presse benötigt man je ein Unter- und ein

Oberteil (beides runde Platten) aus Silberstahl, weil ich sie härten will, die

Durchmesser etwa 7 bis 8 mm. Die Platte des Unterteils wird mit einem

2,5-mm-Fingerfräser sparsam überstirnt und sofort die digitale Meßleiste