Drei Treppen

three stairs

An Bord des Zerstörers USS CASSIN YOUNG gab es neben zahlreichen Leitern auch drei Treppen: zwei kürzere vom Hauptdeck zum 1. Aufbaudeck und eine etwas längere von da hoch zum Signaldeck.

(Foto anklicken) Ich beginne mit der Herstellung der

Seitenwangen. Das sind U-Profile mit Langloch-Durchbrüchen. Direkt "von Bord"

habe ich die Maßverhältnisse und die Schräglagen der Decks abgenommen. Danach

habe ich eine Queransicht in doppelter Größe angefertigt (Foto).

(Foto anklicken) Um die ganz genauen Verhältnisse zu

haben, habe ich noch eine 10:1-Zeichnung vom U-Profil und vom oberen Ende der

Seitenwangen gezeichnet. Ohne eine solche Zeichnung kann man nicht sehr exakt

arbeiten.

(Foto anklicken) Und das ist schließlich die

Querschnittszeichnung vom kombinierten Präge- und Fräswerkzeug, das ich mir für

die Herstellung der U-Wangen ausgedacht habe. Ich beginne mit der in dieser

Zeichnung schraffierten Klemmplatte. Sie muß zuerst angefertigt werden.

So sieht sie aus. Der "Stab" oben hat eine

exakte Breite von 2,1 mm, das ist die innere Weite des U-Profils!

Das Unterteil erhält zuerst zwei

Spannstufen.

Umgekehrt werden oben in der Mitte die zwei

Nuten eingefräst. Zuerst wird mit einen 2,5-mm-Fingerfräser 1,4 mm tief gefräst

und dann mit einem 4-mm-Fräser noch 0,4 mm tief. Der Y-Support bleibt dabei fest

geklemmt. Nur max. 0,2 mm Spantiefe je Spandurchgang! Die Kanten werden leicht

gebrochen.

Das Stück muß später immer wieder gleich in

den Schraubstock gespannt werden, deswegen die Markierung "rechts".

Zwei kurze Blechstücke 3,9 mm breit werden

in die 4-mm-Nut gelegt, die...

Klemmplatte eingedrückt und längs

ausgerichtet.

So kann ich die 3,4-mm-Bohrungen mit einem

3,4-mm-Zentrierkörner auf das Unterteil übertragen.

Nach Wegnahme der Klemmplatte wird 2,4 mm

gebohrt (1 mm vorgebohrt, Koordinatenbohren wie schon bei der Klemmplatte,

gleiche Anfahrwerte!)

Und die Gewindebohrungen werden senkgebohrt

und die M3-Gewinde geschnitten.

Die Prägeschiene ist ebenfalls 2,1 mm breit

x 3 mm hoch.

An der oberen Kante wird eine Spannfahne

für einen Spannzapfen angefräst.

Für das Ausrichten des Unterteils (im

Maschinenschraubstock gespannt) werden wieder zwei kurze Blechstücke eingelegt

und bei geklemmter Pinole die Spanneisen angezogen, das hatten wir schon.

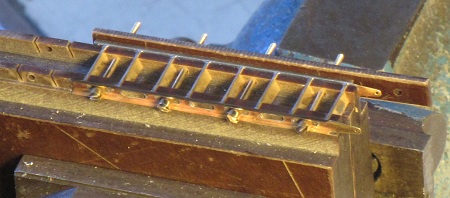

Acht geprägte U-Profile, sechs brauche ich

nur.

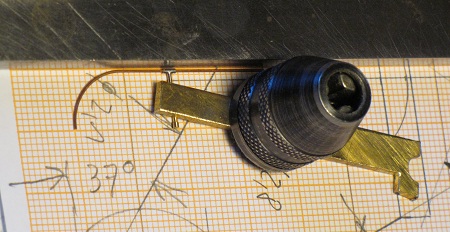

Ein Zentrierdorn wird bei

Spannzangenspannung gedreht mit den Durchmessern der Nutbreiten.

Der Zentrierdorn kommt in das Zangenfutter.

Er sticht leicht in die Prägenut. Der Schraubstock wird mit einem großen

Anschlagwinkel ausgerichtet und so geklemmt. Das klappt nur, wenn man sicher

ist, daß die Schraubstockseite exakt im Winkel zur festen Schraubstockbacke

liegt (bei allen Niederzugschraubstöcken sollte das so sein).

Ein U-Profil wird eingelegt, längs

ausgerichtet und mit der Klemmplatte festgehalten. Mit einem 2-mm-Fingerfräser

werden die Langloch-Durchbrüche in der Klemmplatte 1 mm tief vorgefräst. Damit

hat der 1-mm-Fräser dann nicht zu viel "zu tun". Danach werden die 1-mm-Nuten

bis unten etwa 0,2 mm tief in das Unterteil nach gleichen Anfahrwerten gefräst,

Tiefe dabei je Spandurchgang nur 0,2 mm!

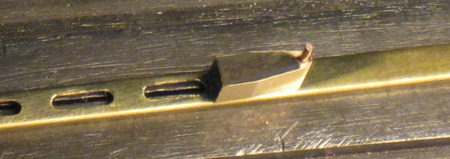

(Foto anklicken) Wenn man alles richtig gemacht hat, sind

die 1-mm-Langlöcher exakt in der Mitte vom U-Profil.

Dann noch 0,5-mm-Bohrungen für die oberen

"Aufhängungen" der Treppen.

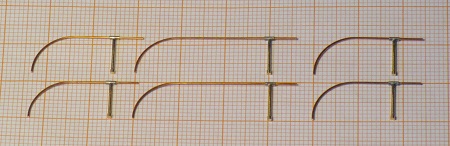

(Foto anklicken) Das sind die fast fertigen Seitenwangen

für drei Treppen. Es hat heute wieder alles so geklappt, wie ich mir das

vorgestellt hatte.

Mit einem 0,5-mm-Drahtstück wird ein

Frästeil für das...

Mit einem 0,5-mm-Drahtstück wird ein

Frästeil für das...

...Anreißen der oberen Konturen

aufgesteckt.

Die leicht konische Kontur habe ich mit

einer Trennscheibe unter Kopflupe angeschliffen. Rechts liegen die

schlagzahngefrästen "Scharnierteile" zur Befestigung der Treppen an den

Deckskanten.

Sie erhalten untergelötete Platten.

Das werden die Treppenstufen...

(Foto anklicken) ...0,45 mm dick abgesägt. (Für das Sägen

der späteren Lötvorrichtung steht mir eine 0,5 mm dicke Metallkreissäge zur

Verfügung!)

Die abgesägten Treppenstufen. Daß sie

"massiv" sind, erkennt man später am Modell kaum, denn kaum einer schaut sich

die Stufen von unten an.

Die Stufen in der Entgratungstrommel.

"Absägen" auf der Fräsmaschine. Eine

Novotex-Platte wird für die Lötvorrichtung getrennt. Der 10-mm-Fingerfräser

steht in der Mitte der 12-mm-Tischnut.

Zwei Stufen für die lichte Weite der

Seitenteile. Das Maß 0,1 mm weniger als die Länge der Stufen!

1,2-mm-Bohrungen für M1-Halteschrauben.

Dazu zwei Halteleisten aus

1,5-mm-Novotex-Platten, gleiche Bohrungsabstände.

Vor dem Sägen der Schlitze zum Einstecken

der Stufen muß die Vorrichtung exakt senkrecht ausgerichtet werden.

In 3-mm-Abständen werden die 0,5 mm breiten

Schlitze in einem Sägedurchgang gesägt. Die Sägetiefe muß vorher eingestellt

werden, denn man kann durch die Schräglage der Spindel nicht "nachstellen".

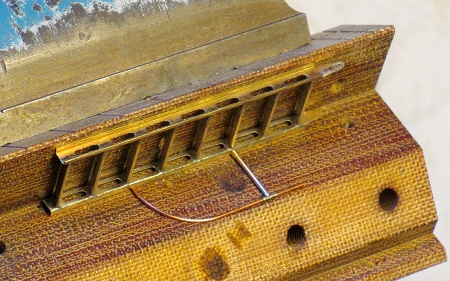

(Foto anklicken) Nach dem Verputzen der Vorrichtung können

zwei Seitenteile angelegt und mit den Novotex-Streifen und M1-Schrauben/-Muttern

festgehalten werden. Die Stufen sind zuvor eingesteckt. Die kleine Rolle rechts

mit dem Drahtstück bestimmt die richtige Längslage der Seitenteile.

Die Stufen sind eingelötet.

(Foto anklicken) Hier eine Nahaufnahme davon. Noch in der Vorrichtung

wird überschüssiges Lötzinn mit einem Dreikantschaber weggeschnitzt und

-geschliffen.

(Foto

anklicken) Eine fertige Treppe lehnt am Propangasbrenner.

Oben die Scharnierteile.

(Foto anklicken) Und so sieht es am Deck aus.

Die erste Treppe habe ich aus der

Lötvorrichtung sehr schlecht herausbekommen. Deshalb habe ich noch in der Mitte

eine 6 mm breite Nut längs eingefräst. So ließen sich die fertigen Treppen mit

einer Reißnadel gut aushebeln. Hier ist eine Treppe nur mit einer Novotex-Leiste

befestigt, damit ich an der anderen Seite das Lötzinn gut entfernen kann.

Die erste Treppe habe ich aus der

Lötvorrichtung sehr schlecht herausbekommen. Deshalb habe ich noch in der Mitte

eine 6 mm breite Nut längs eingefräst. So ließen sich die fertigen Treppen mit

einer Reißnadel gut aushebeln. Hier ist eine Treppe nur mit einer Novotex-Leiste

befestigt, damit ich an der anderen Seite das Lötzinn gut entfernen kann.

![]() (Foto anklicken) Hier wurde eine Treppe seitlich an die

Klemmplatte (weiter oben auf der Seite) geschraubt, damit ich die Treppenlichten

(Innenseiten) von Zinn befreien kann.

(Foto anklicken) Hier wurde eine Treppe seitlich an die

Klemmplatte (weiter oben auf der Seite) geschraubt, damit ich die Treppenlichten

(Innenseiten) von Zinn befreien kann.

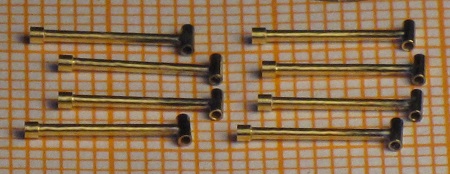

Die Treppengeländer haben an jeder Seite

eine Stütze. Aus je zwei Drehteilen werden sie (im Lötprisma) zusammengelötet.

Die Treppengeländer haben an jeder Seite

eine Stütze. Aus je zwei Drehteilen werden sie (im Lötprisma) zusammengelötet.

Diese Stützen müssen einen bestimmten

Abstand vom unteren, gerundeten Ende des Handlaufs haben. Das exakte Einkleben

(hier Abstand 18 mm) erfolgte ausgerichtet auf einem Stück Millimeterpapier.

Diese Stützen müssen einen bestimmten

Abstand vom unteren, gerundeten Ende des Handlaufs haben. Das exakte Einkleben

(hier Abstand 18 mm) erfolgte ausgerichtet auf einem Stück Millimeterpapier.

In der Mitte die Handläufe für die längere

Treppe.

In der Mitte die Handläufe für die längere

Treppe.

Im Lötprisma werden die Geländerstücke

schön genau rechtwinklig an die Treppen-Seitenwangen gelötet. Hier kann man

sicher sein, daß nix auseinanderfällt, denn es gibt reichlich "kalte"

Lötstellen, die das Gebilde zusammenhalten (nur Lötwasserlötung!)

Im Lötprisma werden die Geländerstücke

schön genau rechtwinklig an die Treppen-Seitenwangen gelötet. Hier kann man

sicher sein, daß nix auseinanderfällt, denn es gibt reichlich "kalte"

Lötstellen, die das Gebilde zusammenhalten (nur Lötwasserlötung!)

![]() (Foto anklicken) Die Ösen an den oberen Enden der

Handläufe wurden ebenfalls angelötet.

(Foto anklicken) Die Ösen an den oberen Enden der

Handläufe wurden ebenfalls angelötet.

(Foto anklicken) Die Treppen sind in das Modell

eingehängt. Eine Pappschablone stellt bei allen die richtige Schräglage her.

Untergelegte "Steine" (a) sichern diese Schrägstellungen.

(Foto anklicken) Die Treppen sind in das Modell

eingehängt. Eine Pappschablone stellt bei allen die richtige Schräglage her.

Untergelegte "Steine" (a) sichern diese Schrägstellungen.

Jetzt müssen Anlageböcke von besonderer

Form hergestellt werden. Zwei Profilstücke werden...

Jetzt müssen Anlageböcke von besonderer

Form hergestellt werden. Zwei Profilstücke werden...

...bei Auflage auf einem Stück Novotex

zusammengelötet.

...bei Auflage auf einem Stück Novotex

zusammengelötet.

Das ergibt ein Prisma mit eigenwilliger

Stirnfläche.

Das ergibt ein Prisma mit eigenwilliger

Stirnfläche.

Davon abgesägte 0,7 mm breite Scheiben.

Davon abgesägte 0,7 mm breite Scheiben.

An die Grundplatten mußten diese Scheiben

angeklebt werden. Löten geht hier kaum.

An die Grundplatten mußten diese Scheiben

angeklebt werden. Löten geht hier kaum.

(Foto anklicken) Erst nachdem diese Anlageböcke an die

Decks angeklebt wurden (Sekundenkleber, 0,3-mm-Drahtzugabe), konnten die

"Steine" weggenommen werden.

(Foto anklicken) Erst nachdem diese Anlageböcke an die

Decks angeklebt wurden (Sekundenkleber, 0,3-mm-Drahtzugabe), konnten die

"Steine" weggenommen werden.

Eine der Treppen ist ein Stück angehoben.

Eine der Treppen ist ein Stück angehoben.

(Foto anklicken) Die Verbindung von den Ösen an den

Handläufen bis hoch zur Reling stellen später selbstgemachte Micro-Ketten

(Gliedlänge 1 mm, Drahtstärke 0,14 mm) her. Die Ketten zu machen, wird ein

besonderes "Fest".

(Foto anklicken) Die Verbindung von den Ösen an den

Handläufen bis hoch zur Reling stellen später selbstgemachte Micro-Ketten

(Gliedlänge 1 mm, Drahtstärke 0,14 mm) her. Die Ketten zu machen, wird ein

besonderes "Fest".

![]()