Aus 9-mm-Drehmessing (Ms58) werden drei

Rohlinge mit Spannzapfen Durchmesser 5 x 10 vorbereitet und abgestochen.

Aus 9-mm-Drehmessing (Ms58) werden drei

Rohlinge mit Spannzapfen Durchmesser 5 x 10 vorbereitet und abgestochen.Drei Glocken

three ship´s bells

An Bord der USS CASSIN YOUNG finden wir insgesamt drei Schiffsglocken aus (hochglanzpoliertem) Messing. Sie haben einen unteren Durchmesser von 440 mm, das sind im M 1:50 genau 8,8 mm.

Die Fertigungsreihenfolge für diese Formdrehteile:

Aus 9-mm-Drehmessing (Ms58) werden drei

Rohlinge mit Spannzapfen Durchmesser 5 x 10 vorbereitet und abgestochen.

Aus 9-mm-Drehmessing (Ms58) werden drei

Rohlinge mit Spannzapfen Durchmesser 5 x 10 vorbereitet und abgestochen.

Auf dem Zapfen gespannt wird sauber

plangedreht und der Durchmesser auf 8,8 mm überdreht, dabei werden beide

Skalenringe für das nun folgende "gestufte Formdrehen" "genullt".

Auf dem Zapfen gespannt wird sauber

plangedreht und der Durchmesser auf 8,8 mm überdreht, dabei werden beide

Skalenringe für das nun folgende "gestufte Formdrehen" "genullt".

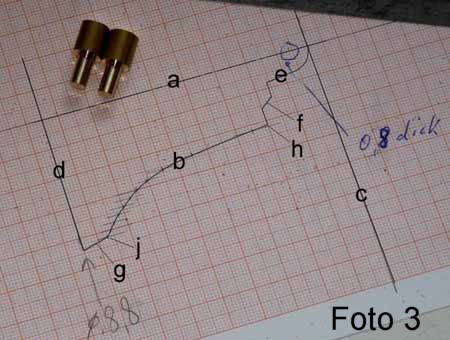

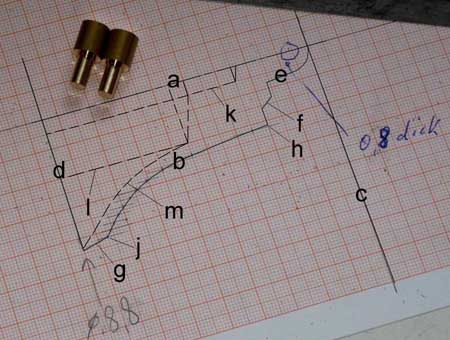

Die Kontur der Glocke (Kurve g, b und e)

wird 10-fach größer auf Millimeterpapier gezeichnet (nur eine Hälfte!), a ist

dabei die Mittellinie. Die Kurve b habe ich einer guten Schiffsdetail-Zeichnung

von Herbert Thiel

entnommen.

Die Kontur der Glocke (Kurve g, b und e)

wird 10-fach größer auf Millimeterpapier gezeichnet (nur eine Hälfte!), a ist

dabei die Mittellinie. Die Kurve b habe ich einer guten Schiffsdetail-Zeichnung

von Herbert Thiel

entnommen.

Von der Null-Startlinie (c in Foto 3) werden

nun, beim Durchmesser 8,8 beginnend, aus der Zeichnung herausgemessene

Stufenlängen in 0,2-mm-Höhenschritten (0,4-mm-Durchmesserreduzierungen von

Absatz zu Absatz!) angedreht. Zum Punkt h hin werden die Stufen dabei immer

länger.

Von der Null-Startlinie (c in Foto 3) werden

nun, beim Durchmesser 8,8 beginnend, aus der Zeichnung herausgemessene

Stufenlängen in 0,2-mm-Höhenschritten (0,4-mm-Durchmesserreduzierungen von

Absatz zu Absatz!) angedreht. Zum Punkt h hin werden die Stufen dabei immer

länger.

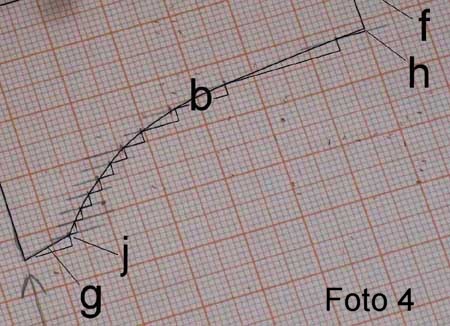

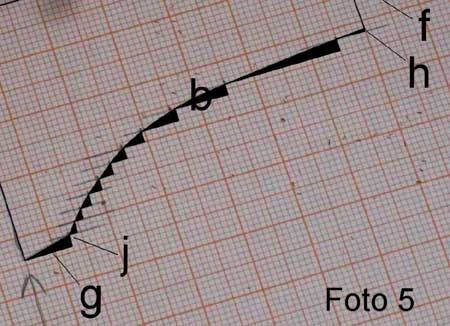

Das anschließend wegzudrechselnde Material

habe ich in diesem Bild geschwärzt.

Das anschließend wegzudrechselnde Material

habe ich in diesem Bild geschwärzt.

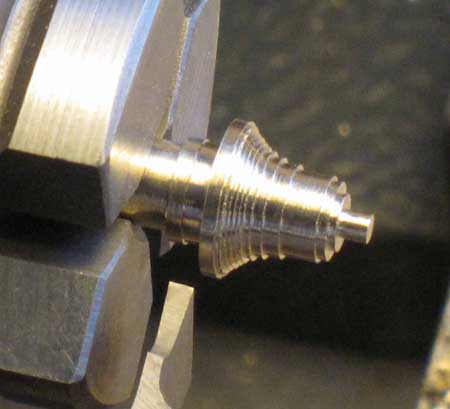

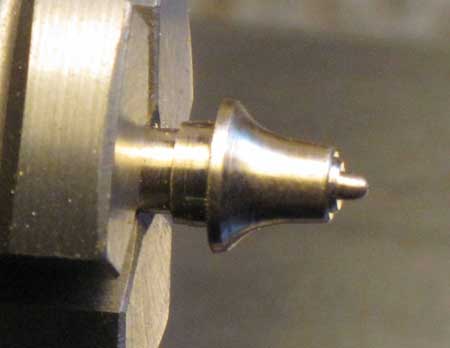

Sind alle Stufen angedreht, dann sieht das

Teil so aus. Die Schräge f vom Foto 3 ist hier noch als zweiter zylindrischer

Absatz zu sehen. Auch der kleine Absatz für die Aufhängelasche ich noch

zylindrisch.

Sind alle Stufen angedreht, dann sieht das

Teil so aus. Die Schräge f vom Foto 3 ist hier noch als zweiter zylindrischer

Absatz zu sehen. Auch der kleine Absatz für die Aufhängelasche ich noch

zylindrisch.

Fährt man die Stufenlängen bei voller

Konzentration gleich an, so sehen die Teile schon jetzt vollkommen gleich aus.

Fährt man die Stufenlängen bei voller

Konzentration gleich an, so sehen die Teile schon jetzt vollkommen gleich aus.

Sie werden nacheinander wieder eingespannt

und die Gesamtlänge wird etwa zur Hälfte tief eingestochen (Linie d in Foto 3).

Sie werden nacheinander wieder eingespannt

und die Gesamtlänge wird etwa zur Hälfte tief eingestochen (Linie d in Foto 3).

Nun wird der Stechdrehstahl schräg gestellt

und die konische Schräge (e in Foto 3) angestochen.

Nun wird der Stechdrehstahl schräg gestellt

und die konische Schräge (e in Foto 3) angestochen.

Der Rest wird mit einem Dreikantschaber

angedrechselt (die Rundung oben an der Aufhängelasche, das geschwärzte Material

von Foto 5, die Schräge f und die geringen Rundungen bei h und j in Foto

3)(Kopflupe!).

Der Rest wird mit einem Dreikantschaber

angedrechselt (die Rundung oben an der Aufhängelasche, das geschwärzte Material

von Foto 5, die Schräge f und die geringen Rundungen bei h und j in Foto

3)(Kopflupe!).

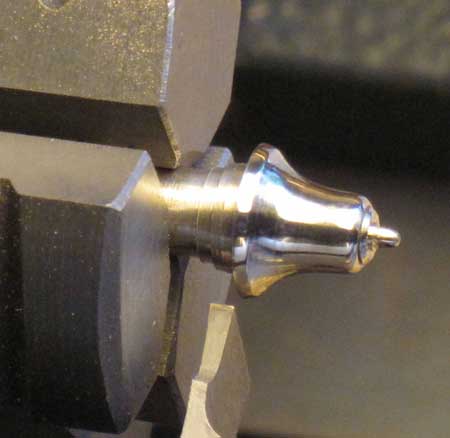

sieht danach so aus...

sieht danach so aus...

Hier sieht eine Glocke aus, wie die andere

heißt...eine Augenweite! Auf diese Weise kann man alle Formdrehteile vollkommen

gleich herstellen - und, ganz ohne CNC!

Hier sieht eine Glocke aus, wie die andere

heißt...eine Augenweite! Auf diese Weise kann man alle Formdrehteile vollkommen

gleich herstellen - und, ganz ohne CNC!

Als Nächstes habe ich die Aufhängelasche zu

einer Schlüsselweite von 0,8 mm im Teilkopf angefräst. Unten liegt bei diesem

Bild eine Aufhängevorrichtung.

Als Nächstes habe ich die Aufhängelasche zu

einer Schlüsselweite von 0,8 mm im Teilkopf angefräst. Unten liegt bei diesem

Bild eine Aufhängevorrichtung.

Mit einer (Stoff-)Schwabbelscheibe und

zugehöriger Polierpaste werden die drei Glocken auf Hochglanz geschwabbelt und

abgestochen...in die Aufhängelasche mittig ein 0,4-mm-Loch gebohrt.

Mit einer (Stoff-)Schwabbelscheibe und

zugehöriger Polierpaste werden die drei Glocken auf Hochglanz geschwabbelt und

abgestochen...in die Aufhängelasche mittig ein 0,4-mm-Loch gebohrt.

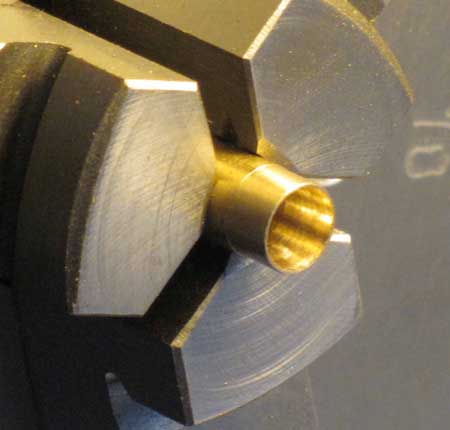

Damit man die Glocken für das innere

Ausdrehen überhaupt spannen kann, wird in ein rohrartiges Messingstück ein Konus

so eingedrechselt (Dreikantschaber), daß die Glocke gut paßt und nicht verkippen

kann.

Damit man die Glocken für das innere

Ausdrehen überhaupt spannen kann, wird in ein rohrartiges Messingstück ein Konus

so eingedrechselt (Dreikantschaber), daß die Glocke gut paßt und nicht verkippen

kann.

Mit sehr wenig Lötzinn wird nacheinander

jede Glocke in dieses Rohrstück gelötet. Es steht dabei senkrecht

(Propangas-Lötbrenner). Die gelbe Farbe kommt hier nicht von der Glut des Teils,

sondern vom Fotografieren bei Kunstlicht.

Mit sehr wenig Lötzinn wird nacheinander

jede Glocke in dieses Rohrstück gelötet. Es steht dabei senkrecht

(Propangas-Lötbrenner). Die gelbe Farbe kommt hier nicht von der Glut des Teils,

sondern vom Fotografieren bei Kunstlicht.

Das Rohrstück kann nun im Backenfutter

gespannt, plangedreht und der Innenraum zuerst ausgebohrt werden. Der

Glockenkörper ohne Aufhängelasche ist etwa 7 mm lang. Mit einem

1,4-mm-Wendelbohrer wird 6 mm tief gebohrt (k im nächsten Bild) und mit einem

4-mm-Bohrer nur 4 mm tief (l im Bild).

Das Rohrstück kann nun im Backenfutter

gespannt, plangedreht und der Innenraum zuerst ausgebohrt werden. Der

Glockenkörper ohne Aufhängelasche ist etwa 7 mm lang. Mit einem

1,4-mm-Wendelbohrer wird 6 mm tief gebohrt (k im nächsten Bild) und mit einem

4-mm-Bohrer nur 4 mm tief (l im Bild).

Danach wird die gekurvte Innenkontur (m)

ebenfalls mit einem Dreikantschaber ausgedrechselt.

Danach wird die gekurvte Innenkontur (m)

ebenfalls mit einem Dreikantschaber ausgedrechselt.

Das sieht dann so aus.

Das sieht dann so aus.

Nach dem Entlöten wird das Lötzinn mit einer

rotierenden Drahtbürste weggebürstet (Lötzinn ist sehr weich und läßt sich so

gut entfernen). Die drei fertig gedrehten Glocken sehen wir links. Die beiden kleineren

Glocken rechts wurden nach dem gleichen Verfahren hergestellt.

Nach dem Entlöten wird das Lötzinn mit einer

rotierenden Drahtbürste weggebürstet (Lötzinn ist sehr weich und läßt sich so

gut entfernen). Die drei fertig gedrehten Glocken sehen wir links. Die beiden kleineren

Glocken rechts wurden nach dem gleichen Verfahren hergestellt.

Fehlen noch die Glocken-Klöppel im Inneren.

Diese drehe ich aus einem Stück 2,5-mm-Rundmessing. Die Kugel hat einen

Durchmesser von 1,6 mm, das dünne Stück in der Mitte ist 0,6 und vorn wird eine

0,4-mm-Bohrung etwa zur halben Länge eingebohrt. Das hintere Stück ist 1,35

stark. Die Kugelform wurde hier mit dem Spitzstechstahl vorgedreht und mit dem

Dreikantschaber fertig "gedrechselt".

Fehlen noch die Glocken-Klöppel im Inneren.

Diese drehe ich aus einem Stück 2,5-mm-Rundmessing. Die Kugel hat einen

Durchmesser von 1,6 mm, das dünne Stück in der Mitte ist 0,6 und vorn wird eine

0,4-mm-Bohrung etwa zur halben Länge eingebohrt. Das hintere Stück ist 1,35

stark. Die Kugelform wurde hier mit dem Spitzstechstahl vorgedreht und mit dem

Dreikantschaber fertig "gedrechselt".

Aus 0,35-mm-Kupferdraht werden Ösen gebogen

und diese in die Klöppel eingeklebt....

Aus 0,35-mm-Kupferdraht werden Ösen gebogen

und diese in die Klöppel eingeklebt....

...danach der Klöppel in die

1,4-mm-Innenbohrung der Glocke. Nach dem Anbinden einer geflochtenen Schnur (die

typische Vierkantplatting) sind die Glocken nun fertig zur Montage am Modell.

Außen habe ich die Glocken mit einer Stoff-Schwabbelscheibe und mit Polierpaste

auf Hochglanz geschwabbelt.

...danach der Klöppel in die

1,4-mm-Innenbohrung der Glocke. Nach dem Anbinden einer geflochtenen Schnur (die

typische Vierkantplatting) sind die Glocken nun fertig zur Montage am Modell.

Außen habe ich die Glocken mit einer Stoff-Schwabbelscheibe und mit Polierpaste

auf Hochglanz geschwabbelt.

(Foto anklicken) Vierkantplatting als "Griff" an einer

Schiffsglocke (Foto: US-Navy).

(Foto anklicken) Vierkantplatting als "Griff" an einer

Schiffsglocke (Foto: US-Navy).

Die Glocke am Mastträger ist moniert. Damit

der Glanz bleibt, wurde die Glocke farblos lackiert und der Klöppel schwarz

gestrichen. Den "Griff" habe ich gedreht und mit hellgelber Farbe gestrichen. Im

Hintergrund erkennt man an einer kleinen Nagelbank vier Belegnägel (für

Flaggleinen). Diese sind, wie beim Original auch, aus Edelstahl gedreht. Auch

der (Plexi-)Glaskörper der Deckslampe an der Ecke ist farblos lackiert.

![]()