Helling-Bohrmaschine

slip drilling

machine

In der nächsten Zeit habe

ich oft in das Oberdeck meines Modells Bohrungen für Relingstützen und ähnliches

zu bohren. Ich will, daß diese Dinge sehr genau senkrecht stehen, denn nichts

ist unschöner an einem Schiffsmodell, als daß Lüfter usw., die lotrecht zur KWL

(Konstruktions-Wasserlinie) stehen sollten, schief stehen. Das sieht sogar das

Auge eines Laien.

In der Vergangenheit habe ich bereits eine

selbstgemachte Vorrichtung benutzt, welche hier links im Bild zu sehen ist. In

den Plexiglas-Klotz sind an den Längsseiten schmale 90°-Prismen eingefräst.

Boden und obere Fläche sind sehr genau rechtwinklig zu den Seiten gefräst und

oben ist eine Wasserwaagen-Linse aufgeschraubt. Mit einem Prisma kann man nun

einen Mast z.B. festhalten, nach der Linse diesen senkrecht ausrichten - und

warten, bis der Kleber getrocknet ist (bei 2-K-Kleber nur paar Minuten). Die

rote Doppel-Wasserwaage gibt es im Baumarkt. Für den Spannhals einer

Bohrmaschine (eine anständige Bohrmaschine hat so etwas!) könnte man eine

seitliche Klemmkonsole drehen/fräsen und an die obere Planfläche dieser Konsole

dieses rote Ding schrauben. So kann man die Bohrmaschine in beiden Richtungen

senkrecht halten...

In der Vergangenheit habe ich bereits eine

selbstgemachte Vorrichtung benutzt, welche hier links im Bild zu sehen ist. In

den Plexiglas-Klotz sind an den Längsseiten schmale 90°-Prismen eingefräst.

Boden und obere Fläche sind sehr genau rechtwinklig zu den Seiten gefräst und

oben ist eine Wasserwaagen-Linse aufgeschraubt. Mit einem Prisma kann man nun

einen Mast z.B. festhalten, nach der Linse diesen senkrecht ausrichten - und

warten, bis der Kleber getrocknet ist (bei 2-K-Kleber nur paar Minuten). Die

rote Doppel-Wasserwaage gibt es im Baumarkt. Für den Spannhals einer

Bohrmaschine (eine anständige Bohrmaschine hat so etwas!) könnte man eine

seitliche Klemmkonsole drehen/fräsen und an die obere Planfläche dieser Konsole

dieses rote Ding schrauben. So kann man die Bohrmaschine in beiden Richtungen

senkrecht halten...

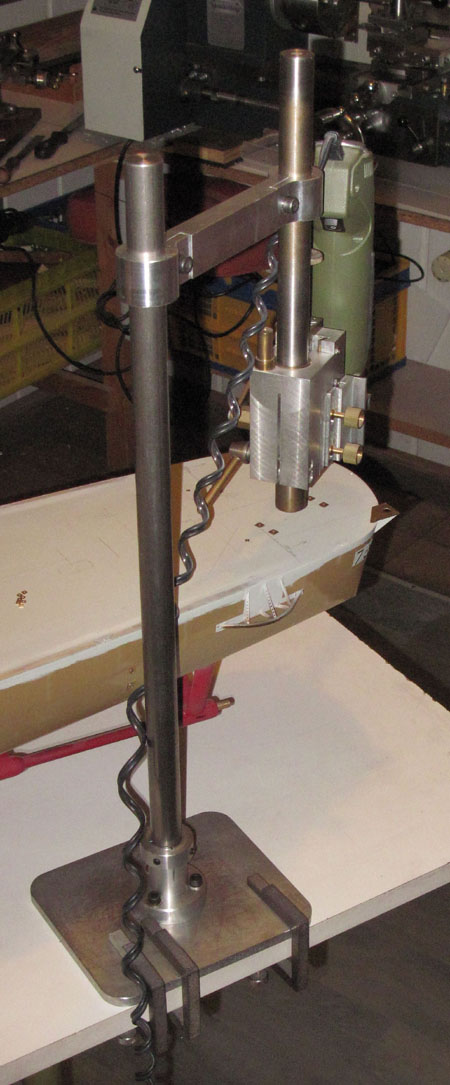

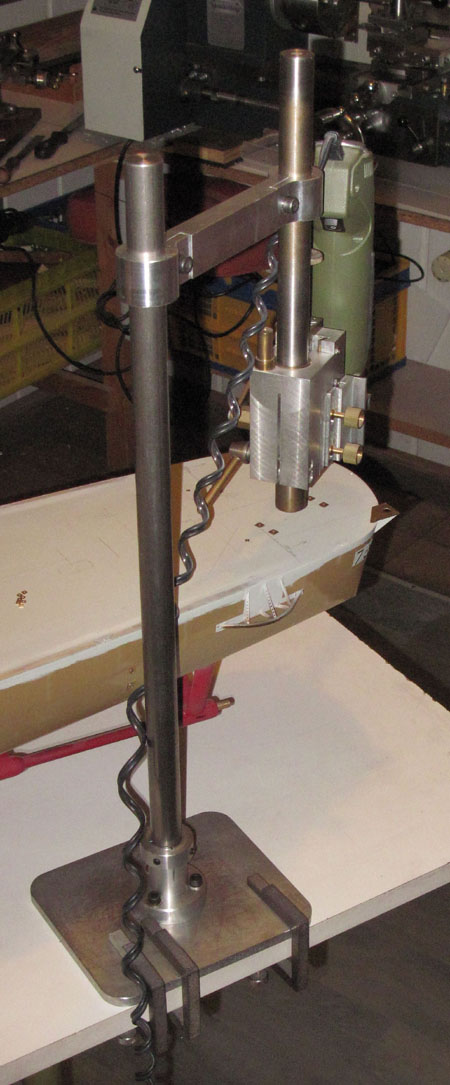

(Foto anklicken) Vorausgesetzt das Modell steht "auf

ebenen Kiel". Mein Hellingbrett ist mit der Wasserwaage ausgerichtet und auch

das Modell selbst steht waagerecht auf diesem Brett (Seite-Deck zu Seite-Deck

ist mit der Wasserwaage ausgerichtet, auch die KWL in Längsrichtung!). Für diese

Helling habe ich heute einen verstellbaren Helling-Bohrständer gebaut. An die

kurze senkrechte Auslegerstange (Durchmesser 20 mm) kann ich meinen

Eigenbau-Bohrständer in der Höhe verstellbar klemmen. Die hohe Stange ist 500 mm

lang, damit ich auch vorn am Bug bohren kann.

(Foto anklicken) Vorausgesetzt das Modell steht "auf

ebenen Kiel". Mein Hellingbrett ist mit der Wasserwaage ausgerichtet und auch

das Modell selbst steht waagerecht auf diesem Brett (Seite-Deck zu Seite-Deck

ist mit der Wasserwaage ausgerichtet, auch die KWL in Längsrichtung!). Für diese

Helling habe ich heute einen verstellbaren Helling-Bohrständer gebaut. An die

kurze senkrechte Auslegerstange (Durchmesser 20 mm) kann ich meinen

Eigenbau-Bohrständer in der Höhe verstellbar klemmen. Die hohe Stange ist 500 mm

lang, damit ich auch vorn am Bug bohren kann.

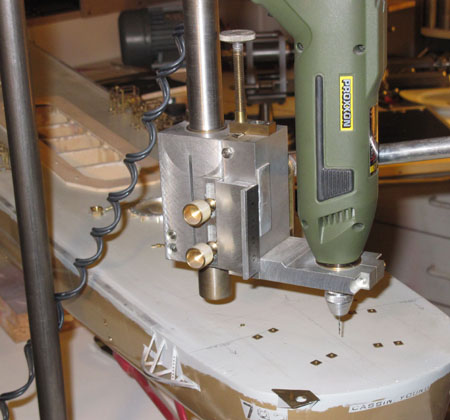

Beide 20-mm-Bohrungen in den oberen Träger

wurden in einer Einspannung mit einem 20-mm-Fingerfräser auf der Fräsmaschine in

Stufen (10 gebohrt, dann 14-, dann 16-mm-) eingestochen. Die Klemmung machen

hier noch zwei M6-Inbus-Schrauben. Sie werden bald durch große Knebelschrauben

ersetzt.

Beide 20-mm-Bohrungen in den oberen Träger

wurden in einer Einspannung mit einem 20-mm-Fingerfräser auf der Fräsmaschine in

Stufen (10 gebohrt, dann 14-, dann 16-mm-) eingestochen. Die Klemmung machen

hier noch zwei M6-Inbus-Schrauben. Sie werden bald durch große Knebelschrauben

ersetzt.

Der "Fuß" ist eine 8-mm-Alu-Platte vom

Schrotthändler. Die Flanschbuchse hat eine Klemmring-Spannung (vierfach

geschlitzt, Klemmring mit vier M5-Stiftschrauben). Wichtig ist, daß die

Boden-(Plan-)Fläche und die Bohrung in einer Einspannung gedreht werden. Nur so

steht die Stange genau senkrecht! Mit Klemmen (Schraubzwingen) ist die Platte am

Hellingbrett verschiebbar befestigt.

Der "Fuß" ist eine 8-mm-Alu-Platte vom

Schrotthändler. Die Flanschbuchse hat eine Klemmring-Spannung (vierfach

geschlitzt, Klemmring mit vier M5-Stiftschrauben). Wichtig ist, daß die

Boden-(Plan-)Fläche und die Bohrung in einer Einspannung gedreht werden. Nur so

steht die Stange genau senkrecht! Mit Klemmen (Schraubzwingen) ist die Platte am

Hellingbrett verschiebbar befestigt.

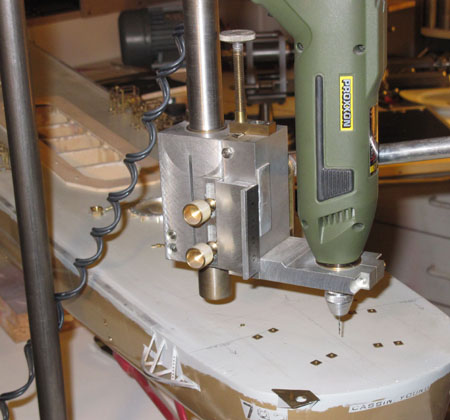

Die Ständerbohrmaschine am Ausleger. Der

Bauplan dazu kann bestellt werden (Best.-Nr. mz009, € 6,00).

Die Ständerbohrmaschine am Ausleger. Der

Bauplan dazu kann bestellt werden (Best.-Nr. mz009, € 6,00).

Der Bohrständer aus anderer Sicht.

Der Bohrständer aus anderer Sicht.

(Foto anklicken) Die andere Seite mit dem Bohrhebel. Ich

mache ungern für die Fa. mit den zwei XX Reklame, es ist Spielzeug zu lediglich

erträglichem Preis.

(Foto anklicken) Die andere Seite mit dem Bohrhebel. Ich

mache ungern für die Fa. mit den zwei XX Reklame, es ist Spielzeug zu lediglich

erträglichem Preis.

In den nächsten Tagen wird

der Ständer zu einem Kombi-Ständer gemacht. Der Auslegerarm bekommt eine Buchse für die

Spannzangen der Uhrmacher-Drehmaschine, damit ich auch Teile (z.B. für

Klebungen) senkrecht halten kann. Außerdem kann ich dann bei Bedarf mit kleinen

Fingerfräsern von Hand auch exakt senkrechte Senkungen in das (Sperrholz-)Deck

fräsen.

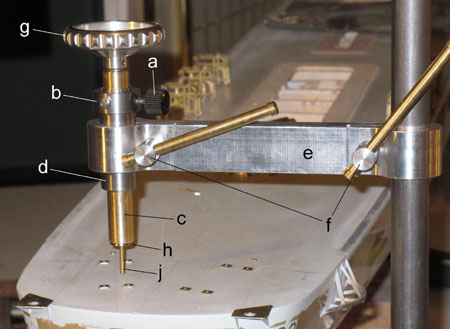

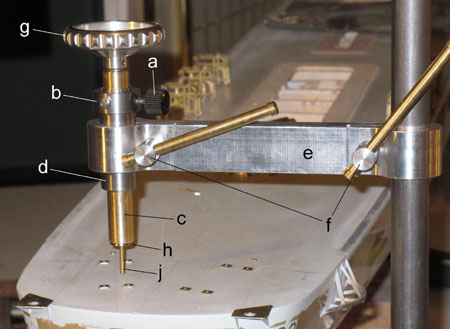

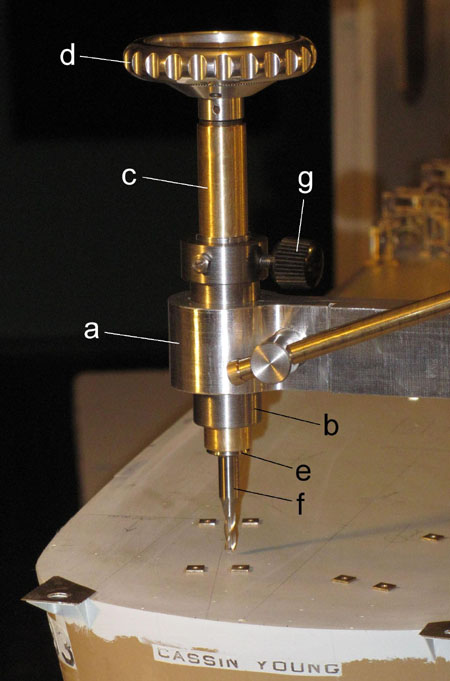

Der Auslegerarm (e) hat nun zwei

handliche Knebelschrauben (f). Wenn man die Rändelschraube (a) im Klemmring (b)

löst, läßt sich die Pinole (c) im Pinolenlager (d) in der Höhe verschieben. (g)

ist das Anzugsrohr von der Uhrmacherdrehmaschine; (h) eine Spannzange von dort

und (j) wäre ein Modellteil, das senkrecht irgendwo ein- oder anzukleben wäre.

Der Auslegerarm (e) hat nun zwei

handliche Knebelschrauben (f). Wenn man die Rändelschraube (a) im Klemmring (b)

löst, läßt sich die Pinole (c) im Pinolenlager (d) in der Höhe verschieben. (g)

ist das Anzugsrohr von der Uhrmacherdrehmaschine; (h) eine Spannzange von dort

und (j) wäre ein Modellteil, das senkrecht irgendwo ein- oder anzukleben wäre.

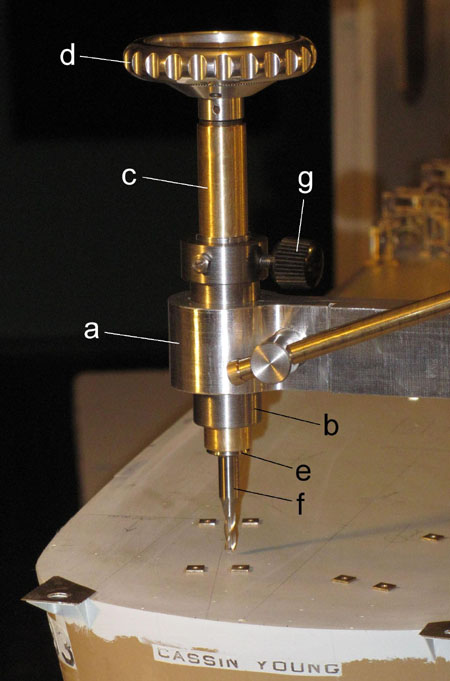

Hier die Möglichkeit, mit einem

Fingerfräser (f) auch waagerechte Senkungen in das Modelldeck zu fräsen. Der

Tragarm (a) klemmt das Pinolenlager (b). Es ist oben wieder vierfach geschlitzt,

hat einen Klemmring mit einer Rändelschraube (g). Wenn diese gelöst wird, kann

man die Pinole (c) mit dem Anzugsrohr (d), der Spannzange (e) und dem darin

geklemmten Fingerfräser (f) drehen. Die Höhenbewegung (Zustellung) würde man

vorsichtig von Hand machen. Die (c) hat einen Außendurchmesser von 13,98

(gezogenes Messing) und das (b) eine geriebene Bohrung 14 mm. Das Hellingbrett habe ich noch richtig starr

gemacht, weil es zuvor für den Zweck noch zu sehr geschwungen hat...

Hier die Möglichkeit, mit einem

Fingerfräser (f) auch waagerechte Senkungen in das Modelldeck zu fräsen. Der

Tragarm (a) klemmt das Pinolenlager (b). Es ist oben wieder vierfach geschlitzt,

hat einen Klemmring mit einer Rändelschraube (g). Wenn diese gelöst wird, kann

man die Pinole (c) mit dem Anzugsrohr (d), der Spannzange (e) und dem darin

geklemmten Fingerfräser (f) drehen. Die Höhenbewegung (Zustellung) würde man

vorsichtig von Hand machen. Die (c) hat einen Außendurchmesser von 13,98

(gezogenes Messing) und das (b) eine geriebene Bohrung 14 mm. Das Hellingbrett habe ich noch richtig starr

gemacht, weil es zuvor für den Zweck noch zu sehr geschwungen hat...

(Foto

anklicken) Hier benutze ich die eben gezeigte Zangen-Pinole, um sechs

kurze Relingstützen an Träger außerhalb des Decks anzukleben. Die Stützen müssen

an diesen Trägern stehen, damit der hintere Teil des 127-mm-Geschütztums mit dem

Hülsenauswurfschacht hier frei durchschwenken kann.

(Foto

anklicken) Hier benutze ich die eben gezeigte Zangen-Pinole, um sechs

kurze Relingstützen an Träger außerhalb des Decks anzukleben. Die Stützen müssen

an diesen Trägern stehen, damit der hintere Teil des 127-mm-Geschütztums mit dem

Hülsenauswurfschacht hier frei durchschwenken kann.

(Foto

anklicken) Für das Ankleben jeder einzelnen Stütze mit den angelöteten,

kleinen Vierkantplatten wird je ein Tropfen 2-K-Kleber "angerührt". Da dieser

UHU-Kleber aber schon nach etwa 3 Minuten aushärtet, ist dennoch zügiges

Arbeiten gegeben.

(Foto

anklicken) Für das Ankleben jeder einzelnen Stütze mit den angelöteten,

kleinen Vierkantplatten wird je ein Tropfen 2-K-Kleber "angerührt". Da dieser

UHU-Kleber aber schon nach etwa 3 Minuten aushärtet, ist dennoch zügiges

Arbeiten gegeben.

(Foto anklicken) Hier noch eine andere Sicht. Man erkennt

die exakte Senkrechtstellung aller Stützen, die Vorrichtung ist "Gold wert"! Vom

127-mm-Turm ist nur der runde (Alu-)Deckssockel zu sehen. Das Deckshaus steht

hier in der haargenau gleichen Schräglage auf einer Spanplatte und damit recht

praktisch auf meiner Werkbank, wie es auch auf dem Modelldeck steht. Eine der

drei (M5-)Ausrichtschrauben ist in den Mitte des 127-mm-Sockels zu sehen .

(Foto anklicken) Hier noch eine andere Sicht. Man erkennt

die exakte Senkrechtstellung aller Stützen, die Vorrichtung ist "Gold wert"! Vom

127-mm-Turm ist nur der runde (Alu-)Deckssockel zu sehen. Das Deckshaus steht

hier in der haargenau gleichen Schräglage auf einer Spanplatte und damit recht

praktisch auf meiner Werkbank, wie es auch auf dem Modelldeck steht. Eine der

drei (M5-)Ausrichtschrauben ist in den Mitte des 127-mm-Sockels zu sehen .

13

zurück/back |

home

In der Vergangenheit habe ich bereits eine

selbstgemachte Vorrichtung benutzt, welche hier links im Bild zu sehen ist. In

den Plexiglas-Klotz sind an den Längsseiten schmale 90°-Prismen eingefräst.

Boden und obere Fläche sind sehr genau rechtwinklig zu den Seiten gefräst und

oben ist eine Wasserwaagen-Linse aufgeschraubt. Mit einem Prisma kann man nun

einen Mast z.B. festhalten, nach der Linse diesen senkrecht ausrichten - und

warten, bis der Kleber getrocknet ist (bei 2-K-Kleber nur paar Minuten). Die

rote Doppel-Wasserwaage gibt es im Baumarkt. Für den Spannhals einer

Bohrmaschine (eine anständige Bohrmaschine hat so etwas!) könnte man eine

seitliche Klemmkonsole drehen/fräsen und an die obere Planfläche dieser Konsole

dieses rote Ding schrauben. So kann man die Bohrmaschine in beiden Richtungen

senkrecht halten...

In der Vergangenheit habe ich bereits eine

selbstgemachte Vorrichtung benutzt, welche hier links im Bild zu sehen ist. In

den Plexiglas-Klotz sind an den Längsseiten schmale 90°-Prismen eingefräst.

Boden und obere Fläche sind sehr genau rechtwinklig zu den Seiten gefräst und

oben ist eine Wasserwaagen-Linse aufgeschraubt. Mit einem Prisma kann man nun

einen Mast z.B. festhalten, nach der Linse diesen senkrecht ausrichten - und

warten, bis der Kleber getrocknet ist (bei 2-K-Kleber nur paar Minuten). Die

rote Doppel-Wasserwaage gibt es im Baumarkt. Für den Spannhals einer

Bohrmaschine (eine anständige Bohrmaschine hat so etwas!) könnte man eine

seitliche Klemmkonsole drehen/fräsen und an die obere Planfläche dieser Konsole

dieses rote Ding schrauben. So kann man die Bohrmaschine in beiden Richtungen

senkrecht halten...

Beide 20-mm-Bohrungen in den oberen Träger

wurden in einer Einspannung mit einem 20-mm-Fingerfräser auf der Fräsmaschine in

Stufen (10 gebohrt, dann 14-, dann 16-mm-) eingestochen. Die Klemmung machen

hier noch zwei M6-Inbus-Schrauben. Sie werden bald durch große Knebelschrauben

ersetzt.

Beide 20-mm-Bohrungen in den oberen Träger

wurden in einer Einspannung mit einem 20-mm-Fingerfräser auf der Fräsmaschine in

Stufen (10 gebohrt, dann 14-, dann 16-mm-) eingestochen. Die Klemmung machen

hier noch zwei M6-Inbus-Schrauben. Sie werden bald durch große Knebelschrauben

ersetzt. Der "Fuß" ist eine 8-mm-Alu-Platte vom

Schrotthändler. Die Flanschbuchse hat eine Klemmring-Spannung (vierfach

geschlitzt, Klemmring mit vier M5-Stiftschrauben). Wichtig ist, daß die

Boden-(Plan-)Fläche und die Bohrung in einer Einspannung gedreht werden. Nur so

steht die Stange genau senkrecht! Mit Klemmen (Schraubzwingen) ist die Platte am

Hellingbrett verschiebbar befestigt.

Der "Fuß" ist eine 8-mm-Alu-Platte vom

Schrotthändler. Die Flanschbuchse hat eine Klemmring-Spannung (vierfach

geschlitzt, Klemmring mit vier M5-Stiftschrauben). Wichtig ist, daß die

Boden-(Plan-)Fläche und die Bohrung in einer Einspannung gedreht werden. Nur so

steht die Stange genau senkrecht! Mit Klemmen (Schraubzwingen) ist die Platte am

Hellingbrett verschiebbar befestigt. Die Ständerbohrmaschine am Ausleger. Der

Bauplan dazu kann bestellt werden (Best.-Nr. mz009, € 6,00).

Die Ständerbohrmaschine am Ausleger. Der

Bauplan dazu kann bestellt werden (Best.-Nr. mz009, € 6,00). Der Bohrständer aus anderer Sicht.

Der Bohrständer aus anderer Sicht.

Der Auslegerarm (e) hat nun zwei

handliche Knebelschrauben (f). Wenn man die Rändelschraube (a) im Klemmring (b)

löst, läßt sich die Pinole (c) im Pinolenlager (d) in der Höhe verschieben. (g)

ist das Anzugsrohr von der Uhrmacherdrehmaschine; (h) eine Spannzange von dort

und (j) wäre ein Modellteil, das senkrecht irgendwo ein- oder anzukleben wäre.

Der Auslegerarm (e) hat nun zwei

handliche Knebelschrauben (f). Wenn man die Rändelschraube (a) im Klemmring (b)

löst, läßt sich die Pinole (c) im Pinolenlager (d) in der Höhe verschieben. (g)

ist das Anzugsrohr von der Uhrmacherdrehmaschine; (h) eine Spannzange von dort

und (j) wäre ein Modellteil, das senkrecht irgendwo ein- oder anzukleben wäre. Hier die Möglichkeit, mit einem

Fingerfräser (f) auch waagerechte Senkungen in das Modelldeck zu fräsen. Der

Tragarm (a) klemmt das Pinolenlager (b). Es ist oben wieder vierfach geschlitzt,

hat einen Klemmring mit einer Rändelschraube (g). Wenn diese gelöst wird, kann

man die Pinole (c) mit dem Anzugsrohr (d), der Spannzange (e) und dem darin

geklemmten Fingerfräser (f) drehen. Die Höhenbewegung (Zustellung) würde man

vorsichtig von Hand machen. Die (c) hat einen Außendurchmesser von 13,98

(gezogenes Messing) und das (b) eine geriebene Bohrung 14 mm. Das Hellingbrett habe ich noch richtig starr

gemacht, weil es zuvor für den Zweck noch zu sehr geschwungen hat...

Hier die Möglichkeit, mit einem

Fingerfräser (f) auch waagerechte Senkungen in das Modelldeck zu fräsen. Der

Tragarm (a) klemmt das Pinolenlager (b). Es ist oben wieder vierfach geschlitzt,

hat einen Klemmring mit einer Rändelschraube (g). Wenn diese gelöst wird, kann

man die Pinole (c) mit dem Anzugsrohr (d), der Spannzange (e) und dem darin

geklemmten Fingerfräser (f) drehen. Die Höhenbewegung (Zustellung) würde man

vorsichtig von Hand machen. Die (c) hat einen Außendurchmesser von 13,98

(gezogenes Messing) und das (b) eine geriebene Bohrung 14 mm. Das Hellingbrett habe ich noch richtig starr

gemacht, weil es zuvor für den Zweck noch zu sehr geschwungen hat...