Bug- und

Hecklüsen

bow- and

stern hawses

Für das Zerstörer-Modell

sind nun die je eine Bug- und Heckklüse anzufertigen. Beide Klüsenöffnungen

sind, wie oft bei derartigen Leinendurchführungen, oval geformt und innen

gerundet, damit die Festmacherleinen nicht schamfielen.

(Foto anklicken) Im Bild sehen wir die Heckklüse des

Museums-Zerstörers USS KIDD. Selbstverständlich war zu Dienstzeiten der

Zerstörers (ebenfalls ein Boot der FLETCHER-Klasse) das Relingnetz nicht vor der

Öffnung der Klüse gespannt. Am Flaggstock darüber sieht man die nach hinten

strahlende Hecklaterne mit ihren beiden Öffnungsblechen, welche den

Bestrahlungsbereich der Laterne begrenzen.

(Foto anklicken) Im Bild sehen wir die Heckklüse des

Museums-Zerstörers USS KIDD. Selbstverständlich war zu Dienstzeiten der

Zerstörers (ebenfalls ein Boot der FLETCHER-Klasse) das Relingnetz nicht vor der

Öffnung der Klüse gespannt. Am Flaggstock darüber sieht man die nach hinten

strahlende Hecklaterne mit ihren beiden Öffnungsblechen, welche den

Bestrahlungsbereich der Laterne begrenzen.

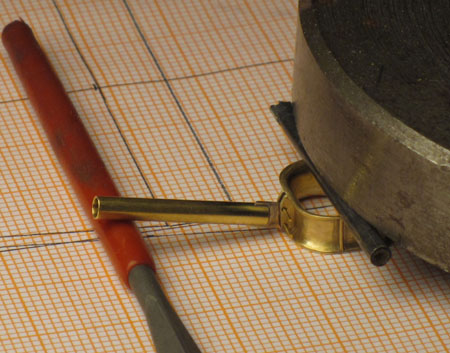

(Foto anklicken) Hier sehen wir einen kleinen Teil der

ähnlichen Seitenklüsen, die ich schon vor längerer Zeit gefertigt und schwarz

gespritzt habe. Einige davon haben oben einen angeschweißten Drahtbügel. An

diesen wird das Relingnetz angebändselt. Das Relingnetz ist so engmaschig, daß

die auf das Deck geschleuderten, leergeschossenen Patronenhülsen der

127-mm-Kanonen beim Kampfeinsatz nicht über Bord gehen. Vorn im Bild liegt der

Zweischneider-Radius-Fingerfräser, den ich aus Silberstahl zur Herstellung der

Klüsen angefertigt hatte. Der Radius ist 1,25 mm (mit einem 2,5-mm-Fingerfräser

gemacht!), ich nutze ihn heute noch als Abrund-Fingerfräser.

(Foto anklicken) Hier sehen wir einen kleinen Teil der

ähnlichen Seitenklüsen, die ich schon vor längerer Zeit gefertigt und schwarz

gespritzt habe. Einige davon haben oben einen angeschweißten Drahtbügel. An

diesen wird das Relingnetz angebändselt. Das Relingnetz ist so engmaschig, daß

die auf das Deck geschleuderten, leergeschossenen Patronenhülsen der

127-mm-Kanonen beim Kampfeinsatz nicht über Bord gehen. Vorn im Bild liegt der

Zweischneider-Radius-Fingerfräser, den ich aus Silberstahl zur Herstellung der

Klüsen angefertigt hatte. Der Radius ist 1,25 mm (mit einem 2,5-mm-Fingerfräser

gemacht!), ich nutze ihn heute noch als Abrund-Fingerfräser.

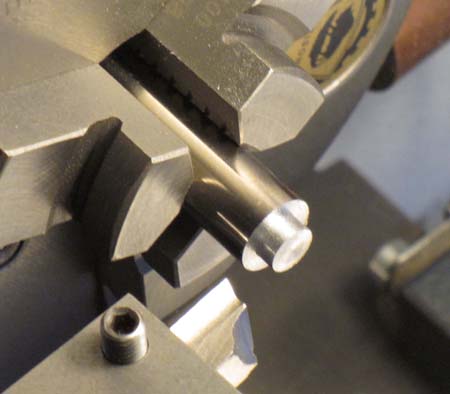

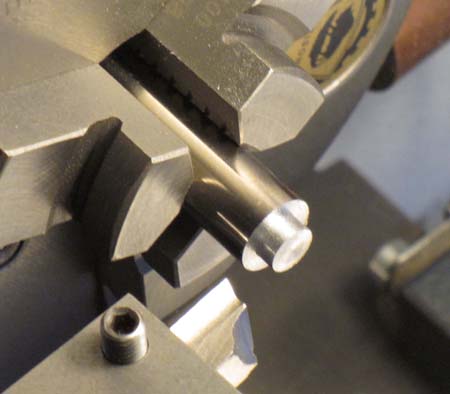

Einen solchen Fräser machte ich auch für

die Bug- und Heckklüsen. Beide Öffnungen haben die gleiche lichte Höhe (6 mm),

die lichten Breiten sind nur verschieden. Ein 10-mm-Silberstahl-Stück wird im

gut rundlaufenden Backenfutter (noch besser in der Spannzange) gespannt und der

Zapfendurchmesser der lichten Höhe angedreht.

Einen solchen Fräser machte ich auch für

die Bug- und Heckklüsen. Beide Öffnungen haben die gleiche lichte Höhe (6 mm),

die lichten Breiten sind nur verschieden. Ein 10-mm-Silberstahl-Stück wird im

gut rundlaufenden Backenfutter (noch besser in der Spannzange) gespannt und der

Zapfendurchmesser der lichten Höhe angedreht.

Im Zangenfutter vom stehenden Rundtisch

wird die vordere Stirn des Teils durch Drehen des Rundtischs noch einmal ganz

leicht "plangedreht". Der Fingerfräser hat einen Durchmesser von 3 mm, weil der

Radius an diesem Fräser 1,5 mm betragen soll.

Im Zangenfutter vom stehenden Rundtisch

wird die vordere Stirn des Teils durch Drehen des Rundtischs noch einmal ganz

leicht "plangedreht". Der Fingerfräser hat einen Durchmesser von 3 mm, weil der

Radius an diesem Fräser 1,5 mm betragen soll.

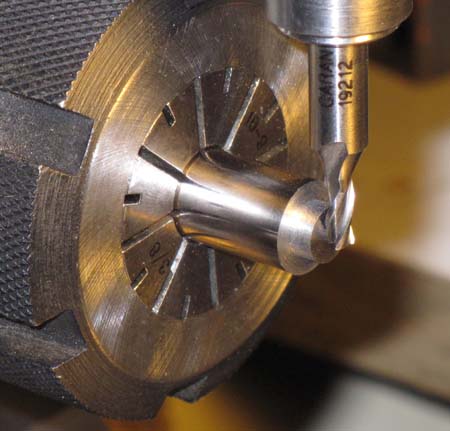

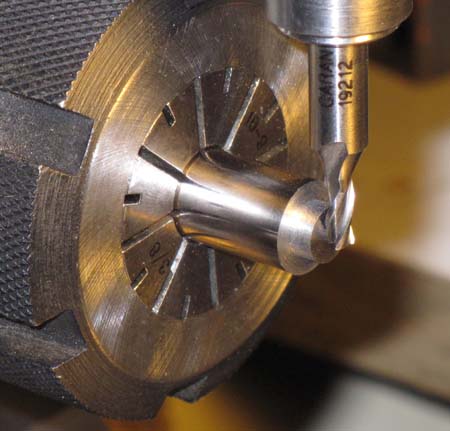

Dann wird der Fräser um den Betrag der

Zapfenlänge plus Fräserradius in Richtung Zangenfutter verfahren und man kann

nun in immer geringer werdenden Schritten von außen nach innen ebenfalls durch

Drehen des Rundtischs um jeweils mehr als 360° die Radius-Kontur anfräsen. Die

Stirn des Fräsers muß dabei leicht unterhalb der Teilspindel-Achse stehen. Die

Arbeitsweise ergibt einen 100% stimmigen Radius und man erspart sich darüber

hinaus das mühselige Anschleifen eines Radius-Stechstahls.

Dann wird der Fräser um den Betrag der

Zapfenlänge plus Fräserradius in Richtung Zangenfutter verfahren und man kann

nun in immer geringer werdenden Schritten von außen nach innen ebenfalls durch

Drehen des Rundtischs um jeweils mehr als 360° die Radius-Kontur anfräsen. Die

Stirn des Fräsers muß dabei leicht unterhalb der Teilspindel-Achse stehen. Die

Arbeitsweise ergibt einen 100% stimmigen Radius und man erspart sich darüber

hinaus das mühselige Anschleifen eines Radius-Stechstahls.

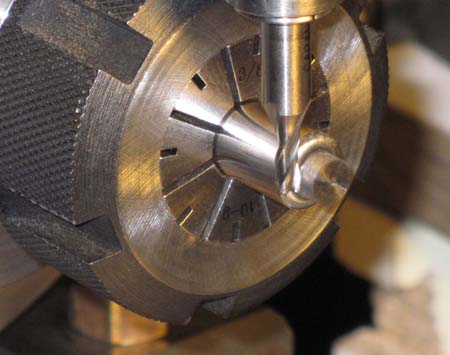

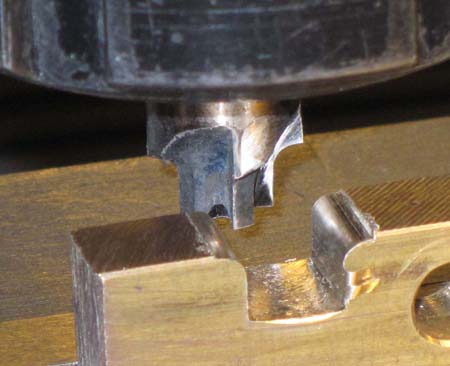

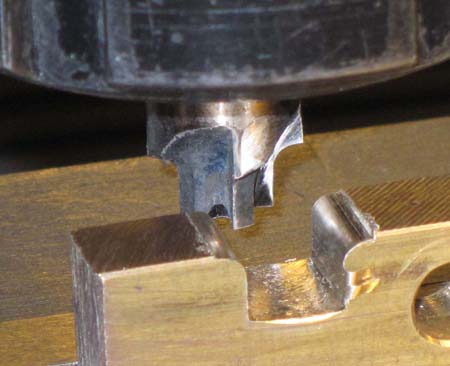

Mit einem Schaftfräser habe ich dann die

vier Spanlücken eingefräst. Man muß das auf der richtigen Seite tun, damit man

nicht einen linksschneidenden Fräser erhält. Die Fräserstirn steht dabei exakt

in Höhe der Teilspindel-Achse. Das ergibt an den vier Schneiden einen Spanwinkel

von 0 Grad, ideal für das Fräsen von Messing. Will man die vier Schneiden mit

einem Spanwinkel ausstatten, muß man mehr oder weniger viel unter die

Teilspindel-Achse gehen. Je weiter man nach unten geht, umso größer werden die

Spanwinkel. Es muß auch nicht unbedingt ein Vierschneider sein. Ein Drei-, Zwei-

oder sogar ein Einschneider geht genauso. Bei einem Einschneider-Fräser muß man

allerdings beim nun folgenden Hinterschliff von Hand überaus vorsichtig sein.

Wird dabei die Formkontur verletzt, sind keine weiteren drei Schneiden da,

welche dies korrigieren könnten...!

Mit einem Schaftfräser habe ich dann die

vier Spanlücken eingefräst. Man muß das auf der richtigen Seite tun, damit man

nicht einen linksschneidenden Fräser erhält. Die Fräserstirn steht dabei exakt

in Höhe der Teilspindel-Achse. Das ergibt an den vier Schneiden einen Spanwinkel

von 0 Grad, ideal für das Fräsen von Messing. Will man die vier Schneiden mit

einem Spanwinkel ausstatten, muß man mehr oder weniger viel unter die

Teilspindel-Achse gehen. Je weiter man nach unten geht, umso größer werden die

Spanwinkel. Es muß auch nicht unbedingt ein Vierschneider sein. Ein Drei-, Zwei-

oder sogar ein Einschneider geht genauso. Bei einem Einschneider-Fräser muß man

allerdings beim nun folgenden Hinterschliff von Hand überaus vorsichtig sein.

Wird dabei die Formkontur verletzt, sind keine weiteren drei Schneiden da,

welche dies korrigieren könnten...!

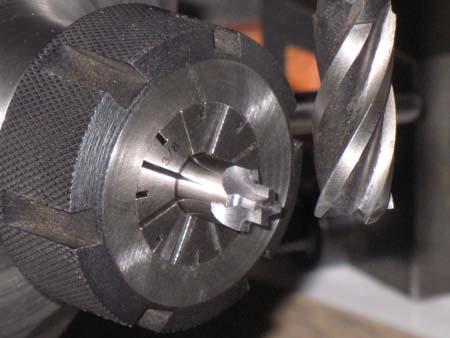

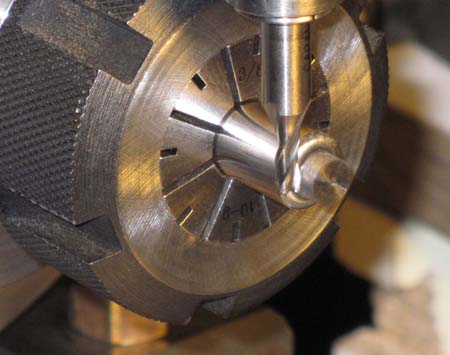

Der Formfräser aus anderer Sicht. Nichts

entgraten!

Der Formfräser aus anderer Sicht. Nichts

entgraten!

Mit einer kleinen Trennscheibe kann man die

Stirn hohl schleifen, das Drehmaschinen-Backenfutter dreht sich natürlich.

Mit einer kleinen Trennscheibe kann man die

Stirn hohl schleifen, das Drehmaschinen-Backenfutter dreht sich natürlich.

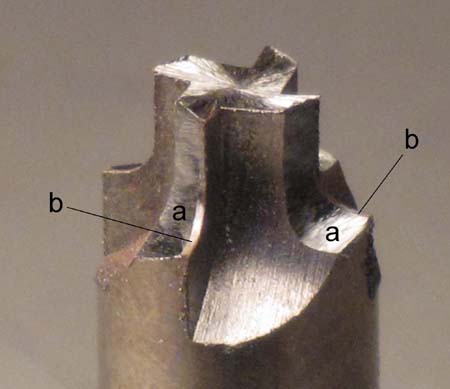

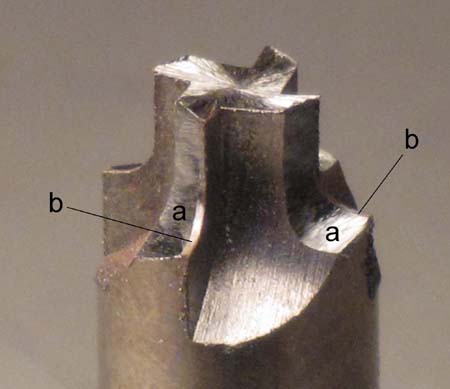

Danach wird die Formkontur mit der

Trennscheibe kräftig hinterschliffen (Kopflupe!). Dabei entstehen die vier

Freiflächen (a). Von der gedrehten Form bleiben nur 0,1 bis max. 0,3 mm breite

Streifen (b) übrig. Nichts entgraten!

Danach wird die Formkontur mit der

Trennscheibe kräftig hinterschliffen (Kopflupe!). Dabei entstehen die vier

Freiflächen (a). Von der gedrehten Form bleiben nur 0,1 bis max. 0,3 mm breite

Streifen (b) übrig. Nichts entgraten!

Auf Rotglut bringen und im Wasserbad

abschrecken. Danach sieht der Fräser stark verzundert aus.

Auf Rotglut bringen und im Wasserbad

abschrecken. Danach sieht der Fräser stark verzundert aus.

Der Schaft wird metallblank geschmirgelt.

Nur der!

Der Schaft wird metallblank geschmirgelt.

Nur der!

Mit dem Propan-Brenner (oder auf der

Herdplatte) wird der Fräser auf hellgelbe Anlaßfarbe erhitzt und wieder

abgeschreckt. Es ist nicht dumm, wenn man die Brennerflamme mehr auf das

Schaftende richtet und beobachtet, wie die Hitze nach vorn zum Schneidenteil

"kriecht". Das Schaftende kann sogar dunkelblau (also ausgeglüht) werden.

Mit dem Propan-Brenner (oder auf der

Herdplatte) wird der Fräser auf hellgelbe Anlaßfarbe erhitzt und wieder

abgeschreckt. Es ist nicht dumm, wenn man die Brennerflamme mehr auf das

Schaftende richtet und beobachtet, wie die Hitze nach vorn zum Schneidenteil

"kriecht". Das Schaftende kann sogar dunkelblau (also ausgeglüht) werden.

Nur noch die vier Spanflächen mit der

kleinen Trennscheibe scharfschleifen. Die Stirn der Trennscheibe wird dabei

flach angelegt.

Nur noch die vier Spanflächen mit der

kleinen Trennscheibe scharfschleifen. Die Stirn der Trennscheibe wird dabei

flach angelegt.

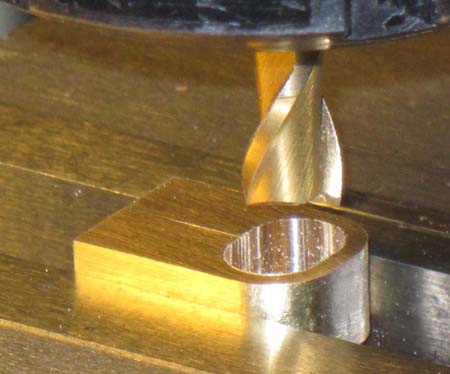

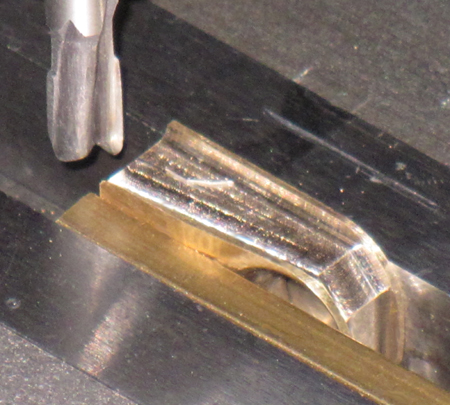

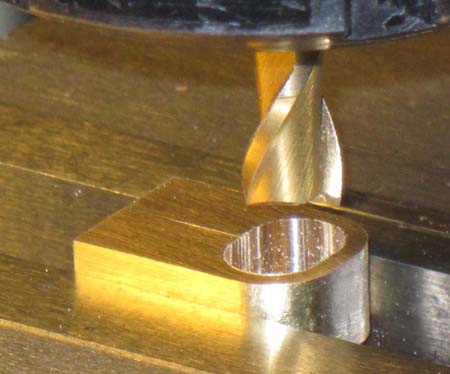

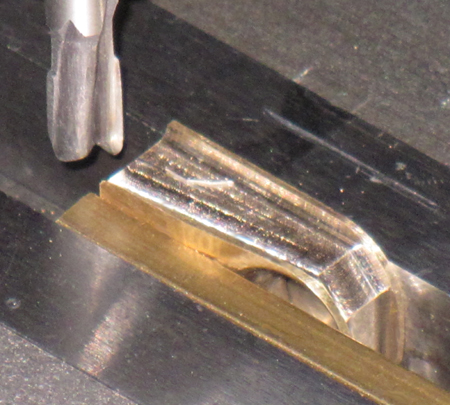

Die Fräsprobe an einem Materialstück

verlief zu meiner Zufriedenheit.

Die Fräsprobe an einem Materialstück

verlief zu meiner Zufriedenheit.

Die Grundkörper für die Klüsen werden mit

etwas Aufmaß vorbereitet...

Die Grundkörper für die Klüsen werden mit

etwas Aufmaß vorbereitet...

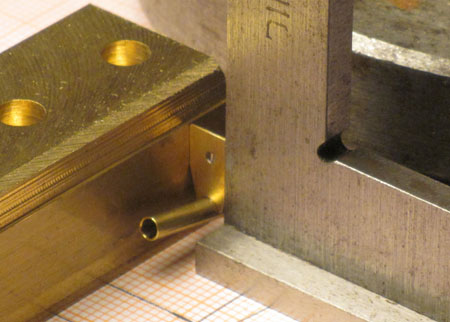

(Foto anklicken) ...und als Prismenprofile gefräst.

Links-vorn liegt das Profilstück für die Bugklüse. Für das Ausrichten haben

beide Profile Bohrungen.

(Foto anklicken) ...und als Prismenprofile gefräst.

Links-vorn liegt das Profilstück für die Bugklüse. Für das Ausrichten haben

beide Profile Bohrungen.

Die beiden Teile für die Bugklüse (links)

werden exakt 6 mm und die für die Heckklüse 5 mm lang abgesägt...

Die beiden Teile für die Bugklüse (links)

werden exakt 6 mm und die für die Heckklüse 5 mm lang abgesägt...

...im Lötprisma zusammengelötet und

verputzt.

...im Lötprisma zusammengelötet und

verputzt.

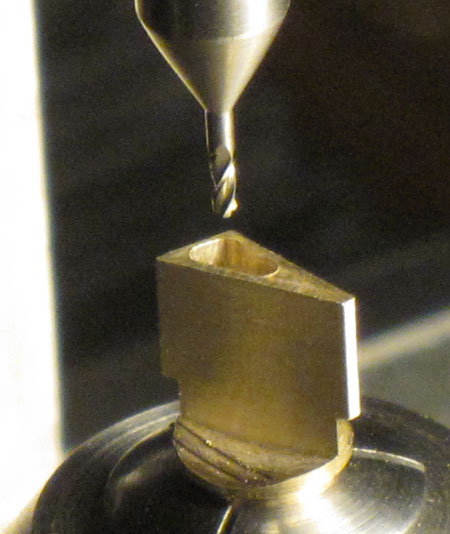

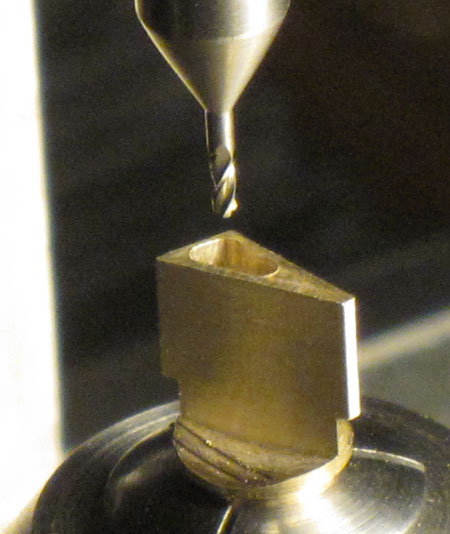

(Foto anklicken) Diese Teile werden im Schraubstock ohne

Nutensteine (!) so gespannt, daß die Lötnaht zusammengedrückt wird. Die

Suchspitze wird mit der Bohrpinole in eine der Bohrungen gedrückt und so

geklemmt. Der Schraubstock kann nun noch auf dem Tisch verdreht werden. Mit

einem Anschlagwinkel wird er zur Zugrichtung der Supporte ausgerichtet und so

erst die Spanneisen festgezogen. Die beiden Bohrungen im Teil sind nun zur

Zugrichtung des Y-Supports ausgerichtet. Beide Skalenringe waren in einer

(vorgemerkten) Anfahrrichtung genullt.

(Foto anklicken) Diese Teile werden im Schraubstock ohne

Nutensteine (!) so gespannt, daß die Lötnaht zusammengedrückt wird. Die

Suchspitze wird mit der Bohrpinole in eine der Bohrungen gedrückt und so

geklemmt. Der Schraubstock kann nun noch auf dem Tisch verdreht werden. Mit

einem Anschlagwinkel wird er zur Zugrichtung der Supporte ausgerichtet und so

erst die Spanneisen festgezogen. Die beiden Bohrungen im Teil sind nun zur

Zugrichtung des Y-Supports ausgerichtet. Beide Skalenringe waren in einer

(vorgemerkten) Anfahrrichtung genullt.

Mit einem 6-mm-Fingerfräser wurde die vorn

liegende Bohrung durch das Teil gestochen. Danach habe ich diese Bohrung in

Richtung zur hinteren Bohrung in 0,3-mm-Schritten zu einem kurzen Langloch

aufgestochen - jeweils von oben nach unten stechen. Dabei habe ich gemessen, daß

auch hinten eine Wandstärke von 1,4 mm entsteht. Diesen End-Skalenwert habe ich

mir ebenfalls notiert.

Mit einem 6-mm-Fingerfräser wurde die vorn

liegende Bohrung durch das Teil gestochen. Danach habe ich diese Bohrung in

Richtung zur hinteren Bohrung in 0,3-mm-Schritten zu einem kurzen Langloch

aufgestochen - jeweils von oben nach unten stechen. Dabei habe ich gemessen, daß

auch hinten eine Wandstärke von 1,4 mm entsteht. Diesen End-Skalenwert habe ich

mir ebenfalls notiert.

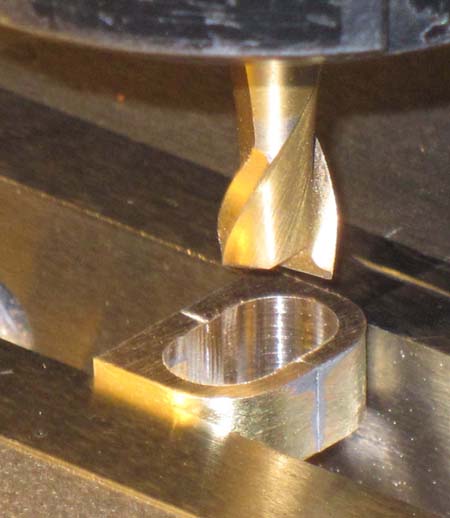

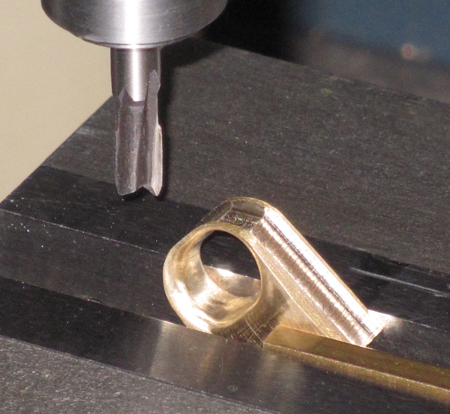

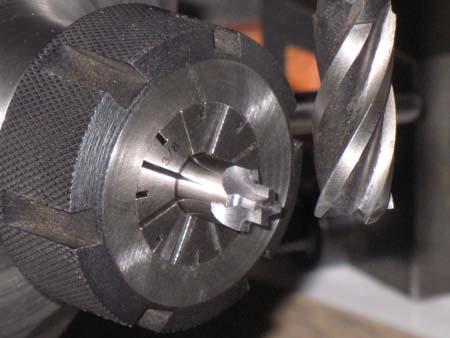

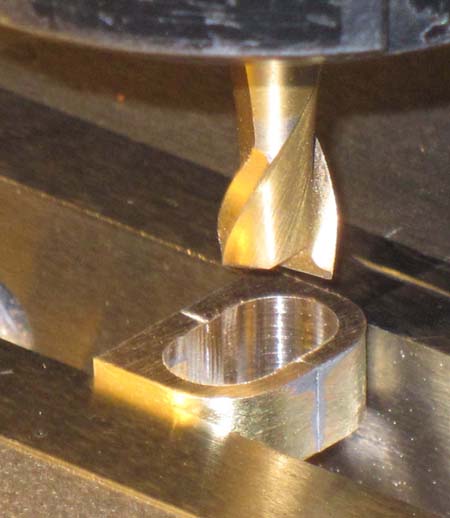

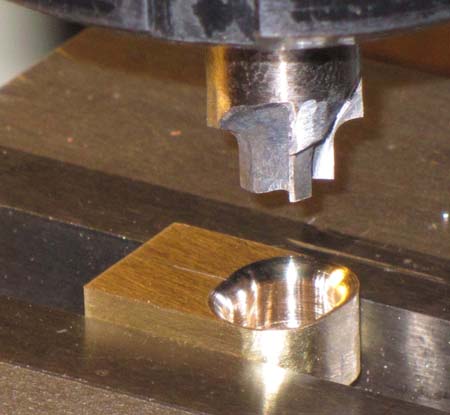

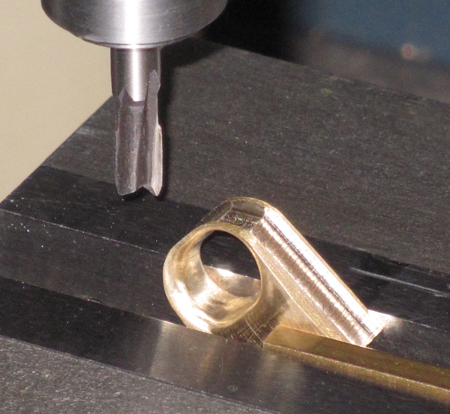

Man braucht die Skalenwerte für das nun

folgende Einfräsen der Rundungen an beiden Seiten mit dem Eigenbaufräser. Im

Bild die Heckklüse.

Man braucht die Skalenwerte für das nun

folgende Einfräsen der Rundungen an beiden Seiten mit dem Eigenbaufräser. Im

Bild die Heckklüse.

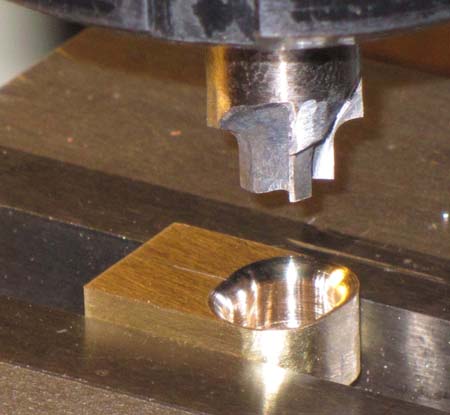

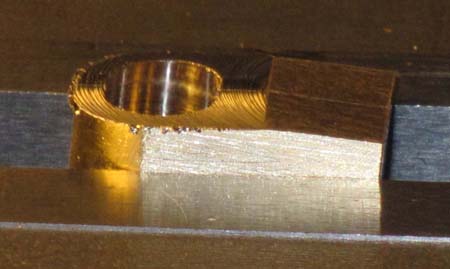

Die Öffnung in der Bugklüse wird ähnlich

gemacht. Hier habe ich zuerst mit einem 4-mm-Fingerfräser vorgestochen.

Die Öffnung in der Bugklüse wird ähnlich

gemacht. Hier habe ich zuerst mit einem 4-mm-Fingerfräser vorgestochen.

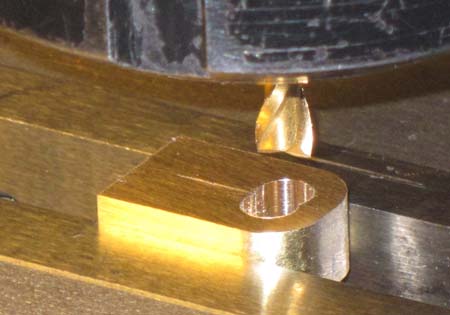

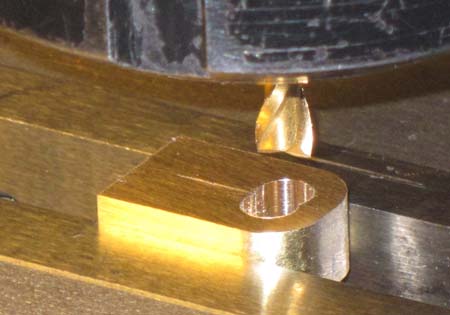

Danach wieder mit dem 6-mm-Fingerfräser

nachgestochen (gleiche Skalenwerte und Anfahrrichtungen).

Danach wieder mit dem 6-mm-Fingerfräser

nachgestochen (gleiche Skalenwerte und Anfahrrichtungen).

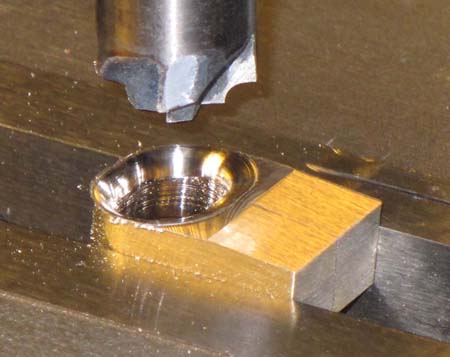

Einfräsen der Innenrundung (gleiche

Skalenwerte und Anfahrrichtungen).

Einfräsen der Innenrundung (gleiche

Skalenwerte und Anfahrrichtungen).

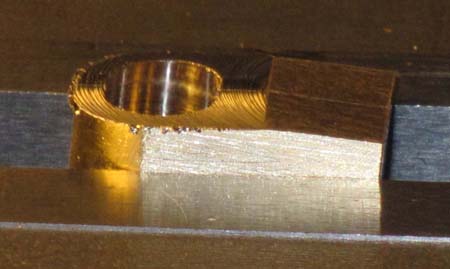

Für die andere Seite wird das Teil etwa 8°

schrägliegend eingespannt (das Original ist so!) und über die gesamte Höhe der

Klüse eine Fläche angefräst.

Für die andere Seite wird das Teil etwa 8°

schrägliegend eingespannt (das Original ist so!) und über die gesamte Höhe der

Klüse eine Fläche angefräst.

Dann wird auch hier die Rundung angefräst.

Weil das Teil nur gewendet wurde, kann man nach den gleichen Skalenwerten

arbeiten. Zuvor mußte jedoch das Zapfenteil bis an den Radiusbeginn gekürzt

(abgeschliffen) werden.

Dann wird auch hier die Rundung angefräst.

Weil das Teil nur gewendet wurde, kann man nach den gleichen Skalenwerten

arbeiten. Zuvor mußte jedoch das Zapfenteil bis an den Radiusbeginn gekürzt

(abgeschliffen) werden.

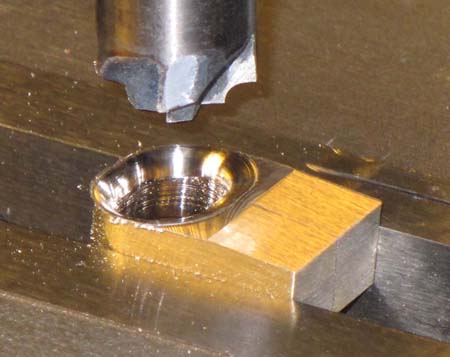

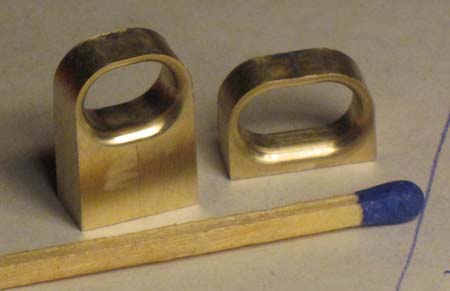

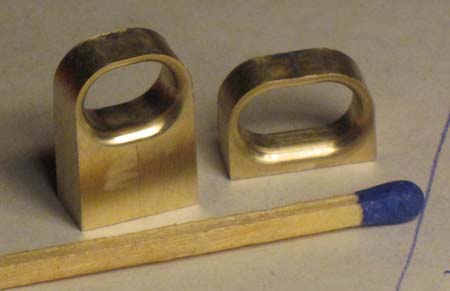

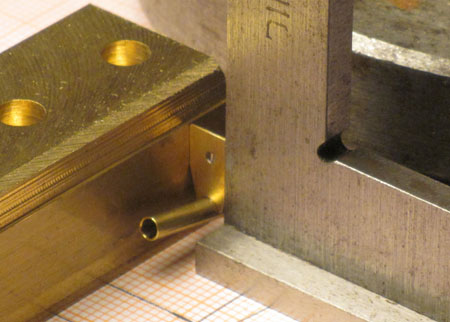

Verputzt sehen die beiden Klüsen nun so

aus, saubere und genaue Arbeit. Das kann man nie so feilen.

Verputzt sehen die beiden Klüsen nun so

aus, saubere und genaue Arbeit. Das kann man nie so feilen.

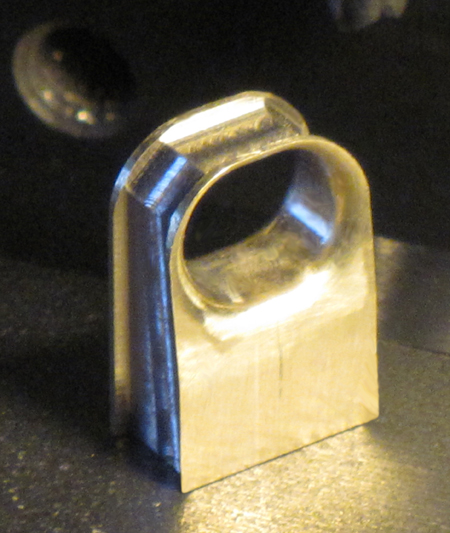

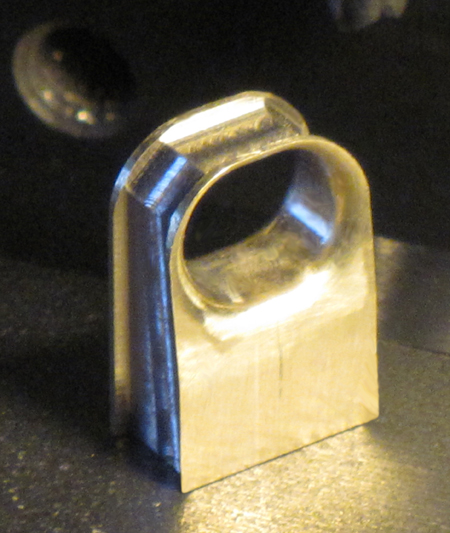

Die Klüsen müssen nun noch außen rundum die

Rillen bekommen. Einen geradverzahnten Zweischneider-Fingerfräser habe ich dazu

von Hand mit einer kleinen Trennscheibe gerundete Schneidenecken angeschliffen.

Im Bild hat die Heckklüse bereits die 0,9 mm tiefen Rillen an den Seiten und

oben. Das Teil ist wieder so gespannt, daß die

Lötnaht zusammengedrückt wird. Eine Lötnaht auf Scherung oder Knickung zu

beanspruchen wäre nicht gut. Die Teile brechen dann schnell auseinander.

Die Klüsen müssen nun noch außen rundum die

Rillen bekommen. Einen geradverzahnten Zweischneider-Fingerfräser habe ich dazu

von Hand mit einer kleinen Trennscheibe gerundete Schneidenecken angeschliffen.

Im Bild hat die Heckklüse bereits die 0,9 mm tiefen Rillen an den Seiten und

oben. Das Teil ist wieder so gespannt, daß die

Lötnaht zusammengedrückt wird. Eine Lötnaht auf Scherung oder Knickung zu

beanspruchen wäre nicht gut. Die Teile brechen dann schnell auseinander.

Hier drückt die rechts mitgespannte Leiste

nur die Hälfte der Klüse gegen die feste Schraubstockbacke, an welcher eben

gefräst wird. Das Teil ist nach Augenmaß etwa 45° schräg gespannt und mit dem

gleichen Fräser wird bei gleicher Y-Einstellung die Nut ebenfalls 0,9 mm tief

eingefräst.

Hier drückt die rechts mitgespannte Leiste

nur die Hälfte der Klüse gegen die feste Schraubstockbacke, an welcher eben

gefräst wird. Das Teil ist nach Augenmaß etwa 45° schräg gespannt und mit dem

gleichen Fräser wird bei gleicher Y-Einstellung die Nut ebenfalls 0,9 mm tief

eingefräst.

Bei der Bugklüse mußte auch die 8°-Schräge

an beiden Seiten eingefräst werden, auch 0,9 mm tief. Der Maschinenschraubstock

hatte hier keine Nutensteine, damit ich ihn leicht schräg aufspannen konnte.

Bei der Bugklüse mußte auch die 8°-Schräge

an beiden Seiten eingefräst werden, auch 0,9 mm tief. Der Maschinenschraubstock

hatte hier keine Nutensteine, damit ich ihn leicht schräg aufspannen konnte.

Die Bugklüse ist außen vorgefräst.

Die Bugklüse ist außen vorgefräst.

Das Feilen mit einer 1,5-mm-Rund-Nadelfeile

ging dann doch schneller als ich vermutet hatte. Beide Klüsen sind nun

"rohbaufertig". Die Gußrippen habe ich, dreimal dürfen Sie raten,

schlagzahngefräst.

Das Feilen mit einer 1,5-mm-Rund-Nadelfeile

ging dann doch schneller als ich vermutet hatte. Beide Klüsen sind nun

"rohbaufertig". Die Gußrippen habe ich, dreimal dürfen Sie raten,

schlagzahngefräst.

(Foto

anklicken) Die überzähligen liegen hier am unteren Bildrand. In die

Klüsen habe ich mit einer 0,4 mm breiten Metall-Laubsäge Einschnitte in die

Klüsenräder gesägt und die ebenfalls 0,4 mm breit abgesägten Rippen mit

Sekundenkleber eingeklebt, dabei die Innenecken schön satt aufgefüllt, damit

nach dem Spritzen der "Gußcharakter" entsteht! Die Rippen standen besonders

innen leicht über. Ich habe sie mit kleinen Schleifkörpern zur Innenrundung

bündig geschliffen und dann nachpoliert.

(Foto

anklicken) Die überzähligen liegen hier am unteren Bildrand. In die

Klüsen habe ich mit einer 0,4 mm breiten Metall-Laubsäge Einschnitte in die

Klüsenräder gesägt und die ebenfalls 0,4 mm breit abgesägten Rippen mit

Sekundenkleber eingeklebt, dabei die Innenecken schön satt aufgefüllt, damit

nach dem Spritzen der "Gußcharakter" entsteht! Die Rippen standen besonders

innen leicht über. Ich habe sie mit kleinen Schleifkörpern zur Innenrundung

bündig geschliffen und dann nachpoliert.

Die nächsten Teile für den

Flaggstockstummel (die meisten FLETCHER hatten keinen Flaggstock im üblichen

Sinne) sind wieder Schlagzahnteile. Hier wird mit einem 1-mm-Fingerfräser eine

7,7 mm lange dreieckige Stütze für die Hecklicht-Konsole hergestellt

(Senkrecht-Teilgerät). Der Außenrand bleibt 0,5 mm dick stehen.

Die nächsten Teile für den

Flaggstockstummel (die meisten FLETCHER hatten keinen Flaggstock im üblichen

Sinne) sind wieder Schlagzahnteile. Hier wird mit einem 1-mm-Fingerfräser eine

7,7 mm lange dreieckige Stütze für die Hecklicht-Konsole hergestellt

(Senkrecht-Teilgerät). Der Außenrand bleibt 0,5 mm dick stehen.

Die Stütze muß an die Konsole

angelötet werden. Der 2,5-mm-Zapfen an der Pertinax-Platte ragt 0,2 mm über die

Konsolenplatte. Gegen diesen kann ich die Stütze schieben und so exakt anlöten.

Die größere Bohrung in der Mitte der Platte ist die Zentrierung für die

Hecklaterne, die später hier angeklebt wird.

Die Stütze muß an die Konsole

angelötet werden. Der 2,5-mm-Zapfen an der Pertinax-Platte ragt 0,2 mm über die

Konsolenplatte. Gegen diesen kann ich die Stütze schieben und so exakt anlöten.

Die größere Bohrung in der Mitte der Platte ist die Zentrierung für die

Hecklaterne, die später hier angeklebt wird.

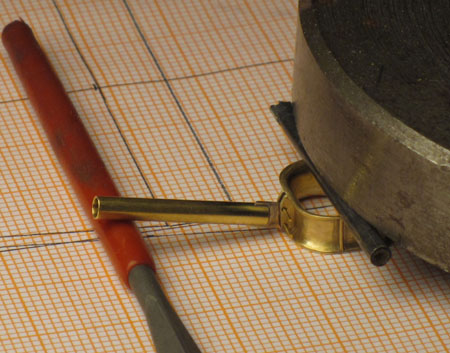

Alle drei Teile für den Heckstock gelötet,

verputzt und fertig zum Verkleben.

Alle drei Teile für den Heckstock gelötet,

verputzt und fertig zum Verkleben.

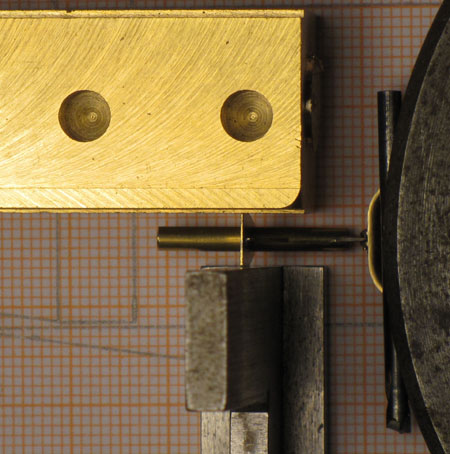

Der Stock ist 12° nach achtern geneigt.

Hier wird eben der Stock an die Klüse geklebt (Sekundenkleber), zwei kleine

Bolzen als "Verschraubung".

Der Stock ist 12° nach achtern geneigt.

Hier wird eben der Stock an die Klüse geklebt (Sekundenkleber), zwei kleine

Bolzen als "Verschraubung".

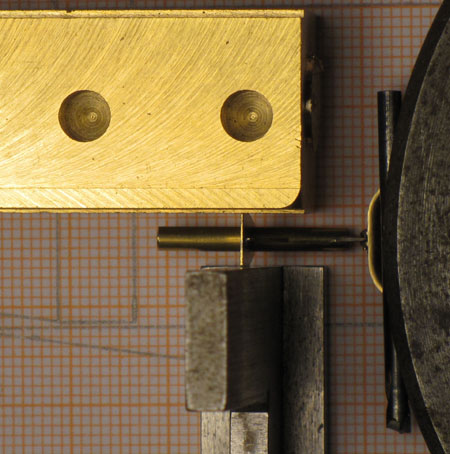

Hier wird die Konsole an den Stock geklebt

(2-K-Kleber). Damit sie gerade steht, wird sie für die fünf Minuten Härtezeit an

beiden Seiten gehalten.

Hier wird die Konsole an den Stock geklebt

(2-K-Kleber). Damit sie gerade steht, wird sie für die fünf Minuten Härtezeit an

beiden Seiten gehalten.

Das Ganze noch einmal aus der Sicht von

oben. Das Millimeterpapier ist eine gute Hilfe für das rechtwinklige Ankleben

der Teile. Oft täuscht ja das "Augenmaß".....

Das Ganze noch einmal aus der Sicht von

oben. Das Millimeterpapier ist eine gute Hilfe für das rechtwinklige Ankleben

der Teile. Oft täuscht ja das "Augenmaß".....

Die Heckklüse mit dem

Flaggstock-Stummel steht an ihrer Stelle, daneben die rohbaufertigen

Smoke-Generatoren.

Die Heckklüse mit dem

Flaggstock-Stummel steht an ihrer Stelle, daneben die rohbaufertigen

Smoke-Generatoren.

41

42

zurück/back |

home

(Foto anklicken) Im Bild sehen wir die Heckklüse des

Museums-Zerstörers USS KIDD. Selbstverständlich war zu Dienstzeiten der

Zerstörers (ebenfalls ein Boot der FLETCHER-Klasse) das Relingnetz nicht vor der

Öffnung der Klüse gespannt. Am Flaggstock darüber sieht man die nach hinten

strahlende Hecklaterne mit ihren beiden Öffnungsblechen, welche den

Bestrahlungsbereich der Laterne begrenzen.

(Foto anklicken) Im Bild sehen wir die Heckklüse des

Museums-Zerstörers USS KIDD. Selbstverständlich war zu Dienstzeiten der

Zerstörers (ebenfalls ein Boot der FLETCHER-Klasse) das Relingnetz nicht vor der

Öffnung der Klüse gespannt. Am Flaggstock darüber sieht man die nach hinten

strahlende Hecklaterne mit ihren beiden Öffnungsblechen, welche den

Bestrahlungsbereich der Laterne begrenzen.

Einen solchen Fräser machte ich auch für

die Bug- und Heckklüsen. Beide Öffnungen haben die gleiche lichte Höhe (6 mm),

die lichten Breiten sind nur verschieden. Ein 10-mm-Silberstahl-Stück wird im

gut rundlaufenden Backenfutter (noch besser in der Spannzange) gespannt und der

Zapfendurchmesser der lichten Höhe angedreht.

Einen solchen Fräser machte ich auch für

die Bug- und Heckklüsen. Beide Öffnungen haben die gleiche lichte Höhe (6 mm),

die lichten Breiten sind nur verschieden. Ein 10-mm-Silberstahl-Stück wird im

gut rundlaufenden Backenfutter (noch besser in der Spannzange) gespannt und der

Zapfendurchmesser der lichten Höhe angedreht. Im Zangenfutter vom stehenden Rundtisch

wird die vordere Stirn des Teils durch Drehen des Rundtischs noch einmal ganz

leicht "plangedreht". Der Fingerfräser hat einen Durchmesser von 3 mm, weil der

Radius an diesem Fräser 1,5 mm betragen soll.

Im Zangenfutter vom stehenden Rundtisch

wird die vordere Stirn des Teils durch Drehen des Rundtischs noch einmal ganz

leicht "plangedreht". Der Fingerfräser hat einen Durchmesser von 3 mm, weil der

Radius an diesem Fräser 1,5 mm betragen soll. Dann wird der Fräser um den Betrag der

Zapfenlänge plus Fräserradius in Richtung Zangenfutter verfahren und man kann

nun in immer geringer werdenden Schritten von außen nach innen ebenfalls durch

Drehen des Rundtischs um jeweils mehr als 360° die Radius-Kontur anfräsen. Die

Stirn des Fräsers muß dabei leicht unterhalb der Teilspindel-Achse stehen. Die

Arbeitsweise ergibt einen 100% stimmigen Radius und man erspart sich darüber

hinaus das mühselige Anschleifen eines Radius-Stechstahls.

Dann wird der Fräser um den Betrag der

Zapfenlänge plus Fräserradius in Richtung Zangenfutter verfahren und man kann

nun in immer geringer werdenden Schritten von außen nach innen ebenfalls durch

Drehen des Rundtischs um jeweils mehr als 360° die Radius-Kontur anfräsen. Die

Stirn des Fräsers muß dabei leicht unterhalb der Teilspindel-Achse stehen. Die

Arbeitsweise ergibt einen 100% stimmigen Radius und man erspart sich darüber

hinaus das mühselige Anschleifen eines Radius-Stechstahls. Mit einem Schaftfräser habe ich dann die

vier Spanlücken eingefräst. Man muß das auf der richtigen Seite tun, damit man

nicht einen linksschneidenden Fräser erhält. Die Fräserstirn steht dabei exakt

in Höhe der Teilspindel-Achse. Das ergibt an den vier Schneiden einen Spanwinkel

von 0 Grad, ideal für das Fräsen von Messing. Will man die vier Schneiden mit

einem Spanwinkel ausstatten, muß man mehr oder weniger viel unter die

Teilspindel-Achse gehen. Je weiter man nach unten geht, umso größer werden die

Spanwinkel. Es muß auch nicht unbedingt ein Vierschneider sein. Ein Drei-, Zwei-

oder sogar ein Einschneider geht genauso. Bei einem Einschneider-Fräser muß man

allerdings beim nun folgenden Hinterschliff von Hand überaus vorsichtig sein.

Wird dabei die Formkontur verletzt, sind keine weiteren drei Schneiden da,

welche dies korrigieren könnten...!

Mit einem Schaftfräser habe ich dann die

vier Spanlücken eingefräst. Man muß das auf der richtigen Seite tun, damit man

nicht einen linksschneidenden Fräser erhält. Die Fräserstirn steht dabei exakt

in Höhe der Teilspindel-Achse. Das ergibt an den vier Schneiden einen Spanwinkel

von 0 Grad, ideal für das Fräsen von Messing. Will man die vier Schneiden mit

einem Spanwinkel ausstatten, muß man mehr oder weniger viel unter die

Teilspindel-Achse gehen. Je weiter man nach unten geht, umso größer werden die

Spanwinkel. Es muß auch nicht unbedingt ein Vierschneider sein. Ein Drei-, Zwei-

oder sogar ein Einschneider geht genauso. Bei einem Einschneider-Fräser muß man

allerdings beim nun folgenden Hinterschliff von Hand überaus vorsichtig sein.

Wird dabei die Formkontur verletzt, sind keine weiteren drei Schneiden da,

welche dies korrigieren könnten...! Der Formfräser aus anderer Sicht. Nichts

entgraten!

Der Formfräser aus anderer Sicht. Nichts

entgraten! Mit einer kleinen Trennscheibe kann man die

Stirn hohl schleifen, das Drehmaschinen-Backenfutter dreht sich natürlich.

Mit einer kleinen Trennscheibe kann man die

Stirn hohl schleifen, das Drehmaschinen-Backenfutter dreht sich natürlich. Danach wird die Formkontur mit der

Trennscheibe kräftig hinterschliffen (Kopflupe!). Dabei entstehen die vier

Freiflächen (a). Von der gedrehten Form bleiben nur 0,1 bis max. 0,3 mm breite

Streifen (b) übrig. Nichts entgraten!

Danach wird die Formkontur mit der

Trennscheibe kräftig hinterschliffen (Kopflupe!). Dabei entstehen die vier

Freiflächen (a). Von der gedrehten Form bleiben nur 0,1 bis max. 0,3 mm breite

Streifen (b) übrig. Nichts entgraten! Auf Rotglut bringen und im Wasserbad

abschrecken. Danach sieht der Fräser stark verzundert aus.

Auf Rotglut bringen und im Wasserbad

abschrecken. Danach sieht der Fräser stark verzundert aus. Der Schaft wird metallblank geschmirgelt.

Nur der!

Der Schaft wird metallblank geschmirgelt.

Nur der! Mit dem Propan-Brenner (oder auf der

Herdplatte) wird der Fräser auf hellgelbe Anlaßfarbe erhitzt und wieder

abgeschreckt. Es ist nicht dumm, wenn man die Brennerflamme mehr auf das

Schaftende richtet und beobachtet, wie die Hitze nach vorn zum Schneidenteil

"kriecht". Das Schaftende kann sogar dunkelblau (also ausgeglüht) werden.

Mit dem Propan-Brenner (oder auf der

Herdplatte) wird der Fräser auf hellgelbe Anlaßfarbe erhitzt und wieder

abgeschreckt. Es ist nicht dumm, wenn man die Brennerflamme mehr auf das

Schaftende richtet und beobachtet, wie die Hitze nach vorn zum Schneidenteil

"kriecht". Das Schaftende kann sogar dunkelblau (also ausgeglüht) werden. Nur noch die vier Spanflächen mit der

kleinen Trennscheibe scharfschleifen. Die Stirn der Trennscheibe wird dabei

flach angelegt.

Nur noch die vier Spanflächen mit der

kleinen Trennscheibe scharfschleifen. Die Stirn der Trennscheibe wird dabei

flach angelegt. Die Fräsprobe an einem Materialstück

verlief zu meiner Zufriedenheit.

Die Fräsprobe an einem Materialstück

verlief zu meiner Zufriedenheit. Die Grundkörper für die Klüsen werden mit

etwas Aufmaß vorbereitet...

Die Grundkörper für die Klüsen werden mit

etwas Aufmaß vorbereitet...

Die beiden Teile für die Bugklüse (links)

werden exakt 6 mm und die für die Heckklüse 5 mm lang abgesägt...

Die beiden Teile für die Bugklüse (links)

werden exakt 6 mm und die für die Heckklüse 5 mm lang abgesägt... ...im Lötprisma zusammengelötet und

verputzt.

...im Lötprisma zusammengelötet und

verputzt.

Mit einem 6-mm-Fingerfräser wurde die vorn

liegende Bohrung durch das Teil gestochen. Danach habe ich diese Bohrung in

Richtung zur hinteren Bohrung in 0,3-mm-Schritten zu einem kurzen Langloch

aufgestochen - jeweils von oben nach unten stechen. Dabei habe ich gemessen, daß

auch hinten eine Wandstärke von 1,4 mm entsteht. Diesen End-Skalenwert habe ich

mir ebenfalls notiert.

Mit einem 6-mm-Fingerfräser wurde die vorn

liegende Bohrung durch das Teil gestochen. Danach habe ich diese Bohrung in

Richtung zur hinteren Bohrung in 0,3-mm-Schritten zu einem kurzen Langloch

aufgestochen - jeweils von oben nach unten stechen. Dabei habe ich gemessen, daß

auch hinten eine Wandstärke von 1,4 mm entsteht. Diesen End-Skalenwert habe ich

mir ebenfalls notiert. Man braucht die Skalenwerte für das nun

folgende Einfräsen der Rundungen an beiden Seiten mit dem Eigenbaufräser. Im

Bild die Heckklüse.

Man braucht die Skalenwerte für das nun

folgende Einfräsen der Rundungen an beiden Seiten mit dem Eigenbaufräser. Im

Bild die Heckklüse. Die Öffnung in der Bugklüse wird ähnlich

gemacht. Hier habe ich zuerst mit einem 4-mm-Fingerfräser vorgestochen.

Die Öffnung in der Bugklüse wird ähnlich

gemacht. Hier habe ich zuerst mit einem 4-mm-Fingerfräser vorgestochen. Danach wieder mit dem 6-mm-Fingerfräser

nachgestochen (gleiche Skalenwerte und Anfahrrichtungen).

Danach wieder mit dem 6-mm-Fingerfräser

nachgestochen (gleiche Skalenwerte und Anfahrrichtungen). Einfräsen der Innenrundung (gleiche

Skalenwerte und Anfahrrichtungen).

Einfräsen der Innenrundung (gleiche

Skalenwerte und Anfahrrichtungen). Für die andere Seite wird das Teil etwa 8°

schrägliegend eingespannt (das Original ist so!) und über die gesamte Höhe der

Klüse eine Fläche angefräst.

Für die andere Seite wird das Teil etwa 8°

schrägliegend eingespannt (das Original ist so!) und über die gesamte Höhe der

Klüse eine Fläche angefräst. Dann wird auch hier die Rundung angefräst.

Weil das Teil nur gewendet wurde, kann man nach den gleichen Skalenwerten

arbeiten. Zuvor mußte jedoch das Zapfenteil bis an den Radiusbeginn gekürzt

(abgeschliffen) werden.

Dann wird auch hier die Rundung angefräst.

Weil das Teil nur gewendet wurde, kann man nach den gleichen Skalenwerten

arbeiten. Zuvor mußte jedoch das Zapfenteil bis an den Radiusbeginn gekürzt

(abgeschliffen) werden. Verputzt sehen die beiden Klüsen nun so

aus, saubere und genaue Arbeit. Das kann man nie so feilen.

Verputzt sehen die beiden Klüsen nun so

aus, saubere und genaue Arbeit. Das kann man nie so feilen. Die Klüsen müssen nun noch außen rundum die

Rillen bekommen. Einen geradverzahnten Zweischneider-Fingerfräser habe ich dazu

von Hand mit einer kleinen Trennscheibe gerundete Schneidenecken angeschliffen.

Im Bild hat die Heckklüse bereits die 0,9 mm tiefen Rillen an den Seiten und

oben. Das Teil ist wieder so gespannt, daß die

Lötnaht zusammengedrückt wird. Eine Lötnaht auf Scherung oder Knickung zu

beanspruchen wäre nicht gut. Die Teile brechen dann schnell auseinander.

Die Klüsen müssen nun noch außen rundum die

Rillen bekommen. Einen geradverzahnten Zweischneider-Fingerfräser habe ich dazu

von Hand mit einer kleinen Trennscheibe gerundete Schneidenecken angeschliffen.

Im Bild hat die Heckklüse bereits die 0,9 mm tiefen Rillen an den Seiten und

oben. Das Teil ist wieder so gespannt, daß die

Lötnaht zusammengedrückt wird. Eine Lötnaht auf Scherung oder Knickung zu

beanspruchen wäre nicht gut. Die Teile brechen dann schnell auseinander. Hier drückt die rechts mitgespannte Leiste

nur die Hälfte der Klüse gegen die feste Schraubstockbacke, an welcher eben

gefräst wird. Das Teil ist nach Augenmaß etwa 45° schräg gespannt und mit dem

gleichen Fräser wird bei gleicher Y-Einstellung die Nut ebenfalls 0,9 mm tief

eingefräst.

Hier drückt die rechts mitgespannte Leiste

nur die Hälfte der Klüse gegen die feste Schraubstockbacke, an welcher eben

gefräst wird. Das Teil ist nach Augenmaß etwa 45° schräg gespannt und mit dem

gleichen Fräser wird bei gleicher Y-Einstellung die Nut ebenfalls 0,9 mm tief

eingefräst. Bei der Bugklüse mußte auch die 8°-Schräge

an beiden Seiten eingefräst werden, auch 0,9 mm tief. Der Maschinenschraubstock

hatte hier keine Nutensteine, damit ich ihn leicht schräg aufspannen konnte.

Bei der Bugklüse mußte auch die 8°-Schräge

an beiden Seiten eingefräst werden, auch 0,9 mm tief. Der Maschinenschraubstock

hatte hier keine Nutensteine, damit ich ihn leicht schräg aufspannen konnte. Die Bugklüse ist außen vorgefräst.

Die Bugklüse ist außen vorgefräst. Das Feilen mit einer 1,5-mm-Rund-Nadelfeile

ging dann doch schneller als ich vermutet hatte. Beide Klüsen sind nun

"rohbaufertig". Die Gußrippen habe ich, dreimal dürfen Sie raten,

schlagzahngefräst.

Das Feilen mit einer 1,5-mm-Rund-Nadelfeile

ging dann doch schneller als ich vermutet hatte. Beide Klüsen sind nun

"rohbaufertig". Die Gußrippen habe ich, dreimal dürfen Sie raten,

schlagzahngefräst.

Die nächsten Teile für den

Flaggstockstummel (die meisten FLETCHER hatten keinen Flaggstock im üblichen

Sinne) sind wieder Schlagzahnteile. Hier wird mit einem 1-mm-Fingerfräser eine

7,7 mm lange dreieckige Stütze für die Hecklicht-Konsole hergestellt

(Senkrecht-Teilgerät). Der Außenrand bleibt 0,5 mm dick stehen.

Die nächsten Teile für den

Flaggstockstummel (die meisten FLETCHER hatten keinen Flaggstock im üblichen

Sinne) sind wieder Schlagzahnteile. Hier wird mit einem 1-mm-Fingerfräser eine

7,7 mm lange dreieckige Stütze für die Hecklicht-Konsole hergestellt

(Senkrecht-Teilgerät). Der Außenrand bleibt 0,5 mm dick stehen. Die Stütze muß an die Konsole

angelötet werden. Der 2,5-mm-Zapfen an der Pertinax-Platte ragt 0,2 mm über die

Konsolenplatte. Gegen diesen kann ich die Stütze schieben und so exakt anlöten.

Die größere Bohrung in der Mitte der Platte ist die Zentrierung für die

Hecklaterne, die später hier angeklebt wird.

Die Stütze muß an die Konsole

angelötet werden. Der 2,5-mm-Zapfen an der Pertinax-Platte ragt 0,2 mm über die

Konsolenplatte. Gegen diesen kann ich die Stütze schieben und so exakt anlöten.

Die größere Bohrung in der Mitte der Platte ist die Zentrierung für die

Hecklaterne, die später hier angeklebt wird. Alle drei Teile für den Heckstock gelötet,

verputzt und fertig zum Verkleben.

Alle drei Teile für den Heckstock gelötet,

verputzt und fertig zum Verkleben. Der Stock ist 12° nach achtern geneigt.

Hier wird eben der Stock an die Klüse geklebt (Sekundenkleber), zwei kleine

Bolzen als "Verschraubung".

Der Stock ist 12° nach achtern geneigt.

Hier wird eben der Stock an die Klüse geklebt (Sekundenkleber), zwei kleine

Bolzen als "Verschraubung". Hier wird die Konsole an den Stock geklebt

(2-K-Kleber). Damit sie gerade steht, wird sie für die fünf Minuten Härtezeit an

beiden Seiten gehalten.

Hier wird die Konsole an den Stock geklebt

(2-K-Kleber). Damit sie gerade steht, wird sie für die fünf Minuten Härtezeit an

beiden Seiten gehalten. Das Ganze noch einmal aus der Sicht von

oben. Das Millimeterpapier ist eine gute Hilfe für das rechtwinklige Ankleben

der Teile. Oft täuscht ja das "Augenmaß".....

Das Ganze noch einmal aus der Sicht von

oben. Das Millimeterpapier ist eine gute Hilfe für das rechtwinklige Ankleben

der Teile. Oft täuscht ja das "Augenmaß"..... Die Heckklüse mit dem

Flaggstock-Stummel steht an ihrer Stelle, daneben die rohbaufertigen

Smoke-Generatoren.

Die Heckklüse mit dem

Flaggstock-Stummel steht an ihrer Stelle, daneben die rohbaufertigen

Smoke-Generatoren.