Positionslaternen

position lamp

Der Zerstörer hat, wie

jedes andere Schiff auch, Positionslaternen. Hier schildere ich den 1:50-Bau

dieser Lampen mit ihren Lichtleitblechen. Die Glaskörper mit ihren

Fresnel-Linsen (Stufen-Linse) sind bei mir Drehteile aus Plexiglas. Nach dem möglichst sauberen

Drehen ohne Riefen werden sie mit farblosen Lack gestrichen, damit sie den

nötigen "Glas-Charakter" bekommen. Erst danach können sie in die dann bereits

gespritzten Laternenteile eingebaut werden. Das muß ich bei der Herstellung der

Teile beachten. Ich habe eine 10:1-Zeichnung auf Millimeterpapier gemacht

(weiter unten das 8. Foto) und danach die bemaßten Skizzen für die Teile

angefertigt.

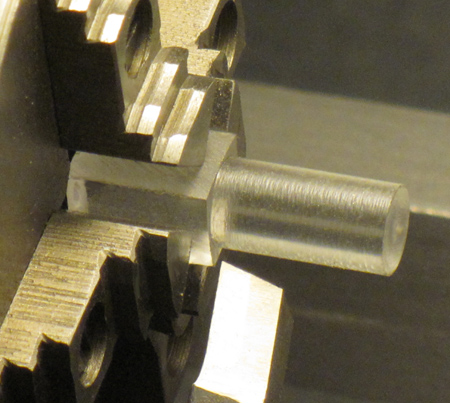

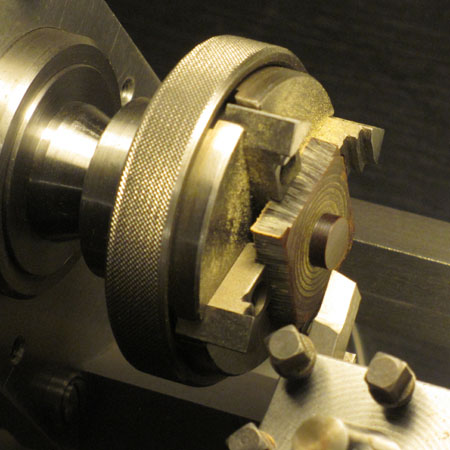

Mit den Glaskörpern habe ich begonnen.

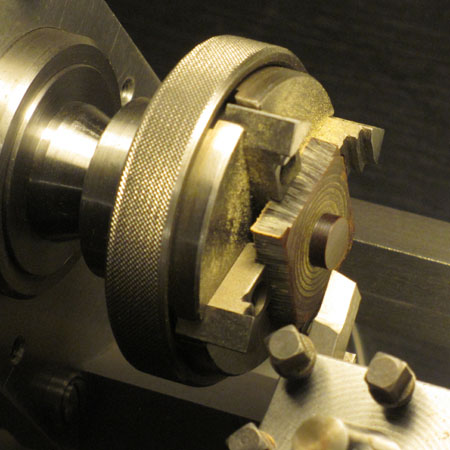

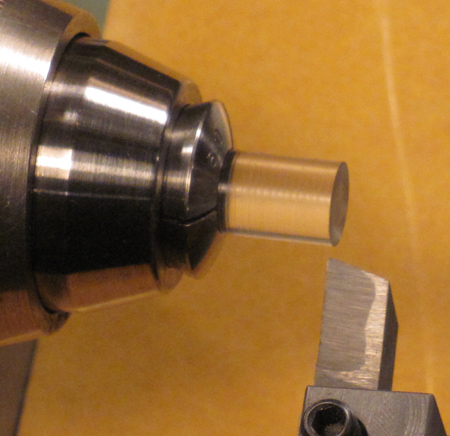

Dazu wurde 7 mm dickes Plexiglas in 7 mm breite Streifen geschnitten. Diese

wurden im Vierbackenfutter gespannt und über die gesamte Länge auf einen

Durchmesser von 6 mm überdreht (Spannzangenmaß, also besser 5,98 als 6,03!).

Mit den Glaskörpern habe ich begonnen.

Dazu wurde 7 mm dickes Plexiglas in 7 mm breite Streifen geschnitten. Diese

wurden im Vierbackenfutter gespannt und über die gesamte Länge auf einen

Durchmesser von 6 mm überdreht (Spannzangenmaß, also besser 5,98 als 6,03!).

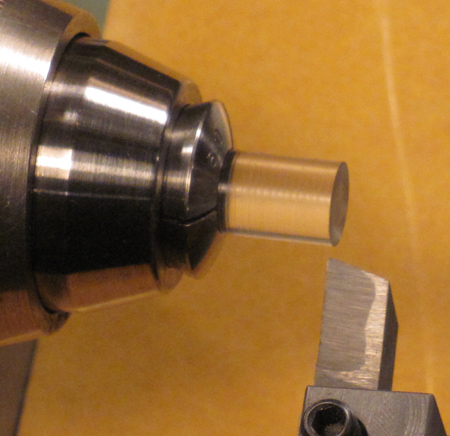

Die Stücke konnten nun plangedreht ...

Die Stücke konnten nun plangedreht ...

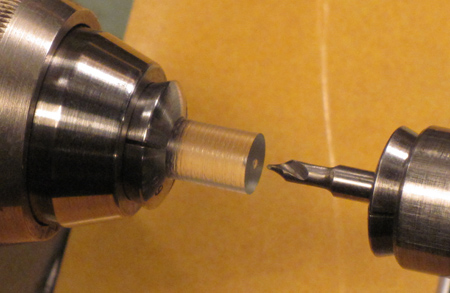

... zentriert...

... zentriert...

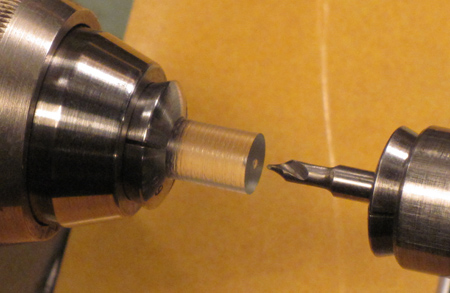

... und 1,4 mm gebohrt werden.

... und 1,4 mm gebohrt werden.

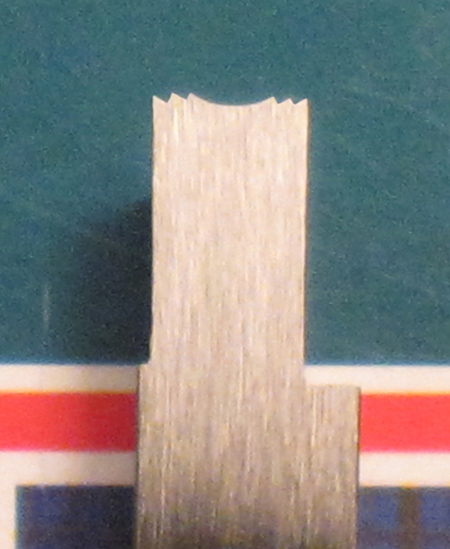

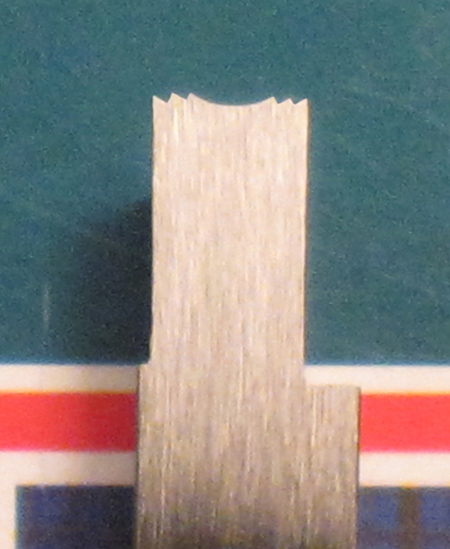

Für das Anstechen der Außenform verwende

ich einen an der Spanfläche nachschleifbaren Formstechstahl, den ich mir schon

vor Jahren aus Silberstahl selbst gefräst und gehärtet hatte. Die Schneide vorn

ist 3,6 mm breit, die Rundung hat einen Radius von 2 mm.

Für das Anstechen der Außenform verwende

ich einen an der Spanfläche nachschleifbaren Formstechstahl, den ich mir schon

vor Jahren aus Silberstahl selbst gefräst und gehärtet hatte. Die Schneide vorn

ist 3,6 mm breit, die Rundung hat einen Radius von 2 mm.

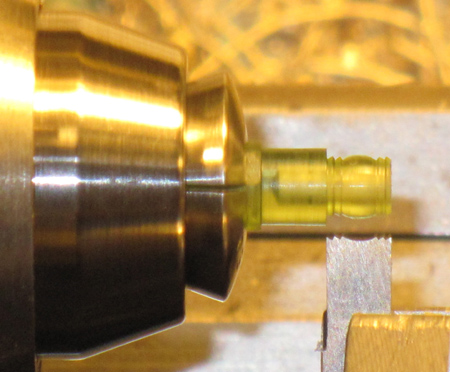

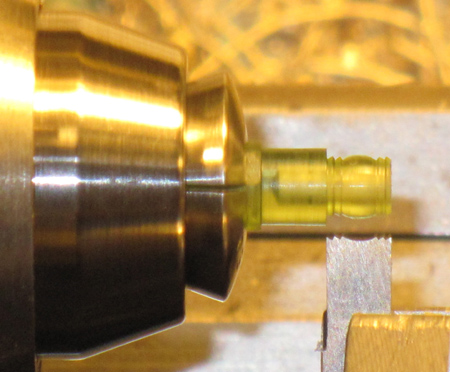

Mit diesem Formstahl konnte reihum die

Kontur an die Plexiglasteile angestochen werden. Für das Drehen von Plexiglas

benutzt man sehr geringe Drehzahlen und die Werkzeuge müssen sehr scharf sein.

Sind sie stumpf oder sind die Drehzahlen (richtig muß es heißen: Drehfrequenz)

zu hoch, erhitzt sich das Material und schmilzt, das Drehen ist dann nicht mehr

möglich. Es ist kein Fehler, wenn man naß dreht, ein Tropfen Spucke genügt

schon. Es hat sich als gut herausgestellt, die letzten feinsten Spänchen

abzuheben, wenn die Arbeitsspindel noch einmal langsam von Hand gedreht wird.

Dabei kann man auch noch einen winzigen Betrag zustellen. Ich habe davon gehört,

es aber noch nicht selbst ausprobiert: Mit Zahnpasta (auf einem Lappen) soll man

die Oberfläche polieren können. Ich tue es halt mit Lack. Vor Jahren hatte ich

diesen bei langsam drehender Arbeitsspindel mit dem Pinsel aufgetragen und das

Teil erst nach der Trocknung abgestochen - viele Wege führen nach Rom!

Mit diesem Formstahl konnte reihum die

Kontur an die Plexiglasteile angestochen werden. Für das Drehen von Plexiglas

benutzt man sehr geringe Drehzahlen und die Werkzeuge müssen sehr scharf sein.

Sind sie stumpf oder sind die Drehzahlen (richtig muß es heißen: Drehfrequenz)

zu hoch, erhitzt sich das Material und schmilzt, das Drehen ist dann nicht mehr

möglich. Es ist kein Fehler, wenn man naß dreht, ein Tropfen Spucke genügt

schon. Es hat sich als gut herausgestellt, die letzten feinsten Spänchen

abzuheben, wenn die Arbeitsspindel noch einmal langsam von Hand gedreht wird.

Dabei kann man auch noch einen winzigen Betrag zustellen. Ich habe davon gehört,

es aber noch nicht selbst ausprobiert: Mit Zahnpasta (auf einem Lappen) soll man

die Oberfläche polieren können. Ich tue es halt mit Lack. Vor Jahren hatte ich

diesen bei langsam drehender Arbeitsspindel mit dem Pinsel aufgetragen und das

Teil erst nach der Trocknung abgestochen - viele Wege führen nach Rom!

Jetzt konnte auf 3,6 mm Länge abgestochen

werden, ebenfalls naß. Damit das kleine Teil nach dem Abstechen nicht auf

Nimmer-Wiedersehen irgendwohin fliegt, stecke ich einen 1-mm-Bohrer in die

Bohrung, mit dem ich es "auffange".

Jetzt konnte auf 3,6 mm Länge abgestochen

werden, ebenfalls naß. Damit das kleine Teil nach dem Abstechen nicht auf

Nimmer-Wiedersehen irgendwohin fliegt, stecke ich einen 1-mm-Bohrer in die

Bohrung, mit dem ich es "auffange".

(Foto anklicken) Hier liegen alle fertigen Drehteile auf

der besagten Zeichnung. Jede Laterne hat eine Grundplatte mit Bund und

Zentrierbolzen. Darauf wird dann der Glaskörper gesteckt und auf den Bund ein

Halbring mit den Lichtleitblechen. Oben kommt ein Deckel drauf, welcher

ebenfalls einen Bund hat und noch eine bereits gespritzte kleine Kappe. Die

Laternen haben am Boden einen 0,2 mm hohen 1,2-mm-Bund. Dieser ist für die

lagerichtige Montage auf der Laternenkonsole da. Die Seitenlaternen haben einen

roten und einen grünen Glaskörper (Stiele von älteren Zahnbürsten).

(Foto anklicken) Hier liegen alle fertigen Drehteile auf

der besagten Zeichnung. Jede Laterne hat eine Grundplatte mit Bund und

Zentrierbolzen. Darauf wird dann der Glaskörper gesteckt und auf den Bund ein

Halbring mit den Lichtleitblechen. Oben kommt ein Deckel drauf, welcher

ebenfalls einen Bund hat und noch eine bereits gespritzte kleine Kappe. Die

Laternen haben am Boden einen 0,2 mm hohen 1,2-mm-Bund. Dieser ist für die

lagerichtige Montage auf der Laternenkonsole da. Die Seitenlaternen haben einen

roten und einen grünen Glaskörper (Stiele von älteren Zahnbürsten).

So sehen die provisorisch

zusammengesteckten Laternen aus.

So sehen die provisorisch

zusammengesteckten Laternen aus.

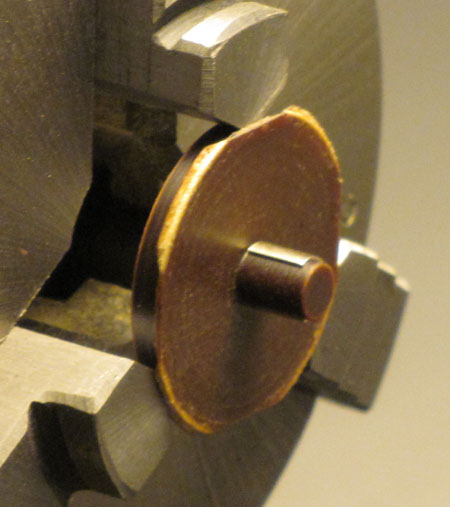

Ursprünglich wollte ich die

rohrartigen Halb-Blech-Ringe aus 0,15-mm-Ms-Blech biegen und dann die

Lichtleitbleche anlöten. Ich habe mich dann aber doch dazu entschlossen, sie

durch Drehen und Fräsen herzustellen - eine Herstellungsart, die mir stets am

liebsten ist und die ich aus dem FF beherrsche. Oft lese ich bei Bauberichten von

anderen Modellbauern, daß ein bestimmtes Bauteil erst beim vierten Versuch

wie gewollt gelungen ist. Dazu kann ich nur sagen: dieser Modellbauer hat

wenigstens dreimal nicht richtig überlegt. Wenn ich mich hinsetze und beginne

etwas, dann ist es "im Kopf" schon längst fertig - ich muß es nur noch

machen. Hier

habe ich für die Blech-Ringe an 6-mm-Ms-Stücke Spannzapfen Durchmesser 4 x 3,5

mm lang angedreht und dann 3 mm ganz durchbohrt.

Ursprünglich wollte ich die

rohrartigen Halb-Blech-Ringe aus 0,15-mm-Ms-Blech biegen und dann die

Lichtleitbleche anlöten. Ich habe mich dann aber doch dazu entschlossen, sie

durch Drehen und Fräsen herzustellen - eine Herstellungsart, die mir stets am

liebsten ist und die ich aus dem FF beherrsche. Oft lese ich bei Bauberichten von

anderen Modellbauern, daß ein bestimmtes Bauteil erst beim vierten Versuch

wie gewollt gelungen ist. Dazu kann ich nur sagen: dieser Modellbauer hat

wenigstens dreimal nicht richtig überlegt. Wenn ich mich hinsetze und beginne

etwas, dann ist es "im Kopf" schon längst fertig - ich muß es nur noch

machen. Hier

habe ich für die Blech-Ringe an 6-mm-Ms-Stücke Spannzapfen Durchmesser 4 x 3,5

mm lang angedreht und dann 3 mm ganz durchbohrt.

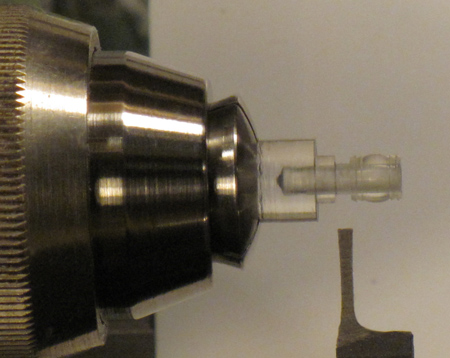

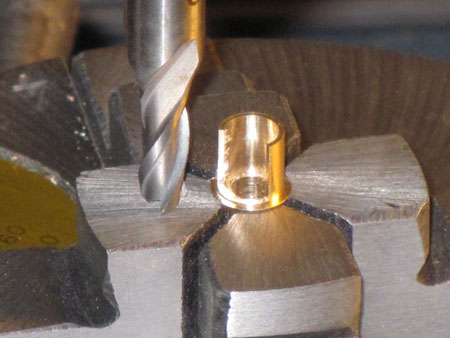

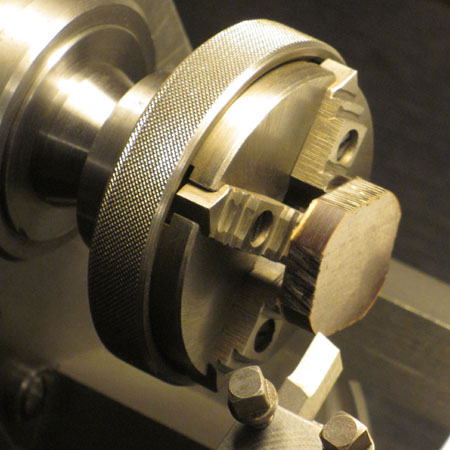

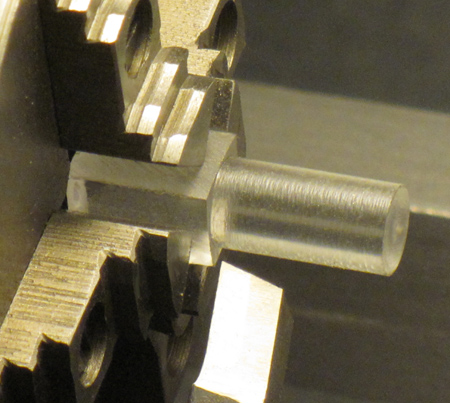

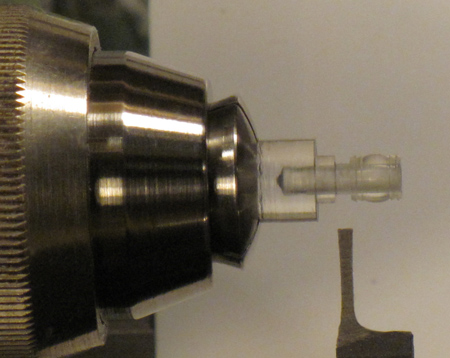

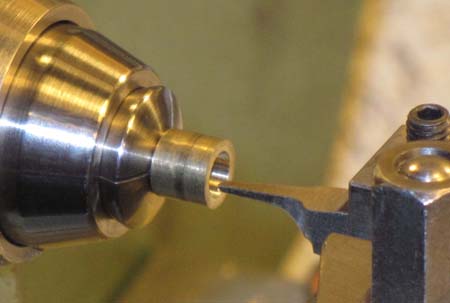

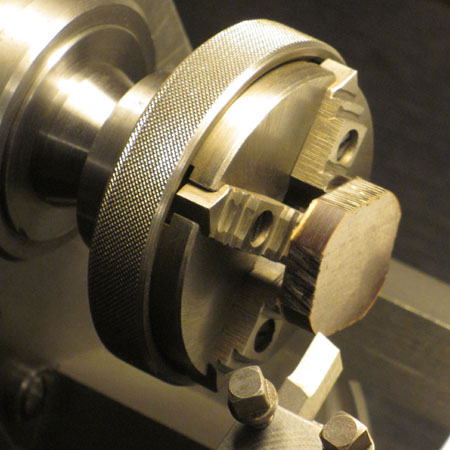

Auf den Zapfen gespannt wurden alle

acht Stück zuerst auf gleiche Länge plangedreht und danach auf einen

Innendurchmesser von 4 mm mit einem Eckbohrstahl 5 mm tief ausgedreht (Foto). 4

mm ist das Durchmessermaß der Grundkörper und Deckel (siehe drei Fotos weiter oben).

Auf den Zapfen gespannt wurden alle

acht Stück zuerst auf gleiche Länge plangedreht und danach auf einen

Innendurchmesser von 4 mm mit einem Eckbohrstahl 5 mm tief ausgedreht (Foto). 4

mm ist das Durchmessermaß der Grundkörper und Deckel (siehe drei Fotos weiter oben).

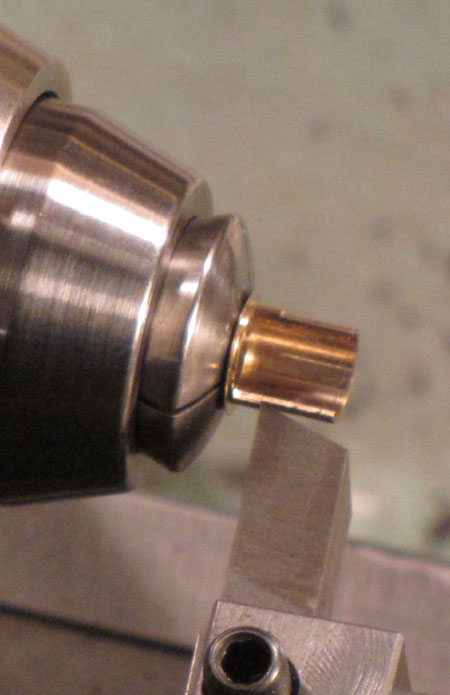

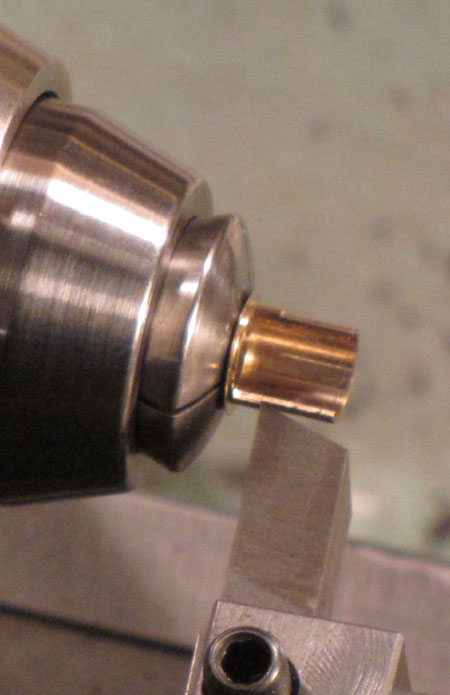

Danach wurden sie ebenfalls 5 mm lang auf

einen Außendurchmesser von 5 mm überdreht. Außen haben wir noch Aufmaß auf der Wandstärke, die fertig nur 0,3 mm betragen

soll...Beim ganz rechts stehenden Teil ist ein Deckel zur Probe aufgesteckt...Es

war ein Fehler, sie jetzt schon außen auf 5 mm abzudrehen, denn...

Danach wurden sie ebenfalls 5 mm lang auf

einen Außendurchmesser von 5 mm überdreht. Außen haben wir noch Aufmaß auf der Wandstärke, die fertig nur 0,3 mm betragen

soll...Beim ganz rechts stehenden Teil ist ein Deckel zur Probe aufgesteckt...Es

war ein Fehler, sie jetzt schon außen auf 5 mm abzudrehen, denn...

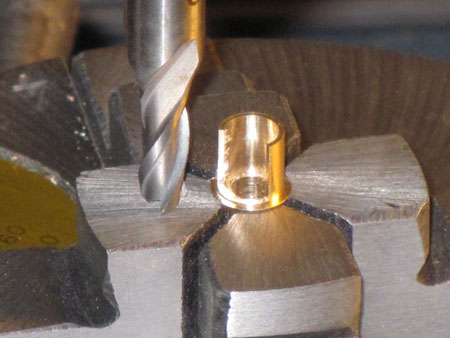

...beim nun folgenden Freifräsen der

Lichtsektoren mußte ich zu vorsichtig vorgehen. Wäre der Durchmesser noch 6 mm

gewesen, hätte ich kräftigere Späne abheben können...!

...beim nun folgenden Freifräsen der

Lichtsektoren mußte ich zu vorsichtig vorgehen. Wäre der Durchmesser noch 6 mm

gewesen, hätte ich kräftigere Späne abheben können...!

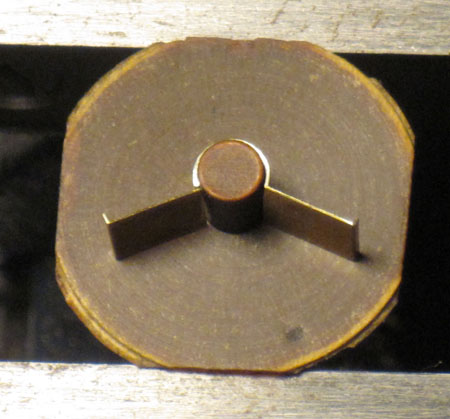

Doch es ist gelungen, drei

verschieden große Lichtsektoren.

Doch es ist gelungen, drei

verschieden große Lichtsektoren.

Jetzt wurden die Halbschalen auf eine

Wandstärke von 0,3 mm abgedreht.

Jetzt wurden die Halbschalen auf eine

Wandstärke von 0,3 mm abgedreht.

Sie sehen nun so aus. Jetzt konnten die

Halbschalen mit einem 0,6 mm breiten Abstechstahl auf 4,4 mm Länge abgestochen

werden.

Sie sehen nun so aus. Jetzt konnten die

Halbschalen mit einem 0,6 mm breiten Abstechstahl auf 4,4 mm Länge abgestochen

werden.

Links stehen die beiden für die

"Dampferlichter" mit 225°-Leuchtfeld nach voraus, in der Mitte die beiden mit

112,5° für die Seitenlaternen und rechts steht die Halbschale mit dem

135°-Leuchtfeld für die Hecklaterne. Ich stelle mir vor, daß ich sie aus Blech

nicht so schön gebogen hätte.

Links stehen die beiden für die

"Dampferlichter" mit 225°-Leuchtfeld nach voraus, in der Mitte die beiden mit

112,5° für die Seitenlaternen und rechts steht die Halbschale mit dem

135°-Leuchtfeld für die Hecklaterne. Ich stelle mir vor, daß ich sie aus Blech

nicht so schön gebogen hätte.

Hier ist die Backbord-Seitenlaterne schon

einmal nur zur Probe zusammengesteckt.

Hier ist die Backbord-Seitenlaterne schon

einmal nur zur Probe zusammengesteckt.

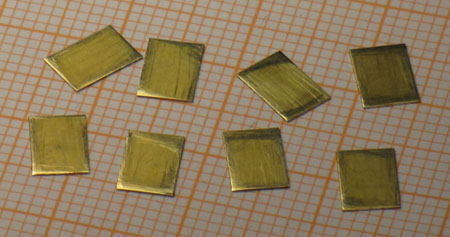

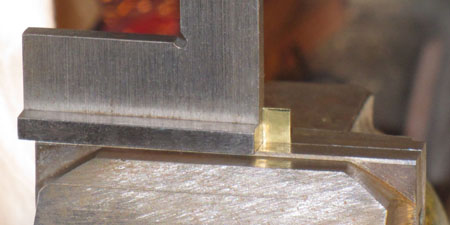

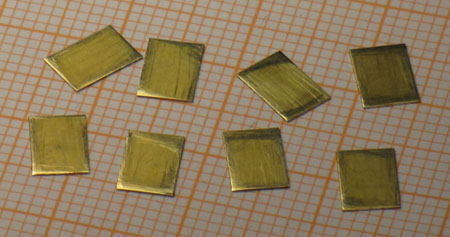

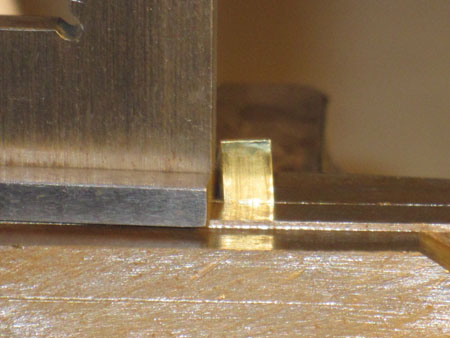

Fehlen noch die Lichtleitbleche. Ein 4,4

mm breiter Streifen aus 0,15-mm-Ms-Blech wurde geschnitten, am Ende in meiner

"Schneidemaschine" geklemmt, ausgerichtet (Foto) und davon exakt 6,5 mm lange

Stücke abgeschnitten.

Fehlen noch die Lichtleitbleche. Ein 4,4

mm breiter Streifen aus 0,15-mm-Ms-Blech wurde geschnitten, am Ende in meiner

"Schneidemaschine" geklemmt, ausgerichtet (Foto) und davon exakt 6,5 mm lange

Stücke abgeschnitten.

Acht Stück für vier Laternen. Die "Schlagschere" verbiegt bei diesem dünnen

Blech etwas die Kanten. Das kann man so nicht lassen. Auf einer ebenen Unterlage

habe ich alle vier Kanten rundum und auch auf der anderen Seite des Blechs mit

der Bahn des Hammers kräftig überstrichen. So werden die Kanten (bei dünnen

Blech!) wieder gerade.

Acht Stück für vier Laternen. Die "Schlagschere" verbiegt bei diesem dünnen

Blech etwas die Kanten. Das kann man so nicht lassen. Auf einer ebenen Unterlage

habe ich alle vier Kanten rundum und auch auf der anderen Seite des Blechs mit

der Bahn des Hammers kräftig überstrichen. So werden die Kanten (bei dünnen

Blech!) wieder gerade.

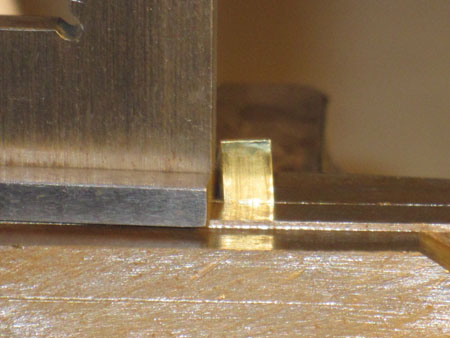

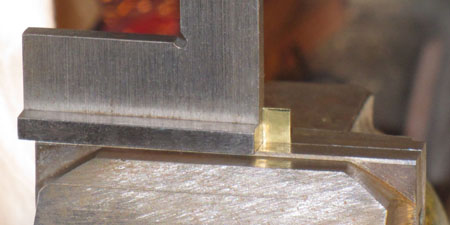

Eine Stirnseite soll 0,5 mm breit

umgewinkelt werden. Mit dem Anreiß-Meßschieber wurde 0,5 mm breit angerissen und

das Stück in die scharfkantigen (!) Schraubstockbacken gespannt, nicht zu fest

und etwas nach der Seite geneigt (im Foto übertrieben).

Eine Stirnseite soll 0,5 mm breit

umgewinkelt werden. Mit dem Anreiß-Meßschieber wurde 0,5 mm breit angerissen und

das Stück in die scharfkantigen (!) Schraubstockbacken gespannt, nicht zu fest

und etwas nach der Seite geneigt (im Foto übertrieben).

Mit einem Anschlagwinkel konnte ich das

Blech geradeschieben, dann fester spannen und nach vorn umbiegen, den Rest

machen leichte Hammerschläge mit einem Hirnholzdorn.

Mit einem Anschlagwinkel konnte ich das

Blech geradeschieben, dann fester spannen und nach vorn umbiegen, den Rest

machen leichte Hammerschläge mit einem Hirnholzdorn.

Für das Anlöten dieser Lichtleitbleche

habe ich an einem 20 x 20 mm großen Stück Hartpapier (das ist Novotex aus

übereinanderlaminierten Papierschichten) im Vierbackenfutter zuerst einen

Spannzapfen angedreht...

Für das Anlöten dieser Lichtleitbleche

habe ich an einem 20 x 20 mm großen Stück Hartpapier (das ist Novotex aus

übereinanderlaminierten Papierschichten) im Vierbackenfutter zuerst einen

Spannzapfen angedreht...

...dann auf diesen gespannt und das

Vierkantstück ebenfalls auf Durchmesser 20 abgedreht und einen kurzen

Spannzapfen mit Durchmesser 17 angedreht.

...dann auf diesen gespannt und das

Vierkantstück ebenfalls auf Durchmesser 20 abgedreht und einen kurzen

Spannzapfen mit Durchmesser 17 angedreht.

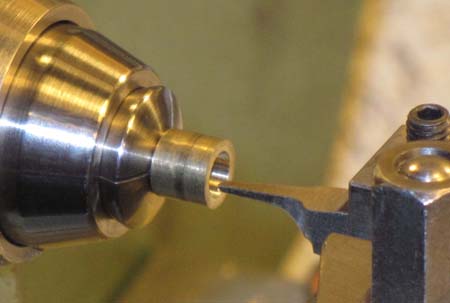

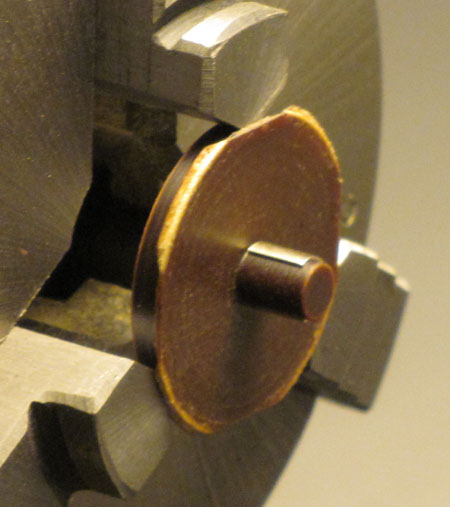

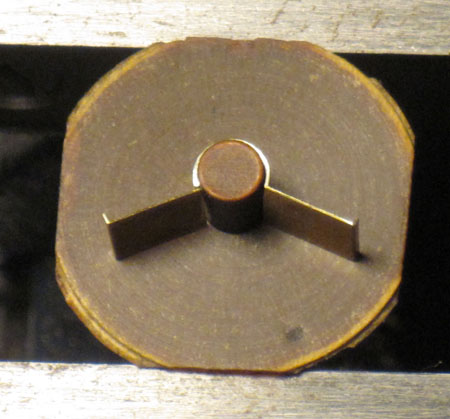

Auf diesen wurde nun gespannt und der

vordere Zapfen soweit abgedreht, daß die Halbschalen für die Seitenlaternen

aufgesteckt werden können (Foto).

Auf diesen wurde nun gespannt und der

vordere Zapfen soweit abgedreht, daß die Halbschalen für die Seitenlaternen

aufgesteckt werden können (Foto).

Die Lötvorrichtung nun im Schraubstock

gespannt, eine Halbschale aufgesteckt und zwei Lichtleitbleche nur so angelehnt,

wie ich sie anlöten will.

Die Lötvorrichtung nun im Schraubstock

gespannt, eine Halbschale aufgesteckt und zwei Lichtleitbleche nur so angelehnt,

wie ich sie anlöten will.

Das ist nun geschehen. Als "Rückhalt"

habe ich ein kleines Pertinax-Stück gefräst und mit einer M2-Schraube befestigt.

So stand das anzulötende Blech richtig senkrecht und in der richtigen Richtung.

Im Bild wird gelötet für das Hecklicht.

Das ist nun geschehen. Als "Rückhalt"

habe ich ein kleines Pertinax-Stück gefräst und mit einer M2-Schraube befestigt.

So stand das anzulötende Blech richtig senkrecht und in der richtigen Richtung.

Im Bild wird gelötet für das Hecklicht.

(Foto

anklicken) Nach dem Verputzen sehen die Lichtleitbleche nun so aus. Links

wieder jenes für das "Dampferlicht", rechts das Blech für das Hecklicht und die

Backbord-Seitenlaterne habe ich wieder komplett zusammengesetzt. Das Ganze

gefällt mir, ich hätte es kaum besser machen können.

(Foto

anklicken) Nach dem Verputzen sehen die Lichtleitbleche nun so aus. Links

wieder jenes für das "Dampferlicht", rechts das Blech für das Hecklicht und die

Backbord-Seitenlaterne habe ich wieder komplett zusammengesetzt. Das Ganze

gefällt mir, ich hätte es kaum besser machen können.

Vielleicht kennen Sie meine

Grundeinstellung beim Modellbau noch nicht? Wenn das gesamte Modell einmal

fertig ist, will ich für mich selbst sagen können: besser habe ich es nicht

gekonnt. Es ist ja so: Dieses Modell (nach etlichen Museums-Auftragswerken in

der Vergangenheit) muß ich in meinem Wohnzimmer jeden Tag "ertragen". Ich will

bei keinem Detail das schlechte Gewissen haben: Na, das hättest du besser machen

können - wenn du dir mehr Zeit gelassen hättest. Hohe Qualität bei meinem

Modellbau ist längst nur eine Zeitfrage, eben weil es oft dauert, bis eine

bestimmte Vorrichtung gemacht ist. Die Ideen sind da, das nötige Werkzeug,

(noch) gute Augen und eine ruhige Hand...

zurück/back |

home

Mit den Glaskörpern habe ich begonnen.

Dazu wurde 7 mm dickes Plexiglas in 7 mm breite Streifen geschnitten. Diese

wurden im Vierbackenfutter gespannt und über die gesamte Länge auf einen

Durchmesser von 6 mm überdreht (Spannzangenmaß, also besser 5,98 als 6,03!).

Mit den Glaskörpern habe ich begonnen.

Dazu wurde 7 mm dickes Plexiglas in 7 mm breite Streifen geschnitten. Diese

wurden im Vierbackenfutter gespannt und über die gesamte Länge auf einen

Durchmesser von 6 mm überdreht (Spannzangenmaß, also besser 5,98 als 6,03!). Die Stücke konnten nun plangedreht ...

Die Stücke konnten nun plangedreht ... ... zentriert...

... zentriert... ... und 1,4 mm gebohrt werden.

... und 1,4 mm gebohrt werden. Für das Anstechen der Außenform verwende

ich einen an der Spanfläche nachschleifbaren Formstechstahl, den ich mir schon

vor Jahren aus Silberstahl selbst gefräst und gehärtet hatte. Die Schneide vorn

ist 3,6 mm breit, die Rundung hat einen Radius von 2 mm.

Für das Anstechen der Außenform verwende

ich einen an der Spanfläche nachschleifbaren Formstechstahl, den ich mir schon

vor Jahren aus Silberstahl selbst gefräst und gehärtet hatte. Die Schneide vorn

ist 3,6 mm breit, die Rundung hat einen Radius von 2 mm. Mit diesem Formstahl konnte reihum die

Kontur an die Plexiglasteile angestochen werden. Für das Drehen von Plexiglas

benutzt man sehr geringe Drehzahlen und die Werkzeuge müssen sehr scharf sein.

Sind sie stumpf oder sind die Drehzahlen (richtig muß es heißen: Drehfrequenz)

zu hoch, erhitzt sich das Material und schmilzt, das Drehen ist dann nicht mehr

möglich. Es ist kein Fehler, wenn man naß dreht, ein Tropfen Spucke genügt

schon. Es hat sich als gut herausgestellt, die letzten feinsten Spänchen

abzuheben, wenn die Arbeitsspindel noch einmal langsam von Hand gedreht wird.

Dabei kann man auch noch einen winzigen Betrag zustellen. Ich habe davon gehört,

es aber noch nicht selbst ausprobiert: Mit Zahnpasta (auf einem Lappen) soll man

die Oberfläche polieren können. Ich tue es halt mit Lack. Vor Jahren hatte ich

diesen bei langsam drehender Arbeitsspindel mit dem Pinsel aufgetragen und das

Teil erst nach der Trocknung abgestochen - viele Wege führen nach Rom!

Mit diesem Formstahl konnte reihum die

Kontur an die Plexiglasteile angestochen werden. Für das Drehen von Plexiglas

benutzt man sehr geringe Drehzahlen und die Werkzeuge müssen sehr scharf sein.

Sind sie stumpf oder sind die Drehzahlen (richtig muß es heißen: Drehfrequenz)

zu hoch, erhitzt sich das Material und schmilzt, das Drehen ist dann nicht mehr

möglich. Es ist kein Fehler, wenn man naß dreht, ein Tropfen Spucke genügt

schon. Es hat sich als gut herausgestellt, die letzten feinsten Spänchen

abzuheben, wenn die Arbeitsspindel noch einmal langsam von Hand gedreht wird.

Dabei kann man auch noch einen winzigen Betrag zustellen. Ich habe davon gehört,

es aber noch nicht selbst ausprobiert: Mit Zahnpasta (auf einem Lappen) soll man

die Oberfläche polieren können. Ich tue es halt mit Lack. Vor Jahren hatte ich

diesen bei langsam drehender Arbeitsspindel mit dem Pinsel aufgetragen und das

Teil erst nach der Trocknung abgestochen - viele Wege führen nach Rom! Jetzt konnte auf 3,6 mm Länge abgestochen

werden, ebenfalls naß. Damit das kleine Teil nach dem Abstechen nicht auf

Nimmer-Wiedersehen irgendwohin fliegt, stecke ich einen 1-mm-Bohrer in die

Bohrung, mit dem ich es "auffange".

Jetzt konnte auf 3,6 mm Länge abgestochen

werden, ebenfalls naß. Damit das kleine Teil nach dem Abstechen nicht auf

Nimmer-Wiedersehen irgendwohin fliegt, stecke ich einen 1-mm-Bohrer in die

Bohrung, mit dem ich es "auffange".

So sehen die provisorisch

zusammengesteckten Laternen aus.

So sehen die provisorisch

zusammengesteckten Laternen aus. Ursprünglich wollte ich die

rohrartigen Halb-Blech-Ringe aus 0,15-mm-Ms-Blech biegen und dann die

Lichtleitbleche anlöten. Ich habe mich dann aber doch dazu entschlossen, sie

durch Drehen und Fräsen herzustellen - eine Herstellungsart, die mir stets am

liebsten ist und die ich aus dem FF beherrsche. Oft lese ich bei Bauberichten von

anderen Modellbauern, daß ein bestimmtes Bauteil erst beim vierten Versuch

wie gewollt gelungen ist. Dazu kann ich nur sagen: dieser Modellbauer hat

wenigstens dreimal nicht richtig überlegt. Wenn ich mich hinsetze und beginne

etwas, dann ist es "im Kopf" schon längst fertig - ich muß es nur noch

machen. Hier

habe ich für die Blech-Ringe an 6-mm-Ms-Stücke Spannzapfen Durchmesser 4 x 3,5

mm lang angedreht und dann 3 mm ganz durchbohrt.

Ursprünglich wollte ich die

rohrartigen Halb-Blech-Ringe aus 0,15-mm-Ms-Blech biegen und dann die

Lichtleitbleche anlöten. Ich habe mich dann aber doch dazu entschlossen, sie

durch Drehen und Fräsen herzustellen - eine Herstellungsart, die mir stets am

liebsten ist und die ich aus dem FF beherrsche. Oft lese ich bei Bauberichten von

anderen Modellbauern, daß ein bestimmtes Bauteil erst beim vierten Versuch

wie gewollt gelungen ist. Dazu kann ich nur sagen: dieser Modellbauer hat

wenigstens dreimal nicht richtig überlegt. Wenn ich mich hinsetze und beginne

etwas, dann ist es "im Kopf" schon längst fertig - ich muß es nur noch

machen. Hier

habe ich für die Blech-Ringe an 6-mm-Ms-Stücke Spannzapfen Durchmesser 4 x 3,5

mm lang angedreht und dann 3 mm ganz durchbohrt. Auf den Zapfen gespannt wurden alle

acht Stück zuerst auf gleiche Länge plangedreht und danach auf einen

Innendurchmesser von 4 mm mit einem Eckbohrstahl 5 mm tief ausgedreht (Foto). 4

mm ist das Durchmessermaß der Grundkörper und Deckel (siehe drei Fotos weiter oben).

Auf den Zapfen gespannt wurden alle

acht Stück zuerst auf gleiche Länge plangedreht und danach auf einen

Innendurchmesser von 4 mm mit einem Eckbohrstahl 5 mm tief ausgedreht (Foto). 4

mm ist das Durchmessermaß der Grundkörper und Deckel (siehe drei Fotos weiter oben). Danach wurden sie ebenfalls 5 mm lang auf

einen Außendurchmesser von 5 mm überdreht. Außen haben wir noch Aufmaß auf der Wandstärke, die fertig nur 0,3 mm betragen

soll...Beim ganz rechts stehenden Teil ist ein Deckel zur Probe aufgesteckt...Es

war ein Fehler, sie jetzt schon außen auf 5 mm abzudrehen, denn...

Danach wurden sie ebenfalls 5 mm lang auf

einen Außendurchmesser von 5 mm überdreht. Außen haben wir noch Aufmaß auf der Wandstärke, die fertig nur 0,3 mm betragen

soll...Beim ganz rechts stehenden Teil ist ein Deckel zur Probe aufgesteckt...Es

war ein Fehler, sie jetzt schon außen auf 5 mm abzudrehen, denn... ...beim nun folgenden Freifräsen der

Lichtsektoren mußte ich zu vorsichtig vorgehen. Wäre der Durchmesser noch 6 mm

gewesen, hätte ich kräftigere Späne abheben können...!

...beim nun folgenden Freifräsen der

Lichtsektoren mußte ich zu vorsichtig vorgehen. Wäre der Durchmesser noch 6 mm

gewesen, hätte ich kräftigere Späne abheben können...! Doch es ist gelungen, drei

verschieden große Lichtsektoren.

Doch es ist gelungen, drei

verschieden große Lichtsektoren. Jetzt wurden die Halbschalen auf eine

Wandstärke von 0,3 mm abgedreht.

Jetzt wurden die Halbschalen auf eine

Wandstärke von 0,3 mm abgedreht. Sie sehen nun so aus. Jetzt konnten die

Halbschalen mit einem 0,6 mm breiten Abstechstahl auf 4,4 mm Länge abgestochen

werden.

Sie sehen nun so aus. Jetzt konnten die

Halbschalen mit einem 0,6 mm breiten Abstechstahl auf 4,4 mm Länge abgestochen

werden. Links stehen die beiden für die

"Dampferlichter" mit 225°-Leuchtfeld nach voraus, in der Mitte die beiden mit

112,5° für die Seitenlaternen und rechts steht die Halbschale mit dem

135°-Leuchtfeld für die Hecklaterne. Ich stelle mir vor, daß ich sie aus Blech

nicht so schön gebogen hätte.

Links stehen die beiden für die

"Dampferlichter" mit 225°-Leuchtfeld nach voraus, in der Mitte die beiden mit

112,5° für die Seitenlaternen und rechts steht die Halbschale mit dem

135°-Leuchtfeld für die Hecklaterne. Ich stelle mir vor, daß ich sie aus Blech

nicht so schön gebogen hätte. Hier ist die Backbord-Seitenlaterne schon

einmal nur zur Probe zusammengesteckt.

Hier ist die Backbord-Seitenlaterne schon

einmal nur zur Probe zusammengesteckt. Fehlen noch die Lichtleitbleche. Ein 4,4

mm breiter Streifen aus 0,15-mm-Ms-Blech wurde geschnitten, am Ende in meiner

"Schneidemaschine" geklemmt, ausgerichtet (Foto) und davon exakt 6,5 mm lange

Stücke abgeschnitten.

Fehlen noch die Lichtleitbleche. Ein 4,4

mm breiter Streifen aus 0,15-mm-Ms-Blech wurde geschnitten, am Ende in meiner

"Schneidemaschine" geklemmt, ausgerichtet (Foto) und davon exakt 6,5 mm lange

Stücke abgeschnitten. Acht Stück für vier Laternen. Die "Schlagschere" verbiegt bei diesem dünnen

Blech etwas die Kanten. Das kann man so nicht lassen. Auf einer ebenen Unterlage

habe ich alle vier Kanten rundum und auch auf der anderen Seite des Blechs mit

der Bahn des Hammers kräftig überstrichen. So werden die Kanten (bei dünnen

Blech!) wieder gerade.

Acht Stück für vier Laternen. Die "Schlagschere" verbiegt bei diesem dünnen

Blech etwas die Kanten. Das kann man so nicht lassen. Auf einer ebenen Unterlage

habe ich alle vier Kanten rundum und auch auf der anderen Seite des Blechs mit

der Bahn des Hammers kräftig überstrichen. So werden die Kanten (bei dünnen

Blech!) wieder gerade. Eine Stirnseite soll 0,5 mm breit

umgewinkelt werden. Mit dem Anreiß-Meßschieber wurde 0,5 mm breit angerissen und

das Stück in die scharfkantigen (!) Schraubstockbacken gespannt, nicht zu fest

und etwas nach der Seite geneigt (im Foto übertrieben).

Eine Stirnseite soll 0,5 mm breit

umgewinkelt werden. Mit dem Anreiß-Meßschieber wurde 0,5 mm breit angerissen und

das Stück in die scharfkantigen (!) Schraubstockbacken gespannt, nicht zu fest

und etwas nach der Seite geneigt (im Foto übertrieben). Mit einem Anschlagwinkel konnte ich das

Blech geradeschieben, dann fester spannen und nach vorn umbiegen, den Rest

machen leichte Hammerschläge mit einem Hirnholzdorn.

Mit einem Anschlagwinkel konnte ich das

Blech geradeschieben, dann fester spannen und nach vorn umbiegen, den Rest

machen leichte Hammerschläge mit einem Hirnholzdorn. Für das Anlöten dieser Lichtleitbleche

habe ich an einem 20 x 20 mm großen Stück Hartpapier (das ist Novotex aus

übereinanderlaminierten Papierschichten) im Vierbackenfutter zuerst einen

Spannzapfen angedreht...

Für das Anlöten dieser Lichtleitbleche

habe ich an einem 20 x 20 mm großen Stück Hartpapier (das ist Novotex aus

übereinanderlaminierten Papierschichten) im Vierbackenfutter zuerst einen

Spannzapfen angedreht... ...dann auf diesen gespannt und das

Vierkantstück ebenfalls auf Durchmesser 20 abgedreht und einen kurzen

Spannzapfen mit Durchmesser 17 angedreht.

...dann auf diesen gespannt und das

Vierkantstück ebenfalls auf Durchmesser 20 abgedreht und einen kurzen

Spannzapfen mit Durchmesser 17 angedreht. Auf diesen wurde nun gespannt und der

vordere Zapfen soweit abgedreht, daß die Halbschalen für die Seitenlaternen

aufgesteckt werden können (Foto).

Auf diesen wurde nun gespannt und der

vordere Zapfen soweit abgedreht, daß die Halbschalen für die Seitenlaternen

aufgesteckt werden können (Foto). Die Lötvorrichtung nun im Schraubstock

gespannt, eine Halbschale aufgesteckt und zwei Lichtleitbleche nur so angelehnt,

wie ich sie anlöten will.

Die Lötvorrichtung nun im Schraubstock

gespannt, eine Halbschale aufgesteckt und zwei Lichtleitbleche nur so angelehnt,

wie ich sie anlöten will. Das ist nun geschehen. Als "Rückhalt"

habe ich ein kleines Pertinax-Stück gefräst und mit einer M2-Schraube befestigt.

So stand das anzulötende Blech richtig senkrecht und in der richtigen Richtung.

Im Bild wird gelötet für das Hecklicht.

Das ist nun geschehen. Als "Rückhalt"

habe ich ein kleines Pertinax-Stück gefräst und mit einer M2-Schraube befestigt.

So stand das anzulötende Blech richtig senkrecht und in der richtigen Richtung.

Im Bild wird gelötet für das Hecklicht.