Prägevorrichtung für L-Profile

Für die Herstellung von L-Profilen

könnte man eine kleine Abkantbank bauen. Den Gedanken Bleche zu kanten,

vielleicht um Deckshäuser zu bauen, habe ich immer beiseitegeschoben. Die Kanten

erscheinen gerundet, das gefällt mir nicht, ich will scharfkantige Modellteile

haben. Ich habe Deckshäuser immer aus einzelnen, mit der Laubsäge

ausgeschnittenen Messingblechen gelötet (mehr über Ms-Blech in (1)

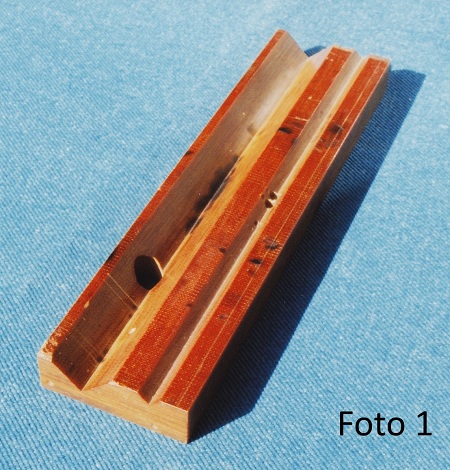

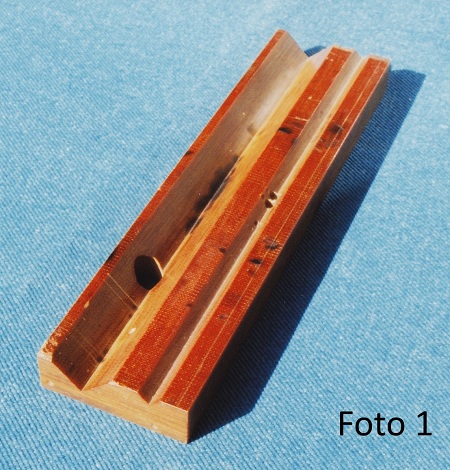

Seite 93 bis 95). Für das oft rechtwinkelige Fügen benutze ich Lötprismen aus

Pertinax, wie im Foto 1  (Pertinax (auch Novotex) ist als hitzebeständiges Material für

eine solche Vorrichtung geeignet. Die Platte soll möglichst dick sein.)

gezeigt (45° schräggestellter Fräskopf). Für L-Profile (auch für U-Profile zu

verwenden) habe ich schon vor Jahren eine universelle Prägevorrichtung mit einer

90°-Prägenut (V-Nut) gebaut. Über diese Nut wird längs in auswechselbaren

Zentrier- bzw. Anschlagleisten der exakt geschnittene Blechstreifen („Blechstreifen

– selbst herstellen“) gelegt und ein „Messer“, mit einem Winkel von

80°, welches von oben kommt, prägt den Blechstreifen in der V-Nut zu einem

L-Profil (Abb. 1

(Pertinax (auch Novotex) ist als hitzebeständiges Material für

eine solche Vorrichtung geeignet. Die Platte soll möglichst dick sein.)

gezeigt (45° schräggestellter Fräskopf). Für L-Profile (auch für U-Profile zu

verwenden) habe ich schon vor Jahren eine universelle Prägevorrichtung mit einer

90°-Prägenut (V-Nut) gebaut. Über diese Nut wird längs in auswechselbaren

Zentrier- bzw. Anschlagleisten der exakt geschnittene Blechstreifen („Blechstreifen

– selbst herstellen“) gelegt und ein „Messer“, mit einem Winkel von

80°, welches von oben kommt, prägt den Blechstreifen in der V-Nut zu einem

L-Profil (Abb. 1  Schnitt durch die Vorrichtung). Befestigt sind hier Anschlagleisten für ein

Profil 7 x 1 mm, rechts das geprägte L-Profil. Die Prägenut und auch das Messer,

beide aus Stahl (Automaten-Stahl genügt), müssen unter Voraussetzung von dünnem

Messingblech und geringen Stückzahlen nicht gehärtet werden. Foto 2

Schnitt durch die Vorrichtung). Befestigt sind hier Anschlagleisten für ein

Profil 7 x 1 mm, rechts das geprägte L-Profil. Die Prägenut und auch das Messer,

beide aus Stahl (Automaten-Stahl genügt), müssen unter Voraussetzung von dünnem

Messingblech und geringen Stückzahlen nicht gehärtet werden. Foto 2

(kleine Fotos durch Anklicken vergrößern) (Diese Vorrichtung

habe ich schon einmal umgebaut. Daher kommt die eigenwillige U-Form des

Oberteils.) zeigt die Vorrichtung, ein Säulengestell mit zwei

Führungssäulen aus Silberstahl. Damit man das Oberteil (1) nicht verkehrt auf

die Säulen (2) stecken kann, sollen diese verschiedene Durchmesser haben. Am

Oberteil ist das Prägemesser (3) mit Schrauben (4) befestigt. Schrauben (6)

klemmen die Säulen im Unterteil fest und zwei „Spanneisen“ (7) halten bei mir

die Prägevorrichtung auf der Grundplatzte der Presse (hier eine

Eigenbau-Kniehebelpresse (Foto 3)

(kleine Fotos durch Anklicken vergrößern) (Diese Vorrichtung

habe ich schon einmal umgebaut. Daher kommt die eigenwillige U-Form des

Oberteils.) zeigt die Vorrichtung, ein Säulengestell mit zwei

Führungssäulen aus Silberstahl. Damit man das Oberteil (1) nicht verkehrt auf

die Säulen (2) stecken kann, sollen diese verschiedene Durchmesser haben. Am

Oberteil ist das Prägemesser (3) mit Schrauben (4) befestigt. Schrauben (6)

klemmen die Säulen im Unterteil fest und zwei „Spanneisen“ (7) halten bei mir

die Prägevorrichtung auf der Grundplatzte der Presse (hier eine

Eigenbau-Kniehebelpresse (Foto 3)

(Den Druckpunkt für eine maximale Kraftentwicklung kann man

bei dieser Kniehebelpresse einstellen.)

(Den Druckpunkt für eine maximale Kraftentwicklung kann man

bei dieser Kniehebelpresse einstellen.)

Oberteil aus St37 32 x 35 mm (Abb. 2)

und Unterteil

aus St37 35 x 20 mm (Abb. 3)

und Unterteil

aus St37 35 x 20 mm (Abb. 3)

(www.wilmsmetall.de) werden für das Bohren der Durchgangslöcher Ø 10

und Ø 12 übereinanderliegend und erhöht auf Beilagen auf dem Fräsmaschinentisch

gespannt. Die Beilagen liegen so, daß man unten durchbohren kann. Es werden alle

drei Bohrungen gebohrt, auch auf halber Länge das Kernloch für das M6-Sackloch

und die 6,5-mm-Senkung. Ø 10 und Ø 12 werden mit Maschinenreibahlen gerieben.

Die 5-mm-Bohrungen beim Oberteil werden vorerst nur zentriert und gering tief

angebohrt, alles per Koordinaten-Bohren! Nach dem Ausspannen: Fräsen der 6 mm

tiefen und 5 mm breiten Längsnuten an den Seiten und die beiden M5-Bohrungen vom

Unterteil, durchbohren der vier 5-mm-Bohrungen, M6-Gewinde beim Oberteil

schneiden. Die „Säulen“ sind 100 mm lange, plangedrehte Abschnitte von 10- bzw.

12-mm-Silberstahl. Sie werden nun in das Unterteil gesteckt und mit den

M5-Schrauben geklemmt. Das Oberteil läßt sich nun gut aufstecken und leicht auf

und ab bewegen.

(www.wilmsmetall.de) werden für das Bohren der Durchgangslöcher Ø 10

und Ø 12 übereinanderliegend und erhöht auf Beilagen auf dem Fräsmaschinentisch

gespannt. Die Beilagen liegen so, daß man unten durchbohren kann. Es werden alle

drei Bohrungen gebohrt, auch auf halber Länge das Kernloch für das M6-Sackloch

und die 6,5-mm-Senkung. Ø 10 und Ø 12 werden mit Maschinenreibahlen gerieben.

Die 5-mm-Bohrungen beim Oberteil werden vorerst nur zentriert und gering tief

angebohrt, alles per Koordinaten-Bohren! Nach dem Ausspannen: Fräsen der 6 mm

tiefen und 5 mm breiten Längsnuten an den Seiten und die beiden M5-Bohrungen vom

Unterteil, durchbohren der vier 5-mm-Bohrungen, M6-Gewinde beim Oberteil

schneiden. Die „Säulen“ sind 100 mm lange, plangedrehte Abschnitte von 10- bzw.

12-mm-Silberstahl. Sie werden nun in das Unterteil gesteckt und mit den

M5-Schrauben geklemmt. Das Oberteil läßt sich nun gut aufstecken und leicht auf

und ab bewegen.

Bevor das Unterteil fertiggestellt

wird, müssen die Anschlagleisten (Abb. 4)

vorgearbeitet

werden. Sie werden aus Profilstäben (Automatenstahl, St37, Ms oder auch Alu) 16

x 3 auf 130 mm Länge gefräst. Wichtig ist die exakte Einhaltung vom Anstand der

beiden 4-mm-Bohrungen (Maß 90) und vom Maß 4. Die geplante Anzahl Leisten werden

per Koordinaten-Bohren und mit Schraubstock-Fingerschlag (Foto 4)

vorgearbeitet

werden. Sie werden aus Profilstäben (Automatenstahl, St37, Ms oder auch Alu) 16

x 3 auf 130 mm Länge gefräst. Wichtig ist die exakte Einhaltung vom Anstand der

beiden 4-mm-Bohrungen (Maß 90) und vom Maß 4. Die geplante Anzahl Leisten werden

per Koordinaten-Bohren und mit Schraubstock-Fingerschlag (Foto 4)

(Der Schraubstock-Fingeranschlag als wichtiges Zubehör jeder

Fräsmaschine.) zentriert und gebohrt. Die feste Schraubstockbacke ist

(oder wird) zur Zugrichtung vom X-Support ausgerichtet! So hat man die

Sicherheit, daß die Bohrungen bei allen Leisten an der gleichen Stelle sind.

Sehr nötig ist eine 0,5 bis 1 mm breite 45°-Fase an der Unterkante. Ich habe sie

mit einem 90°-Senker angefräst, es sieht schöner aus. Auch die Bohrungen soll

man leicht senken.

(Der Schraubstock-Fingeranschlag als wichtiges Zubehör jeder

Fräsmaschine.) zentriert und gebohrt. Die feste Schraubstockbacke ist

(oder wird) zur Zugrichtung vom X-Support ausgerichtet! So hat man die

Sicherheit, daß die Bohrungen bei allen Leisten an der gleichen Stelle sind.

Sehr nötig ist eine 0,5 bis 1 mm breite 45°-Fase an der Unterkante. Ich habe sie

mit einem 90°-Senker angefräst, es sieht schöner aus. Auch die Bohrungen soll

man leicht senken.

Weiter beim Unterteil: Jetzt wird

das Unterteil exakt ausgerichtet mit kleinen Spanneisen, welche in die

Längsnuten greifen, in Querrichtung (!) auf dem Frästisch (oder im

Maschinenschraubstock) aufgespannt. Das soll weit am Ende des Frästisches sein,

denn bei ungünstig konstruierten Fräsmaschinen (Die Fräsmaschine ist dann eine

glatte Fehlkonstruktion!) schwenkt das Zangenfutter mit dem Fingerfräser beim

Schwenken des Fräskopfes u.U. sehr weit seitlich aus! Denn wir müssen später 45°

schwenken. Ab jetzt wird das Werkstück nicht mehr um- oder ausgespannt. Als

erstes wird die Höhe fertiggefräst (Maß 19,5). Dann wird der Fingerfräser 2,5 mm

herabgesenkt und die Fläche rundum fertiggefräst (Maße 17, 1,6 und die Länge des

Kanals 130 mm). Die Anfahrrichtungen und Skalenwerte für das Fräsen vom Maß 1,6

sollte man sich für später notieren! Der Fräskopf wird nun 45° geschwenkt und

die V-Nut in der Mitte des Prägekanals 0,6 mm tief eingefräst. Für dieses

Fertigfräsen verwenden wir einen neuen, scharfkantig fräsenden Fingerfräser. Die

90°-V-Nut soll recht genau in der Mitte der Breite 1,6 mm liegen. Hier lohnt das

Einrichten mit einer Lupe, denn diese Mitte läßt sich kaum „anfahren“.

Nun müssen die M3-Bohrungen

eingebracht werden. Dazu verwenden wir eine der bereits fertigen

Anschlagleisten. Beim Festziehen der beiden Senkkopf-Schrauben soll später die

45°-Schräge des Senkkopfes stets die Leiste seitlich verschieben – fest an den

mittigen Prägekanal heran. Das erreichen wir mit einem Trick. In Abb. 5

sehen wir, wie

man einen gehärteten 3-mm-Zentrierkörner aus Silberstahl (Abb. 5 rechts)

seitlich in die 4-mm-Bohrung der Anschlagleiste setzt, um eine

„Außermitte-Körnung“ zu machen. Man macht zuerst nur eine Körnung. Dann wird das

Bohrfutter möglichst genau über diese Körnung gerichtet (der Fräskopf steht

wieder senkrecht) und das 2,4-mm-Kernloch 9 mm tief gebohrt. M3-Gewindeschneiden

(auf der Maschine!), die Leiste wird mit vorerst nur einer M3-Senkkopfschraube

angeschraubt, die zweite Körnung, zweites Kernloch, zweites Gewinde. Das Gleiche

für die Leistenbefestigung an der anderen Seite des Unterteils.

sehen wir, wie

man einen gehärteten 3-mm-Zentrierkörner aus Silberstahl (Abb. 5 rechts)

seitlich in die 4-mm-Bohrung der Anschlagleiste setzt, um eine

„Außermitte-Körnung“ zu machen. Man macht zuerst nur eine Körnung. Dann wird das

Bohrfutter möglichst genau über diese Körnung gerichtet (der Fräskopf steht

wieder senkrecht) und das 2,4-mm-Kernloch 9 mm tief gebohrt. M3-Gewindeschneiden

(auf der Maschine!), die Leiste wird mit vorerst nur einer M3-Senkkopfschraube

angeschraubt, die zweite Körnung, zweites Kernloch, zweites Gewinde. Das Gleiche

für die Leistenbefestigung an der anderen Seite des Unterteils.

Jetzt wird eine Anschlagleiste mit

zwei der bereits fertigen Senkschrauben (Abb. 6 links)

angeschraubt

und die erste Anschlagstufe wird gefräst. Von der einen Seitenfläche vom

Prägekanal verschiebt man den Fräser um exakt 1,8 mm (Abb. 7)

angeschraubt

und die erste Anschlagstufe wird gefräst. Von der einen Seitenfläche vom

Prägekanal verschiebt man den Fräser um exakt 1,8 mm (Abb. 7)

(notierte

Anfahrwerte oder sehr leicht „ankratzen“ lassen) in Richtung Leiste. Die erste

Anschlagstufe ist also nur 0,2 mm breit. In der Höhe steht der Fräser nahe am

Prägekanal. Mit der gleichen Einstellung wird eine zweite Leiste gefräst. Somit

haben wir das erste „Anschlagpärchen“ für L-Winkel 1 x 1 mm (Beispiele im Foto

5)

(notierte

Anfahrwerte oder sehr leicht „ankratzen“ lassen) in Richtung Leiste. Die erste

Anschlagstufe ist also nur 0,2 mm breit. In der Höhe steht der Fräser nahe am

Prägekanal. Mit der gleichen Einstellung wird eine zweite Leiste gefräst. Somit

haben wir das erste „Anschlagpärchen“ für L-Winkel 1 x 1 mm (Beispiele im Foto

5)

(L-Winkel 1 x 1 mm. Die Längen kann man plandrehen (Hier)).

Ob man nun den Fräser in 0,5- oder 1-mm-Schritten (nach Skala, es wird nun nicht

mehr gemessen!) seitlich versetzt, hängt davon ab, ob man später L-Winkel mit

0,5- oder 1-mm-Stufungen der Schenkellängen erzeugen will. Ich habe mich für

0,5-mm-Stufungen entschieden. Man kann noch kleinere Stufungen fräsen, das

erhöht allerdings die Zahl der Anschlagleisten entsprechend. Wie auch immer –

von jedem Maß werden jeweils zwei gleiche Leisten gefräst. Auf diese Weise haben

wir später die Möglichkeit, gleichschenklige L-Winkel zu prägen oder auch solche

mit ungleich langen Schenkeln.

(L-Winkel 1 x 1 mm. Die Längen kann man plandrehen (Hier)).

Ob man nun den Fräser in 0,5- oder 1-mm-Schritten (nach Skala, es wird nun nicht

mehr gemessen!) seitlich versetzt, hängt davon ab, ob man später L-Winkel mit

0,5- oder 1-mm-Stufungen der Schenkellängen erzeugen will. Ich habe mich für

0,5-mm-Stufungen entschieden. Man kann noch kleinere Stufungen fräsen, das

erhöht allerdings die Zahl der Anschlagleisten entsprechend. Wie auch immer –

von jedem Maß werden jeweils zwei gleiche Leisten gefräst. Auf diese Weise haben

wir später die Möglichkeit, gleichschenklige L-Winkel zu prägen oder auch solche

mit ungleich langen Schenkeln.

Sind alle Anschlagleisten fertig

gefräst (Foto 6)

(Die Breiten der Anschlagkanten sind mit Schlagzahlen

aufgeschlagen.), kann das Unterteil wieder vom Frästisch gelöst werden.

Die Kanten werden leicht entgratet. Jetzt wird das Messer nach Abb. 8

(Die Breiten der Anschlagkanten sind mit Schlagzahlen

aufgeschlagen.), kann das Unterteil wieder vom Frästisch gelöst werden.

Die Kanten werden leicht entgratet. Jetzt wird das Messer nach Abb. 8

aus einem Profil 30 x 30 mm gefräst. Wir kennen die unschöne

Eigenschaft von stranggezogenem Material, daß es sich stark verzieht, wenn man

einseitig Material abarbeitet. Deshalb sollte man alle Maße mit 0,5 mm Aufmaß

vorerst nur vorfräsen. Danach habe ich dieses vorgefräste Messer mit der unteren

Leiste (noch 6 mm breit) noch einmal im Maschinenschraubstock gespannt und die

obere Fläche (30 x 130 mm) ganz leicht überschlichtet, damit sie vollkommen eben

ist. Danach wird das Werkstück, quer ausgerichtet, mit dieser Fläche auf den

Fräsmaschinentisch gelegt und mit Spanneisen befestigt. Auch das Messer muß nun

bis zur Fertigstellung der 80°-Schneide festgespannt bleiben. Zuerst fräst man

wechselseitig die Breite 5 mm fertig und dann auch die Breite 2 x 7 mm. Dabei

werden die Spanneisen auf der jeweiligen Seite weggenommen. Zum Schluß werden

beide 50°-Schrägen durch Fräskopfverstellung angefräst, wobei eine Schneide von

80° entsteht.

aus einem Profil 30 x 30 mm gefräst. Wir kennen die unschöne

Eigenschaft von stranggezogenem Material, daß es sich stark verzieht, wenn man

einseitig Material abarbeitet. Deshalb sollte man alle Maße mit 0,5 mm Aufmaß

vorerst nur vorfräsen. Danach habe ich dieses vorgefräste Messer mit der unteren

Leiste (noch 6 mm breit) noch einmal im Maschinenschraubstock gespannt und die

obere Fläche (30 x 130 mm) ganz leicht überschlichtet, damit sie vollkommen eben

ist. Danach wird das Werkstück, quer ausgerichtet, mit dieser Fläche auf den

Fräsmaschinentisch gelegt und mit Spanneisen befestigt. Auch das Messer muß nun

bis zur Fertigstellung der 80°-Schneide festgespannt bleiben. Zuerst fräst man

wechselseitig die Breite 5 mm fertig und dann auch die Breite 2 x 7 mm. Dabei

werden die Spanneisen auf der jeweiligen Seite weggenommen. Zum Schluß werden

beide 50°-Schrägen durch Fräskopfverstellung angefräst, wobei eine Schneide von

80° entsteht.

Die Säulen sind im Unterteil

geklemmt, das Messer wird in den Prägekanal gesetzt und das Oberteil

aufgesteckt. Dabei richtet sich das Messer gegen das Oberteil aus. In dem

Zustand werden die drei Teile mit Schraubzwingen zusammengehalten. Jetzt kann

man mit der Handbohrmaschine durch die 5-mm-Bohrungen im Oberteil diese

Bohrungen auf das Messer „abbohren“. Es wird nur anbohrt und nach Wegnahme vom

Oberteil die vier Bohrungen im Messer ganz durchbohrt. Die Richtung, wie das

Messer eingesetzt war, muß man markieren, damit es stets so eingesetzt wird.

Nach dem Entgraten der Bohrungskanten kann man das Messer wieder einsetzen, das

Oberteil aufstecken und nun mit vier M4-Schrauben (4 im Foto 2) „für immer“

festschrauben. Der Spielraum von 1 mm ist hier nötig, derartige Sachen bohrt man

nie zu eng. Es ist auch kein Fehler, wenn man das Messer zusätzlich gegen das

Oberteil verklebt (2-K-Kleber). Zum Schluß wird der Haltezapfen (Abb. 6 rechts)

in die Bohrung vom Oberteil geschraubt. Hier faßt später die Presse an. Das

Unterteil kann mit kleinen Spanneisen an der Grundplatte festgehalten werden,

oder mit Spanneisen (7 im Foto 2), die seitlich übergreifen. In Abb. 9

habe ich ein

Messer mit einem gekröpften Querschnitt gezeichnet, mit welchem man außer

L-Profilen auch U-Profile in zwei Stufen prägen kann. In dieser Abbildung ist es

ein ungleichschenkliges U-Profil. Sie sehen, alles ist möglich, wenn man nur

etwas Aufwand betreibt.

habe ich ein

Messer mit einem gekröpften Querschnitt gezeichnet, mit welchem man außer

L-Profilen auch U-Profile in zwei Stufen prägen kann. In dieser Abbildung ist es

ein ungleichschenkliges U-Profil. Sie sehen, alles ist möglich, wenn man nur

etwas Aufwand betreibt.

Die einzulegenden Blechstreifen

sollten nicht zu eng passen. Ich messe die Breite des Einlegekanals zwischen den

beiden Anschlagkanten z.B. 3,5 mm, dann schneide ich die Blechstreifen nicht

breiter als 3,4 mm. Fast immer wölbe ich die Blechstreifen etwas, sodaß sie mit

einer leichten Wölbung nach oben liegen. Sie liegen so sicherer im Einlegekanal.

Foto 7

(Dieses Lagergestell für Wasserbomben (M 1:50) habe ich aus

selbstgeprägten L- und U-Profilen zusammengelötet.) zeigt ein

Nachladegestell im M 1:50 für WABO-Stempelwerfer, welches ich aus derart

hergestellten Messing-Blech-Winkeln (Blechstärke 0,2 mm) in mehreren

Vorrichtungen zusammengelötet habe.

(Dieses Lagergestell für Wasserbomben (M 1:50) habe ich aus

selbstgeprägten L- und U-Profilen zusammengelötet.) zeigt ein

Nachladegestell im M 1:50 für WABO-Stempelwerfer, welches ich aus derart

hergestellten Messing-Blech-Winkeln (Blechstärke 0,2 mm) in mehreren

Vorrichtungen zusammengelötet habe.

Jürgen Eichardt

(1)

Jürgen Eichardt, „Modellbautechniken“,

VTH-Verlag 2003, ISBN 3-88180-135-9

zurück/back |

home

(Pertinax (auch Novotex) ist als hitzebeständiges Material für

eine solche Vorrichtung geeignet. Die Platte soll möglichst dick sein.)

gezeigt (45° schräggestellter Fräskopf). Für L-Profile (auch für U-Profile zu

verwenden) habe ich schon vor Jahren eine universelle Prägevorrichtung mit einer

90°-Prägenut (V-Nut) gebaut. Über diese Nut wird längs in auswechselbaren

Zentrier- bzw. Anschlagleisten der exakt geschnittene Blechstreifen („Blechstreifen

– selbst herstellen“) gelegt und ein „Messer“, mit einem Winkel von

80°, welches von oben kommt, prägt den Blechstreifen in der V-Nut zu einem

L-Profil (Abb. 1

(Pertinax (auch Novotex) ist als hitzebeständiges Material für

eine solche Vorrichtung geeignet. Die Platte soll möglichst dick sein.)

gezeigt (45° schräggestellter Fräskopf). Für L-Profile (auch für U-Profile zu

verwenden) habe ich schon vor Jahren eine universelle Prägevorrichtung mit einer

90°-Prägenut (V-Nut) gebaut. Über diese Nut wird längs in auswechselbaren

Zentrier- bzw. Anschlagleisten der exakt geschnittene Blechstreifen („Blechstreifen

– selbst herstellen“) gelegt und ein „Messer“, mit einem Winkel von

80°, welches von oben kommt, prägt den Blechstreifen in der V-Nut zu einem

L-Profil (Abb. 1  Schnitt durch die Vorrichtung). Befestigt sind hier Anschlagleisten für ein

Profil 7 x 1 mm, rechts das geprägte L-Profil. Die Prägenut und auch das Messer,

beide aus Stahl (Automaten-Stahl genügt), müssen unter Voraussetzung von dünnem

Messingblech und geringen Stückzahlen nicht gehärtet werden. Foto 2

Schnitt durch die Vorrichtung). Befestigt sind hier Anschlagleisten für ein

Profil 7 x 1 mm, rechts das geprägte L-Profil. Die Prägenut und auch das Messer,

beide aus Stahl (Automaten-Stahl genügt), müssen unter Voraussetzung von dünnem

Messingblech und geringen Stückzahlen nicht gehärtet werden. Foto 2

und Unterteil

aus St37 35 x 20 mm (Abb. 3)

und Unterteil

aus St37 35 x 20 mm (Abb. 3)

vorgearbeitet

werden. Sie werden aus Profilstäben (Automatenstahl, St37, Ms oder auch Alu) 16

x 3 auf 130 mm Länge gefräst. Wichtig ist die exakte Einhaltung vom Anstand der

beiden 4-mm-Bohrungen (Maß 90) und vom Maß 4. Die geplante Anzahl Leisten werden

per Koordinaten-Bohren und mit Schraubstock-Fingerschlag (Foto 4)

vorgearbeitet

werden. Sie werden aus Profilstäben (Automatenstahl, St37, Ms oder auch Alu) 16

x 3 auf 130 mm Länge gefräst. Wichtig ist die exakte Einhaltung vom Anstand der

beiden 4-mm-Bohrungen (Maß 90) und vom Maß 4. Die geplante Anzahl Leisten werden

per Koordinaten-Bohren und mit Schraubstock-Fingerschlag (Foto 4)

sehen wir, wie

man einen gehärteten 3-mm-Zentrierkörner aus Silberstahl (Abb. 5 rechts)

seitlich in die 4-mm-Bohrung der Anschlagleiste setzt, um eine

„Außermitte-Körnung“ zu machen. Man macht zuerst nur eine Körnung. Dann wird das

Bohrfutter möglichst genau über diese Körnung gerichtet (der Fräskopf steht

wieder senkrecht) und das 2,4-mm-Kernloch 9 mm tief gebohrt. M3-Gewindeschneiden

(auf der Maschine!), die Leiste wird mit vorerst nur einer M3-Senkkopfschraube

angeschraubt, die zweite Körnung, zweites Kernloch, zweites Gewinde. Das Gleiche

für die Leistenbefestigung an der anderen Seite des Unterteils.

sehen wir, wie

man einen gehärteten 3-mm-Zentrierkörner aus Silberstahl (Abb. 5 rechts)

seitlich in die 4-mm-Bohrung der Anschlagleiste setzt, um eine

„Außermitte-Körnung“ zu machen. Man macht zuerst nur eine Körnung. Dann wird das

Bohrfutter möglichst genau über diese Körnung gerichtet (der Fräskopf steht

wieder senkrecht) und das 2,4-mm-Kernloch 9 mm tief gebohrt. M3-Gewindeschneiden

(auf der Maschine!), die Leiste wird mit vorerst nur einer M3-Senkkopfschraube

angeschraubt, die zweite Körnung, zweites Kernloch, zweites Gewinde. Das Gleiche

für die Leistenbefestigung an der anderen Seite des Unterteils. angeschraubt

und die erste Anschlagstufe wird gefräst. Von der einen Seitenfläche vom

Prägekanal verschiebt man den Fräser um exakt 1,8 mm (Abb. 7)

angeschraubt

und die erste Anschlagstufe wird gefräst. Von der einen Seitenfläche vom

Prägekanal verschiebt man den Fräser um exakt 1,8 mm (Abb. 7)

(notierte

Anfahrwerte oder sehr leicht „ankratzen“ lassen) in Richtung Leiste. Die erste

Anschlagstufe ist also nur 0,2 mm breit. In der Höhe steht der Fräser nahe am

Prägekanal. Mit der gleichen Einstellung wird eine zweite Leiste gefräst. Somit

haben wir das erste „Anschlagpärchen“ für L-Winkel 1 x 1 mm (Beispiele im Foto

5)

(notierte

Anfahrwerte oder sehr leicht „ankratzen“ lassen) in Richtung Leiste. Die erste

Anschlagstufe ist also nur 0,2 mm breit. In der Höhe steht der Fräser nahe am

Prägekanal. Mit der gleichen Einstellung wird eine zweite Leiste gefräst. Somit

haben wir das erste „Anschlagpärchen“ für L-Winkel 1 x 1 mm (Beispiele im Foto

5)  habe ich ein

Messer mit einem gekröpften Querschnitt gezeichnet, mit welchem man außer

L-Profilen auch U-Profile in zwei Stufen prägen kann. In dieser Abbildung ist es

ein ungleichschenkliges U-Profil. Sie sehen, alles ist möglich, wenn man nur

etwas Aufwand betreibt.

habe ich ein

Messer mit einem gekröpften Querschnitt gezeichnet, mit welchem man außer

L-Profilen auch U-Profile in zwei Stufen prägen kann. In dieser Abbildung ist es

ein ungleichschenkliges U-Profil. Sie sehen, alles ist möglich, wenn man nur

etwas Aufwand betreibt.