SG-Radar-Drehantenne (Teil 2)

SG- radar rotating antenna (part 2)

Hier nun weiter als Fortsetzung vom Teil 1:

Der Parabolspiegel erhielt an den äußeren

Rändern an der Rückseite aus 0,4-mm-Ms-Draht vorgeformte "Wülste" (a) mit

Sekundenkleber angeklebt.

An der Rückseite stehen drei senkrechte

Versteifungen. Dafür fräse ich ein Profilstück mit einer 5° schrägen Rückseite,

es erhält im haargenau richtigen Abstand (digitale Höhen-Meßeinrichtung) zwei

0,45 mm breite Nuten für die 0,4 mm breiten, waagerechten Rippen am

Parabolspiegel.

(kleine Fotos anklicken) Auch die untere Seite steht 5°

schräg. Damit ich das Profil in dem Winkel mit einem kleinen Fingerfräser

"abschneiden" kann, wird das Werkstück im Schraubstock mit Hilfe eines

5°-Winkelendmaßes (a) schräg gelagert. Weil das Winkelendmaß sehr breit ist,

wird außer einer weiteren Parallel-Unterlage auch ein Parallel-Klotz (b)

mitgespannt.

Beide 5°-Flächen werden an ihrer Kante

gerundet. Damit das Feilen frei Hand relativ einfach und genau wird, fräse ich

die Rundung unter etwa 45° vor.

Ein kleiner Spannklotz erhält zwei

Spannstufen.

Der Spannklotz ist im Schraubstock

gespannt, eine Quernut (a) und eine Stufe (b) werden gefräst.

Die senkrechte Fläche der Stufe wird

verzinnt. Die beiden Pertinax-"Schutzbacken" machen, daß die Stahlbacken des

Schraubstocks das Werkstück beim Löten nicht unnötig kühlen....! (Auch das eine

einfache Sache, die jeder Modellbauer haben MUSS!)

Vor dem Anlöten erhält das Profilstück

innen in der Mitte eine 1,5 mm breite und 0,3 mm tiefe Nut. Wenn ich das nicht

tue, werden später die beiden äußeren Versteifungen nicht am Außenrand vom

Parabolspiegel anliegen.

Das Profilstück ist an den Spannklotz

angelötet und dieser im Maschinenschraubstock gespannt.

Zuerst wird die Gesamtbreite plus 0,5 mm

beidseitiges Aufmaß vorgefräst.

Nun können die drei Versteifungen mit einem 0,8-mm-Fingerfräser auf je 0,4 mm

Breite gefräst werden. Bei der dritten Versteifung ließ ich aus Vernunft einen

Rest (a) stehen, das ganze dünne Stück wäre sonst abgebrochen. Ich konnte für

die Herstellung dieser "Gabel" ohnehin nur in 0,1-mm-Spänchen fräsen. Den Rest

habe ich später weggeschliffen. Der Fräser im Hintergrund ist stärker, es ist

nicht der 0,8-mm-Fräser.

Im Schraubstock wurden vorsichtig alle

Kanten leicht entgratet.

Das Entlöten auf der Keramik-Platte ging

dann schnell.

Die Versteifungen an der Rückseite vom Parabolspiegel.

Die Radar-Drehantenne, noch nicht völlig fertig.

Ein Rohr-Knie für den Anschluß des im

Querschnitt quadratischen Hohlleiters (1,5 x 1,5 mm) muß noch angebaut werden.

Ein vorgedrehter Ring (Innen-Ø 8, Außen-Ø 11, also Wandstärke 1,5 mm) wird im

Teilgerät exakt auf die Hälfte reduziert, das Maß kann man ja gut messen, den

Skalenwert vom Y-Support merke ich mir.

Danach wird die Teilspindel um 90°

gedreht, und unter Anfahren des gleichen Skalenwertes (!) der Halbring zu einem

Viertelring gefräst.

Wieder auf der Drehmaschine steche ich

diesen Viertelring mit einem kurzen Stechdrehstahl auf 1,5 mm "Länge" ab. Im

Foto erkennt man, daß dieser Stechstahl in der Draufsicht an den Seiten recht

große Freiwinkel hat. So wird auch die "Stech-Planseite" sehr schön sauber

gedreht, keine Nacharbeit nötig!

Noch mit Abstechrest.

Beide quadratischen "Endflächen" sollen exakt in der Mitte 1,2 mm tiefe

0,85-mm-Bohrungen für die Anschlußstücke erhalten. Das erreiche ich am besten

mit einer gehärteten Bohrbuchse, die noch von einer anderen, ähnlichen

Arbeit vorhanden ist. Der

90°-Kegel an der Unterseite der Bohrbuchse zentriert diese beim Aufstecken auf

das Vierkant von selbst sehr genau!

Die Anschlußplatte zum Anschluß an das

Radargerät (links) ist gedreht und

gefräst. Der sichtbare Zapfen ist Ø 0,8 x 0,8

lang, an der anderen Seite ist der Zapfen Ø 1 x 0,4 lang.

Im Schraubstock wird das Teil etwas

ausragend so gespannt, daß die "Stirn" parallel zur Schraubstockbacke liegt.

Die Bohrbuchse stecke ich auf, richte sie

ebenfalls ("frei Auge") waagerecht aus und bohre durch die Bohrbuchse 0,85

vorerst nur leicht an.

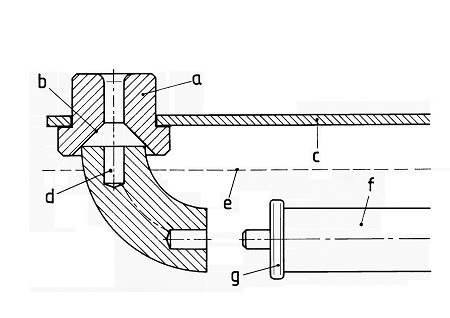

Hier eine Querschnitts-Zeichnung zur

Verdeutlichung. In dem Fall ging es um das Bohren von 90°-Rohr-Knieen. Die

Wülste (g) am Anschluß-Rohrstück sind beim Original eigentlich am Knie

angegossen.

Hier eine Querschnitts-Zeichnung zur

Verdeutlichung. In dem Fall ging es um das Bohren von 90°-Rohr-Knieen. Die

Wülste (g) am Anschluß-Rohrstück sind beim Original eigentlich am Knie

angegossen.

Nach Wegnahme der Bohrbuchse bohre ich

1,2 mm tief - das mache ich an beiden Enden.

Hier ist die Anschlußplatte schon

angelötet. Der Bogen war mit den Pertinax-"Schutzbacken" (wir sahen sie schon

weiter oben) leicht ausragend im Schraubstock gespannt, die Platte leicht

verzinnt, dann etwas Lötwasser, der 0,8-Zapfen eingesteckt, ausgerichtet und mit

der Propanflamme erhitzt. Die Flamme halte ich dabei nur in die Nähe des

Werkstücks. Durch ihr Gewicht - auch die Platte hat bei aller Kleinheit ein

Gewicht - und die "Luft" von 0,05 mm zwischen Zapfen und Bohrung "sackt" sie

ganz von selbst auf die winzige Vierkantfläche und richtet sich dabei aus....!

Und hier ist der Rohrkrümmer am Getriebekasten angeklebt (2-K-Kleber).

Der Strahler soll nun gebaut und

angebracht werden. Im Senkrecht-Teilgerät fräse ich mit einem

1,5-mm-Fingerfräser mit jeweils 180° Drehungen dieses eigenartige Z-förmige

Profil.

Die Innenrundung macht der Fräser, die

Außenrundung fräse ich unter 45° vor. Die Breiten sind jeweils 0,8 mm.

Auf der Drehmaschine wird dieses Gebilde

0,8 mm breit abgestochen.

Verputzt und entgratet.

Die Außenrundung feile ich von Hand an,

es entsteht ein S-Schlag (sein Querschnitt 0,8 x 0,8 mm).

Beide Enden erhalten für die

Anschlußteile gering tiefe 0,5-mm-Bohrungen (Zentrier-Bohrbuchse wie oben).

Rechts liegt der Strahler, aus 1,5x1,5-mm-Messing gedreht, er hat einem

0,45-mm-Zapfen.

Er wird mit Sekundenkleber oben auf den

S-Schlag geklebt.

Und hier ist der gesamte Strahler an die Drehantenne geklebt.

Im Heft 11/1995 der DDR-Zeitschrift MODELLBAU HEUTE hatte ich im Beitrag "Jede

Niete ein Gewinn" ein Verfahren vorgestellt, wie man recht schnell Tausende

winzige Nietenköpfe stanzt/prägt und diese zur Darstellung von Nietenreihen am

Modell anbringt. Im Bild sieht man z.B. eine Unmenge dieser "Schalen" mit einem

Ø von 0,5 mm. In meinem Buch "Modellbautechniken"

kann man dieses Verfahren kennenlernen. Sie bekommen dieses Buch heute nur noch

bei mir auf CD-ROM (Best.-Nr. cd046).

Der Modellbauer Ekkehard Schuhmann hat auf diese Weise in wochenlanger Arbeit

diverse Nietenreihen am (Original-Alu-)Deckshaus seines 1:20-Modells vom

polnischen U-Jäger der

GDANSK-Klasse dargestellt.

Ein weiteres Foto des Schuhmann-Modells, ganz großes Kino Ekkehard!

Und hier die gleiche Situation nach der Lackierung, das Foto hat einen

Grünstich, eigentlich ist die Farbe hellgrau! So muß 1:20-Modellbau aussehen,

mindestens so! Die Schott-Türen sind übrigens in gefrästen Gußformen

hergestellt. In "Modellbautechniken" finden Sie auch zu dem Thema ein Kapitel,

es trägt den etwas provokanten Titel "Warum einfach, wenn es auch umständlich

geht?" Diese Frage möchte ich hier und heute beantworten: Weil es einfach besser

wird.

Und hier die gleiche Situation nach der Lackierung, das Foto hat einen

Grünstich, eigentlich ist die Farbe hellgrau! So muß 1:20-Modellbau aussehen,

mindestens so! Die Schott-Türen sind übrigens in gefrästen Gußformen

hergestellt. In "Modellbautechniken" finden Sie auch zu dem Thema ein Kapitel,

es trägt den etwas provokanten Titel "Warum einfach, wenn es auch umständlich

geht?" Diese Frage möchte ich hier und heute beantworten: Weil es einfach besser

wird.

Für das Anbringen der Nieten benutze ich eine kleine Vakuum-Pumpe ("umgestrickte"

Durchlüftungspumpe für Aquarien!)...

...und eine Vakuum-Pinzette. An ein Griffstück (b) ist vorn mit einem

Gewindeadapter eine sehr dünne Injektionsnadel (a) angebracht, deren schräge

Spitze gerade abgeschliffen wurde. Ein "Flötenloch" (d) wird mit dem Zeigefinger

verschlossen, so baut sich im Griffstück ein Vakuum auf. Die winzige Öffnung an

der Spitze von (a) saugt winzige, nahezu gewichtslose Teile wie es die

Nietenköpfchen an. (c) ist der Schlauch zur Pumpe.

Am Radargerät habe ich an die beiden

Deckel je vier Schraubenköpfe (Ø 0,5) angebracht (Nitro-Mattine).

Hier die andere Seite... Der Hohl-Leiter,

man sieht hier nur den Viertel-Bogen, wird am Mast entlang nach unten bis in das Deckshaus geführt - meine nächste Arbeit. Nur gut, daß ich immer genug zu tun

habe...

Auch an den Türmen der 127-mm-Hauptkaliber hatte ich schon gestanzte Nietenköpfe

angebracht, hier allerdings Ø 0,6 mm. Die Türme sind komplett aus

0,4-mm-Ms-Blech-Stücken zusammengelötet, die großen Rundungen am "Dach" sind

z.B. gedrehte (!) Viertel-Schalen. Alle fünf Türme ein halbes Jahr wundervolle

Hobby-Arbeit!

Die

SG-Drehantenne an ihrem Platz auf die Plattform. Mit ihrem Sockel steht sie ganz

vorn. Zwischen dem Parabolspiegel und dem Schutzbügel darüber sind etwa 3 mm

"Luft", das wären realistische 150 mm beim Original.

In der schon bekannten Weise werden zwei Rohrkrümmer zu 54° und 112° gedreht und

auf dem Teilgerät gefräst, dann abgestochen.

Meine doppelt große Zeichnung für die Situation Hohl-Leiter-Verlauf.

(a) = konischer Mast, (b) = Plattform auf der Rah, (c) = RG-Radar-Plattform, (d) = schon vorhandenes Hohl-Leiterknie am Radargerät, (e) = Rohrknie Ø 11, 54°, (f) = gerades, 20 mm langes Zwischenstück, (g) Rohrbogen Ø 26, 112°, (h) = Rohrbogen Ø 26, 54°, (j) = gerade, 40 mm lange Hohl-Leiterstücke an der Steuerbord-Seite am Mast nach unten. In der Bildmitte liegen die schon vorgefertigten Teile im Modellmaßstab 1:50. Der Rohrbogen (g) wird hinten um die Plattform auf der Rah herumgeführt, das sieht man auf Fotos. Zwischen die Hohl-Leiterstücke kommen Flansche 3 x 3 x 0,5 mm.

Zwischen die beiden Rohrkrümmer Ø 26

kommt eine Flanschplatte 3 x 3 x 0,5 mm mit kurzen Ø-0,8-Zapfen an beiden Seiten

(links). Ein Rohrkrümmer ist kurz ausragend in den Pertinax-Backen gespannt und

mit der schon bekannten "Zentrierbuchse" mittig eine 0,85-mm-Bohrung (nicht zu

tief!) gebohrt. Die Flanschplatte wird nur mit dem verzinnten Zapfen

aufgesteckt, ausgerichtet und mit der Propanflamme kurz erhitzt. Durch ihr

Gewicht legt sie sich von selbst vollkommen gerade auf die Stirn des

Rohrkrümmers.

Das sieht so aus, herrlich!

Um die weiteren Vierkant-Rohrstücke anzulöten, benutze ich Schäfte von

0,75-mm-Wendelbohrern (3 mm Plattengröße - 1,5 mm Rohr-Außenmaß : 2 = 0,75 mm).

Eine C-Klemme hält das erste, längere Bogenstück, auf zwei Bohrern liegend, auf

einer Pertinax-Platte fest und so kann das kürzere Bogenstück, das am Ende auch

auf einem Bohrer liegt, angelötet werden.

Dann ähnlich links das 20 mm lange gerade Stück, immer mit einer Platte 3 x 3 x

0,5 mm dazwischen.

Meine 1:25-Zeichnung (5 Fotos weiter oben) habe ich auf dem Zoom-Kopierer auf

den Modellmaßstab 1:50 verkleinert. Auf diese Kopie lege ich nun stets meine

wachsende Rohrleitung, um zu sehen, ob die Richtung der Teile stimmt. Mehrmals

mußte ich geringe Beträge korrigieren. Dazu wird die Rohrleitung wieder auf die

Bohrer gelagert, mit der C-Klemme festgehalten und die entsprechende Lötstelle

noch einmal erhitzt.

Das erste nach unten fahrende Teilstück (links), 40 mm lang, wird angefügt.

Und oben der Rohrkrümmer Ø 11.

Darauf kommt noch ein sehr kurzes, nur

3,5 mm langes, gerades Stück und dann noch eine Flanschplatte. Beim Anlöten

dieser Platte habe ich den Rohrkrümmer Ø 11 in die kalten Schraubstockbacken

gespannt und konnte so oben problemlos löten (100-Watt-Lötkolben), ohne daß sich

darunter etwas bewegt...

An der Steuerbordseite am Mast entlang, fahren mehrere, 40 mm lange Stücke nach

unten. Auf dem Tisch liegt eine Pertinax-Platte (e) mit angefräster, gerader

Kante. Sie wird von einem Gewicht (d) unverrückbar gehalten. Gegen diese Kante

schiebe ich die einzelnen Stücke. In diesem Moment wird die Lötstelle (a)

gelötet. Das Ende vom anschließenden Stück (c) wird von einem Bohrer und vom

Zapfen am folgenden Stück (b) in richtiger Höhe gehalten usw. Man kann da im

Grunde nichts falsch machen.

Die weiteren Stücke habe ich gegen eine Holzleiste geschoben.

Hier ist der Hohl-Leiter vorerst nur zur

Probe in den Mast eingebaut. Man erkennt die Flansche an den Stücken nach unten

(Pfeile). Meine Zeichnung stimmte, alles richtig gemacht. Nie geht es ganz ohne

Zeichnung! Und ein wirklich guter Modellbauer ist auch ein Zeichner, er weiß es

oft nur noch nicht...

Weiter geht es im Teil 3 dieser Serie...

![]()