Torpedowagen

(Teil 1)

transport

trolley for torpedoes

Als nächstes will ich den

Torpedowagen bauen. An Bord jedes US-Zerstörers befand sich ein solcher Wagen

für den Transport von Torpedos über die Decks (Weg vom Kran auf der Pier, von

Rohrsatz zu Rohrsatz und von einer Bordseite zur anderen). Der Wagen bestand aus

einem Rahmen aus U-Profilen. Seitlich gab es zwei geschweißte Speichenräder und

an den Enden je ein um 360° drehbares Stützrad.

(kleine Fotos zum Vergrößern anklicken) Ich habe mehrere

Fotos auch von diesem, etwa 2 Meter langen Wagen angefertigt. Das hier

abgebildete Foto habe ich hauptsächlich verwendet, um die Dimensionen der Teile

im Vergleich zum Durchmesser des Torpedos (533 mm), der hier gut sicht- und

meßbar ist, zu errechnen. Bei dem Foto liegt nur das Schwanzstück eines Torpedos

Mk15 (7,31 m lang, 1742 kg) auf dem Wagen! Zuerst fertige ich den Grundrahmen.

Dazu benötigte ich mehrere U-Profile. Diese habe ich zuerst gefräst.

(kleine Fotos zum Vergrößern anklicken) Ich habe mehrere

Fotos auch von diesem, etwa 2 Meter langen Wagen angefertigt. Das hier

abgebildete Foto habe ich hauptsächlich verwendet, um die Dimensionen der Teile

im Vergleich zum Durchmesser des Torpedos (533 mm), der hier gut sicht- und

meßbar ist, zu errechnen. Bei dem Foto liegt nur das Schwanzstück eines Torpedos

Mk15 (7,31 m lang, 1742 kg) auf dem Wagen! Zuerst fertige ich den Grundrahmen.

Dazu benötigte ich mehrere U-Profile. Diese habe ich zuerst gefräst.

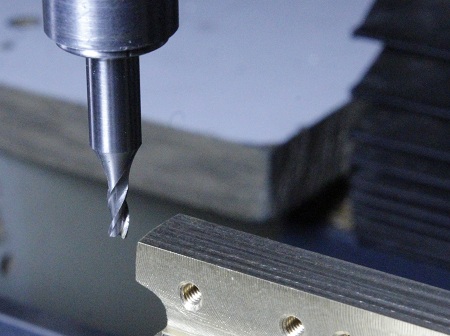

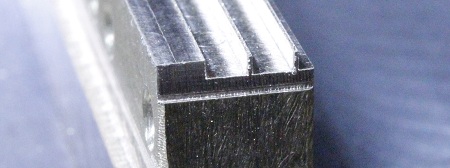

Ein längeres Messing-Profil wird mit einem

2,3-mm-Fingerfräser an der oberen Fläche sparsam überfräst, der Höhensupport

genullt.

Ein längeres Messing-Profil wird mit einem

2,3-mm-Fingerfräser an der oberen Fläche sparsam überfräst, der Höhensupport

genullt.

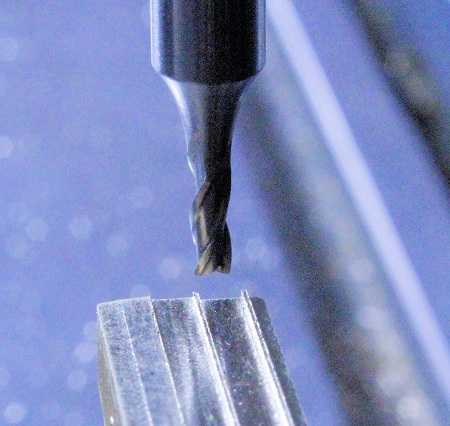

Die Längen der benötigten Profile (40 und 2

x 12 mm) werden durch 2,5 mm tiefe Quernuten eingefräst. Je Spandurchgang nur

max. 0,3 mm Tiefe, damit sich der Fräser nicht wegbiegt.

Die Längen der benötigten Profile (40 und 2

x 12 mm) werden durch 2,5 mm tiefe Quernuten eingefräst. Je Spandurchgang nur

max. 0,3 mm Tiefe, damit sich der Fräser nicht wegbiegt.

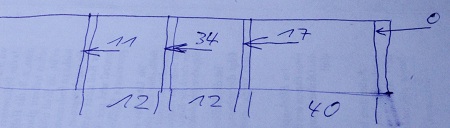

Die zugehörigen Skalenwerte und

Anfahrrichtungen (Pfeile) schreibe ich auf einen Zettel.

Die zugehörigen Skalenwerte und

Anfahrrichtungen (Pfeile) schreibe ich auf einen Zettel.

In gleicher Weise wird das U-Profil in nur

0,2-mm-Höhenschritten je Spandurchgang eingefräst. Drei Frässpuren fräse ich mit

höchster Spindeldrehzahl, bevor ich wieder 0,2 mm tiefer gehe. Nur so verbiegen

sich die seitlichen "Schenkel" des U´s nicht. Sie sind nur 0,3 mm dick!

In gleicher Weise wird das U-Profil in nur

0,2-mm-Höhenschritten je Spandurchgang eingefräst. Drei Frässpuren fräse ich mit

höchster Spindeldrehzahl, bevor ich wieder 0,2 mm tiefer gehe. Nur so verbiegen

sich die seitlichen "Schenkel" des U´s nicht. Sie sind nur 0,3 mm dick!

Auch hierfür notiere ich mir die Skalenwerte

vom Y-Support.

Auch hierfür notiere ich mir die Skalenwerte

vom Y-Support.

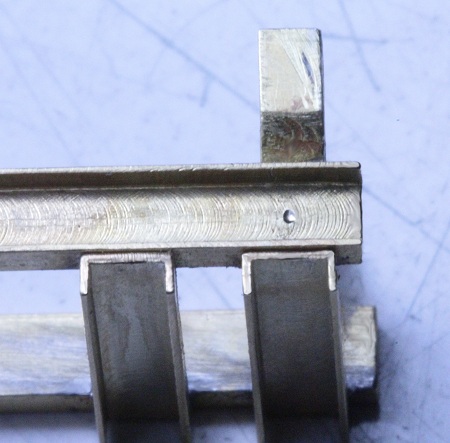

Hier ist bei allen drei Fräsbahnen die Tiefe

1 mm erreicht.

Hier ist bei allen drei Fräsbahnen die Tiefe

1 mm erreicht.

Der "Grund" des U´s wurde 1 mm tief gefräst;

die seitlichen Flächen auf 2,5 mm Tiefe. Man erkennt bei dem Foto, daß sich die

Schenkel kein Stück verbogen haben. Würde ich gleich auf 1 mm Tiefe gehen,

könnte man zusehen, wie sich der jeweilige Schenkel durch den seitlichen Druck

wegbiegt.

Der "Grund" des U´s wurde 1 mm tief gefräst;

die seitlichen Flächen auf 2,5 mm Tiefe. Man erkennt bei dem Foto, daß sich die

Schenkel kein Stück verbogen haben. Würde ich gleich auf 1 mm Tiefe gehen,

könnte man zusehen, wie sich der jeweilige Schenkel durch den seitlichen Druck

wegbiegt.

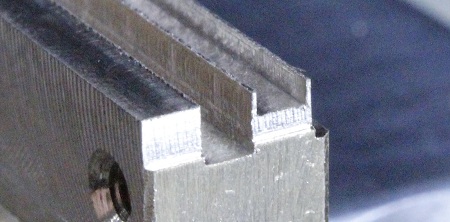

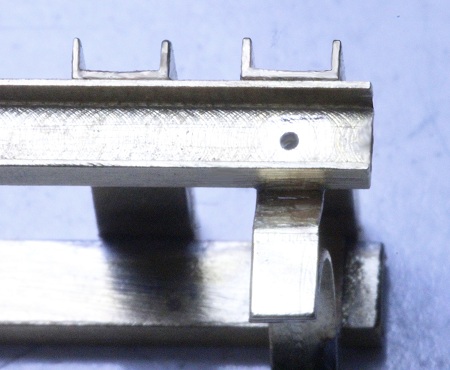

Das Bild zeigt den Beginn des Absägens. U-Höhe = 1,3 mm; Metall-Kreissäge ist

0,45 mm dick; 1,3 plus 0,45 = 1,75 mm. Vom leichten Ankratzen der Säge oben am U

senke ich den Sägedorn (Höhensupport) 1,75 mm herab. Der erste Sägespann ist nur

0,2 mm tief, dann noch einmal 0,2 mm, dann schon 0,5 mm (Zustand im Foto) und

mit dem letzten Span säge ich ganz durch.

Das Bild zeigt den Beginn des Absägens. U-Höhe = 1,3 mm; Metall-Kreissäge ist

0,45 mm dick; 1,3 plus 0,45 = 1,75 mm. Vom leichten Ankratzen der Säge oben am U

senke ich den Sägedorn (Höhensupport) 1,75 mm herab. Der erste Sägespann ist nur

0,2 mm tief, dann noch einmal 0,2 mm, dann schon 0,5 mm (Zustand im Foto) und

mit dem letzten Span säge ich ganz durch.

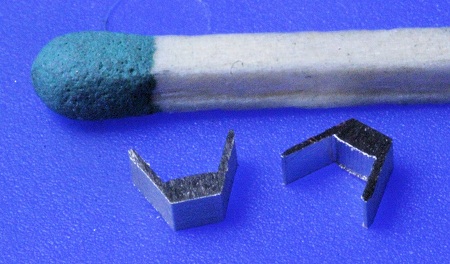

Die abgesägten U-Profile noch mit allem Grat, zwei lange mehr als nötig.

Die abgesägten U-Profile noch mit allem Grat, zwei lange mehr als nötig.

Sparsam entgratet, 4 x 12 mm und 2 x 40 mm lang.

Sparsam entgratet, 4 x 12 mm und 2 x 40 mm lang.

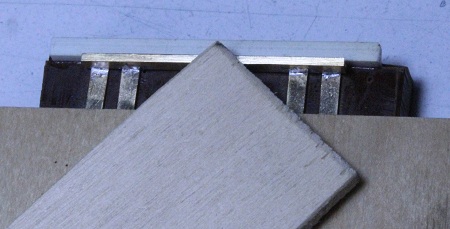

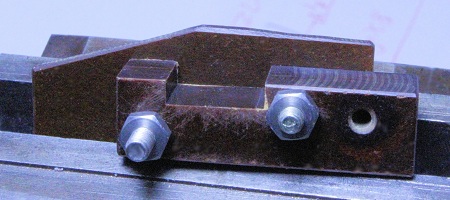

Das Zusammenlöten dieser kleinen Teile, schön rechtwinklig und maßhaltig geht

nur mit einer Lötvorrichtung. Die U-Profile haben eine Außenbreite von 2,9 mm

und sind 1,3 mm hoch. Mit einem 2,8-mm-Fingerfräser fräse ich eine

"Anschlagkante" und vier Nuten, je 1 mm tief in eine Pertinax-Platte.

Das Zusammenlöten dieser kleinen Teile, schön rechtwinklig und maßhaltig geht

nur mit einer Lötvorrichtung. Die U-Profile haben eine Außenbreite von 2,9 mm

und sind 1,3 mm hoch. Mit einem 2,8-mm-Fingerfräser fräse ich eine

"Anschlagkante" und vier Nuten, je 1 mm tief in eine Pertinax-Platte.

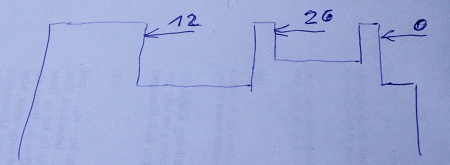

Das ist die zugehörige Skizze mit Anfahrrichtungen, Skalenwerten (0, 31, 14 und

5) und Maßen. Die vier Nuten werden auf etwa 2,95 mm Breite gebracht, damit die

12-mm-U-Stücke relativ leicht einzustecken sind.

Das ist die zugehörige Skizze mit Anfahrrichtungen, Skalenwerten (0, 31, 14 und

5) und Maßen. Die vier Nuten werden auf etwa 2,95 mm Breite gebracht, damit die

12-mm-U-Stücke relativ leicht einzustecken sind.

So sieht die Platte entgratet von der anderen Seite aus.

So sieht die Platte entgratet von der anderen Seite aus.

Auf die Anschlagkante klebe ich mit

Sekundenkleber einen Anschlag (Polystyrol-Stab 4 x 4 mm).

Auf die Anschlagkante klebe ich mit

Sekundenkleber einen Anschlag (Polystyrol-Stab 4 x 4 mm).

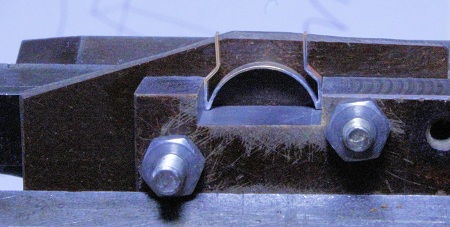

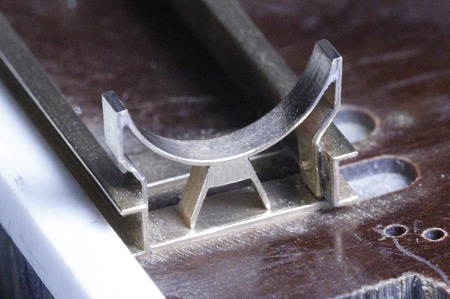

Hier sind die 12-mm-Stücke eingelegt, an den Anschlag geschoben und auch schon

ein 40-mm-U-Profil zum Anlöten aufgelegt.

Hier sind die 12-mm-Stücke eingelegt, an den Anschlag geschoben und auch schon

ein 40-mm-U-Profil zum Anlöten aufgelegt.

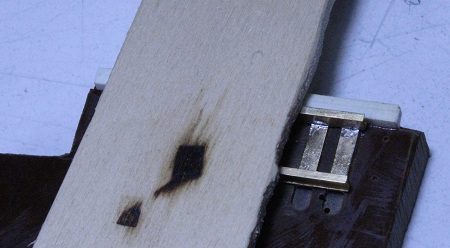

Beim Anlöten halte ich die Teile mit

zwei Sperrholzscheiben fest; mit der unteren die vier 12-mm-Stücke und mit der

schrägliegenden die 40 mm lange U-Schiene. Ich will keine verbrannten Finger...

Beim Anlöten halte ich die Teile mit

zwei Sperrholzscheiben fest; mit der unteren die vier 12-mm-Stücke und mit der

schrägliegenden die 40 mm lange U-Schiene. Ich will keine verbrannten Finger...

Dann drehe ich das Ganze herum, die

12-mm-Stücke passen auch so in die Nuten. Die zweite 40-mm-Schiene wird

aufgelegt, darauf wieder eine Stück Sperrholz und die weiteren vier Lötungen

kann ich ausführen.

Dann drehe ich das Ganze herum, die

12-mm-Stücke passen auch so in die Nuten. Die zweite 40-mm-Schiene wird

aufgelegt, darauf wieder eine Stück Sperrholz und die weiteren vier Lötungen

kann ich ausführen.

Noch in der Lötvorrichtung wird das

überschüssige Lötzinn entfernt (Dreikantschaber und rotierende Drahtbürste). Der

Grundrahmen ist fertig.

Noch in der Lötvorrichtung wird das

überschüssige Lötzinn entfernt (Dreikantschaber und rotierende Drahtbürste). Der

Grundrahmen ist fertig.

Hier zeige ich die 10-fach größere Zchng. (quasi M 1:5) vom Querschnitt des

Wagens mit den Auflagebügeln. Der Kreis oben ist der Durchmesser vom Torpedo

(Durchmesser 106,7 mm), in der Mitte liegt der fertige Rahmen.

Hier zeige ich die 10-fach größere Zchng. (quasi M 1:5) vom Querschnitt des

Wagens mit den Auflagebügeln. Der Kreis oben ist der Durchmesser vom Torpedo

(Durchmesser 106,7 mm), in der Mitte liegt der fertige Rahmen.

Ein 10-mm-Zweischneider-Fingerfräser erhielt

an einer Schneide von Hand eine 45°-Fase angeschliffen (mindestens 1,5 mm

"hoch"), die andere Schneide wurde ganz weggeschliffen.

Ein 10-mm-Zweischneider-Fingerfräser erhielt

an einer Schneide von Hand eine 45°-Fase angeschliffen (mindestens 1,5 mm

"hoch"), die andere Schneide wurde ganz weggeschliffen.

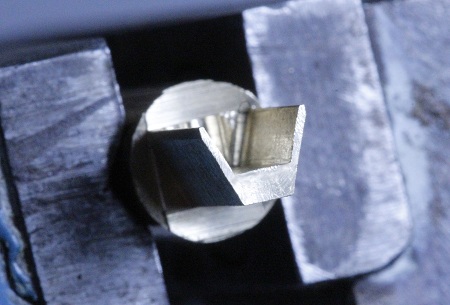

Mit dem Fräser habe ich eine Präge aus Stahl gefräst. Zuerst mit einem

scharfkantigen Fingerfräser eine 2,9 mm breite Stufe 0,2 mm hoch (rechts zu

sehen), danach eine 1,3 mm tiefe Stufe mit dem 45°-Fräser.

Mit dem Fräser habe ich eine Präge aus Stahl gefräst. Zuerst mit einem

scharfkantigen Fingerfräser eine 2,9 mm breite Stufe 0,2 mm hoch (rechts zu

sehen), danach eine 1,3 mm tiefe Stufe mit dem 45°-Fräser.

Nahaufnahme von dem Stahlriegel.

Nahaufnahme von dem Stahlriegel.

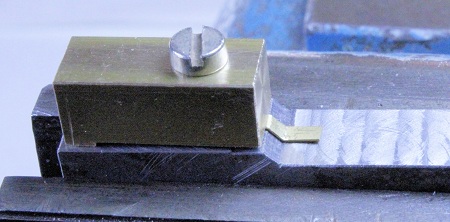

Der Stahlriegel erhielt eine M3-Bohrung und aus einem Messingstück 7 x 7 mm eine

Klemmbacke. Wichtig ist die 0,4 mm hohe Stufe am Messingstück, die man im Foto

gut sieht.

Der Stahlriegel erhielt eine M3-Bohrung und aus einem Messingstück 7 x 7 mm eine

Klemmbacke. Wichtig ist die 0,4 mm hohe Stufe am Messingstück, die man im Foto

gut sieht.

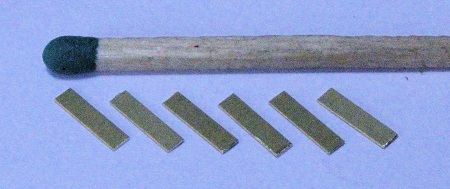

7,7 mm lange Stücke aus Ms-Blech 2 x 0,3 mm

habe ich vorbereitet.

7,7 mm lange Stücke aus Ms-Blech 2 x 0,3 mm

habe ich vorbereitet.

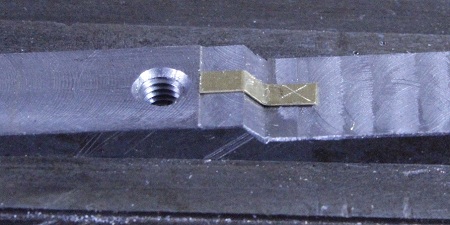

Das Blechstück wird in der Vorrichtung

geklemmt. Dabei wird es innen bis an die 0,2 mm hohe Stufe geschoben, so ragen

alle Teile gleich weit heraus.

Das Blechstück wird in der Vorrichtung

geklemmt. Dabei wird es innen bis an die 0,2 mm hohe Stufe geschoben, so ragen

alle Teile gleich weit heraus.

Mit einem Schraubenzieher und mit einen

winzigen Durchschlag habe ich den Blechstreifen in der Formpräge nach unten

geschlagen.

Mit einem Schraubenzieher und mit einen

winzigen Durchschlag habe ich den Blechstreifen in der Formpräge nach unten

geschlagen.

Wenn die Messingbacke weggenommen ist,

erkennt man das richtig gebogene Teil. Ohne diese Vorrichtung kann man die Teile

nicht so genau (!) biegen. Auch diese Vorrichtung wird wahrscheinlich nie wieder

gebraucht, doch das ist mir egal!

Wenn die Messingbacke weggenommen ist,

erkennt man das richtig gebogene Teil. Ohne diese Vorrichtung kann man die Teile

nicht so genau (!) biegen. Auch diese Vorrichtung wird wahrscheinlich nie wieder

gebraucht, doch das ist mir egal!

Damit ich die Seiten nicht verwechsle, erhält die unten liegende Fläche einen

leichten Kreuzanriß.

Damit ich die Seiten nicht verwechsle, erhält die unten liegende Fläche einen

leichten Kreuzanriß.

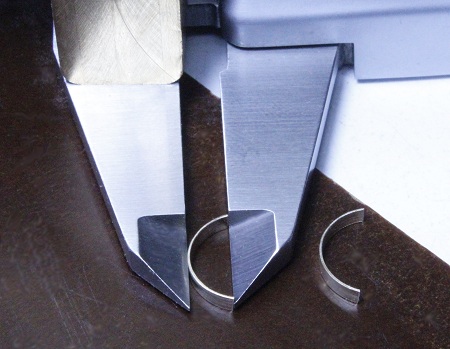

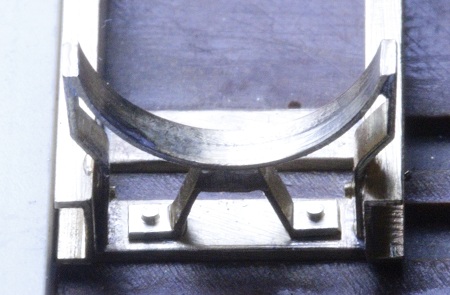

Der Torpedo liegt auf dem Wagen auf

zwei Halbringen auf. Dafür habe ich einen Ring gedreht und 2 mm hoch

abgestochen: Innendurchmesser 10,7 mm, Außendurchmesser 11,3 mm, also Wandstärke

0,3 mm.

Der Torpedo liegt auf dem Wagen auf

zwei Halbringen auf. Dafür habe ich einen Ring gedreht und 2 mm hoch

abgestochen: Innendurchmesser 10,7 mm, Außendurchmesser 11,3 mm, also Wandstärke

0,3 mm.

Mit der feinstgezahnten Metall-Laubsäge habe

ich den Ring geteilt und jeden Halbring auf 4,4 mm Höhe gebracht. Den

Meßschieber habe ich auf das Maß 4,4 mm eingestellt und so geklemmt und den

Halbring solange mit feiner Nadelfeile "gekürzt", bis er zwischen die

Meßschenkel paßte.

Mit der feinstgezahnten Metall-Laubsäge habe

ich den Ring geteilt und jeden Halbring auf 4,4 mm Höhe gebracht. Den

Meßschieber habe ich auf das Maß 4,4 mm eingestellt und so geklemmt und den

Halbring solange mit feiner Nadelfeile "gekürzt", bis er zwischen die

Meßschenkel paßte.

Die zuletzt gefertigten Teile müssen so

zusammengelötet werden, maßhaltig, gerade und rechtwinklig.

Die zuletzt gefertigten Teile müssen so

zusammengelötet werden, maßhaltig, gerade und rechtwinklig.

Richtig genau wird das auch nur wieder mit

einer Lötvorrichtung aus Pertinax.

Richtig genau wird das auch nur wieder mit

einer Lötvorrichtung aus Pertinax.

Hier sieht man, wie ich die Teile in diese

Nut stelle und unten an den Berührungspunkten zusammenlöte. Die Vorrichtung

liegt dabei nach hinten geneigt etwa 45° schräg.

Hier sieht man, wie ich die Teile in diese

Nut stelle und unten an den Berührungspunkten zusammenlöte. Die Vorrichtung

liegt dabei nach hinten geneigt etwa 45° schräg.

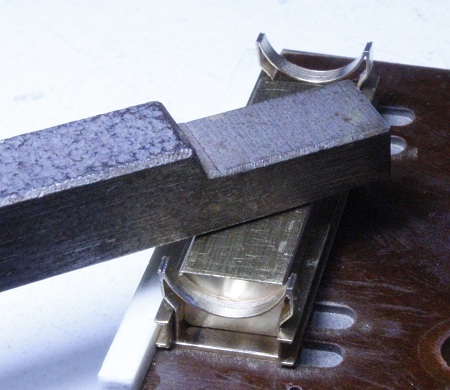

Auch das Einkleben dieser

Torpedolagerschalen in den Rahmen überlasse ich NICHT meinem Augenmaß. Ich habe

einen Messing-Riegel gefräst und plangedreht, welcher lose zwischen die

Rahmen-Längsschienen paßt.

Auch das Einkleben dieser

Torpedolagerschalen in den Rahmen überlasse ich NICHT meinem Augenmaß. Ich habe

einen Messing-Riegel gefräst und plangedreht, welcher lose zwischen die

Rahmen-Längsschienen paßt.

Der Rahmen wurde wieder in seine

Lötvorrichtung gelegt, der Messing-Riegel längs ausgerichtet und die erste

Lagerschale (mit winzigen Tropfen 2-K-Kleber an den Berührungsflächen) gegen die

plangedrehte Fläche gestellt. Als der 2-K-Kleber (als Vorklebung) ausgehärtet

war, habe ich noch mit Sekundenkleber "nachgeholfen" (0,3-mm-Draht!).

Der Rahmen wurde wieder in seine

Lötvorrichtung gelegt, der Messing-Riegel längs ausgerichtet und die erste

Lagerschale (mit winzigen Tropfen 2-K-Kleber an den Berührungsflächen) gegen die

plangedrehte Fläche gestellt. Als der 2-K-Kleber (als Vorklebung) ausgehärtet

war, habe ich noch mit Sekundenkleber "nachgeholfen" (0,3-mm-Draht!).

Mit der anderen Seite das Gleiche. Die

C-Klemme hält alles unverrückbar auf dem Tisch fest.

Mit der anderen Seite das Gleiche. Die

C-Klemme hält alles unverrückbar auf dem Tisch fest.

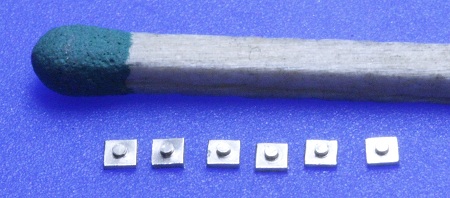

Beim Original sind die Lagerschalen an die

Längsrahmen geschraubt. Dazu brauche ich vier Schrauben-Imitate: Bolzenlänge 1

mm x Durchmesser 0,48 mm; Kopflänge 0,35 mm x Durchmesser 0,65 mm.

Beim Original sind die Lagerschalen an die

Längsrahmen geschraubt. Dazu brauche ich vier Schrauben-Imitate: Bolzenlänge 1

mm x Durchmesser 0,48 mm; Kopflänge 0,35 mm x Durchmesser 0,65 mm.

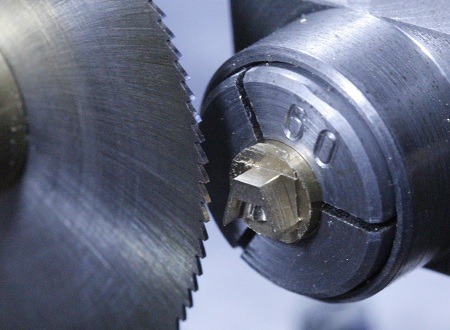

Damit ich diese kleinen Durchmesser auch genau einstellen kann, haben die

Supporte meiner Uhrmacherdrehmaschine vor einiger Zeit schon übergroße

Skalenringe erhalten. Der hier abgebildete Skalenring vom Quersupport hat z.B.

einen Durchmesser von 35 mm. Die Abstände der Hundertstel-Striche (100 auf dem

Umfang) sind über einen mm groß, also gut einzustellen. Die Skalenringe der

alten Uhrmacherdrehmaschinen haben sträflich kleine Skalenringe. Es ist mir

unverständlich, wie die "alten Meister" mit diesen Winzlingen so genau

(Uhrenbau, bei dem es noch viel genauer zugeht als beim Modellbau) arbeiten

konnten...

Damit ich diese kleinen Durchmesser auch genau einstellen kann, haben die

Supporte meiner Uhrmacherdrehmaschine vor einiger Zeit schon übergroße

Skalenringe erhalten. Der hier abgebildete Skalenring vom Quersupport hat z.B.

einen Durchmesser von 35 mm. Die Abstände der Hundertstel-Striche (100 auf dem

Umfang) sind über einen mm groß, also gut einzustellen. Die Skalenringe der

alten Uhrmacherdrehmaschinen haben sträflich kleine Skalenringe. Es ist mir

unverständlich, wie die "alten Meister" mit diesen Winzlingen so genau

(Uhrenbau, bei dem es noch viel genauer zugeht als beim Modellbau) arbeiten

konnten...

Die Bohrungsstellen habe ich mit einem

0,5-mm-Zahnarzt-Kugelfräser "gekörnt"...

Die Bohrungsstellen habe ich mit einem

0,5-mm-Zahnarzt-Kugelfräser "gekörnt"...

... und danach 0,5 mm durchgebohrt. Dabei

halte ich die Klebestellen mit einer spitzen Pinzette fest, damit sie sich beim

Durchbohren nicht lösen.

... und danach 0,5 mm durchgebohrt. Dabei

halte ich die Klebestellen mit einer spitzen Pinzette fest, damit sie sich beim

Durchbohren nicht lösen.

Hier sieht man ein Schrauben-Imitat mit Sekundenkleber befestigt.

Hier sieht man ein Schrauben-Imitat mit Sekundenkleber befestigt.

Unter die Lagerschalen kommen nun zwei

Trapezstützen, welche die Hauptlast des Torpedos tragen. Mit einem Bohrerschaft

habe ich die lichte Höhe zwischen Lagerschale und Querrahmen ermittelt (3,2 mm).

Unter die Lagerschalen kommen nun zwei

Trapezstützen, welche die Hauptlast des Torpedos tragen. Mit einem Bohrerschaft

habe ich die lichte Höhe zwischen Lagerschale und Querrahmen ermittelt (3,2 mm).

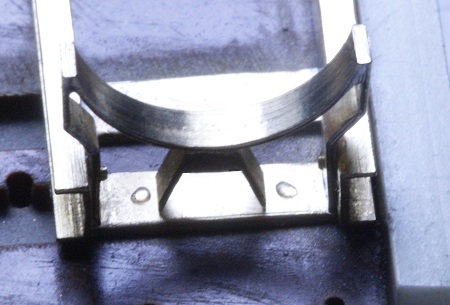

Ich habe ein Prisma

gefräst und innen

eine Aussparung V-förmig eingearbeitet (Waagerecht-Teilgerät), sodaß die

Schenkel eine Dicke von 0,3 mm hatten.

Ich habe ein Prisma

gefräst und innen

eine Aussparung V-förmig eingearbeitet (Waagerecht-Teilgerät), sodaß die

Schenkel eine Dicke von 0,3 mm hatten.

Von dem Prisma wurden zwei 1,6 mm lange

Stücke abgesägt...

Von dem Prisma wurden zwei 1,6 mm lange

Stücke abgesägt...

... hier noch mit dem Sägegrat.

... hier noch mit dem Sägegrat.

Sie passen genau unter die Lagerschale. Nur

oben habe ich sie mit Sekundenkleber festgehalten.

Sie passen genau unter die Lagerschale. Nur

oben habe ich sie mit Sekundenkleber festgehalten.

Die Winkellaschen (mit Schraubenkopf) wurden

gedreht, gefräst (1,6

x 1,6 mm) und dann ebenfalls 0,3 mm dick abgesägt.

Die Winkellaschen (mit Schraubenkopf) wurden

gedreht, gefräst (1,6

x 1,6 mm) und dann ebenfalls 0,3 mm dick abgesägt.

Vor dem Absägen wird der Grat entfernt

(rotierende Drahtbürste).

Vor dem Absägen wird der Grat entfernt

(rotierende Drahtbürste).

Winzig kleine Tröpfchen 2-K-Kleber

(0,3-mm-Draht) setze ich an die Stellen...

Winzig kleine Tröpfchen 2-K-Kleber

(0,3-mm-Draht) setze ich an die Stellen...

...wo die Winkellaschen aufgelegt werden.

Wieder ein Beispiel, bei dem man nach der Spritzlackierung nicht erkennt, daß

das jeweilige Teil eigentlich aus mehreren besteht.

...wo die Winkellaschen aufgelegt werden.

Wieder ein Beispiel, bei dem man nach der Spritzlackierung nicht erkennt, daß

das jeweilige Teil eigentlich aus mehreren besteht.

Weiter geht es im

Teil 2 des Fotoreports...

zurück/back |

home

(kleine Fotos zum Vergrößern anklicken) Ich habe mehrere

Fotos auch von diesem, etwa 2 Meter langen Wagen angefertigt. Das hier

abgebildete Foto habe ich hauptsächlich verwendet, um die Dimensionen der Teile

im Vergleich zum Durchmesser des Torpedos (533 mm), der hier gut sicht- und

meßbar ist, zu errechnen. Bei dem Foto liegt nur das Schwanzstück eines Torpedos

Mk15 (7,31 m lang, 1742 kg) auf dem Wagen! Zuerst fertige ich den Grundrahmen.

Dazu benötigte ich mehrere U-Profile. Diese habe ich zuerst gefräst.

(kleine Fotos zum Vergrößern anklicken) Ich habe mehrere

Fotos auch von diesem, etwa 2 Meter langen Wagen angefertigt. Das hier

abgebildete Foto habe ich hauptsächlich verwendet, um die Dimensionen der Teile

im Vergleich zum Durchmesser des Torpedos (533 mm), der hier gut sicht- und

meßbar ist, zu errechnen. Bei dem Foto liegt nur das Schwanzstück eines Torpedos

Mk15 (7,31 m lang, 1742 kg) auf dem Wagen! Zuerst fertige ich den Grundrahmen.

Dazu benötigte ich mehrere U-Profile. Diese habe ich zuerst gefräst. Auf die Anschlagkante klebe ich mit

Sekundenkleber einen Anschlag (Polystyrol-Stab 4 x 4 mm).

Auf die Anschlagkante klebe ich mit

Sekundenkleber einen Anschlag (Polystyrol-Stab 4 x 4 mm).