Torpedowagen (Teil 2)

transport trolley for torpedoes

Hier nun die Fortsetzung vom Teil 1:

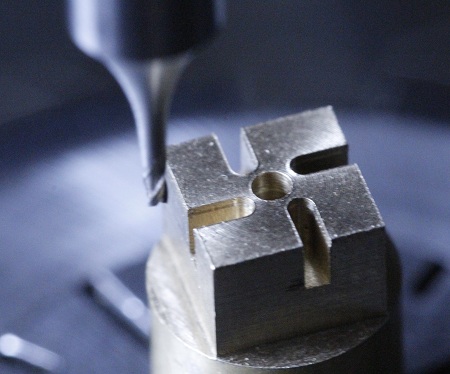

Zur Befestigung von zwei kleinen (Rundum-)Stützrädern werden zwei Platten

benötigt. Im Senkrecht-Teilgerät wird ein Messing-Prisma 6,2 x 6,2 mm angefräst.

Oben eine nur 0,3 mm tiefe Quer-Nut 5,2 mm breit und die Scheiben werden mit

einer Gesamtdicke von 0,6 mm abgesägt. Eine 1-mm-Zentrierbohrung erhält der

Rohling schon vor dem Fräsen.

Zwei Teile werden benötigt.

(kleine Fotos zum Vergrößern anklicken) So werden die

Platten an die Unterseite des Rahmens mittig angeklebt.

Jetzt beginne ich eine sehr interessante Arbeit: die Herstellung der beiden

großen Speichenräder. Ähnliche Teile habe ich schon oft gemacht, also Routine -

bis auf die recht kleinen Maße! Hier meine 1:5-Zchng. von dem Teil.

Die Radreifen entstehen aus einem

becherförmigen Drehteil, Innendurchmesser 10,4 mm zuerst ausdrehen (!), danach

Außendurchmesser 11 mm drehen, richtig, 0,3 mm Wandstärke.

Im Waagerecht-Teilgerät werden je Radreifen in Abständen von 36° zehn

0,4-mm-Bohrungen gebohrt. Ich bohre für drei Räder, es kann ja mal etwas

schiefgehen.

Mit einem 0,5 mm breiten Abstechstahl

steche ich die drei Radreifen zu je 1,3 mm Breite ab.

An der Abstechseite bleibt ein

ringförmiger Abstechrest hängen, den ich in der Stufenspannzange mit einem

Eckbohrstahl vorsichtig abdrehe. Gleichzeitig kann ich in dieser Spannung auch

die Kanten ganz leicht entgraten.

Gemacht!

Aus 4-mm-Rundmessing drehe ich die Naben

(mit langen Spannzapfen), Mittenbohrung 0,7 mm, Durchmesser der Nabe 3,2 mm,

zehn radiale 0,4-mm-Bohrungen, diese nur 1 mm tief.

Die 4-mm-Spannzapfen drehe ich so auf einheitliche Länge, daß alle Werkstücke

sehr genau gleich lang sind.

Aus Alu drehe ich eine sehr dünnwandige Lötvorrichtung (links). Der Radreifen

paßt gut in die nur 0,3 mm tiefe Ausdrehung am Alu-Teil. Die geriebene

4-mm-Bohrung geht nicht ganz durch, unten ist ein M3-Innengewinde.

Die gekonterte M3-Schraube stellt die Höhenlage des eingesteckten Nabenteils

ein. Die Höhe stimmt, wenn eine eingesteckte Speiche (0,4-mm-Ms-Draht)

waagerecht liegt.

Alle zehn Speichen sind eingesteckt...

...und hier angelötet. Die Lötung geht wegen

der sehr geringen Masse des Alu-Teils gut (kaum Kühlung der Lötstelle!) und

erfolgt von außen, weil ich innen überschüssiges Lötzinn nie richtig wegbekomme.

Die Speichen in den Nabenbohrungen werden nicht gelötet...

...diese werden mit Mini-Tropfen von

Sekundenkleber ausgefüllt (0,3-mm-Draht, Kopflupe).

Die überstehenden Speichen-Enden sind mit einem Seitenschneider abgetrennt, die

Reifen mit einer Nadelfeile am Außenrand versäubert (in der 4-mm-Zange der

Drehmaschine) und alles noch einmal poliert.

Mit

wenigen Zehntel-mm Längen-Übermaß an den Naben wurden die Räder abgestochen, mit

den Radreifen wieder in die Stufenspannzange genommen und so die Naben auf 1,8

mm Länge gedreht. Die Achse wurde gedreht/gefräst, die Achsstummel Durchmesser

0,7 x 2,1 mm.

Der rohbaufertige Torpedowagen.

Bei der Herstellung der beiden

Stützräder an den Rahmenenden wird es richtig klein. Das Rad im Bild hat einen

Außendurchmesser von 2,2 mm, die Lauffläche ist 0,6 mm breit, die Nabe 0,8 mm

breit, die Bohrung 0,4 mm. Eine Plansenkung ist schon 0,2 mm tief eingestochen.

Um die Plansenkung auch an der anderen Seite

einzustechen, muß das Teil möglichst rundlaufend wieder in die 2,4er-Zange

genommen werden. Richtig wäre die 2,2-mm-Zange, doch das wird hier zu "eng".

Dazu stecke ich das Rad auf einen 0,4-mm-Bohrer, der in der Reitstockpinole

gehalten ist. So kann ich das Rad vorsichtig in die Zange heben...und die dann

klemmen, das Rad läuft!

Vier gleiche Räder, gut gemacht, Jürgen.

Entsprechende Prismen für die beiden

Radlager werden aus 4-mm-Rundmessing

gefräst, 0,4-mm-Bohrung.

Unter Einrechnung der 0,4 mm Sägeblattstärke

säge ich die Radlager ab.

Entgratet sehen die Radlager so aus, okay, ich

brauche nur zwei...

Zwei Handräder müssen angefertigt

werden. Ein 10-mm-Rundmessing erhält eine 1,5-mm-Bohrung und auf dem Rundtisch

ein genaues Vierkant 7 x 7 mm angefräst.

Das

ist meine 10:1-Vergrößerungs-Zchng. für das Fräsen des "Radsterns". Mit einem

Anfahrdorn werden die Kanten des 7 x 7-mm-Vierkants angefahren, damit ich zuerst

acht Nuten mit einem 1-mm-Fingerfräser maßhaltig 2,4 mm tief einfräsen kann.

Das ist die Anfahrskizze, die während des Fräsens auf dem Fräsmaschinentisch

liegt. Die Zahlen 5, 18,7 und 35 sind die Anfahr-Skalenwerte der Support-Ringe

an den Außenkanten. Von dort aus fräse ich alle acht Nuten 2 mm tief in das

Vierkant hinein, jeweils von den seitlichen Kanten 2,8 mm entfernt. Das Ganze

nach je 90°-Drehung des Rundtischs 4 x.

Zuerst fräse ich in der Praxis von der

rechten Seitenkante die vier "rechten" Nuten auf 2,4 mm Tiefe - in nur 0,3 mm

Spantiefen, mehr kann man einem 1-mm-Fingerfräser nicht "anbieten".

Zuerst fräse ich in der Praxis von der

rechten Seitenkante die vier "rechten" Nuten auf 2,4 mm Tiefe - in nur 0,3 mm

Spantiefen, mehr kann man einem 1-mm-Fingerfräser nicht "anbieten".

Danach angefahren von der linken Kante auch

die vier "linken" Nuten.

Dann werden jeweils zwei Nuten durch eine

35°-Drehung des Rundtischs verbunden, sodaß der "Nabendurchmesser" des

Rad-Sterns sichtbar wird. Von 0° drehe ich bis 35°, von 90 bis 125, von 180 bis

215 und von 270 bis 305°. Hier auch nur in 0,3-mm-Tiefenschritten.

Dann wird das Vierkant auf der Drehmaschine

auf den gewünschten 6-mm-Durchmesser überdreht...

...und (wieder zurück auf den Rundtisch) mit

einer 0,2-mm-Metallkreissäge 0,2 mm dicke Scheiben abgesägt. Ich fahre mit der

Säge nur wenige Zehntel-mm in das Material hinein und drehe dann den Rundtisch,

Stück für Stück tiefer, es ist "Abstechen" auf dem Rundtisch...!

Die Handrad-Ringe wickle ich aus relativ

weichen 0,4-mm-Ms-Draht um einen 4,7-mm-Bohrerschaft auf der Drehmaschine. Nach

dem Auffedern dieser "Feder" hat sie einen gewünschten Innendurchmesser von 6

mm. Den richtigen Bohrerdurchmesser muß man austesten.

Das Foto zeigt drei 0,2 mm dicke Radsterne (entgratet)

und fünf Handrad-Ringe von der Messing-Feder abgetrennt (die Ringe sind hier

noch nicht zusammengelötet).

Aus Pertinax drehe ich eine Lötvorrichtung.

In der Mitte eine M1,2-mm-Bohrung. Die Vertiefung (Durchmesser 6,8) ist in der

Mitte 0,3 mm tief eingedreht; am Außendurchmesser noch exakt 0,1 mm tiefer

gestochen!

Der Handrad-Ring liegt deshalb 0,1 mm

tiefer, als der Radstern, welcher von einer M1,2-mm-Schraube gehalten wird. Mit

einer Pinzette halte ich beim Anlöten der Speichen den Ring fest.

Noch in der Vorrichtung wird überschüssiges

Lötzinn entfernt (Dreikantschaber und rotierende Drahtbürste).

Mit dem Ergebnis war ich zufrieden. Das Foto

ist ja eine extreme Nahaufnahme...

Dann wurden mehrere Drehteile für die

Komplettierung der Radlager gedreht. Die 1-mm-Zapfen der Teile links passen in

die Bohrungen der Teile rechts.

Die Teile links stecke ich in eine

1,4-mm-Bohrung einer Pertinax-Platte und löte darauf die schrägen Radlager fest.

Ein 0,4-mm-Bolzen hält das Rad (Sicherung

mit Sekundenkleber, 0,3-mm-Draht).

Auf die Teile rechts werden die Handräder -

ebenfalls mit Sekundenkleber - aufgeklebt...

...und beide Dinge zusammengeklebt.

An der Unterseite des Torpedowagens werden diese Stützräder mit Zentrierung

durch einen 0,2 mm überstehenden Zapfen an den 6,2 x 6,2-mm-Vierkantplatten

(siehe oben) angeklebt. Wie hier in diesem (etwas unscharfen) Foto wird der

Wagen später auf der Seite liegend in einer Halterung an einer Deckshauswand seefest verzurrt.

Den Bau dieser Halterung beginne ich

mit der Herstellung der beiden senkrechten Träger. Ein kurzes Prisma mit

L-förmigem Querschnitt. Zwei Erleichterungs-Langlöcher werden mit einem

3-mm-Fingerfräser gefräst, davon zwei 0,5 mm dicke Scheiben abgesägt.

Diese müssen auf parallelen Abstand gebracht

werden. Die Abstandsrollen bestehen aus je drei (Alu-)Teilen: 10 mm lange

Mittelstücke (a) und je 4 mm lange Endstücke (b). Der lichte Abstand der beiden

Ms-Scheiben beträgt also 18 mm. Die Endstücke (b) haben angedrehte

Zentrierzapfen, Durchmesser 3 mm bei 0,3 mm Länge. Die Messingschrauben haben

M2-Gewinde. Die Muttern werden angezogen, wenn das ganze "Paket" auf einer

ebenen Unterlage liegt.

Hier wurde per Koordinaten-Fräsen und -Bohren eine rahmenartige Platte aus

0,4-mm-Ms-Blech gefräst und zwanzig 0,4-mm-Bohrungen gebohrt. Eine

Pertinax-Platte als Unterlage.

(1) ist die erwähnte Platte, sorgfältig entgratet. (2) ist die von (1)

abgebohrte Bohrlehre. Sie wird bei der Anbringung der Halterung an der

Deckshauswand benötigt. Ich hätte nur die vier obersten Bohrungen abbohren

müssen, weil ich nur diese vier Schrauben-Imitate zu Befestigung verwende. Mit

(1) werden auch die Bohrungen in eine Lötunterlage (3) abgebohrt und diese auf 1

mm Durchmesser aufgebohrt.

Die obere Fläche des "Rahmens" wird verzinnt. Dann werden die Schrauben-Imitate

eingesteckt und das "Paket" aufgelegt, ausgerichtet und festgelötet. Beim

rechten Foto sieht man noch alle Stifte der Schrauben.

Bis auf die vier obersten werden alle Stifte

mit einem Seitenschneider abgekniffen und die Fläche überschlichtet.

Auf die unteren Schenkel der L´s wird ein

Ms-Blechstreifen gelötet. Das Teil hängt dabei an einer senkrechten

Pertinax-Wand. Diese beiden Lötungen müssen nicht versäubert werden, weil man

sie am Modell nicht sieht.

Der Blechstreifen wird mit einem Seitenschneider, wie im Foto zu sehen, gekürzt.

Diese Platten dienen als Auflageflächen für den Torpedowagen.

Erst jetzt entferne ich die Abstandsrollen und die M2-Schrauben. Die Rollen (a)

werden zuerst radial herausgezogen. Bei der Alu-Rolle rechts-oben erkennt man

den angedrehten Absatz als Zentrierung im 3-mm-Langloch.

Beim Entfernen des überschüssigen Lötzinns

liegt das Teil wieder auf der Lötunterlage.

Der Torpedowagen liegt auf der Halterung.

Ort:

Steuerbord-Seitenwand Zerstörer-Insel vorn.

Die Klampen (a) an der Deckshauswand und (b) auf dem Deck dienen nach der

Lackierung für das seefeste Zurren mit Leinen. Später gibt es hier noch ein Foto

"in Farbe".

109

![]()