Treppenbau

Für das

1:50-Zerstörer-Modell von USS CASSIN YOUNG (FLETCHER-Klasse aus dem WWII) hatte

ich viele Steigeisen, Leitern und auch drei Treppen zu bauen. Die Treppen finden

wir am hinteren Ende vom vorderen Deckshaus.

(kleine Fotos anklicken) Zwei führen vom Hauptdeck zum

ersten Aufbaudeck und eine dritte, sie ist zwei Stufen länger, führt an

Steuerbord am Pfahlmast vorbei hoch zum Brückendeck. Den Bau dieser Treppen

möchte ich ausführlich beschreiben. Es ist der Bau dieser drei Treppen,

andere Treppen an vielleicht ganz anderen Schiffen muß man selbstverständlich

anders bauen.

(kleine Fotos anklicken) Zwei führen vom Hauptdeck zum

ersten Aufbaudeck und eine dritte, sie ist zwei Stufen länger, führt an

Steuerbord am Pfahlmast vorbei hoch zum Brückendeck. Den Bau dieser Treppen

möchte ich ausführlich beschreiben. Es ist der Bau dieser drei Treppen,

andere Treppen an vielleicht ganz anderen Schiffen muß man selbstverständlich

anders bauen.

Ich habe mich beim Bau an die

vielen Fotos gehalten, welche ich von den Booten der FLETCHER-Klasse gesammelt

bzw. auch schon 2003 selbst angefertigt habe. Alle Deckshäuser waren zum

Zeitpunkt des Treppenbaues rohbaufertig, sodaß ich für die nötige Zeichnung

(Abb. 1)

in doppelter Größe, also im M 1:25, konkrete Maße ermitteln konnte. Ebenfalls in

1:25 habe ich eine Zeichnung von den Treppenwangen mit ihren ovalen Durchbrüchen

angefertigt (Abb. 2)

in doppelter Größe, also im M 1:25, konkrete Maße ermitteln konnte. Ebenfalls in

1:25 habe ich eine Zeichnung von den Treppenwangen mit ihren ovalen Durchbrüchen

angefertigt (Abb. 2)

(selbstverständlich als verkürzte Darstellung). Im unteren Teil der Zeichnung

habe ich gleichzeitig die Geländer/Handläufe mit dargestellt. Und weil ich diese

Wangen mit ihrem U-förmigen Querschnitt aus 0,2-mm-Messing-Blech prägen wollte,

habe ich vor dem Baubeginn auch eine Vergrößerungs-Zeichnung vom Querschnitt

eines Prägewerkzeugs mit dem (geschwärzt) eingezeichnetem Wangen-Profil

gefertigt (Abb. 4)

(selbstverständlich als verkürzte Darstellung). Im unteren Teil der Zeichnung

habe ich gleichzeitig die Geländer/Handläufe mit dargestellt. Und weil ich diese

Wangen mit ihrem U-förmigen Querschnitt aus 0,2-mm-Messing-Blech prägen wollte,

habe ich vor dem Baubeginn auch eine Vergrößerungs-Zeichnung vom Querschnitt

eines Prägewerkzeugs mit dem (geschwärzt) eingezeichnetem Wangen-Profil

gefertigt (Abb. 4)

.

Erst danach konnte ich mit dem im Voraus geplanten Bau beginnen. Die nötigen

Zeichnungen müssen nicht, wie ich sie hier nur für diesen Beitrag, druckfähig

ausgeführt werden. Maßstäbliche Skizzen mit spitzem Bleistift genügen.

.

Erst danach konnte ich mit dem im Voraus geplanten Bau beginnen. Die nötigen

Zeichnungen müssen nicht, wie ich sie hier nur für diesen Beitrag, druckfähig

ausgeführt werden. Maßstäbliche Skizzen mit spitzem Bleistift genügen.

Seitenwangen herstellen

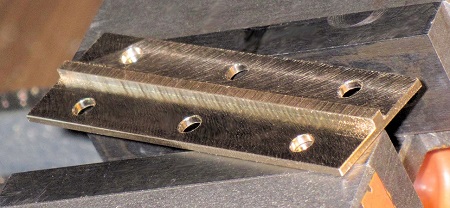

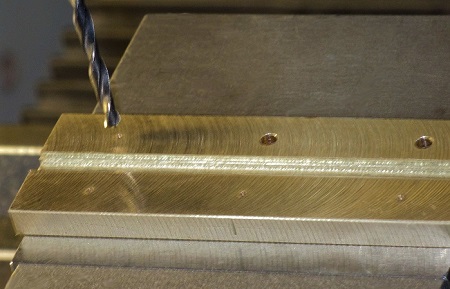

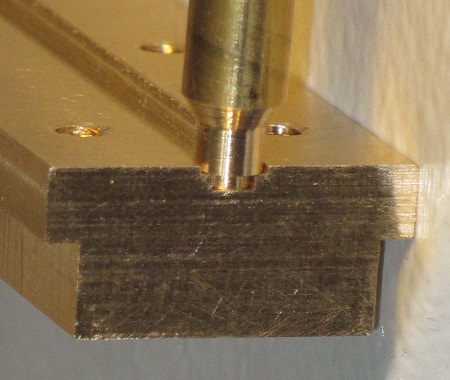

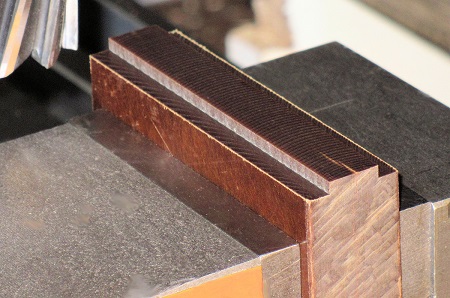

Zuerst wurde die Druckleiste

(schmal schraffiert in Abb. 4) gefräst (Abb. 5)

. Sie erhielt schon sechs 3,3-mm-Bohrungen.

Die Leiste in der Mitte ist exakt 2,1 mm breit und 1,5 mm hoch. Dann konnte das

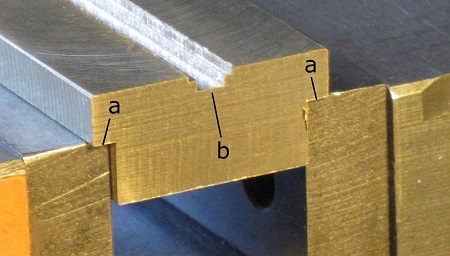

Unterteil (weit schraffiert in Abb. 4) mit seinen beiden Auflagestufen (a in

Abb. 6)

. Sie erhielt schon sechs 3,3-mm-Bohrungen.

Die Leiste in der Mitte ist exakt 2,1 mm breit und 1,5 mm hoch. Dann konnte das

Unterteil (weit schraffiert in Abb. 4) mit seinen beiden Auflagestufen (a in

Abb. 6)  gefräst werden. Auf diese Stufen

wird das Teil bei allen weiteren Arbeitsgängen (auch beim Prägen usw.) in

gleicher Richtung im Schraubstock gespannt. Die Prägenut (b) wurde ohne

Verstellung des Y-Supports (!) mit einem 4-mm-Fingerfräser (oben 0,4 mm tief)

und anschließend mit einem 2,5-mm-Fingerfräser (unten noch 1 mm tiefer) über die

ganze Länge in der Mitte eingefräst. Man fräst derart genaue Nuten nur mit

Spantiefen von max. 0,2 mm, damit der Fräser nicht seitlich „ausbricht“, unsere

Maschinchen sind nicht sehr stabil! In die obere Nut habe ich zwei kleine 3,9 mm

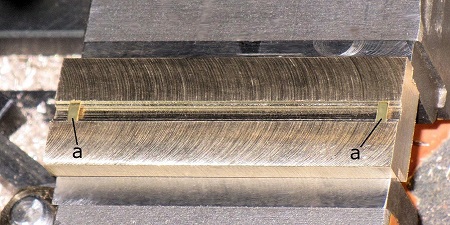

breite 0,2-mm-Ms-Blechstücke (a in Abb. 7)

gefräst werden. Auf diese Stufen

wird das Teil bei allen weiteren Arbeitsgängen (auch beim Prägen usw.) in

gleicher Richtung im Schraubstock gespannt. Die Prägenut (b) wurde ohne

Verstellung des Y-Supports (!) mit einem 4-mm-Fingerfräser (oben 0,4 mm tief)

und anschließend mit einem 2,5-mm-Fingerfräser (unten noch 1 mm tiefer) über die

ganze Länge in der Mitte eingefräst. Man fräst derart genaue Nuten nur mit

Spantiefen von max. 0,2 mm, damit der Fräser nicht seitlich „ausbricht“, unsere

Maschinchen sind nicht sehr stabil! In die obere Nut habe ich zwei kleine 3,9 mm

breite 0,2-mm-Ms-Blechstücke (a in Abb. 7)  gelegt und dann das Oberteil von Hand eingedrückt (Abb. 8)

gelegt und dann das Oberteil von Hand eingedrückt (Abb. 8)

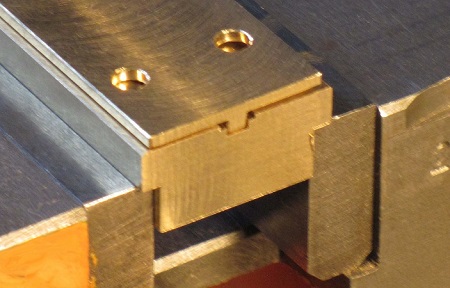

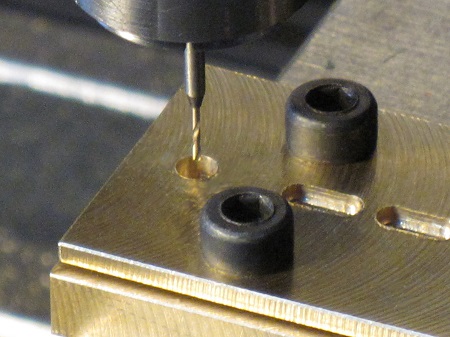

. Mit einem 3,3-mm-Zentrierkörner konnte ich

so die sechs Bohrungen vom Oberteil auf das Unterteil übertragen (Abb. 9)

. Mit einem 3,3-mm-Zentrierkörner konnte ich

so die sechs Bohrungen vom Oberteil auf das Unterteil übertragen (Abb. 9)

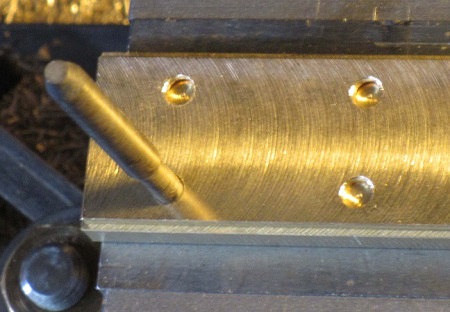

und danach die 2,4-mm-Kernlochbohrungen für

M3-Innengewinde als Durchgangslöcher bohren (Abb. 10)

und danach die 2,4-mm-Kernlochbohrungen für

M3-Innengewinde als Durchgangslöcher bohren (Abb. 10)

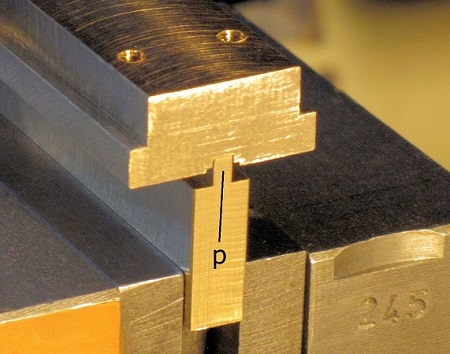

. Bei Abb. 11

. Bei Abb. 11

sind die M3-Gewinde bereits geschnitten und

die Prägeleiste (p) ist mit einer Breite von ebenfalls 2,1 mm Breite angefräst.

Diese Prägeleiste muß vor allem eine ausreichende Höhe haben, damit sie sich

beim kraftaufwendigen Prägen nicht den geringsten Betrag verbiegen kann. Ein

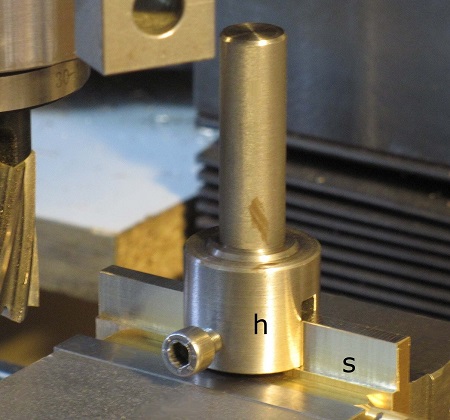

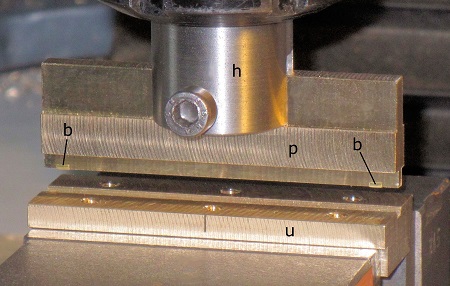

Halter (h in Abb. 12)

sind die M3-Gewinde bereits geschnitten und

die Prägeleiste (p) ist mit einer Breite von ebenfalls 2,1 mm Breite angefräst.

Diese Prägeleiste muß vor allem eine ausreichende Höhe haben, damit sie sich

beim kraftaufwendigen Prägen nicht den geringsten Betrag verbiegen kann. Ein

Halter (h in Abb. 12)  für das Spannen im

Zangenfutter der Fräsmaschine wurde gedreht und die Prägeleiste erhielt noch

zwei Stufen (s), damit sie in diesem Halter ebenfalls nicht verrutschen kann.

für das Spannen im

Zangenfutter der Fräsmaschine wurde gedreht und die Prägeleiste erhielt noch

zwei Stufen (s), damit sie in diesem Halter ebenfalls nicht verrutschen kann.

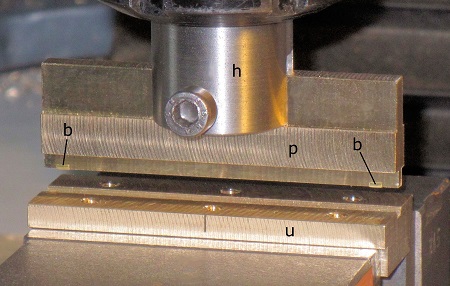

Wieder wurden zwei kurze

0,2-mm-Blechstücke (b in Abb. 13)  eingelegt,

der Halter (h) im Zangenfutter gespannt und nun das Unterteil (u) und die

Prägeleiste (p) zusammengefahren. Wenn alle Maße eingehalten wurden, so klemmen

die beiden Blechstücke, wie in Abb. 13 zu sehen, nach dem Auseinanderfahren an

der Prägeleiste. Erst im zusammengefahrenen Zustand wird der Schraubstock auf

dem Fräsmaschinentisch und zusätzlich beide Tischsupporte geklemmt, damit sich

nichts mehr verstellen und verschieben kann.

eingelegt,

der Halter (h) im Zangenfutter gespannt und nun das Unterteil (u) und die

Prägeleiste (p) zusammengefahren. Wenn alle Maße eingehalten wurden, so klemmen

die beiden Blechstücke, wie in Abb. 13 zu sehen, nach dem Auseinanderfahren an

der Prägeleiste. Erst im zusammengefahrenen Zustand wird der Schraubstock auf

dem Fräsmaschinentisch und zusätzlich beide Tischsupporte geklemmt, damit sich

nichts mehr verstellen und verschieben kann.

In der Zwischenzeit hatte ich aus

0,2-mm-Ms-Blech auf meiner „getunten“ Fotoschere (aufmerksame Leser meiner

Homepage kennen sie!) 3,9 mm breite Streifen geschnitten (die Einlegenut ist 4

mm breit!). Sie wurden nun nacheinander in das Prägewerkzeug gelegt und zu

U-Profilen gedrückt. Abb. 3

verdeutlicht den Vorgang. Die Rohlinge für die Treppenwangen sind fertig (Abb.

14)

verdeutlicht den Vorgang. Die Rohlinge für die Treppenwangen sind fertig (Abb.

14)

.

Vor dem anschließenden Fräsen der Langlöcher muß der Schraubstock gut

ausgerichtet werden. Dazu habe ich einen Zentrierdorn (Abb. 15)

.

Vor dem anschließenden Fräsen der Langlöcher muß der Schraubstock gut

ausgerichtet werden. Dazu habe ich einen Zentrierdorn (Abb. 15)

gedreht, welcher mit den zwei Absätzen gut

in die Nuten vom Unterteil paßt. Dieser Dorn wurde mit der Bohrpinole etwa in

der Mitte der Länge vom Unterteil in dieses gefahren, ein Anschlagwinkel (rechts

vom Bild 16)

gedreht, welcher mit den zwei Absätzen gut

in die Nuten vom Unterteil paßt. Dieser Dorn wurde mit der Bohrpinole etwa in

der Mitte der Länge vom Unterteil in dieses gefahren, ein Anschlagwinkel (rechts

vom Bild 16)

diente dem Ausrichten. Erst in dieser Stellung (!) habe ich mit Spanneisen den

Schraubstock auf dem Tisch geklemmt. So war er auch für das folgende Fräsen der

Langlöcher in die Wangen ausgerichtet. Mit einem 4-mm-Fingerfräser wurde zuerst

der obere Teil der Druckleiste (Maße 4 und 0,7 Abb. 4) in den entsprechenden

Abständen freigefräst (Abb. 17)

diente dem Ausrichten. Erst in dieser Stellung (!) habe ich mit Spanneisen den

Schraubstock auf dem Tisch geklemmt. So war er auch für das folgende Fräsen der

Langlöcher in die Wangen ausgerichtet. Mit einem 4-mm-Fingerfräser wurde zuerst

der obere Teil der Druckleiste (Maße 4 und 0,7 Abb. 4) in den entsprechenden

Abständen freigefräst (Abb. 17)

.

Das mache ich, damit der folgende 1-mm-Fingerfräser weniger „Arbeit“ hat. Das

waren insgesamt neun Langlöcher, damit ich auch die beiden Wangen für die

längere Treppe herstellen kann. Nun konnten mit dem 1-mm-Fräser die Wangen für

alle drei Treppen gefräst werden (Abb. 18)

.

Das mache ich, damit der folgende 1-mm-Fingerfräser weniger „Arbeit“ hat. Das

waren insgesamt neun Langlöcher, damit ich auch die beiden Wangen für die

längere Treppe herstellen kann. Nun konnten mit dem 1-mm-Fräser die Wangen für

alle drei Treppen gefräst werden (Abb. 18)

.

Auch hier wieder nur in max. 0,2-mm-Spantiefen. Man fährt dabei die gleichen

Skalenwerte vom X-Support an, welche man sich schon beim Fräsen mit dem

4-mm-Fräser notiert hatte! Dies war hier einfach, denn die Abstände betrugen je

3 mm (vgl. Abb. 2).

.

Auch hier wieder nur in max. 0,2-mm-Spantiefen. Man fährt dabei die gleichen

Skalenwerte vom X-Support an, welche man sich schon beim Fräsen mit dem

4-mm-Fräser notiert hatte! Dies war hier einfach, denn die Abstände betrugen je

3 mm (vgl. Abb. 2).

Nach einer Freibohrung am linken

(am Modell oberen) Ende der Wangen wurden nun 0,5-mm-Bohrungen in diese gebohrt

(Abb. 19)  . In Abb. 20

. In Abb. 20

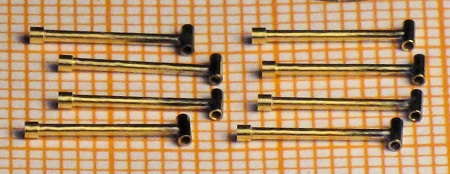

sind nur vier Wangen zu sehen. Mit einem schlagzahngefrästen (1)

Anreißstück mit eingestecktem 0,5-mm-Draht (Abb. 21)

sind nur vier Wangen zu sehen. Mit einem schlagzahngefrästen (1)

Anreißstück mit eingestecktem 0,5-mm-Draht (Abb. 21)

habe ich die konischen Anrisse (und die

kleinen Rundungen) auf die Innenseiten (Außenseiten der U-Profile!) der Wangen

aufgerissen (Abb. 22)

habe ich die konischen Anrisse (und die

kleinen Rundungen) auf die Innenseiten (Außenseiten der U-Profile!) der Wangen

aufgerissen (Abb. 22)  und danach so

angearbeitet (Abb. 23)

und danach so

angearbeitet (Abb. 23)

.

Der Winkel an jeder Seite beträgt 9° (vgl. Abb. 2). Rechts oben sind die

ebenfalls schlagzahngefrästen (1)

Scharnierteile mit fotografiert, mit denen diese Leitern am oberen Deck fest

sind. Diese U-förmigen Teile sind dann auf kleine Platten gelötet (Abb. 24)

.

Der Winkel an jeder Seite beträgt 9° (vgl. Abb. 2). Rechts oben sind die

ebenfalls schlagzahngefrästen (1)

Scharnierteile mit fotografiert, mit denen diese Leitern am oberen Deck fest

sind. Diese U-förmigen Teile sind dann auf kleine Platten gelötet (Abb. 24)

.

In meiner Zeichnung Abb. 2 fehlen diese Platten allerdings.

.

In meiner Zeichnung Abb. 2 fehlen diese Platten allerdings.

Treppenstufen herstellen

Als nächstes habe ich die

Treppenstufen angefertigt. Von schlagzahngefrästen (1)

Profilen (Abb. 25)  wurden die Teile 0,45 mm

dick abgesägt (Abb. 26)

wurden die Teile 0,45 mm

dick abgesägt (Abb. 26)

.

In Abb. 27

.

In Abb. 27

sieht man oben die Reststücke. Die 0,45 mm Dicke im M 1:50 entspricht eigentlich

22,5 mm Dicke beim Original. Am Original sind diese Treppen/Stufen jedoch aus

max. 5 mm dickem Blech zusammengeschweißt. Beim Modell sieht man die Stufen

jedoch nie (oder kaum) von unten. Deshalb kann man die 0,45-mm-Dicke so lassen.

Eine langsam rotierende, etwas schrägstehende Blechbüchse ist innen mit

Schmirgelpapier ausgekleidet. Darin sind alle Teile mit ihrem Grat an den Kanten

und kleine Würfel (4 x 4 mm) von gehärtetem (!) Silberstahl. So werden die Teile

in etwa zwei bis drei Stunden sauber entgratet (Abb. 28)

sieht man oben die Reststücke. Die 0,45 mm Dicke im M 1:50 entspricht eigentlich

22,5 mm Dicke beim Original. Am Original sind diese Treppen/Stufen jedoch aus

max. 5 mm dickem Blech zusammengeschweißt. Beim Modell sieht man die Stufen

jedoch nie (oder kaum) von unten. Deshalb kann man die 0,45-mm-Dicke so lassen.

Eine langsam rotierende, etwas schrägstehende Blechbüchse ist innen mit

Schmirgelpapier ausgekleidet. Darin sind alle Teile mit ihrem Grat an den Kanten

und kleine Würfel (4 x 4 mm) von gehärtetem (!) Silberstahl. So werden die Teile

in etwa zwei bis drei Stunden sauber entgratet (Abb. 28)

.

.

Jetzt wird die Lötvorrichtung für

das Zusammenlöten der Wangen und Stufen hergestellt. An einem Hartpapier-Klotz (Novotex)

wird die obere Fläche überstirnt und zwei Stufen werden angefräst (Abb. 29)

. Bei dem Foto sieht man am rechten Ende

längs helle Linien, das ist nichts weiter als ein Riß im Material. Die Breite

des oberen Teils entspricht der Länge der Stufen minus exakt 0,1 mm. Dieser

Klotz wird auf der Seite liegend gespannt und in 12-mm-Abständen (das macht ja

die Fräsmaschine per Koordinaten-Bohren nahezu auf 0,01 mm genau) werden

1,2-mm-Bohrungen in der Mitte der Stufen quer durchgebohrt (Abb. 30)

. Bei dem Foto sieht man am rechten Ende

längs helle Linien, das ist nichts weiter als ein Riß im Material. Die Breite

des oberen Teils entspricht der Länge der Stufen minus exakt 0,1 mm. Dieser

Klotz wird auf der Seite liegend gespannt und in 12-mm-Abständen (das macht ja

die Fräsmaschine per Koordinaten-Bohren nahezu auf 0,01 mm genau) werden

1,2-mm-Bohrungen in der Mitte der Stufen quer durchgebohrt (Abb. 30)

.

Zusätzlich werden zwei 4 mm breite Klemmleisten aus 1,5-mm-Pertinax (Hartgewebe)

hergestellt. Diese erhalten ebenfalls in 12-mm-Abständen 1,2-mm-Bohrungen (Abb.

31)

.

Zusätzlich werden zwei 4 mm breite Klemmleisten aus 1,5-mm-Pertinax (Hartgewebe)

hergestellt. Diese erhalten ebenfalls in 12-mm-Abständen 1,2-mm-Bohrungen (Abb.

31)

.

Die Lötvorrichtung wird nun mit Hilfe eines Feintasters im Schraubstock am Ende

der Schraubstockbacken exakt senkrecht stehend geklemmt (Abb. 32)

.

Die Lötvorrichtung wird nun mit Hilfe eines Feintasters im Schraubstock am Ende

der Schraubstockbacken exakt senkrecht stehend geklemmt (Abb. 32)

.

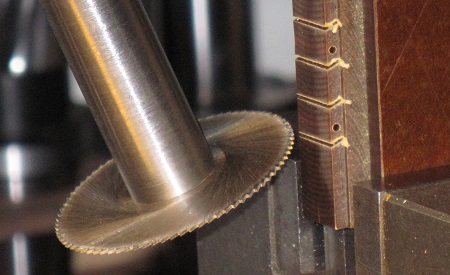

So vorbereitet können nun mit einer entsprechend schräggestellten (nach Abb. 2

sind das 22,5°) 0,5-mm-Metallkreissäge die Schlitze für die Stufen in 6-mm-(Höhen-)Abständen

eingesägt werden (Abb. 33)

.

So vorbereitet können nun mit einer entsprechend schräggestellten (nach Abb. 2

sind das 22,5°) 0,5-mm-Metallkreissäge die Schlitze für die Stufen in 6-mm-(Höhen-)Abständen

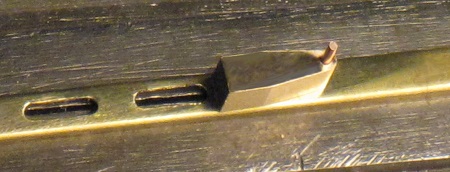

eingesägt werden (Abb. 33)  . Die Tiefe wird

einmal eingestellt und bleibt für alle Schlitze so stehen. Fünf

selbstgedrehte M1-Schrauben und eine Abstandrolle (Abb. 34

. Die Tiefe wird

einmal eingestellt und bleibt für alle Schlitze so stehen. Fünf

selbstgedrehte M1-Schrauben und eine Abstandrolle (Abb. 34

ganz rechts mit Drahtstift) halten nun die Wangen und Stufen für das Löten mit

Lötwasser (!) in der Lötvorrichtung exakt zusammen. In Abb. 35

ganz rechts mit Drahtstift) halten nun die Wangen und Stufen für das Löten mit

Lötwasser (!) in der Lötvorrichtung exakt zusammen. In Abb. 35

ist teils noch reichlich überschüssiges Lötzinn zu sehen. Dieses wird noch in

der Vorrichtung (!) abgearbeitet. Dazu kann man an der jeweiligen Seite auch den

Pertinax-Streifen entfernen (Abb. 36)

ist teils noch reichlich überschüssiges Lötzinn zu sehen. Dieses wird noch in

der Vorrichtung (!) abgearbeitet. Dazu kann man an der jeweiligen Seite auch den

Pertinax-Streifen entfernen (Abb. 36)

.

Die Schraubenköpfe haben nur einen Ø 2, passen also in die U-Schiene, deren

Innenmaß ja 2,1 mm war. Besonders so zierliche Teile muß man zum Entfernen des

Lötzinns gut festhalten können. In Abb. 37

.

Die Schraubenköpfe haben nur einen Ø 2, passen also in die U-Schiene, deren

Innenmaß ja 2,1 mm war. Besonders so zierliche Teile muß man zum Entfernen des

Lötzinns gut festhalten können. In Abb. 37

ist eine Treppe an die Druckleiste (Abb. 5) geschraubt. So konnte ich das Zinn

auch gut von den Innenseiten der Wangen entfernen. Ist alles sauber verputzt,

sieht es nach Abb. 38

ist eine Treppe an die Druckleiste (Abb. 5) geschraubt. So konnte ich das Zinn

auch gut von den Innenseiten der Wangen entfernen. Ist alles sauber verputzt,

sieht es nach Abb. 38

schon gut aus. In Abb. 39

schon gut aus. In Abb. 39

habe ich die Treppe mit den oberen Scharnieren schon einmal an das Modell

gestellt. Links neben der Leiter sieht man übrigens im Rohbau die beiden

Isolierschächte für die Langdrahtantennen des Zerstörers. Oben ist ein

provisorischer Draht in die „Scharniere“ gesteckt.

habe ich die Treppe mit den oberen Scharnieren schon einmal an das Modell

gestellt. Links neben der Leiter sieht man übrigens im Rohbau die beiden

Isolierschächte für die Langdrahtantennen des Zerstörers. Oben ist ein

provisorischer Draht in die „Scharniere“ gesteckt.

Geländer anbauen

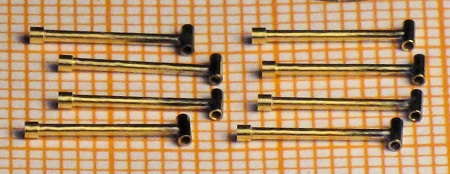

Als Nächstes baue ich noch die

seitlichen Geländer an die Treppen. Das beginnt mit der Herstellung von sechs

Stützen (f in Abb. 2)(Abb. 40  ). Sie werden

aus Messing gedreht und oben löte ich T-förmig kurze Buchsen (e in Abb. 2)

rechtwinklig an (Maße in Abb. 2). Aus 0,5-mm-Kupferdraht biege ich die Handläufe

und auf einem Stück Millimeterpapier werden die Stützen mit je einem winzigen

Tropfen Sekundenkleber befestigt. Dabei dient mir eine Linie auf dem

Millimeterpapier (schwarz in Abb. 41

). Sie werden

aus Messing gedreht und oben löte ich T-förmig kurze Buchsen (e in Abb. 2)

rechtwinklig an (Maße in Abb. 2). Aus 0,5-mm-Kupferdraht biege ich die Handläufe

und auf einem Stück Millimeterpapier werden die Stützen mit je einem winzigen

Tropfen Sekundenkleber befestigt. Dabei dient mir eine Linie auf dem

Millimeterpapier (schwarz in Abb. 41

eingezeichnet) als Ausrichthilfe. In Abb. 42

eingezeichnet) als Ausrichthilfe. In Abb. 42

sind die Teile fertig zu sehen. An die oberen Enden der Handläufe wurden noch

U-förmige „Ösen“ angelötet (g in Abb. 2)(Abb. 43

sind die Teile fertig zu sehen. An die oberen Enden der Handläufe wurden noch

U-förmige „Ösen“ angelötet (g in Abb. 2)(Abb. 43

).

Auch diese Ösen sind, so klein wie sie sind, schlagzahngefräst (1),

kein anderes Verfahren macht sie so genau und schön. Hier werden später bei der

Endmontage am Modell feine Ketten angeschäkelt (vgl. dazu „Miniaturketten“).

Das Anlöten der Geländer exakt im Winkel habe ich in meinem großen Lötprisma

(aus Pertinax) gemacht (Abb. 44

).

Auch diese Ösen sind, so klein wie sie sind, schlagzahngefräst (1),

kein anderes Verfahren macht sie so genau und schön. Hier werden später bei der

Endmontage am Modell feine Ketten angeschäkelt (vgl. dazu „Miniaturketten“).

Das Anlöten der Geländer exakt im Winkel habe ich in meinem großen Lötprisma

(aus Pertinax) gemacht (Abb. 44

),

ebenfalls wieder mit einem 100-Watt-Lötkolben (mit sorgfältig gepflegter

Spitze), damit die Lötung an den Wangen extrem schnell geht! Verwende ich einen

zu schwachen Lötkolben, muß ich zu lange „heizen“ – und alles fällt wieder

auseinander. (Wertvolle Hinweise zum Löten von Modellteilen, also nicht nur für

das einfache Bestücken von Leiterplatten, wie das in "Das große Lötbuch" hoch

wichtig "beschrieben" wird, bietet mein Kapitel „Messingblech im Modellbau“ in

meinem A4-Heft „Modellbautechniken“.

Sie erhalten dieses Buch inzwischen nur noch von mir als sog. E-Book, Best.-Nr.

cd046)

),

ebenfalls wieder mit einem 100-Watt-Lötkolben (mit sorgfältig gepflegter

Spitze), damit die Lötung an den Wangen extrem schnell geht! Verwende ich einen

zu schwachen Lötkolben, muß ich zu lange „heizen“ – und alles fällt wieder

auseinander. (Wertvolle Hinweise zum Löten von Modellteilen, also nicht nur für

das einfache Bestücken von Leiterplatten, wie das in "Das große Lötbuch" hoch

wichtig "beschrieben" wird, bietet mein Kapitel „Messingblech im Modellbau“ in

meinem A4-Heft „Modellbautechniken“.

Sie erhalten dieses Buch inzwischen nur noch von mir als sog. E-Book, Best.-Nr.

cd046)

Unten am Deck liegen die Wangen an

besonders geformten Stützen an. Für diese besondere Form wurden zwei Profile

schlagzahngefräst (1)

(Abb. 45  ) und das Prisma mit der Rundung

(rechts) vom Spannzapfen abgesägt und an jenes mit dem dreieckigen Querschnitt

angelötet (Abb. 46

) und das Prisma mit der Rundung

(rechts) vom Spannzapfen abgesägt und an jenes mit dem dreieckigen Querschnitt

angelötet (Abb. 46  und 47

und 47

). Die Teile wurden wie üblich auf 1 mm

Dicke, wie schon in Abb. 26 zu sehen, abgesägt (Abb. 48

). Die Teile wurden wie üblich auf 1 mm

Dicke, wie schon in Abb. 26 zu sehen, abgesägt (Abb. 48

) und danach mit 2-K-Kleber an rechteckige

Platten (1) geklebt

(Abb. 49

) und danach mit 2-K-Kleber an rechteckige

Platten (1) geklebt

(Abb. 49  ).

).

Alle drei Leitern sollen in der

gleichen Schräglage stehen. Die unteren Enden der Wangen stehen dabei nicht

auf dem Deck auf. Mit einer Winkelschablone aus Pappe und kleinen Zwischenlagen

(a in Abb. 50

)

wurden diese Schräglagen eingerichtet. Die Stützen (Abb. 49) werden vorsichtig

an die Wangen herangeschoben und mit winzigsten Tropfen Sekundenkleber (an der

Spitze eines 0,3-mm-Drahtes) nur am Deck befestigt. In Abb. 51

)

wurden diese Schräglagen eingerichtet. Die Stützen (Abb. 49) werden vorsichtig

an die Wangen herangeschoben und mit winzigsten Tropfen Sekundenkleber (an der

Spitze eines 0,3-mm-Drahtes) nur am Deck befestigt. In Abb. 51

ist die Treppe etwas angehoben. Ich vermute, daß die Treppen im Gefecht

angehoben werden, damit sie keineswegs „im Weg stehen“. Die großen Kästen neben

dem Mast in Abb. 52

ist die Treppe etwas angehoben. Ich vermute, daß die Treppen im Gefecht

angehoben werden, damit sie keineswegs „im Weg stehen“. Die großen Kästen neben

dem Mast in Abb. 52

sind die Flaggenstelle zur Aufbewahrung und Trocknung der Signalflaggen. Daher

auch die großen Löcher an den unteren Rundungen.

sind die Flaggenstelle zur Aufbewahrung und Trocknung der Signalflaggen. Daher

auch die großen Löcher an den unteren Rundungen.

Jürgen Eichardt

Weiterführende Literatur:

(1)

Jürgen Eichardt, „Fräsen

mit der Drehmaschine“, VTH-Verlag 2000, ISBN 3-88180-099-9,

VTH-Best.-Nr. 310 2099

Bildtexte:

(alle Fotos: Jürgen

Eichardt)

Foto 05: Die gesamte obere Seite

muß in einer Einspannung fertiggefräst werden. Dabei auch die sechs Löcher per

Koordinaten-Bohren einbringen.

Abb. 06: Auch hier obere Fläche

und Nut in einer Einspannung fräsen.

Abb. 07: Gleiches Blech, wie

später die Wangen.

Abb. 08: Druckleiste und

Unterteil.

Abb. 09: Selbst gedrehte und

gehärtete Zentrierkörner aus Silberstahl in 0,1-mm-Durchmesser-Stufungen sollte

jeder Modellbauer haben.

Abb. 10: Bei Messing stets erst

mit neutral (Spanwinkel 0°) geschliffenen Bohrern vorbohren.

Abb. 11: Hier liegt kein Blech in

der Nut.

Abb. 12: Der Spannzapfen darf

recht kräftig sein.

Abb. 13: Für große Stückzahlen

macht man die Teile besser aus Stahl.

Abb. 14: Eine Alternative wäre,

die U-Schienen zu fräsen.

Abb. 15: Hier steht der

Zentrierzapfen nur zur Verdeutlichung am Ende der Nut.

Abb. 16: Ausrichten der

Schraubstock-Backen zur X-Zugrichtung der Fräsmaschine.

Abb. 17: Neun 4-mm-Freifräsungen.

Abb. 18: Die gefräste Wange liegt

noch in der Nut.

Abb. 19: Im Bild ein abgesetzter

0,5-mm-Wendelbohrer.

Abb. 20: 0,5-mm-Bohrungen am

oberen Ende der Wangen.

Abb. 21: Wenn man das

Schlagzahnfräsen beherrscht, ist solch ein „Stein“ schnell gefertigt.

Abb. 22: Angerissene konische

Konturen.

Abb. 23: Alle Teile sauber

entgratet.

Abb. 24: Mit angelöteten Platten.

Abb. 25: Mein 1. Buch „Fräsen mit

der Drehmaschine“ macht´s möglich.

Abb. 26: Im Vierstahlhalter klemmt

eine Säge-Halterung.

Abb. 27: Exakter kann man die

Teile anders nicht fertigen.

Abb. 28: Schon jahrelang im

Gebrauch: meine Entgratungs-Trommel. Die Büchse hängt mit dem Boden an einem

kleinen Getriebemotor.

Abb. 29: Man fräst (oder auch

dreht) möglichst viel in einer Einspannung.

Abb. 30: Koordinaten-Bohren auch

hier, wegen exakter Abstände.

Abb. 31: Unten liegt eine Wange

auf dem Vorrichtungs-Rohling.

Abb. 32: Zu jeder Fräsmaschine

gehört ein Feinmeßtaster.

Abb. 33: 0,5-mm-Metallkreissäge im

Eigenbau-Sägedorn.

Abb. 34: In der Lötvorrichtung

können die Stufen nicht verkanten, auch die Abstände und die Schräglagen sind

„bestimmt“, wie der Werkzeugmacher sagt.

Abb. 35: Hier die Mutternseite der

Vorrichtung.

Abb. 36: Die Schraubenköpfe sind

ausreichend lang.

Abb. 37: Innenseiten „entzinnen“.

Abb. 38: Die Wangenteile hatte ich

bereits mit dem Laserstrahl schneiden lassen, habe sie aber dann doch selbst

hergestellt.

Abb. 39: Die Stufen sieht man in

der Regel nur von oben, daher konnte ich sie „massiv“ machen.

Abb. 40: Auch diese Lötungen

müssen sauber „entzinnt“ werden.

Abb. 41: Millimeterpapier verwende

ich gern als Ausrichthilfe.

Abb. 42: Die Bögen sind um einen

kleineren Dorn (Durchmesser austesten!) geformt.

Abb. 43: Die Treppen hier noch

ohne Spritz-Lackierung.

Abb. 44: Ein Lötprisma aus

Pertinax (verträgt gut die Löt-Temperaturen) fräst man mit einem 45°

schräggestellten Walzenstirnfräser.

Abb. 45: Relativ viel

Materialverbrauch, aber hochgenaue Teile!

Abb. 46: Das Prisma mit der

Rundung wird zum Löten mit einer Reißnadel festgehalten.

Abb. 47: Auch hier sieht man kaum

etwas vom Lötzinn.

Abb. 48: Man erkennt kaum, daß es

je zwei Teile sind.

Abb. 49: Sekundenkleber verwende

ich ungern, weil er nicht gut hält.

Abb. 50: Anpassen der Schräglagen

am Modell.

Abb. 51: Die beiden Stützen unten

sind hier schon an das Deck geklebt.

Abb. 52: Inzwischen ist der Detailbau an den Deckshäusern

schon viel weiter vorangeschritten.

zurück/back |

home

(kleine Fotos anklicken) Zwei führen vom Hauptdeck zum

ersten Aufbaudeck und eine dritte, sie ist zwei Stufen länger, führt an

Steuerbord am Pfahlmast vorbei hoch zum Brückendeck. Den Bau dieser Treppen

möchte ich ausführlich beschreiben. Es ist der Bau dieser drei Treppen,

andere Treppen an vielleicht ganz anderen Schiffen muß man selbstverständlich

anders bauen.

(kleine Fotos anklicken) Zwei führen vom Hauptdeck zum

ersten Aufbaudeck und eine dritte, sie ist zwei Stufen länger, führt an

Steuerbord am Pfahlmast vorbei hoch zum Brückendeck. Den Bau dieser Treppen

möchte ich ausführlich beschreiben. Es ist der Bau dieser drei Treppen,

andere Treppen an vielleicht ganz anderen Schiffen muß man selbstverständlich

anders bauen.

eingelegt,

der Halter (h) im Zangenfutter gespannt und nun das Unterteil (u) und die

Prägeleiste (p) zusammengefahren. Wenn alle Maße eingehalten wurden, so klemmen

die beiden Blechstücke, wie in Abb. 13 zu sehen, nach dem Auseinanderfahren an

der Prägeleiste. Erst im zusammengefahrenen Zustand wird der Schraubstock auf

dem Fräsmaschinentisch und zusätzlich beide Tischsupporte geklemmt, damit sich

nichts mehr verstellen und verschieben kann.

eingelegt,

der Halter (h) im Zangenfutter gespannt und nun das Unterteil (u) und die

Prägeleiste (p) zusammengefahren. Wenn alle Maße eingehalten wurden, so klemmen

die beiden Blechstücke, wie in Abb. 13 zu sehen, nach dem Auseinanderfahren an

der Prägeleiste. Erst im zusammengefahrenen Zustand wird der Schraubstock auf

dem Fräsmaschinentisch und zusätzlich beide Tischsupporte geklemmt, damit sich

nichts mehr verstellen und verschieben kann.

). Sie werden

aus Messing gedreht und oben löte ich T-förmig kurze Buchsen (e in Abb. 2)

rechtwinklig an (Maße in Abb. 2). Aus 0,5-mm-Kupferdraht biege ich die Handläufe

und auf einem Stück Millimeterpapier werden die Stützen mit je einem winzigen

Tropfen Sekundenkleber befestigt. Dabei dient mir eine Linie auf dem

Millimeterpapier (schwarz in Abb. 41

). Sie werden

aus Messing gedreht und oben löte ich T-förmig kurze Buchsen (e in Abb. 2)

rechtwinklig an (Maße in Abb. 2). Aus 0,5-mm-Kupferdraht biege ich die Handläufe

und auf einem Stück Millimeterpapier werden die Stützen mit je einem winzigen

Tropfen Sekundenkleber befestigt. Dabei dient mir eine Linie auf dem

Millimeterpapier (schwarz in Abb. 41

) und das Prisma mit der Rundung

(rechts) vom Spannzapfen abgesägt und an jenes mit dem dreieckigen Querschnitt

angelötet (Abb. 46

) und das Prisma mit der Rundung

(rechts) vom Spannzapfen abgesägt und an jenes mit dem dreieckigen Querschnitt

angelötet (Abb. 46  und 47

und 47

). Die Teile wurden wie üblich auf 1 mm

Dicke, wie schon in Abb. 26 zu sehen, abgesägt (Abb. 48

). Die Teile wurden wie üblich auf 1 mm

Dicke, wie schon in Abb. 26 zu sehen, abgesägt (Abb. 48

) und danach mit 2-K-Kleber an rechteckige

Platten (

) und danach mit 2-K-Kleber an rechteckige

Platten ( ).

).