Hier hatte ich zwei Möglichkeiten vorgestellt, wie man für die Zwecke des Modellbaus Blechstreifen in bestimmter Breite auf 0,1 mm sehr genau herstellen kann. In diesem Beitrag will ich zum Nachbau von Vorrichtungen anregen, mit denen man diese Blechstreifen zu U-Profilen mit selbstbestimmten Schenkellängen weiterverarbeiten kann.

Während wir bei den Blechstreifen

jedes Zehntelmaß Breite schneiden bzw. sägen konnten, sind wir bei den Breiten

und Schenkellängen der U-Profile nicht ganz so „wendig“. Schließlich müssen

beide „Kanäle“ in den Unterteilen der Prägevorrichtung für U-Profile mit

gleichlangen Schenkeln in der Regel mit den zur Verfügung stehenden

Fingerfräsern eingefräst werden. Fingerfräser gibt es im Normalfall nur in

vollen Millimeter-Durchmesser-Stufungen. Bei speziellen Werkzeughändlern kann

man auch Fingerfräser mit abnormen Durchmessern kaufen. Ich habe z.B. kleine

Fingerfräser außer den üblichen Ø 3,0 auch mit den Zwischengrößen Ø 3,3 - Ø 3,5

und Ø 3,8 und dann natürlich Ø 4,0. Im speziellen Werkzeughandel gibt es sogar

Fingerfräser ab einem Durchmesser von 0,05 mm (!) in 0,05-mm-Stufungen zu kaufen

- selbstverständlich zu entsprechendem Preis! Im Foto 1

(kleine Fotos zum Vergrößern anklicken)

(Dieses Prägewerkzeug macht ein U-Profil 2 x 3 x 2 mm.) sieht man schön

den Querschnitt von Ober- und Unterteil. Beide habe ich wegen der eher geringen

Stückzahlen schnell aus Messing gefräst. Will man größere Stückzahlen prägen,

sollte man diese Präge-Leisten schon aus Stahl fräsen. Diese Teile aus härtbarem

Stahl herzustellen, bereitet Probleme. Sie würden sich beim Härten verziehen,

müßten deshalb mit Aufmaß vorgearbeitet und nach dem Härten auf Maß geschliffen

werden – zu kompliziert für die Bedingungen eines Heimwerkers.

Nur zum Verständnis und ohne

konkrete Maßangaben will ich zuerst das Fräsen des Unterteils (1 in Foto 1)

erklären, denn damit beginnt man. Die obere Fläche (d) wird zuerst mit einem

größeren Fräser überstirnt. Dann wechselt man auf einen Fingerfräser mit dem

Durchmesser (a), klemmt den Y-Support fest und fräst die breitere Nut in nur

0,1- bis 0,2-mm-Schritten tiefergehend bis auf die Tiefe (e). Unsere kleinen

Hobby-Maschinen sind nicht sehr starr. Würde man kräftigere Späne abheben, würde

der Fräser bei jedem Fräsdurchgang deshalb nach einer Seite ausweichen, also

nicht exakt auf der eingestellten Mitte fräsen und zudem die Nut breiter als

gewollt machen. Das darf nicht passieren. Ist die Tiefe (e) erreicht, wechselt

man auf einen Fingerfräser mit dem Durchmesser (b) und fräst mit diesem

ebenfalls in sehr kleinen Spänen und ohne den Y-Support zu verstellen auf die

Tiefe (f). Das später entstehende U-Profil hat eine Außenbreite von (b) und die

beiden Schenkel sind a - b : 2 lang. Die Tiefen (e) und (f) haben keinen Einfluß

auf den Profilquerschnitt. Das Fräsen der Leiste des Oberteils (2) beginnt

ebenfalls mit dem Überstirnen der Fläche (g). Danach fräst man, ohne das

Werkstück auszuspannen, die beiden Stufen mit der fast bedeutungslosen Höhe (h)

an. Die Breite (c) soll möglichst in der Mitte sitzen und das Maß (c) soll sehr

genau, möglichst auf 1/100-mm genau, eingehalten werden. Man rechnet dazu: b – 2

x Blechstärke. Die Blechstärke mißt man mit einer Feinmeßschraube an einem

vollkommen ebenen und entgrateten Blechstück. Im Foto 2

(Das geprägte U-Profil stimmt so exakt, daß es im Unterteil

leicht hängen bleibt.) sieht man, daß die Höhe dieser Leiste (a) recht

groß sein muß, damit sie sich nicht ein Stück verbiegen kann. Gehalten wird sie

in der Mitte ihrer Länge in einer einfachen Klemmhalterung (1) im Zangenfutter

(2) der Fräsmaschine. Das Unterteil (3) hat einen Querdurchbruch (4), in welchen

die Spitze eines Spanneisens (5) sticht.

Foto 3

(Am Boden des Unterteils habe ich für eine sichere Auflage einen

0,5-mm-Freistich eingefräst.) zeigt das Einrichten einer anderen

U-Prägevorrichtung auf der Fräsmaschine. Dazu muß zuerst die Frässpindel gegen

jede Verdrehung gesichert werden, auch sollte der Netzstecker der Maschine

gezogen werden. Den Verdrehungsschutz mache ich bei meiner Maschine mit einem

Ring aus Plaste (a in Foto 4)

(Frässpindelnase und Pinole meiner WABECO F1210.), welcher zwei

M6-Ms-Klemmschrauben (b) hat. Damit kann ich die Frässpindel (c) und die

Bohrpinole (d) gegeneinander festsetzen. Weiter bei Foto 3: In das Unterteil (1)

werden zwei kurze Blechstücke (6) mit der Breite des oberen Kanals eingelegt,

das Spanneisen (5) ist vorerst nur leicht angezogen. So wird das Oberteil (2)

mit der Bohrpinole in den unteren Kanal gedrückt. Dabei werden die zwei

Blechstücke zu kurzen U-Profilen geformt und gleichzeitig verschiebt sich das

Unterteil auf dem Frästisch in die richtige Position. In dieser unteren Stellung

wird die Bohrpinole geklemmt. Jetzt wird das Spanneisen fest angezogen, die

Prägevorrichtung ist eingerichtet, wie der Fachmann sagt. Die Klemmungen beider

Tischsupporte sind ebenfalls angezogen. Jetzt wird das Oberteil – nach dem Lösen

der Pinolen-Klemmung – nach oben gefahren und nun kann man alle

zurechtgeschnittenen Blechstreifen eingelegen und zu U-Profilen drücken.

Die Blechstreifen haben

idealerweise die Breite (a) aus Foto 1 minus 0,1 mm. Vor dem Einlegen verbiege

ich sie leicht, wie in Foto 5

(Auch hier hat das Oberteil eine beträchtliche Höhe.)

zu sehen und lege sie mit der

Wölbung nach oben in die Zentriernut. Es entstehen sehr maßhaltige und schön

gerade U-Profile (Foto 6)

(Die Kanten der U-Profile entstehen leicht gerundet.). Daß die gefrästen

Breiten der Prägeteile gut stimmen, erkennt man daran, daß beim

Auseinanderfahren das U-Profil oft am Oberteil klemmen bleibt (Foto 7)

(Das U-Profil ist hier nur

zur Demonstration etwas nach vorn gezogen.). Damit das Blech gut fließt,

wie der Fachmann sagt, sollen die beiden oberen Kanten des unteren Kanals (j in

Foto 1) mit einer Nadelfeile leicht gerundet werden.

Will man U-Profile für spezielle Fälle mit ungleichen Schenkeln herstellen, muß der obere Kanal für das außermittige Einlegen des Blechstreifens entsprechend einseitig gefräst werden. Diese Aufgabe hatte ich noch nicht. Hierzu ist es hilfreich, wenn man eine 10:1-Vergrößerungs-Zeichnung anfertigt.

Wir sprachen bisher nur von

geraden U-Profilen. Neulich benötigte ich als „Handläufe“ an einem Schanzkleid

für mein Zerstörer-Modell gewölbte U-Profile mit der „Öffnung“ nach außen (Foto

8)

(Das Profilstück paßt exakt an die vorgesägten

Schanzkleid-Wände.). Biegen kann man so etwas nicht. U-Profile mit einem

geringeren Biegeradius kann man – und das habe ich auch schon mehrfach getan –

als Ring drehen und aus diesem die benötigten Stücke herausschneiden

(Metall-Laubsäge, Trennscheibe). Bei meinem aktuellen Fall habe ich einen Ring

entsprechenden Durchmessers mit den beiden Kanälen gedreht (Foto 9)

(Ein gut geschliffener und ausgerichteter HSS-Stechdrehstahl ist

die Voraussetzung für das Drehen genauer Teile.) und dazu einen passenden

Ring für das „Oberteil“ (Foto 10)

(Ausdrehen der beiden Innenstufen mit einem HSS-Eckbohrstahl. Die

Breite des Innenbundes ist entscheidend.). Bei beiden müssen die

Querschnitts-Maße genau eingehalten werden und von beiden habe ich die nötigen

Teile (links im Foto 11)

(Die

Innenstücke dieser beiden Ringe habe ich zur Materialersparnis mit einem

Planstechstahl herausgestochen. So kann ich sie später weiterverarbeiten.)

abgeschnitten, der Rest ist (weiterverwertbarer) Abfall. Die Schnittflächen vom

Unterteil wurden noch einmal überstirnt, damit es gut senkrecht auf dem

Frästisch steht (links im Foto 12)

(In die Zentriernut des Unterteils ist bereits der vorgewölbte

Blechstreifen eingelegt. Ich schneide ihn etwa 0,1 mm schmaler als die

Zentriernut. Rechts liegt das „Oberteil“. Es hat zwei angefräste Flächen, damit

das Druckstück im Zangenfutter eine gute Auflage hat.). Die weitere

Arbeit gleicht jener bei den geraden U-Profilen. Hier wird der Blechstreifen

entsprechend vorgebogen (Foto 12) und es entstehen sehr maßhaltige Profile (Foto

13)

(Die Arbeit ist gelungen und hat sich gelohnt.). Ein

Auf-Federn gibt es nicht, weil das Material am „Außenrand“ der „Schenkel“ beim

Prägevorgang mit großer Kraft gestreckt wird. Das ist Umformen und deshalb gibt

es kein Zurück-Federn, wie man das vom einfachen Biegen von Blech oder Draht

kennt.

Auch ein U-Profil (im Grunde ein

C-Profil!) mit der „Öffnung“ nach innen hatte ich bereits herzustellen. Die

Hülsenauswurfbahnen an Flak-Geschützen sind stets ähnlich einem

Fahrradschutzblech geformt (Foto 14)

(40-mm-Zwillingsflak BOFORS Mk1 im M 1:50. Fünf dieser Modelle

gaben mir 6 Monate herrliche Hobbyarbeit. 99% der Teile sind aus Messing, 100%

Eigenbau! Damit die beiden Hülsenauswurfbahnen im richtigen (Radius-)Abstand zum

Schildzapfen stehen, gab es eine einfache Einklebe-Vorrichtung, mit deren Hilfe

sie im Gestell des Geschützes zentriert und befestigt wurden.). Eine

Möglichkeit der Herstellung besteht auch hier darin, daß man einen entsprechend

dünnwandigen Ring mit Innen- und Außen-Formstechstählen dreht und davon die

nötigen Segmente abtrennt (Mini-Trennscheibe). Ich habe die Hülsenbahnen geprägt

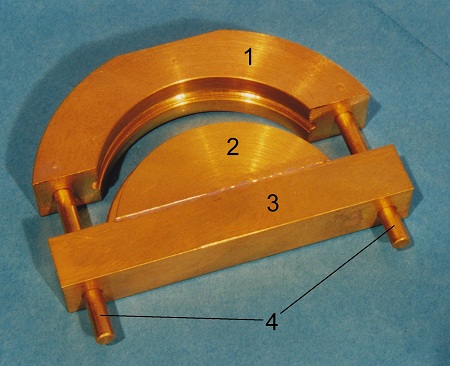

– aus 0,05-mm-Kupferblech. Im Foto 15

(Das „Unterteil“ (1) hat eine angefräste Fläche) sieht man

als (1) das „Unterteil“ in dessen Zentriernut der vorgewölbte Cu-Blechstreifen

eingelegt wird. (2) ist das „Oberteil“, welches ich an einen Balken (3) gelötet

habe. (auf der Herdplatte in der Küche geht sowas gut!) Noch ohne die „Säulen“

(4) wurde der erste Blechstreifen eingelegt und einfach im Schraubstock zu einem

„Fahrradschutzblech“ geprägt. So hielt ich die drei Teile zusammen und konnte

die Bohrungen für die Säulen (4) bohren und reiben. Foto 16

(Das „Unterteil“ (1) hat eine angefräste Fläche) sieht man

als (1) das „Unterteil“ in dessen Zentriernut der vorgewölbte Cu-Blechstreifen

eingelegt wird. (2) ist das „Oberteil“, welches ich an einen Balken (3) gelötet

habe. (auf der Herdplatte in der Küche geht sowas gut!) Noch ohne die „Säulen“

(4) wurde der erste Blechstreifen eingelegt und einfach im Schraubstock zu einem

„Fahrradschutzblech“ geprägt. So hielt ich die drei Teile zusammen und konnte

die Bohrungen für die Säulen (4) bohren und reiben. Foto 16

(Für die

Querschnitts-Konstruktion dieser Ringe kommt man ohne eine 10:1-Zeichnung nicht

aus.) zeigt auch hier die Abfallstücke und Foto 17

(Für die

Querschnitts-Konstruktion dieser Ringe kommt man ohne eine 10:1-Zeichnung nicht

aus.) zeigt auch hier die Abfallstücke und Foto 17

(Die Kupferfolie (0,05 mm

dick) hatte ich nicht ausgeglüht.) noch eine andere Sicht auf die

Vorrichtung mit den fertigen Teilen. In diesem Fall wird das Material im Grund

der Nut gestreckt. Deshalb gibt es auch hier keine (Zurück-)Verformung nach dem

Auseinanderfahren des Prägewerkzeugs.

Im Foto 18

(Die Vorrichtungsteile sind aus einfachem, nicht gehärtetem

Automatenstahl gemacht.) zeige ich noch eine weitere Variante zur

Herstellung von in dem Fall leicht gekröpften U-Profilen. Die „Beine“ der

WABO-Ablaufbahnen vom Typ Mk3 (US-Navy) haben diese Form. In einer nutartigen

Bohrvorrichtung (1) wurden die Abschnitte der Blechstreifen (2) gebohrt. Z.B.

erhielten sie auch mittig kleine sog. Einhängebohrungen (3). Mit diesen wurden

sie in einem Einhängestift (4) an einer der beiden Prägeleisten eingehängt,

damit sie beim Prägevorgang in Längsrichtung „bestimmt“ sind und auch seitlich

nicht verrutschen können. Beide Prägeleisten wurden dann mit M3-Schrauben in den

Bohrungen (5) zusammengedrückt. Dabei entstand die leichte Z-Form. Vor dem

Festziehen der Schrauben wurde der Blechstreifen noch ausgerichtet, damit er an

beiden Seiten gleich ausragt. Das Abkanten habe ich dann mit leichten

Hammerschlägen auf ein Hirnholzstück gemacht. Links im Bild sieht man die

fertigen Teile und im Foto 19

(Zwei WABO-Ablaufbahnen für mein 1:50-Zerstörermodell USS CASSIN

YOUNG mit insgesamt 20 dieser gekröpften U-Profile.) sind sie verbaut.

Jürgen Eichardt

![]()