Sechs

WABO-Lager (Teil III)

six depth

charges storage rack´s (part III)

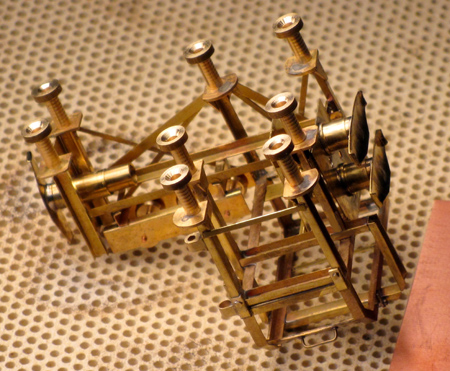

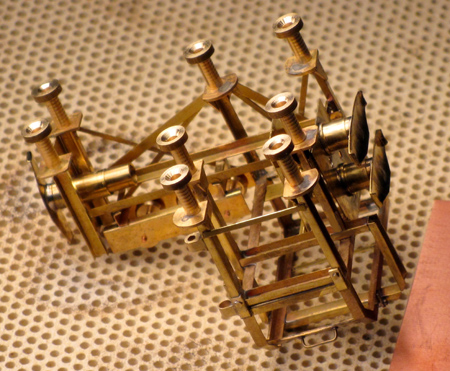

Weil diese Bauteile sehr

komplex sind, gebe ich nun den dritten Teil dieses Fotoreports. Bis zum

Teil II hatten Sie

bereits den Bau verfolgt.

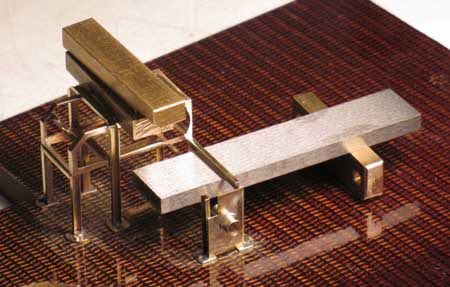

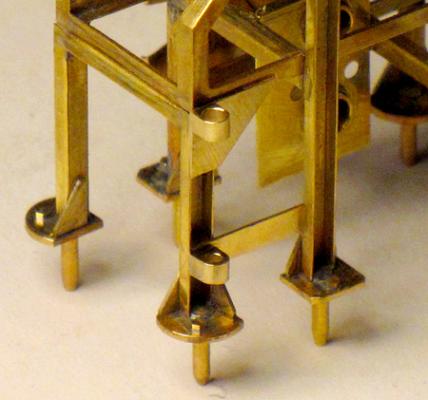

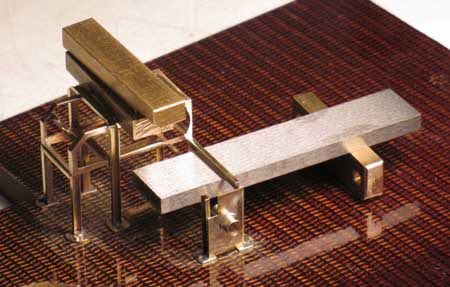

Meine Drohung, angeln zu gehen, ist nicht

so ernst zu nehmen, dafür macht mir der Modellbau viel zu viel Freude. In die

eben hergestellten L-förmigen Bleche werden gedrehte (kürzere) Buchsen als Lager

für die Stempel eingelötet und die Bleche dann als "Stirn" der seitlichen

"Ausleger" angelötet. Wieder auf der Pertinax-Ebene und auch hier stecken die

Suchstifte der Füße in Bohrungen, beim Lötvorgang belastet von kleinen

Gewichten.

Meine Drohung, angeln zu gehen, ist nicht

so ernst zu nehmen, dafür macht mir der Modellbau viel zu viel Freude. In die

eben hergestellten L-förmigen Bleche werden gedrehte (kürzere) Buchsen als Lager

für die Stempel eingelötet und die Bleche dann als "Stirn" der seitlichen

"Ausleger" angelötet. Wieder auf der Pertinax-Ebene und auch hier stecken die

Suchstifte der Füße in Bohrungen, beim Lötvorgang belastet von kleinen

Gewichten.

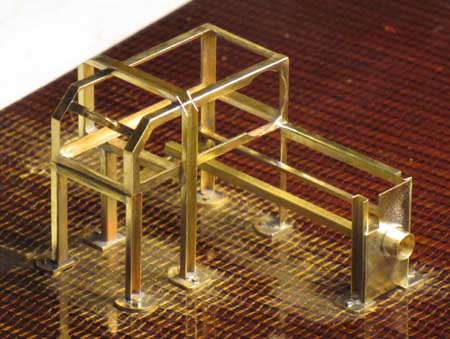

Der nächste L-Träger wird nun schon

eingeklebt. Der Rohbau ist damit fertig. Löten ist "ausgereizt", man kann nur

selten alles löten...!

Der nächste L-Träger wird nun schon

eingeklebt. Der Rohbau ist damit fertig. Löten ist "ausgereizt", man kann nur

selten alles löten...!

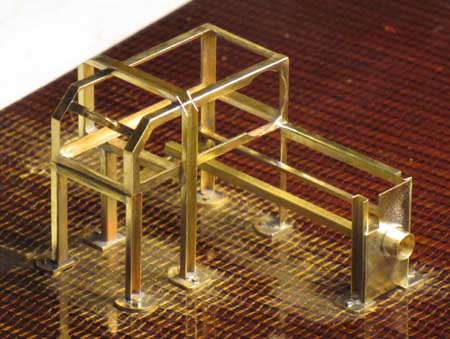

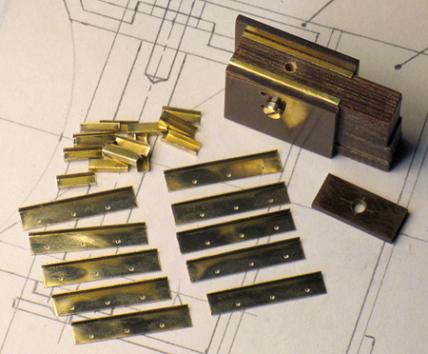

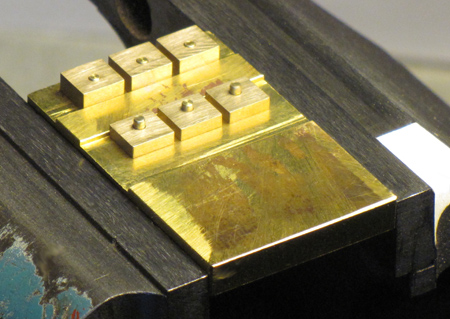

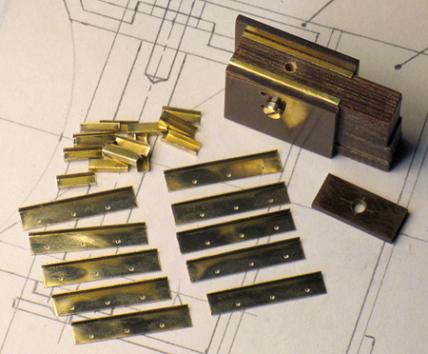

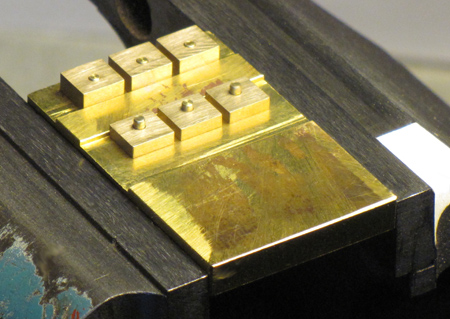

Nun beginnt der "Detailbau" an den

WABO-Lagern. Aus 2 x zwölf Frästeilen (links/Schlagzahnfräsen!) und zwölf

kleinen Bolzen (Durchmesser 0,5 mm, Kopfdurchmesser 0,8 mm)....

Nun beginnt der "Detailbau" an den

WABO-Lagern. Aus 2 x zwölf Frästeilen (links/Schlagzahnfräsen!) und zwölf

kleinen Bolzen (Durchmesser 0,5 mm, Kopfdurchmesser 0,8 mm)....

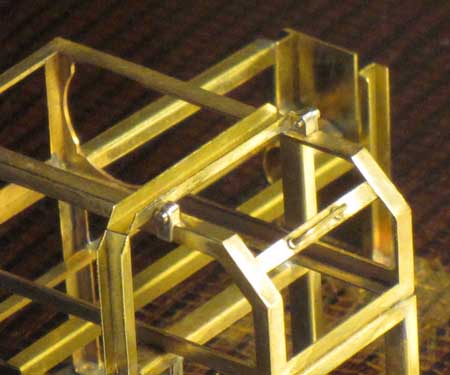

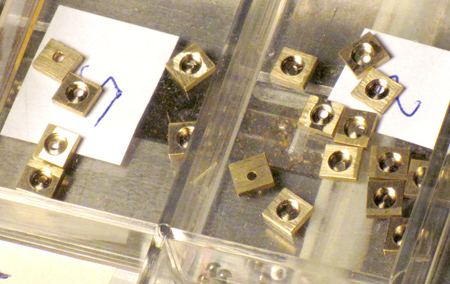

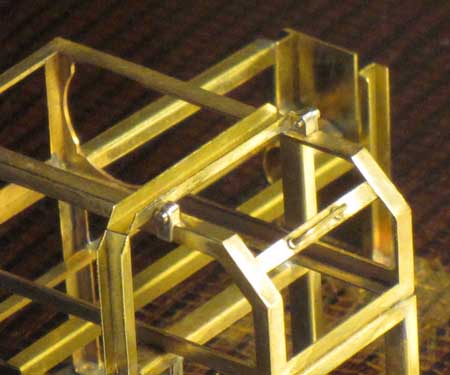

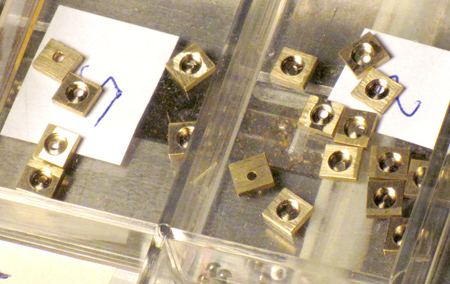

... werden zwölf Scharnierkörper zusammengelötet (die winzigste Menge Lötzinn

wird an den nach oben ausragenden 0,5-mm-Zapfen gegeben). Im Bild sind die Teile

bereits mit der Drahtbürste geglättet.

... werden zwölf Scharnierkörper zusammengelötet (die winzigste Menge Lötzinn

wird an den nach oben ausragenden 0,5-mm-Zapfen gegeben). Im Bild sind die Teile

bereits mit der Drahtbürste geglättet.

Mit Sekundenkleber werden diese

"Scharniere" an die oberen Rahmenteile geklebt. Man kann sich nun - auch im

Zusammenhang mit dem Griff - gut das Aufklappen des vorderen Teils vorstellen.

Mit Sekundenkleber werden diese

"Scharniere" an die oberen Rahmenteile geklebt. Man kann sich nun - auch im

Zusammenhang mit dem Griff - gut das Aufklappen des vorderen Teils vorstellen.

Im Bild einer meiner Messing-Ringe. Auf

die glatte Fläche gebe ich aus der Flasche einen nie zu großen Tropfen

Sekundenkleber (Danach die Flasche zum Schutz vor der Luftfeuchtigkeit - diese

läßt den Kleber härten - schnell wieder verschließen). Mit einem Draht (im Bild

0,3 mm Durchmesser) hole ich von diesem Tropfen eine winzigste Menge Kleber.

Wenn ich den Draht nicht sehr weit in die Lake stecke, kann diese Menge extrem

klein sein! Ist der Ring rundum mit ausgehärtetem Kleber bedeckt, wird er ins

Backenfutter gespannt und mit einem Dreikantschaber wieder gesäubert.

Im Bild einer meiner Messing-Ringe. Auf

die glatte Fläche gebe ich aus der Flasche einen nie zu großen Tropfen

Sekundenkleber (Danach die Flasche zum Schutz vor der Luftfeuchtigkeit - diese

läßt den Kleber härten - schnell wieder verschließen). Mit einem Draht (im Bild

0,3 mm Durchmesser) hole ich von diesem Tropfen eine winzigste Menge Kleber.

Wenn ich den Draht nicht sehr weit in die Lake stecke, kann diese Menge extrem

klein sein! Ist der Ring rundum mit ausgehärtetem Kleber bedeckt, wird er ins

Backenfutter gespannt und mit einem Dreikantschaber wieder gesäubert.

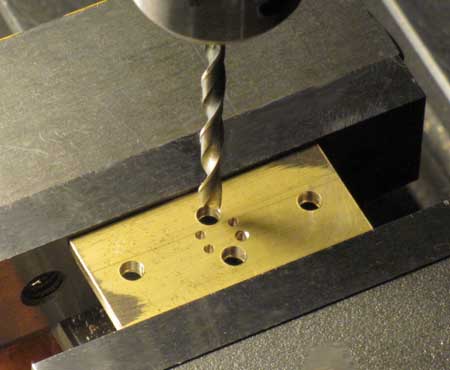

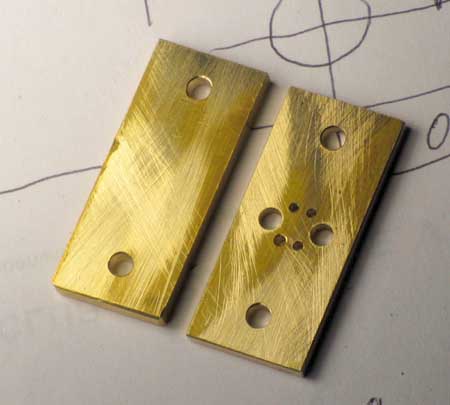

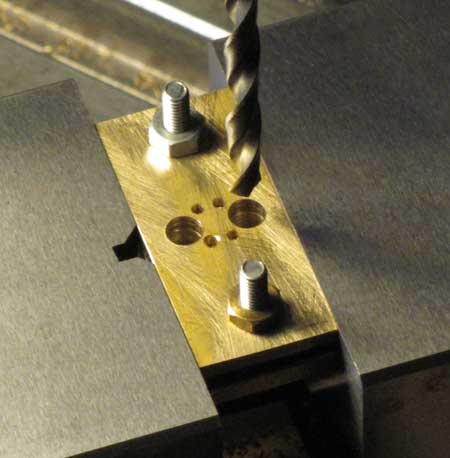

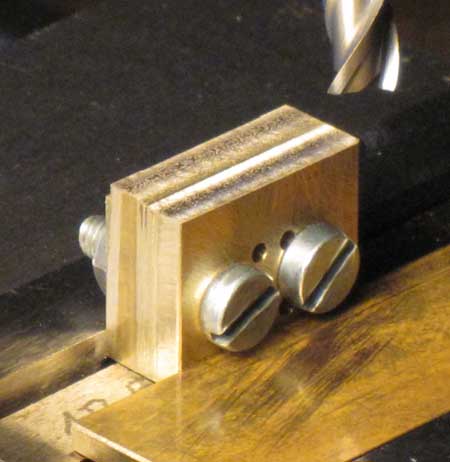

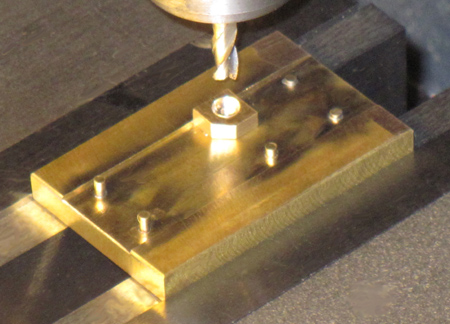

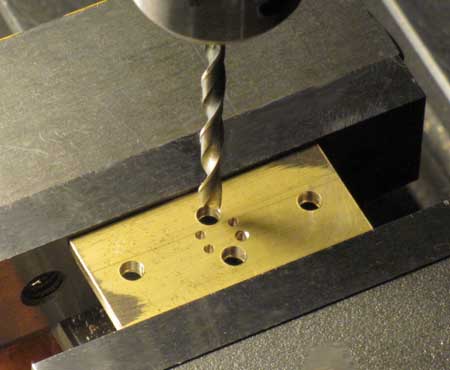

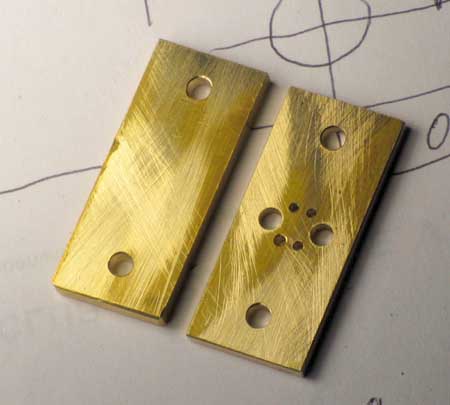

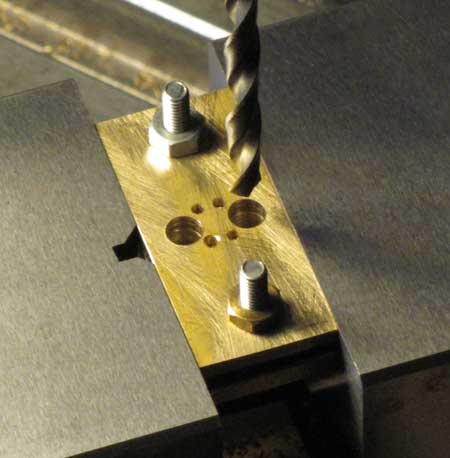

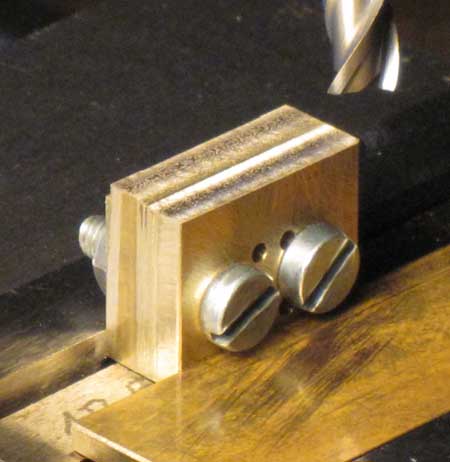

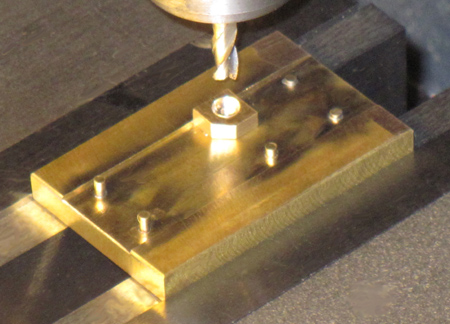

Noch einmal werden Bleche mit zwei

3,8-mm-Bohrungen und vier 1,3-mm-Bohrungen benötigt. Ein Klemmblech wird per

Koordinatenbohren vorbereitet.... (Im Bohrfutter mein extrem schlanker

Eigenbau-Zentrierbohrer, gehärteter Silberstahl)

Noch einmal werden Bleche mit zwei

3,8-mm-Bohrungen und vier 1,3-mm-Bohrungen benötigt. Ein Klemmblech wird per

Koordinatenbohren vorbereitet.... (Im Bohrfutter mein extrem schlanker

Eigenbau-Zentrierbohrer, gehärteter Silberstahl)

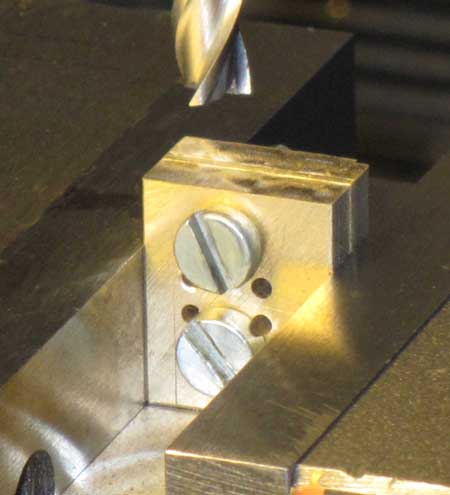

...und danach aufgebohrt: vier Bohrungen

Durchmesser 3,1 und vier x 1,3 mm.

...und danach aufgebohrt: vier Bohrungen

Durchmesser 3,1 und vier x 1,3 mm.

Die beiden Bohrungen an den Enden werden

für zwei M3-Schrauben auf eine gleich große Platte abgebohrt.

Die beiden Bohrungen an den Enden werden

für zwei M3-Schrauben auf eine gleich große Platte abgebohrt.

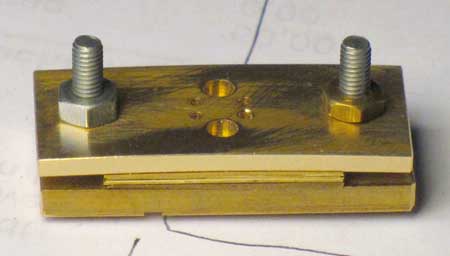

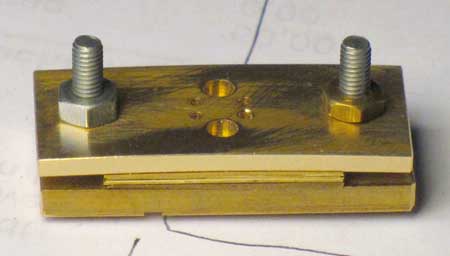

Zwischen diese Platten werden die 0,2 mm

dicken Bleche mit reichlich Übermaß (!) geklemmt. Die obere Platte verbiegt

sich. Das ist nicht gut. Sie ist etwas zu dünn.

Zwischen diese Platten werden die 0,2 mm

dicken Bleche mit reichlich Übermaß (!) geklemmt. Die obere Platte verbiegt

sich. Das ist nicht gut. Sie ist etwas zu dünn.

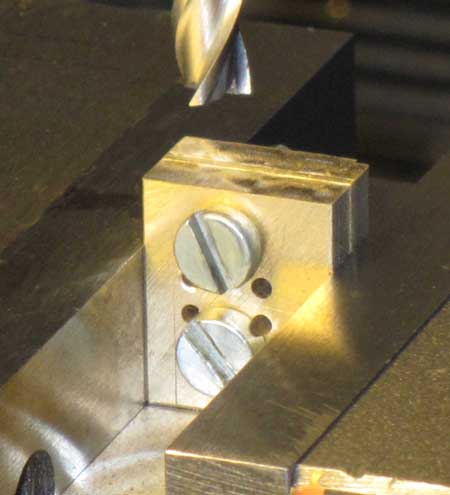

Jetzt werden die Bohrungen durch das

gesamte Paket gebohrt - 4 x 1,3 und 2 x 3,8 mm (neutral geschliffene Bohrer bei

Messing!)

Jetzt werden die Bohrungen durch das

gesamte Paket gebohrt - 4 x 1,3 und 2 x 3,8 mm (neutral geschliffene Bohrer bei

Messing!)

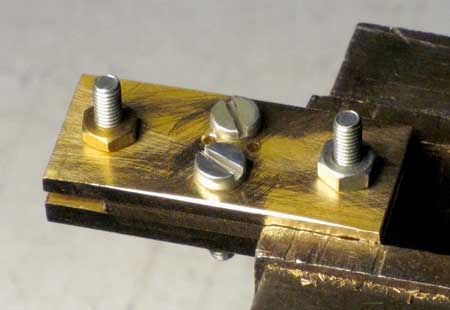

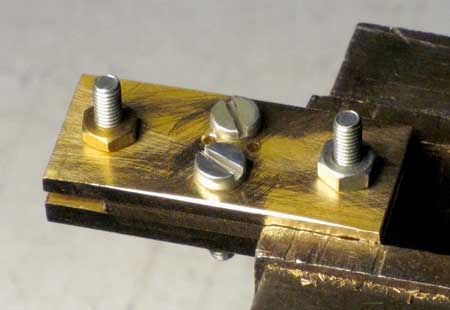

Jetzt kann die Klemmung von zwei

M3-Schrauben in den 3,8-mm-Bohrungen "übernommen" werden.

Jetzt kann die Klemmung von zwei

M3-Schrauben in den 3,8-mm-Bohrungen "übernommen" werden.

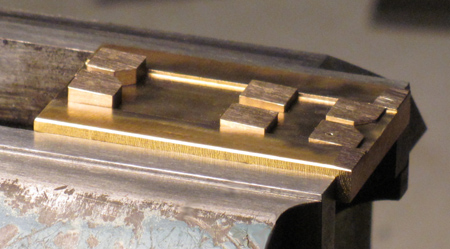

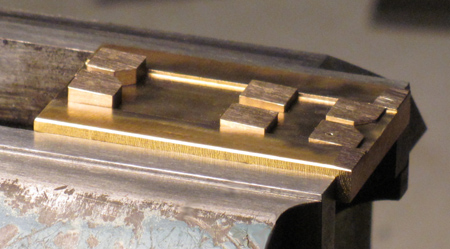

Die beiden äußeren Schrauben werden

entfernt und nun kann das Paket fertiggefräst werden. Zuerst die Breite der

Bleche....

Die beiden äußeren Schrauben werden

entfernt und nun kann das Paket fertiggefräst werden. Zuerst die Breite der

Bleche....

...danach die Höhe...

...danach die Höhe...

...und eine notwendige Stufe (0,3 x 3

mm).

...und eine notwendige Stufe (0,3 x 3

mm).

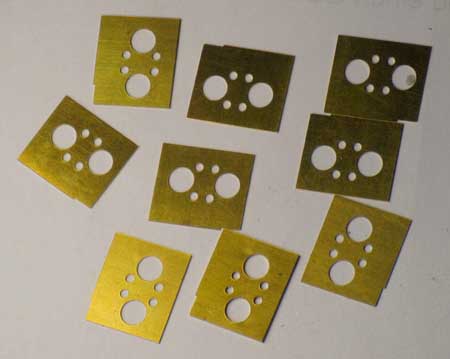

Das Paket wird danach geöffnet...

Das Paket wird danach geöffnet...

...und man erkennt die Maßhaltigkeit der

Teile. Das Wichtigste auch hier wieder: Sie haben fast keinen Grat!

...und man erkennt die Maßhaltigkeit der

Teile. Das Wichtigste auch hier wieder: Sie haben fast keinen Grat!

Eine Seite wird hauchdünn verzinnt. Die

Buchsen passen recht lose in die Bohrungen. Stellen mit zu viel Zinn werden mit

einem Dreikantschaber von diesem befreit.

Eine Seite wird hauchdünn verzinnt. Die

Buchsen passen recht lose in die Bohrungen. Stellen mit zu viel Zinn werden mit

einem Dreikantschaber von diesem befreit.

Mit einer Pinzette halte ich die Bleche

waagerecht, die Buchsen werden eingesteckt, Lötsäure, und dann werden sie mit

dem Propangasbrenner auf Flußtemperatur erhitzt. Im Bild die eben gelöteten

Teile.

Mit einer Pinzette halte ich die Bleche

waagerecht, die Buchsen werden eingesteckt, Lötsäure, und dann werden sie mit

dem Propangasbrenner auf Flußtemperatur erhitzt. Im Bild die eben gelöteten

Teile.

Hier sind sie mit der Drahtbürste

gesäubert. Man erkennt fast kein Lötzinn!

Hier sind sie mit der Drahtbürste

gesäubert. Man erkennt fast kein Lötzinn!

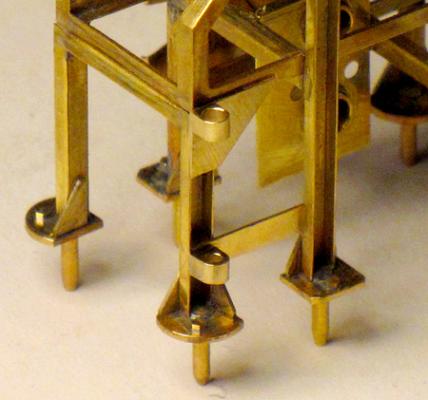

(Foto anklicken) Hier sind die Bleche bereits verbaut und

zwei weitere Stempel eingeklebt.

(Foto anklicken) Hier sind die Bleche bereits verbaut und

zwei weitere Stempel eingeklebt.

(Foto anklicken) Eine zweite Sicht auf eines Lager.

(Foto anklicken) Eine zweite Sicht auf eines Lager.

Aus vier x sechs

Schlagzahn-Frästeilen...

Aus vier x sechs

Schlagzahn-Frästeilen...

...habe ich im Lötprisma 12 Haltefäuste

zusammengelötet.

...habe ich im Lötprisma 12 Haltefäuste

zusammengelötet.

Hier sind sie bereits mit Sekundenkleber

an ein Bein des WABO-Lagers geklebt. In die Bohrungen wurde ein kleiner Ladekran

für das Nachladen der Lager gesteckt. Am Modell werde ich diese Davits in

Halterungen am Deckshaus darstellen.

Hier sind sie bereits mit Sekundenkleber

an ein Bein des WABO-Lagers geklebt. In die Bohrungen wurde ein kleiner Ladekran

für das Nachladen der Lager gesteckt. Am Modell werde ich diese Davits in

Halterungen am Deckshaus darstellen.

Für die nächste Lötvorrichtung wurden

mehrere kleine Platten aus Pertinax benötigt. Hier habe ich das erste mal eine

Schraubstock-in-Schraubstock-Spannung angewendet.

Für die nächste Lötvorrichtung wurden

mehrere kleine Platten aus Pertinax benötigt. Hier habe ich das erste mal eine

Schraubstock-in-Schraubstock-Spannung angewendet.

Zwölf aus 0,2-mm-Ms-Blechstreifen selbst geprägte L-Winkel 1 x 3,5 mm wurden auf

Länge 20 mm plangedreht und danach erhielten sie in einer schnell gemachten

Bohrvorrichtung je drei Bohrungen Durchmesser 0,55 mm. Die Bohrungen sitzen über

die Länge der Winkel nicht gleichartig verteilt. Deshalb gibt es sechs rechte

und sechs linke Teile. Die "Bohrplatte" wird dazu einfach umgedreht.

Zwölf aus 0,2-mm-Ms-Blechstreifen selbst geprägte L-Winkel 1 x 3,5 mm wurden auf

Länge 20 mm plangedreht und danach erhielten sie in einer schnell gemachten

Bohrvorrichtung je drei Bohrungen Durchmesser 0,55 mm. Die Bohrungen sitzen über

die Länge der Winkel nicht gleichartig verteilt. Deshalb gibt es sechs rechte

und sechs linke Teile. Die "Bohrplatte" wird dazu einfach umgedreht.

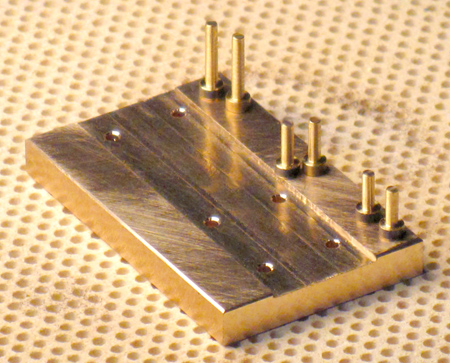

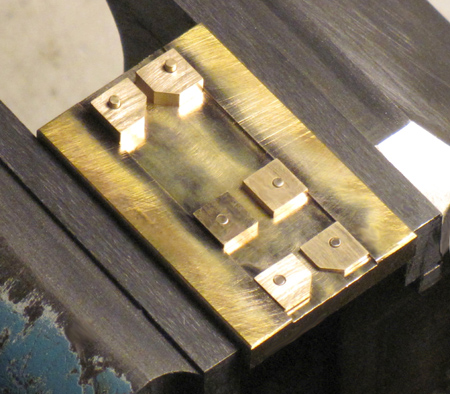

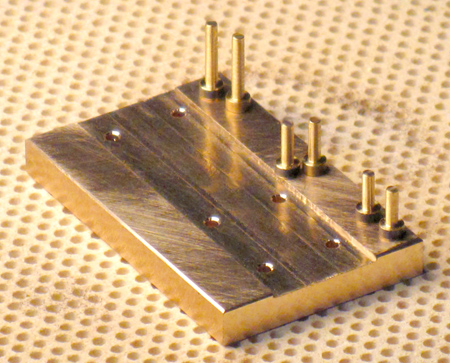

Die Lötvorrichtung ist fertig,

zusätzlich zwölf 6,8-mm-lange U-Profil-Stücke.

Die Lötvorrichtung ist fertig,

zusätzlich zwölf 6,8-mm-lange U-Profil-Stücke.

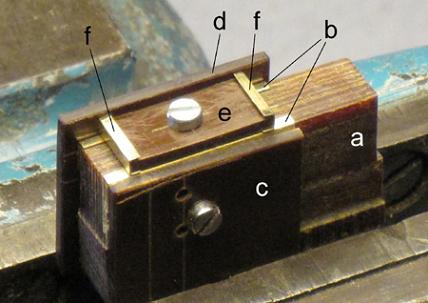

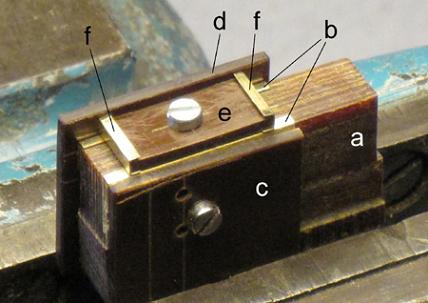

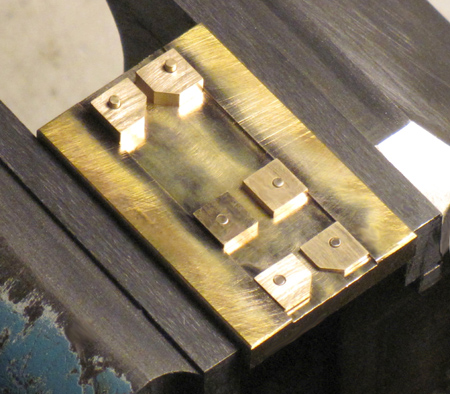

Der Vorrichtungskörper (a) hat eine

Breite von 6,4 mm. Zwei der eben gebohrten L-Profile (b) werden an die Kanten

von (a) gelegt, an der Stirnseite links bündig geschoben und von einer

Klemmplatte (c) vorn und einer höheren Klemmplatte (d) hinten festgehalten. Eine

weitere rechteckig gefräste Klemmplatte (e) drückt zwei U-Profile (f) auf die

(b). Beim Festziehen der mittleren M3-Schraube werden die (f) gegen die (d)

geschoben. So kann viermal (sehr sparsam) gelötet werden, damit ein Rahmen

entsteht.

Der Vorrichtungskörper (a) hat eine

Breite von 6,4 mm. Zwei der eben gebohrten L-Profile (b) werden an die Kanten

von (a) gelegt, an der Stirnseite links bündig geschoben und von einer

Klemmplatte (c) vorn und einer höheren Klemmplatte (d) hinten festgehalten. Eine

weitere rechteckig gefräste Klemmplatte (e) drückt zwei U-Profile (f) auf die

(b). Beim Festziehen der mittleren M3-Schraube werden die (f) gegen die (d)

geschoben. So kann viermal (sehr sparsam) gelötet werden, damit ein Rahmen

entsteht.

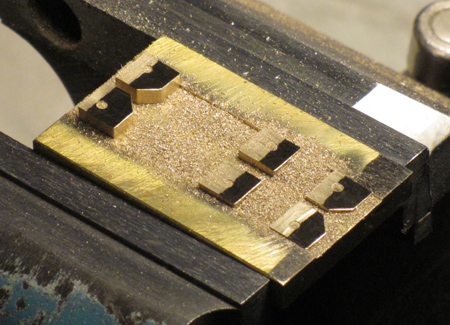

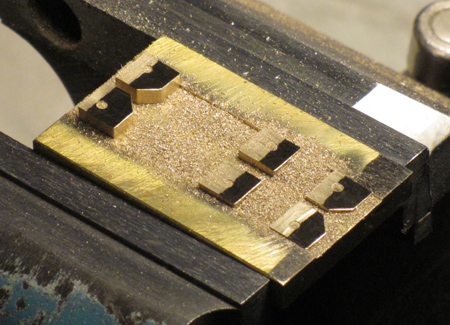

Noch auf der Vorrichtung werden die

Lötstellen mit Dreikantschaber und Drahtbürste von überschüssigem Lötzinn

befreit.

Noch auf der Vorrichtung werden die

Lötstellen mit Dreikantschaber und Drahtbürste von überschüssigem Lötzinn

befreit.

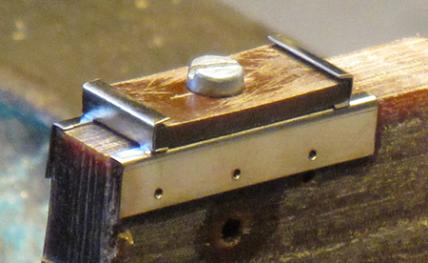

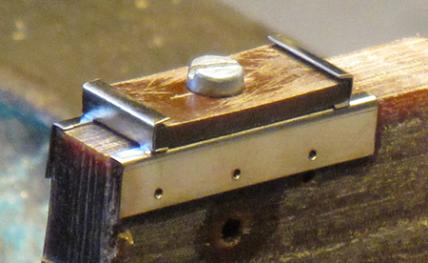

Auch hier sieht man, daß sich der

"Umweg" über eine Lötvorrichtung gelohnt hat (für mich ist es kein Umweg,

sondern Notwendigkeit für hohe Bauqualität!). In den Bohrungen sind je drei

Rollen gelagert. Über diese Rollen werden die WABO´s beim Nachladen seitlich

verschoben.

Auch hier sieht man, daß sich der

"Umweg" über eine Lötvorrichtung gelohnt hat (für mich ist es kein Umweg,

sondern Notwendigkeit für hohe Bauqualität!). In den Bohrungen sind je drei

Rollen gelagert. Über diese Rollen werden die WABO´s beim Nachladen seitlich

verschoben.

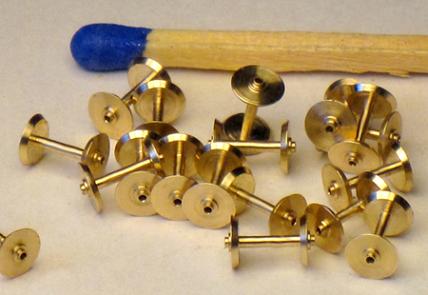

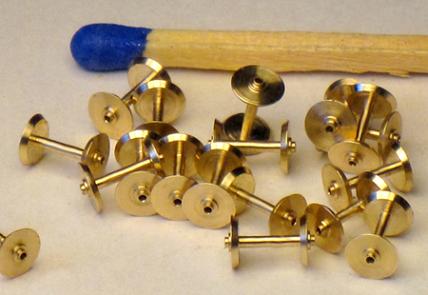

Hier sind sie aus 4-mm-Rund-Messing

vorgedreht. Plandrehen, mittlerer Einstich 4,4 mm breit auf einen

Achsendurchmesser von 0,8 mm einstechen, abstechen. Die beide "Radscheiben" sind

1 mm dick.

Hier sind sie aus 4-mm-Rund-Messing

vorgedreht. Plandrehen, mittlerer Einstich 4,4 mm breit auf einen

Achsendurchmesser von 0,8 mm einstechen, abstechen. Die beide "Radscheiben" sind

1 mm dick.

Die weitere Bearbeitung erfolgt in einer

geteilten Klemmbuchse. Für das Spannen in der Spannzange (Zugspannzange!) hat

sie einen (kleinen) Außendurchmesser von 6 mm.

Die weitere Bearbeitung erfolgt in einer

geteilten Klemmbuchse. Für das Spannen in der Spannzange (Zugspannzange!) hat

sie einen (kleinen) Außendurchmesser von 6 mm.

Die Radscheiben sind nur noch 0,5 mm

dick. An den Enden gibt es nun einen 0,8-mm-Zapfen (0,3 mm lang) und einen

1,4-mm-Absatz (0,2 mm lang).

Die Radscheiben sind nur noch 0,5 mm

dick. An den Enden gibt es nun einen 0,8-mm-Zapfen (0,3 mm lang) und einen

1,4-mm-Absatz (0,2 mm lang).

Nach zwei weiteren Arbeitsgängen haben

die Räder nun eine schräge Kante und eine Durchgangsbohrung 0,55 mm.

Nach zwei weiteren Arbeitsgängen haben

die Räder nun eine schräge Kante und eine Durchgangsbohrung 0,55 mm.

(Foto anklicken) Mit streckgerichtetem 0,5-mm-Kupferdraht

werden die "Radsätze" (sie sehen tatsächlich fast wie Radsätze von der Eisenbahn

aus) nun in den Rahmen gelagert. Die überstehenden Drahtenden werden mit

Sekundenkleber befestigt und danach mit etwa 0,5 mm Überstand mit einem

Seitenschneider abgekürzt und die "Wagen" dann mit den "Rädern" nach oben in die

"Ausleger" geklebt.

(Foto anklicken) Mit streckgerichtetem 0,5-mm-Kupferdraht

werden die "Radsätze" (sie sehen tatsächlich fast wie Radsätze von der Eisenbahn

aus) nun in den Rahmen gelagert. Die überstehenden Drahtenden werden mit

Sekundenkleber befestigt und danach mit etwa 0,5 mm Überstand mit einem

Seitenschneider abgekürzt und die "Wagen" dann mit den "Rädern" nach oben in die

"Ausleger" geklebt.

Wenigstens 48 Buchsen werden aus

4-mm-Rundmessing gedreht. Sie sind 6 mm lang, der Absatz Durchmesser 2 und 5 mm

lang, die Durchgangsbohrung 1,3 (entsprechend der "Suchspitzen" an den Beinen).

Von beiden Seiten je 2 mm tief auf 1,5 mm aufgebohrt und an der Unterseite eine

kräftige 90° Senkung.

Wenigstens 48 Buchsen werden aus

4-mm-Rundmessing gedreht. Sie sind 6 mm lang, der Absatz Durchmesser 2 und 5 mm

lang, die Durchgangsbohrung 1,3 (entsprechend der "Suchspitzen" an den Beinen).

Von beiden Seiten je 2 mm tief auf 1,5 mm aufgebohrt und an der Unterseite eine

kräftige 90° Senkung.

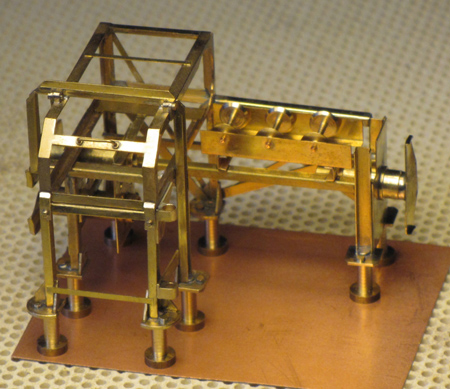

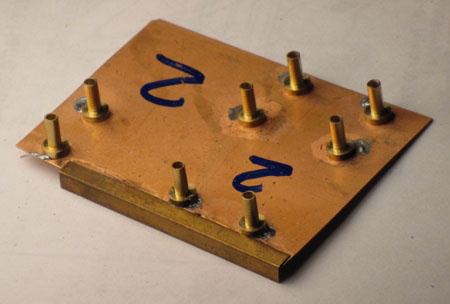

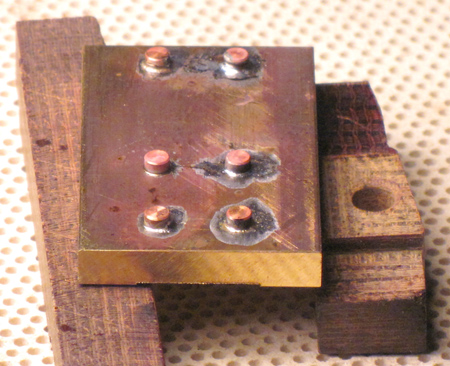

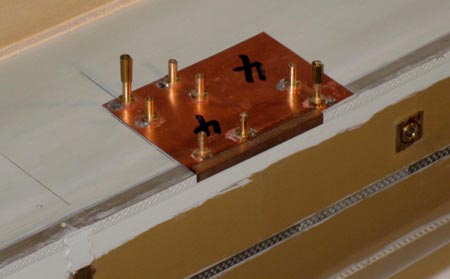

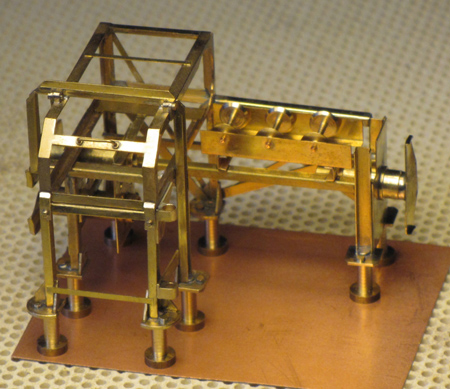

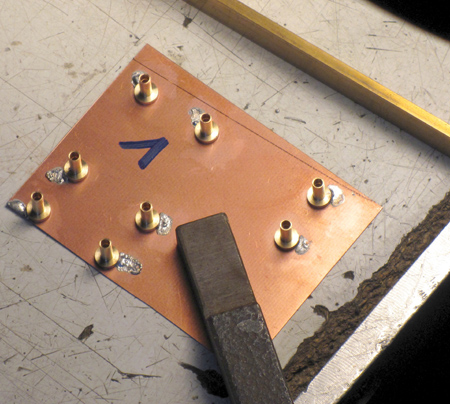

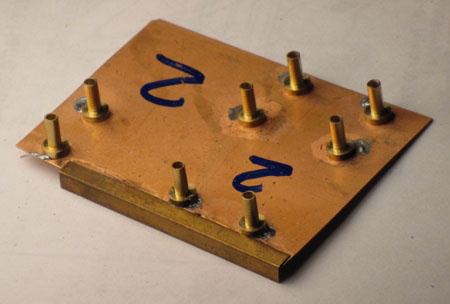

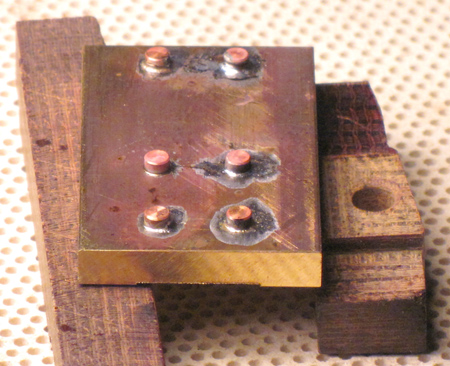

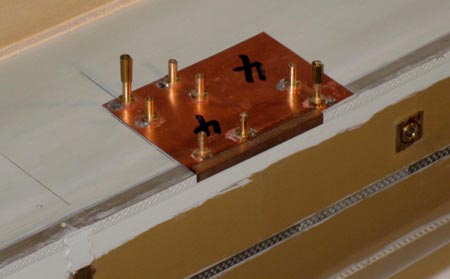

Diese "Bohrbuchsen" werden auf die

Suchspitzen an den Beinen gesteckt, darauf eine zurechtgeschnittene Scheibe

kupferkaschiertes Leiterplattenmaterial (bei mir 0,3 mm dick, die Stärke ist

unwichtig) gelegt...

Diese "Bohrbuchsen" werden auf die

Suchspitzen an den Beinen gesteckt, darauf eine zurechtgeschnittene Scheibe

kupferkaschiertes Leiterplattenmaterial (bei mir 0,3 mm dick, die Stärke ist

unwichtig) gelegt...

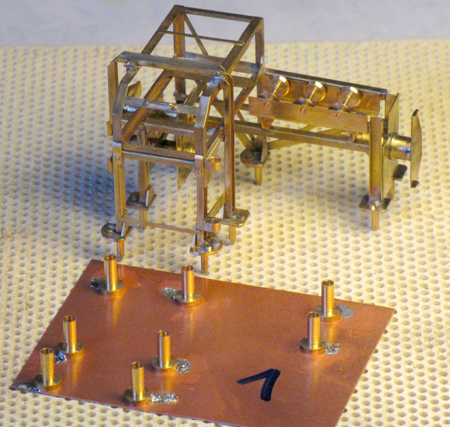

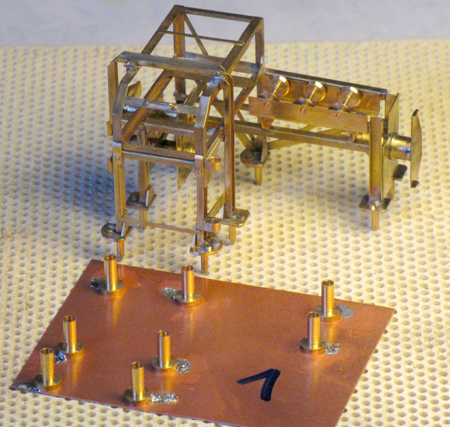

...umgekehrt...

...umgekehrt...

...und so werden die Buchsen an die

Scheibe gelötet (Die Buchsen müssen länger sein als die Suchspitzen! Die

90°-Senkung ist dazu da, damit keinesfalls die Suchspitzen mit angelötet

werden!) und mit einem 1,3-mm-Bohrer werden alle acht Löcher durch die Scheibe

gebohrt. Auf diese Weise habe ich für jedes WABO-Lager eine eigene (beschriften

und Markierungen an unsichtbarer Stelle an den Lagern!) Bohrschablone, denn die

Abstände der Suchspitzen hatten bei den sechs Lagern bei aller Sorgfalt zu

unterschiedliche Maße, als daß ich eine Bohrschablone für alle sechs hätte

verwenden können.

...und so werden die Buchsen an die

Scheibe gelötet (Die Buchsen müssen länger sein als die Suchspitzen! Die

90°-Senkung ist dazu da, damit keinesfalls die Suchspitzen mit angelötet

werden!) und mit einem 1,3-mm-Bohrer werden alle acht Löcher durch die Scheibe

gebohrt. Auf diese Weise habe ich für jedes WABO-Lager eine eigene (beschriften

und Markierungen an unsichtbarer Stelle an den Lagern!) Bohrschablone, denn die

Abstände der Suchspitzen hatten bei den sechs Lagern bei aller Sorgfalt zu

unterschiedliche Maße, als daß ich eine Bohrschablone für alle sechs hätte

verwenden können.

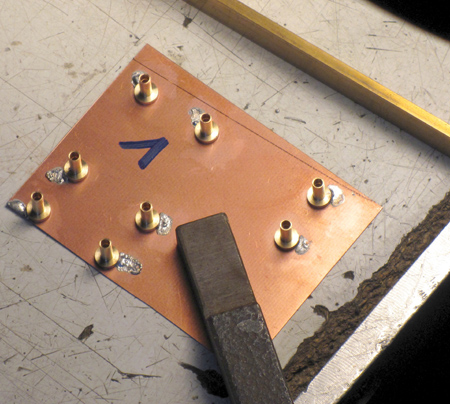

Eine 2 mm breite Messingleiste (rechts-oben) wurde an

die äußeren Buchsen (an den Durchmesser 4) angelegt und ein Anriß auf das

Leiterplattenmaterial geritzt. Das ist die Linie Seite Deck. Am Anriß wurde mit

einer Papierschere abgeschnitten...

Eine 2 mm breite Messingleiste (rechts-oben) wurde an

die äußeren Buchsen (an den Durchmesser 4) angelegt und ein Anriß auf das

Leiterplattenmaterial geritzt. Das ist die Linie Seite Deck. Am Anriß wurde mit

einer Papierschere abgeschnitten...

...und ein Blechwinkel 3 x 3 mm so angeklebt, daß

er um die Deckskante herum nach unten ragt. Mit diesem Winkel wird die

Bohrschablone später gegen die Bordwand geschoben und so können die acht Löcher

für das WABO-Lager (hier Nr.2) abgebohrt werden.

...und ein Blechwinkel 3 x 3 mm so angeklebt, daß

er um die Deckskante herum nach unten ragt. Mit diesem Winkel wird die

Bohrschablone später gegen die Bordwand geschoben und so können die acht Löcher

für das WABO-Lager (hier Nr.2) abgebohrt werden.

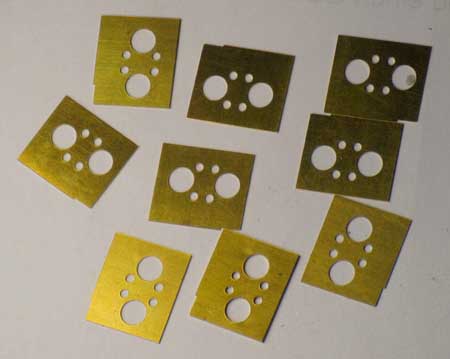

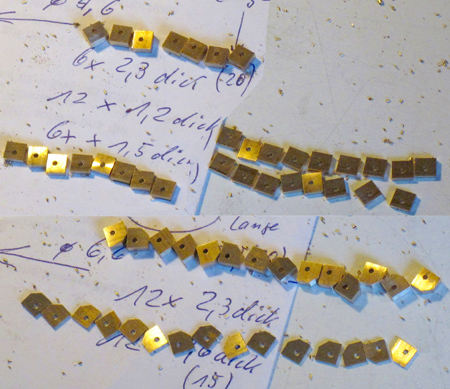

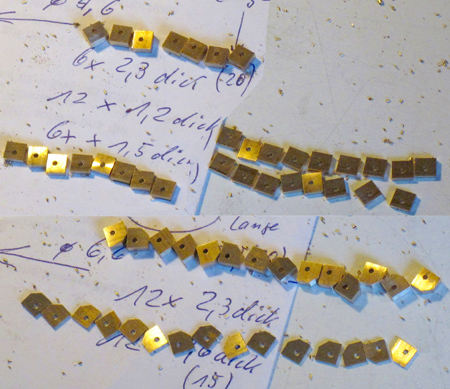

Für den Ausgleich der Decksschräge

(Balkenbucht), damit jedes WABO-Lager waagerecht (auf ebenem Kiel) steht, stehen

die Füße nicht direkt auf dem Deck, sondern auf verschieden starken

Fundamentsplatten. Diese habe ich nun in zwei Formen gefräst.

Für den Ausgleich der Decksschräge

(Balkenbucht), damit jedes WABO-Lager waagerecht (auf ebenem Kiel) steht, stehen

die Füße nicht direkt auf dem Deck, sondern auf verschieden starken

Fundamentsplatten. Diese habe ich nun in zwei Formen gefräst.

Hier liegen sie (noch parallel abgesägt)

für eine bessere Übersicht auf dem Tisch neben den WABO-Lagern.

Hier liegen sie (noch parallel abgesägt)

für eine bessere Übersicht auf dem Tisch neben den WABO-Lagern.

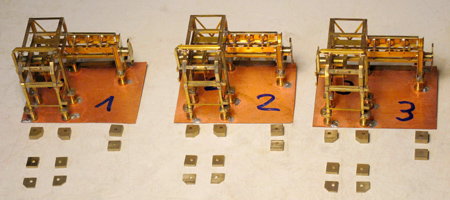

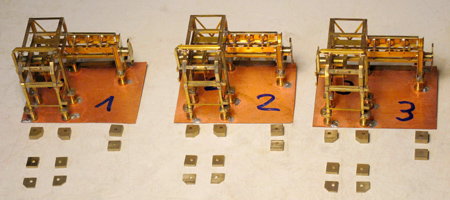

Die unteren Flächen dieser kleinen

Platten müssen der Decksschräge entsprechend befeilt werden. In eine

Messingplatte habe ich als Verdrehungsschutz eine 0,5 mm tiefe Nut gefräst, per

Koordinatenbohren sechs Löcher Durchmesser 1,3 mm gebohrt und dazu sechs

passende Stifte aus 2,5-mm-Rundmessing gedreht.

Die unteren Flächen dieser kleinen

Platten müssen der Decksschräge entsprechend befeilt werden. In eine

Messingplatte habe ich als Verdrehungsschutz eine 0,5 mm tiefe Nut gefräst, per

Koordinatenbohren sechs Löcher Durchmesser 1,3 mm gebohrt und dazu sechs

passende Stifte aus 2,5-mm-Rundmessing gedreht.

Von der Unterseite wurden diese Stift

eingelötet.

Von der Unterseite wurden diese Stift

eingelötet.

So konnten die Fundamentsplatten

eingesteckt werden. Im Bild erkennt man den Verdrehungsschutz der flachen

Nutkanten.

So konnten die Fundamentsplatten

eingesteckt werden. Im Bild erkennt man den Verdrehungsschutz der flachen

Nutkanten.

Das Feilen der Schrägen hat begonnen.

Das Feilen der Schrägen hat begonnen.

Das Feilen ist beendet, man erkennt die

Decksschräge. Die dickeren Platten links liegen später an der Außenkante des

Decks.

Das Feilen ist beendet, man erkennt die

Decksschräge. Die dickeren Platten links liegen später an der Außenkante des

Decks.

Für die beiden anderen Platten gibt es

eine weitere "Feilplatte"; auch hier einen Verdrehungsschutz.

Für die beiden anderen Platten gibt es

eine weitere "Feilplatte"; auch hier einen Verdrehungsschutz.

Recht unscharf das Foto. Es zeigt, daß

die Platten an der Unterseite noch je eine Freisenkung erhielten. Als

Verdrehungsschutz für diesen Arbeitsgang wurden sie wieder in die Feilplatte

gelegt. Der Fingerfräser muß ein Tauchfräser sein.

Recht unscharf das Foto. Es zeigt, daß

die Platten an der Unterseite noch je eine Freisenkung erhielten. Als

Verdrehungsschutz für diesen Arbeitsgang wurden sie wieder in die Feilplatte

gelegt. Der Fingerfräser muß ein Tauchfräser sein.

Die Senkungen sind dazu da, daß später

beim Ankleben auf dem Deck der Sekundenkleber tatsächlich nur die Platte anklebt

und nicht gleichzeitig noch den Suchstift, mit dem die Platte "zentriert" wird.

Die Senkungen sind dazu da, daß später

beim Ankleben auf dem Deck der Sekundenkleber tatsächlich nur die Platte anklebt

und nicht gleichzeitig noch den Suchstift, mit dem die Platte "zentriert" wird.

Eine Bohrschablone ist mit dem

übergreifenden Blechwinkel an die Seite-Deck angelegt und so können die acht

Löcher für das WABO-Lager mit der Nr. 4 auf das Deck abgebohrt werden.

Eine Bohrschablone ist mit dem

übergreifenden Blechwinkel an die Seite-Deck angelegt und so können die acht

Löcher für das WABO-Lager mit der Nr. 4 auf das Deck abgebohrt werden.

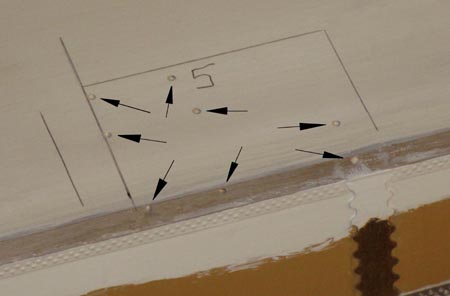

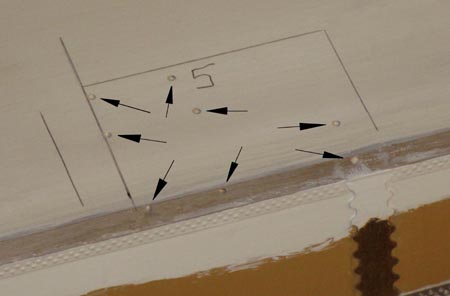

Die Pfeile zeigen die acht

1,3-mm-Bohrungen im Deck (3-mm-Sperrholz, gespachtelt und geschliffen). Ich habe

sie später noch auf 1,5 mm aufgebohrt, damit alles nicht "zu eng zugeht". Die

oberste Kante der Bordwand hat übrigens eine doppelte Nietenreihe.

Die Pfeile zeigen die acht

1,3-mm-Bohrungen im Deck (3-mm-Sperrholz, gespachtelt und geschliffen). Ich habe

sie später noch auf 1,5 mm aufgebohrt, damit alles nicht "zu eng zugeht". Die

oberste Kante der Bordwand hat übrigens eine doppelte Nietenreihe.

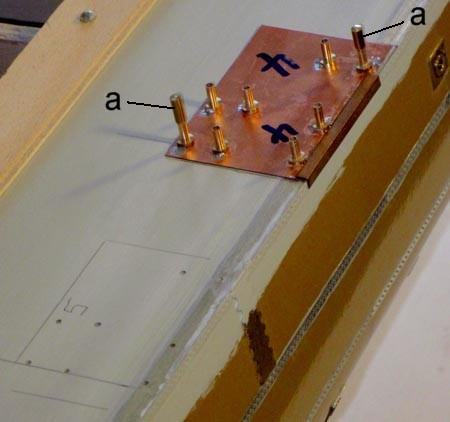

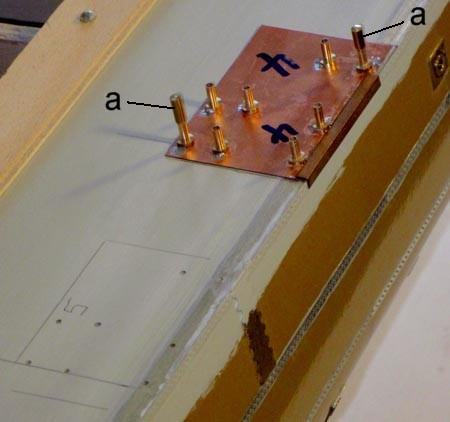

Damit die Bohrschablone beim Bohren der

anderen Löcher nicht verrutschen kann, habe ich in die beiden ersten zwei

schnell gedrehte 1,3-mm-Stifte (a) gesteckt.

Damit die Bohrschablone beim Bohren der

anderen Löcher nicht verrutschen kann, habe ich in die beiden ersten zwei

schnell gedrehte 1,3-mm-Stifte (a) gesteckt.

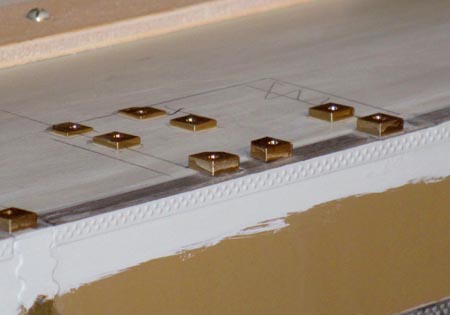

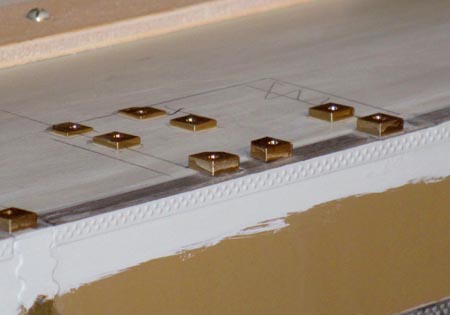

Das entsprechende WABO-Lager wurde mit

den Suchspitzen in die Decks-Bohrungen gesteckt, die kleinen Fundamentsplatten

dazwischengelegt, diese wurden ausgerichtet und so vorerst nur mit einem

winzigen Tropfen Sekundenkleber "geheftet", und zwar so wenig, daß sie beim

Herausziehen des WABO-Lagers nicht mehr verrutschen können. Erst danach wurde

rundum, wie im Foto zu sehen, Kleber an alle Kanten gegeben. Die

Fundamentsplatten erhalten später mit dem Deck ihre gleiche dunkelgraue Farbe.

Das entsprechende WABO-Lager wurde mit

den Suchspitzen in die Decks-Bohrungen gesteckt, die kleinen Fundamentsplatten

dazwischengelegt, diese wurden ausgerichtet und so vorerst nur mit einem

winzigen Tropfen Sekundenkleber "geheftet", und zwar so wenig, daß sie beim

Herausziehen des WABO-Lagers nicht mehr verrutschen können. Erst danach wurde

rundum, wie im Foto zu sehen, Kleber an alle Kanten gegeben. Die

Fundamentsplatten erhalten später mit dem Deck ihre gleiche dunkelgraue Farbe.

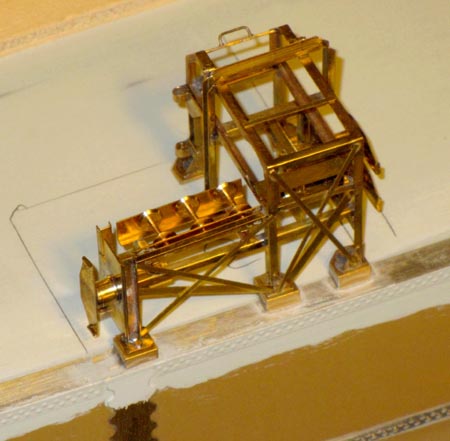

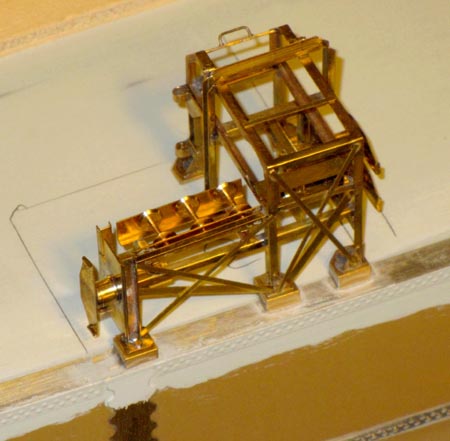

Hier ist das WABO-Lager an der

Steuerbordseite noch einmal aufgesteckt. Die Bohrschablonen hebe ich übrigens

für die Farbgebung der WABO-Lager auf. Sie sind eine ideale Halterung dafür und

außerdem verhindern sie, daß beim Spritzen Farbe an die Suchspitzen kommt. Sie

sollen nämlich ohne Farbe bleiben.

Hier ist das WABO-Lager an der

Steuerbordseite noch einmal aufgesteckt. Die Bohrschablonen hebe ich übrigens

für die Farbgebung der WABO-Lager auf. Sie sind eine ideale Halterung dafür und

außerdem verhindern sie, daß beim Spritzen Farbe an die Suchspitzen kommt. Sie

sollen nämlich ohne Farbe bleiben.

Wieder sind mit den sechs

WABO-Lagern wichtige, aufwendige Bauteile für das Zerstörer-Modell

fertiggeworden. Es waren immerhin fast zwei Monate Arbeit!

(Foto anklicken)

Zusammen mit zahlreichen anderen Details habe ich nun auch die sechs

WABO-Lager gespritzt. Die Nummer 6 steht hier auf ihren noch ungespritzten

Decks-Fundamenten. Rechts daneben habe ich nur zum Vergleich eines der ebenfalls

fertigen Rettungsflöße gestellt. Später steht dieses jedoch in einer

Schräghalterung. Alle Innen- und Außenrundungen wurden mit einem selbstgemachten

(Silberstahl) Formfräser auf dem Rundtisch gefräst...

(Foto anklicken)

Zusammen mit zahlreichen anderen Details habe ich nun auch die sechs

WABO-Lager gespritzt. Die Nummer 6 steht hier auf ihren noch ungespritzten

Decks-Fundamenten. Rechts daneben habe ich nur zum Vergleich eines der ebenfalls

fertigen Rettungsflöße gestellt. Später steht dieses jedoch in einer

Schräghalterung. Alle Innen- und Außenrundungen wurden mit einem selbstgemachten

(Silberstahl) Formfräser auf dem Rundtisch gefräst...

(Foto anklicken) Hier

ein WABO-Lager mit drei eingelegten WABO´s Mk9 mod4.

(Foto anklicken) Hier

ein WABO-Lager mit drei eingelegten WABO´s Mk9 mod4.

zurück/back |

home

Meine Drohung, angeln zu gehen, ist nicht

so ernst zu nehmen, dafür macht mir der Modellbau viel zu viel Freude. In die

eben hergestellten L-förmigen Bleche werden gedrehte (kürzere) Buchsen als Lager

für die Stempel eingelötet und die Bleche dann als "Stirn" der seitlichen

"Ausleger" angelötet. Wieder auf der Pertinax-Ebene und auch hier stecken die

Suchstifte der Füße in Bohrungen, beim Lötvorgang belastet von kleinen

Gewichten.

Meine Drohung, angeln zu gehen, ist nicht

so ernst zu nehmen, dafür macht mir der Modellbau viel zu viel Freude. In die

eben hergestellten L-förmigen Bleche werden gedrehte (kürzere) Buchsen als Lager

für die Stempel eingelötet und die Bleche dann als "Stirn" der seitlichen

"Ausleger" angelötet. Wieder auf der Pertinax-Ebene und auch hier stecken die

Suchstifte der Füße in Bohrungen, beim Lötvorgang belastet von kleinen

Gewichten. Der nächste L-Träger wird nun schon

eingeklebt. Der Rohbau ist damit fertig. Löten ist "ausgereizt", man kann nur

selten alles löten...!

Der nächste L-Träger wird nun schon

eingeklebt. Der Rohbau ist damit fertig. Löten ist "ausgereizt", man kann nur

selten alles löten...! Nun beginnt der "Detailbau" an den

WABO-Lagern. Aus 2 x zwölf Frästeilen (links/Schlagzahnfräsen!) und zwölf

kleinen Bolzen (Durchmesser 0,5 mm, Kopfdurchmesser 0,8 mm)....

Nun beginnt der "Detailbau" an den

WABO-Lagern. Aus 2 x zwölf Frästeilen (links/Schlagzahnfräsen!) und zwölf

kleinen Bolzen (Durchmesser 0,5 mm, Kopfdurchmesser 0,8 mm)....  ... werden zwölf Scharnierkörper zusammengelötet (die winzigste Menge Lötzinn

wird an den nach oben ausragenden 0,5-mm-Zapfen gegeben). Im Bild sind die Teile

bereits mit der Drahtbürste geglättet.

... werden zwölf Scharnierkörper zusammengelötet (die winzigste Menge Lötzinn

wird an den nach oben ausragenden 0,5-mm-Zapfen gegeben). Im Bild sind die Teile

bereits mit der Drahtbürste geglättet. Mit Sekundenkleber werden diese

"Scharniere" an die oberen Rahmenteile geklebt. Man kann sich nun - auch im

Zusammenhang mit dem Griff - gut das Aufklappen des vorderen Teils vorstellen.

Mit Sekundenkleber werden diese

"Scharniere" an die oberen Rahmenteile geklebt. Man kann sich nun - auch im

Zusammenhang mit dem Griff - gut das Aufklappen des vorderen Teils vorstellen. Im Bild einer meiner Messing-Ringe. Auf

die glatte Fläche gebe ich aus der Flasche einen nie zu großen Tropfen

Sekundenkleber (Danach die Flasche zum Schutz vor der Luftfeuchtigkeit - diese

läßt den Kleber härten - schnell wieder verschließen). Mit einem Draht (im Bild

0,3 mm Durchmesser) hole ich von diesem Tropfen eine winzigste Menge Kleber.

Wenn ich den Draht nicht sehr weit in die Lake stecke, kann diese Menge extrem

klein sein! Ist der Ring rundum mit ausgehärtetem Kleber bedeckt, wird er ins

Backenfutter gespannt und mit einem Dreikantschaber wieder gesäubert.

Im Bild einer meiner Messing-Ringe. Auf

die glatte Fläche gebe ich aus der Flasche einen nie zu großen Tropfen

Sekundenkleber (Danach die Flasche zum Schutz vor der Luftfeuchtigkeit - diese

läßt den Kleber härten - schnell wieder verschließen). Mit einem Draht (im Bild

0,3 mm Durchmesser) hole ich von diesem Tropfen eine winzigste Menge Kleber.

Wenn ich den Draht nicht sehr weit in die Lake stecke, kann diese Menge extrem

klein sein! Ist der Ring rundum mit ausgehärtetem Kleber bedeckt, wird er ins

Backenfutter gespannt und mit einem Dreikantschaber wieder gesäubert. Noch einmal werden Bleche mit zwei

3,8-mm-Bohrungen und vier 1,3-mm-Bohrungen benötigt. Ein Klemmblech wird per

Koordinatenbohren vorbereitet.... (Im Bohrfutter mein extrem schlanker

Eigenbau-Zentrierbohrer, gehärteter Silberstahl)

Noch einmal werden Bleche mit zwei

3,8-mm-Bohrungen und vier 1,3-mm-Bohrungen benötigt. Ein Klemmblech wird per

Koordinatenbohren vorbereitet.... (Im Bohrfutter mein extrem schlanker

Eigenbau-Zentrierbohrer, gehärteter Silberstahl) ...und danach aufgebohrt: vier Bohrungen

Durchmesser 3,1 und vier x 1,3 mm.

...und danach aufgebohrt: vier Bohrungen

Durchmesser 3,1 und vier x 1,3 mm. Die beiden Bohrungen an den Enden werden

für zwei M3-Schrauben auf eine gleich große Platte abgebohrt.

Die beiden Bohrungen an den Enden werden

für zwei M3-Schrauben auf eine gleich große Platte abgebohrt. Zwischen diese Platten werden die 0,2 mm

dicken Bleche mit reichlich Übermaß (!) geklemmt. Die obere Platte verbiegt

sich. Das ist nicht gut. Sie ist etwas zu dünn.

Zwischen diese Platten werden die 0,2 mm

dicken Bleche mit reichlich Übermaß (!) geklemmt. Die obere Platte verbiegt

sich. Das ist nicht gut. Sie ist etwas zu dünn. Jetzt werden die Bohrungen durch das

gesamte Paket gebohrt - 4 x 1,3 und 2 x 3,8 mm (neutral geschliffene Bohrer bei

Messing!)

Jetzt werden die Bohrungen durch das

gesamte Paket gebohrt - 4 x 1,3 und 2 x 3,8 mm (neutral geschliffene Bohrer bei

Messing!) Jetzt kann die Klemmung von zwei

M3-Schrauben in den 3,8-mm-Bohrungen "übernommen" werden.

Jetzt kann die Klemmung von zwei

M3-Schrauben in den 3,8-mm-Bohrungen "übernommen" werden. Die beiden äußeren Schrauben werden

entfernt und nun kann das Paket fertiggefräst werden. Zuerst die Breite der

Bleche....

Die beiden äußeren Schrauben werden

entfernt und nun kann das Paket fertiggefräst werden. Zuerst die Breite der

Bleche.... ...danach die Höhe...

...danach die Höhe... ...und eine notwendige Stufe (0,3 x 3

mm).

...und eine notwendige Stufe (0,3 x 3

mm). Das Paket wird danach geöffnet...

Das Paket wird danach geöffnet... ...und man erkennt die Maßhaltigkeit der

Teile. Das Wichtigste auch hier wieder: Sie haben fast keinen Grat!

...und man erkennt die Maßhaltigkeit der

Teile. Das Wichtigste auch hier wieder: Sie haben fast keinen Grat! Eine Seite wird hauchdünn verzinnt. Die

Buchsen passen recht lose in die Bohrungen. Stellen mit zu viel Zinn werden mit

einem Dreikantschaber von diesem befreit.

Eine Seite wird hauchdünn verzinnt. Die

Buchsen passen recht lose in die Bohrungen. Stellen mit zu viel Zinn werden mit

einem Dreikantschaber von diesem befreit. Mit einer Pinzette halte ich die Bleche

waagerecht, die Buchsen werden eingesteckt, Lötsäure, und dann werden sie mit

dem Propangasbrenner auf Flußtemperatur erhitzt. Im Bild die eben gelöteten

Teile.

Mit einer Pinzette halte ich die Bleche

waagerecht, die Buchsen werden eingesteckt, Lötsäure, und dann werden sie mit

dem Propangasbrenner auf Flußtemperatur erhitzt. Im Bild die eben gelöteten

Teile. Hier sind sie mit der Drahtbürste

gesäubert. Man erkennt fast kein Lötzinn!

Hier sind sie mit der Drahtbürste

gesäubert. Man erkennt fast kein Lötzinn!

Aus vier x sechs

Schlagzahn-Frästeilen...

Aus vier x sechs

Schlagzahn-Frästeilen... ...habe ich im Lötprisma 12 Haltefäuste

zusammengelötet.

...habe ich im Lötprisma 12 Haltefäuste

zusammengelötet. Hier sind sie bereits mit Sekundenkleber

an ein Bein des WABO-Lagers geklebt. In die Bohrungen wurde ein kleiner Ladekran

für das Nachladen der Lager gesteckt. Am Modell werde ich diese Davits in

Halterungen am Deckshaus darstellen.

Hier sind sie bereits mit Sekundenkleber

an ein Bein des WABO-Lagers geklebt. In die Bohrungen wurde ein kleiner Ladekran

für das Nachladen der Lager gesteckt. Am Modell werde ich diese Davits in

Halterungen am Deckshaus darstellen. Für die nächste Lötvorrichtung wurden

mehrere kleine Platten aus Pertinax benötigt. Hier habe ich das erste mal eine

Schraubstock-in-Schraubstock-Spannung angewendet.

Für die nächste Lötvorrichtung wurden

mehrere kleine Platten aus Pertinax benötigt. Hier habe ich das erste mal eine

Schraubstock-in-Schraubstock-Spannung angewendet. Zwölf aus 0,2-mm-Ms-Blechstreifen selbst geprägte L-Winkel 1 x 3,5 mm wurden auf

Länge 20 mm plangedreht und danach erhielten sie in einer schnell gemachten

Bohrvorrichtung je drei Bohrungen Durchmesser 0,55 mm. Die Bohrungen sitzen über

die Länge der Winkel nicht gleichartig verteilt. Deshalb gibt es sechs rechte

und sechs linke Teile. Die "Bohrplatte" wird dazu einfach umgedreht.

Zwölf aus 0,2-mm-Ms-Blechstreifen selbst geprägte L-Winkel 1 x 3,5 mm wurden auf

Länge 20 mm plangedreht und danach erhielten sie in einer schnell gemachten

Bohrvorrichtung je drei Bohrungen Durchmesser 0,55 mm. Die Bohrungen sitzen über

die Länge der Winkel nicht gleichartig verteilt. Deshalb gibt es sechs rechte

und sechs linke Teile. Die "Bohrplatte" wird dazu einfach umgedreht. Die Lötvorrichtung ist fertig,

zusätzlich zwölf 6,8-mm-lange U-Profil-Stücke.

Die Lötvorrichtung ist fertig,

zusätzlich zwölf 6,8-mm-lange U-Profil-Stücke. Der Vorrichtungskörper (a) hat eine

Breite von 6,4 mm. Zwei der eben gebohrten L-Profile (b) werden an die Kanten

von (a) gelegt, an der Stirnseite links bündig geschoben und von einer

Klemmplatte (c) vorn und einer höheren Klemmplatte (d) hinten festgehalten. Eine

weitere rechteckig gefräste Klemmplatte (e) drückt zwei U-Profile (f) auf die

(b). Beim Festziehen der mittleren M3-Schraube werden die (f) gegen die (d)

geschoben. So kann viermal (sehr sparsam) gelötet werden, damit ein Rahmen

entsteht.

Der Vorrichtungskörper (a) hat eine

Breite von 6,4 mm. Zwei der eben gebohrten L-Profile (b) werden an die Kanten

von (a) gelegt, an der Stirnseite links bündig geschoben und von einer

Klemmplatte (c) vorn und einer höheren Klemmplatte (d) hinten festgehalten. Eine

weitere rechteckig gefräste Klemmplatte (e) drückt zwei U-Profile (f) auf die

(b). Beim Festziehen der mittleren M3-Schraube werden die (f) gegen die (d)

geschoben. So kann viermal (sehr sparsam) gelötet werden, damit ein Rahmen

entsteht. Noch auf der Vorrichtung werden die

Lötstellen mit Dreikantschaber und Drahtbürste von überschüssigem Lötzinn

befreit.

Noch auf der Vorrichtung werden die

Lötstellen mit Dreikantschaber und Drahtbürste von überschüssigem Lötzinn

befreit. Auch hier sieht man, daß sich der

"Umweg" über eine Lötvorrichtung gelohnt hat (für mich ist es kein Umweg,

sondern Notwendigkeit für hohe Bauqualität!). In den Bohrungen sind je drei

Rollen gelagert. Über diese Rollen werden die WABO´s beim Nachladen seitlich

verschoben.

Auch hier sieht man, daß sich der

"Umweg" über eine Lötvorrichtung gelohnt hat (für mich ist es kein Umweg,

sondern Notwendigkeit für hohe Bauqualität!). In den Bohrungen sind je drei

Rollen gelagert. Über diese Rollen werden die WABO´s beim Nachladen seitlich

verschoben. Hier sind sie aus 4-mm-Rund-Messing

vorgedreht. Plandrehen, mittlerer Einstich 4,4 mm breit auf einen

Achsendurchmesser von 0,8 mm einstechen, abstechen. Die beide "Radscheiben" sind

1 mm dick.

Hier sind sie aus 4-mm-Rund-Messing

vorgedreht. Plandrehen, mittlerer Einstich 4,4 mm breit auf einen

Achsendurchmesser von 0,8 mm einstechen, abstechen. Die beide "Radscheiben" sind

1 mm dick. Die weitere Bearbeitung erfolgt in einer

geteilten Klemmbuchse. Für das Spannen in der Spannzange (Zugspannzange!) hat

sie einen (kleinen) Außendurchmesser von 6 mm.

Die weitere Bearbeitung erfolgt in einer

geteilten Klemmbuchse. Für das Spannen in der Spannzange (Zugspannzange!) hat

sie einen (kleinen) Außendurchmesser von 6 mm. Die Radscheiben sind nur noch 0,5 mm

dick. An den Enden gibt es nun einen 0,8-mm-Zapfen (0,3 mm lang) und einen

1,4-mm-Absatz (0,2 mm lang).

Die Radscheiben sind nur noch 0,5 mm

dick. An den Enden gibt es nun einen 0,8-mm-Zapfen (0,3 mm lang) und einen

1,4-mm-Absatz (0,2 mm lang). Nach zwei weiteren Arbeitsgängen haben

die Räder nun eine schräge Kante und eine Durchgangsbohrung 0,55 mm.

Nach zwei weiteren Arbeitsgängen haben

die Räder nun eine schräge Kante und eine Durchgangsbohrung 0,55 mm. Wenigstens 48 Buchsen werden aus

4-mm-Rundmessing gedreht. Sie sind 6 mm lang, der Absatz Durchmesser 2 und 5 mm

lang, die Durchgangsbohrung 1,3 (entsprechend der "Suchspitzen" an den Beinen).

Von beiden Seiten je 2 mm tief auf 1,5 mm aufgebohrt und an der Unterseite eine

kräftige 90° Senkung.

Wenigstens 48 Buchsen werden aus

4-mm-Rundmessing gedreht. Sie sind 6 mm lang, der Absatz Durchmesser 2 und 5 mm

lang, die Durchgangsbohrung 1,3 (entsprechend der "Suchspitzen" an den Beinen).

Von beiden Seiten je 2 mm tief auf 1,5 mm aufgebohrt und an der Unterseite eine

kräftige 90° Senkung. Diese "Bohrbuchsen" werden auf die

Suchspitzen an den Beinen gesteckt, darauf eine zurechtgeschnittene Scheibe

kupferkaschiertes Leiterplattenmaterial (bei mir 0,3 mm dick, die Stärke ist

unwichtig) gelegt...

Diese "Bohrbuchsen" werden auf die

Suchspitzen an den Beinen gesteckt, darauf eine zurechtgeschnittene Scheibe

kupferkaschiertes Leiterplattenmaterial (bei mir 0,3 mm dick, die Stärke ist

unwichtig) gelegt... ...umgekehrt...

...umgekehrt... ...und so werden die Buchsen an die

Scheibe gelötet (Die Buchsen müssen länger sein als die Suchspitzen! Die

90°-Senkung ist dazu da, damit keinesfalls die Suchspitzen mit angelötet

werden!) und mit einem 1,3-mm-Bohrer werden alle acht Löcher durch die Scheibe

gebohrt. Auf diese Weise habe ich für jedes WABO-Lager eine eigene (beschriften

und Markierungen an unsichtbarer Stelle an den Lagern!) Bohrschablone, denn die

Abstände der Suchspitzen hatten bei den sechs Lagern bei aller Sorgfalt zu

unterschiedliche Maße, als daß ich eine Bohrschablone für alle sechs hätte

verwenden können.

...und so werden die Buchsen an die

Scheibe gelötet (Die Buchsen müssen länger sein als die Suchspitzen! Die

90°-Senkung ist dazu da, damit keinesfalls die Suchspitzen mit angelötet

werden!) und mit einem 1,3-mm-Bohrer werden alle acht Löcher durch die Scheibe

gebohrt. Auf diese Weise habe ich für jedes WABO-Lager eine eigene (beschriften

und Markierungen an unsichtbarer Stelle an den Lagern!) Bohrschablone, denn die

Abstände der Suchspitzen hatten bei den sechs Lagern bei aller Sorgfalt zu

unterschiedliche Maße, als daß ich eine Bohrschablone für alle sechs hätte

verwenden können. Eine 2 mm breite Messingleiste (rechts-oben) wurde an

die äußeren Buchsen (an den Durchmesser 4) angelegt und ein Anriß auf das

Leiterplattenmaterial geritzt. Das ist die Linie Seite Deck. Am Anriß wurde mit

einer Papierschere abgeschnitten...

Eine 2 mm breite Messingleiste (rechts-oben) wurde an

die äußeren Buchsen (an den Durchmesser 4) angelegt und ein Anriß auf das

Leiterplattenmaterial geritzt. Das ist die Linie Seite Deck. Am Anriß wurde mit

einer Papierschere abgeschnitten...  ...und ein Blechwinkel 3 x 3 mm so angeklebt, daß

er um die Deckskante herum nach unten ragt. Mit diesem Winkel wird die

Bohrschablone später gegen die Bordwand geschoben und so können die acht Löcher

für das WABO-Lager (hier Nr.2) abgebohrt werden.

...und ein Blechwinkel 3 x 3 mm so angeklebt, daß

er um die Deckskante herum nach unten ragt. Mit diesem Winkel wird die

Bohrschablone später gegen die Bordwand geschoben und so können die acht Löcher

für das WABO-Lager (hier Nr.2) abgebohrt werden. Für den Ausgleich der Decksschräge

(Balkenbucht), damit jedes WABO-Lager waagerecht (auf ebenem Kiel) steht, stehen

die Füße nicht direkt auf dem Deck, sondern auf verschieden starken

Fundamentsplatten. Diese habe ich nun in zwei Formen gefräst.

Für den Ausgleich der Decksschräge

(Balkenbucht), damit jedes WABO-Lager waagerecht (auf ebenem Kiel) steht, stehen

die Füße nicht direkt auf dem Deck, sondern auf verschieden starken

Fundamentsplatten. Diese habe ich nun in zwei Formen gefräst. Hier liegen sie (noch parallel abgesägt)

für eine bessere Übersicht auf dem Tisch neben den WABO-Lagern.

Hier liegen sie (noch parallel abgesägt)

für eine bessere Übersicht auf dem Tisch neben den WABO-Lagern. Die unteren Flächen dieser kleinen

Platten müssen der Decksschräge entsprechend befeilt werden. In eine

Messingplatte habe ich als Verdrehungsschutz eine 0,5 mm tiefe Nut gefräst, per

Koordinatenbohren sechs Löcher Durchmesser 1,3 mm gebohrt und dazu sechs

passende Stifte aus 2,5-mm-Rundmessing gedreht.

Die unteren Flächen dieser kleinen

Platten müssen der Decksschräge entsprechend befeilt werden. In eine

Messingplatte habe ich als Verdrehungsschutz eine 0,5 mm tiefe Nut gefräst, per

Koordinatenbohren sechs Löcher Durchmesser 1,3 mm gebohrt und dazu sechs

passende Stifte aus 2,5-mm-Rundmessing gedreht. Von der Unterseite wurden diese Stift

eingelötet.

Von der Unterseite wurden diese Stift

eingelötet. So konnten die Fundamentsplatten

eingesteckt werden. Im Bild erkennt man den Verdrehungsschutz der flachen

Nutkanten.

So konnten die Fundamentsplatten

eingesteckt werden. Im Bild erkennt man den Verdrehungsschutz der flachen

Nutkanten. Das Feilen der Schrägen hat begonnen.

Das Feilen der Schrägen hat begonnen. Das Feilen ist beendet, man erkennt die

Decksschräge. Die dickeren Platten links liegen später an der Außenkante des

Decks.

Das Feilen ist beendet, man erkennt die

Decksschräge. Die dickeren Platten links liegen später an der Außenkante des

Decks. Für die beiden anderen Platten gibt es

eine weitere "Feilplatte"; auch hier einen Verdrehungsschutz.

Für die beiden anderen Platten gibt es

eine weitere "Feilplatte"; auch hier einen Verdrehungsschutz. Recht unscharf das Foto. Es zeigt, daß

die Platten an der Unterseite noch je eine Freisenkung erhielten. Als

Verdrehungsschutz für diesen Arbeitsgang wurden sie wieder in die Feilplatte

gelegt. Der Fingerfräser muß ein Tauchfräser sein.

Recht unscharf das Foto. Es zeigt, daß

die Platten an der Unterseite noch je eine Freisenkung erhielten. Als

Verdrehungsschutz für diesen Arbeitsgang wurden sie wieder in die Feilplatte

gelegt. Der Fingerfräser muß ein Tauchfräser sein. Die Senkungen sind dazu da, daß später

beim Ankleben auf dem Deck der Sekundenkleber tatsächlich nur die Platte anklebt

und nicht gleichzeitig noch den Suchstift, mit dem die Platte "zentriert" wird.

Die Senkungen sind dazu da, daß später

beim Ankleben auf dem Deck der Sekundenkleber tatsächlich nur die Platte anklebt

und nicht gleichzeitig noch den Suchstift, mit dem die Platte "zentriert" wird. Eine Bohrschablone ist mit dem

übergreifenden Blechwinkel an die Seite-Deck angelegt und so können die acht

Löcher für das WABO-Lager mit der Nr. 4 auf das Deck abgebohrt werden.

Eine Bohrschablone ist mit dem

übergreifenden Blechwinkel an die Seite-Deck angelegt und so können die acht

Löcher für das WABO-Lager mit der Nr. 4 auf das Deck abgebohrt werden. Die Pfeile zeigen die acht

1,3-mm-Bohrungen im Deck (3-mm-Sperrholz, gespachtelt und geschliffen). Ich habe

sie später noch auf 1,5 mm aufgebohrt, damit alles nicht "zu eng zugeht". Die

oberste Kante der Bordwand hat übrigens eine doppelte Nietenreihe.

Die Pfeile zeigen die acht

1,3-mm-Bohrungen im Deck (3-mm-Sperrholz, gespachtelt und geschliffen). Ich habe

sie später noch auf 1,5 mm aufgebohrt, damit alles nicht "zu eng zugeht". Die

oberste Kante der Bordwand hat übrigens eine doppelte Nietenreihe. Damit die Bohrschablone beim Bohren der

anderen Löcher nicht verrutschen kann, habe ich in die beiden ersten zwei

schnell gedrehte 1,3-mm-Stifte (a) gesteckt.

Damit die Bohrschablone beim Bohren der

anderen Löcher nicht verrutschen kann, habe ich in die beiden ersten zwei

schnell gedrehte 1,3-mm-Stifte (a) gesteckt. Das entsprechende WABO-Lager wurde mit

den Suchspitzen in die Decks-Bohrungen gesteckt, die kleinen Fundamentsplatten

dazwischengelegt, diese wurden ausgerichtet und so vorerst nur mit einem

winzigen Tropfen Sekundenkleber "geheftet", und zwar so wenig, daß sie beim

Herausziehen des WABO-Lagers nicht mehr verrutschen können. Erst danach wurde

rundum, wie im Foto zu sehen, Kleber an alle Kanten gegeben. Die

Fundamentsplatten erhalten später mit dem Deck ihre gleiche dunkelgraue Farbe.

Das entsprechende WABO-Lager wurde mit

den Suchspitzen in die Decks-Bohrungen gesteckt, die kleinen Fundamentsplatten

dazwischengelegt, diese wurden ausgerichtet und so vorerst nur mit einem

winzigen Tropfen Sekundenkleber "geheftet", und zwar so wenig, daß sie beim

Herausziehen des WABO-Lagers nicht mehr verrutschen können. Erst danach wurde

rundum, wie im Foto zu sehen, Kleber an alle Kanten gegeben. Die

Fundamentsplatten erhalten später mit dem Deck ihre gleiche dunkelgraue Farbe. Hier ist das WABO-Lager an der

Steuerbordseite noch einmal aufgesteckt. Die Bohrschablonen hebe ich übrigens

für die Farbgebung der WABO-Lager auf. Sie sind eine ideale Halterung dafür und

außerdem verhindern sie, daß beim Spritzen Farbe an die Suchspitzen kommt. Sie

sollen nämlich ohne Farbe bleiben.

Hier ist das WABO-Lager an der

Steuerbordseite noch einmal aufgesteckt. Die Bohrschablonen hebe ich übrigens

für die Farbgebung der WABO-Lager auf. Sie sind eine ideale Halterung dafür und

außerdem verhindern sie, daß beim Spritzen Farbe an die Suchspitzen kommt. Sie

sollen nämlich ohne Farbe bleiben.