Schnell-Fräskopf für meine Fräsmaschine

WABECO F1210

high-speed

vertical head

Häufig habe ich auf meiner

Fräsmaschine WABECO F1210 mit ihrem 1,4-kW-Antriebsmotor Arbeiten mit kleinsten

Bohrern und Fräsern auszuführen. Neulich habe ich eine "Auslegerbohrmaschine",

zu spannen im Zangenfutter (Verwendung der 20-mm-Spannzange), gebaut, siehe

hier. Die Sache ist gut und genau. Ich habe

aber Zweifel wegen der Dauerhaftigkeit des PROXXON-Bohrmaschinen-Spielzeugs,

neulich waren die Geräusche schon beängstigend. Ein guter Freund versorgt mich

ständig mit dies und das vom Schrotthändler. So hat er mir auch schon zwei fast

neue Frässpindeln von einer Gravier-Fräsmaschine besorgt. Er hat Zeit,

regelmäßig zum Schrotthändler zu gehen. Eine dieser Spindeln will ich als

Grundlage für einen Schnell-Fräskopf für meine F1210 verwenden. Große

Werkzeug-Fräsmaschinen haben immer als Zubehör auch einen Schnell-Fräskopf.

Außerdem bekommt mein Fräskopf bei der Gelegenheit einen relativ kleinen

Elektromotor, sodaß in Zukunft auch eine Stromersparnis entsteht.

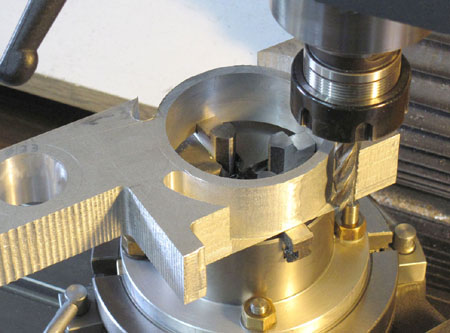

(Foto anklicken) In meinem Materiallager fand ich diese 30

mm dicke Alu-Platte. Auf ihr wurde der Ausleger wegen der Form der Platte etwas schrägliegend angerissen.

Die Platte wurde auf Beilagen hochgelagert, die beiden Mitten zentriert,

vorgebohrt und mit Fingerfräsern bis zum Durchmesser 20 mm aufgestochen

(Koordinaten-Bohren!).

(Foto anklicken) In meinem Materiallager fand ich diese 30

mm dicke Alu-Platte. Auf ihr wurde der Ausleger wegen der Form der Platte etwas schrägliegend angerissen.

Die Platte wurde auf Beilagen hochgelagert, die beiden Mitten zentriert,

vorgebohrt und mit Fingerfräsern bis zum Durchmesser 20 mm aufgestochen

(Koordinaten-Bohren!).

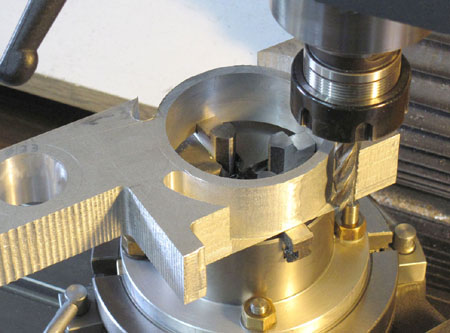

(Foto anklicken) Die Bohrung links ist bereit mit dem

Bohrkopf auf den Durchmesser 33,05 mm ausgedreht, das ist der Außendurchmesser der

Gravier-Frässpindel (33,0 mm). Die große Bohrung rechts muß auf den Durchmesser 72,05 mm

gebracht werden, das ist der Durchmesser der geschliffenen Fräsmaschinen-Pinole

(72,00 mm).

Ich wollte das viele Material nicht ausspindeln. So habe ich es mit einem

überlangen 10-mm-Fingerfräser von Hand herausgefräst, dabei noch wenigstens 1 mm

bis zum Anriß stehengelassen.

(Foto anklicken) Die Bohrung links ist bereit mit dem

Bohrkopf auf den Durchmesser 33,05 mm ausgedreht, das ist der Außendurchmesser der

Gravier-Frässpindel (33,0 mm). Die große Bohrung rechts muß auf den Durchmesser 72,05 mm

gebracht werden, das ist der Durchmesser der geschliffenen Fräsmaschinen-Pinole

(72,00 mm).

Ich wollte das viele Material nicht ausspindeln. So habe ich es mit einem

überlangen 10-mm-Fingerfräser von Hand herausgefräst, dabei noch wenigstens 1 mm

bis zum Anriß stehengelassen.

(Foto anklicken) Hier ist die große Bohrung vorgefräst.

(Foto anklicken) Hier ist die große Bohrung vorgefräst.

(Foto anklicken) Der Rest bis zum Durchmesser 72 wurde

dann natürlich mit einem HSS-Eckbohrstahl ausgedreht. Ich verwende nur selbst

geschliffene HSS-Drehwerkzeuge. Vergessen Sie Hartmetall-Drehstähle und

-Plättchen, es wird nix, nicht auf unseren leichten Maschinchen!

(Foto anklicken) Der Rest bis zum Durchmesser 72 wurde

dann natürlich mit einem HSS-Eckbohrstahl ausgedreht. Ich verwende nur selbst

geschliffene HSS-Drehwerkzeuge. Vergessen Sie Hartmetall-Drehstähle und

-Plättchen, es wird nix, nicht auf unseren leichten Maschinchen!

(Foto anklicken) Beide Bohrungen habe ich mit etwa 0,05

bis 0,1 mm Übermaß ausgedreht. Hier sind die Teile nur zusammengesteckt. Man

erkennt, wie die Schnellfrässpindel später neben dem Fräskopf sitzt.

(Foto anklicken) Beide Bohrungen habe ich mit etwa 0,05

bis 0,1 mm Übermaß ausgedreht. Hier sind die Teile nur zusammengesteckt. Man

erkennt, wie die Schnellfrässpindel später neben dem Fräskopf sitzt.

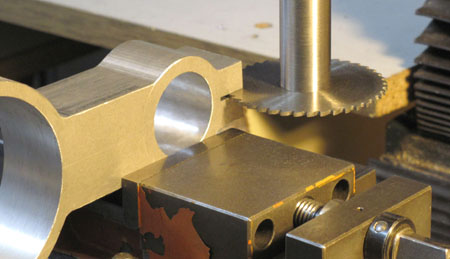

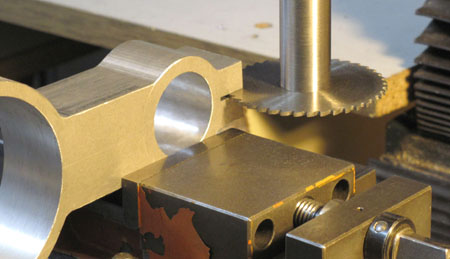

Hier wird die Außenkontur beim Durchmesser

72 auf dem Rundtisch angefräst...

Hier wird die Außenkontur beim Durchmesser

72 auf dem Rundtisch angefräst...

...und hier am Durchmesser 33, Spannfahnen

bleiben stehen.

...und hier am Durchmesser 33, Spannfahnen

bleiben stehen.

Die Spannfahnen werden geschlitzt. Sie

erhalten M8-Gewinde für das Klemmen.

Die Spannfahnen werden geschlitzt. Sie

erhalten M8-Gewinde für das Klemmen.

Hier sind beide Durchmesser bereits

geklemmt. Weil beide Bohrungen "in einer Einspannung" ausgedreht wurden, sind

ihre Achsen exakt parallel und so steht meine Schnellfrässpindel so genau

senkrecht, wie die Frässpindel der WABECO.

Hier sind beide Durchmesser bereits

geklemmt. Weil beide Bohrungen "in einer Einspannung" ausgedreht wurden, sind

ihre Achsen exakt parallel und so steht meine Schnellfrässpindel so genau

senkrecht, wie die Frässpindel der WABECO.

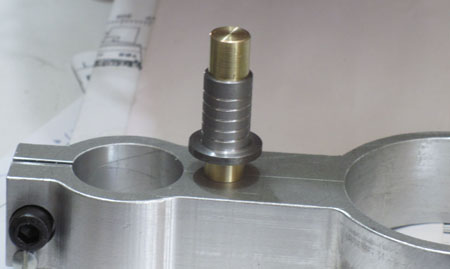

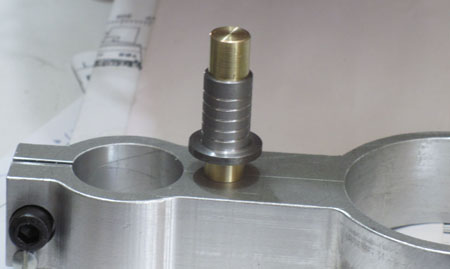

Die Bohrpinole der F1210 läßt sich

einen winzigen Gradbetrag verdrehen. Sie ist ja auch nicht für den Zweck eines

seitlichen "Auslegers" gemacht worden. Das bedeutet, daß die Schnellfrässpindel

ständig unkontrolliert "außer Mitte" kommt. Als Verdrehsicherung erhielt der

Ausleger, wie im Bild zu sehen, einen exakt senkrechtstehenden 12-mm-Ms-Bolzen.

Er steckt mit einem langen 8-mm-Zapfen in einer geriebenen 8-mm-Bohrung des

Auslegers. Der Zapfen ist in der 12-mm-Spannzange angedreht und die

Anlage-Planfläche hat einen Freistich! Auf dem Zapfen steckt hier bereits die

dünnwandige, geriebene Stahl-Gleitbuchse. Die fünf kleinen eingestochenen Rillen

dienen dem Formschluß beim Vergießen.

Die Bohrpinole der F1210 läßt sich

einen winzigen Gradbetrag verdrehen. Sie ist ja auch nicht für den Zweck eines

seitlichen "Auslegers" gemacht worden. Das bedeutet, daß die Schnellfrässpindel

ständig unkontrolliert "außer Mitte" kommt. Als Verdrehsicherung erhielt der

Ausleger, wie im Bild zu sehen, einen exakt senkrechtstehenden 12-mm-Ms-Bolzen.

Er steckt mit einem langen 8-mm-Zapfen in einer geriebenen 8-mm-Bohrung des

Auslegers. Der Zapfen ist in der 12-mm-Spannzange angedreht und die

Anlage-Planfläche hat einen Freistich! Auf dem Zapfen steckt hier bereits die

dünnwandige, geriebene Stahl-Gleitbuchse. Die fünf kleinen eingestochenen Rillen

dienen dem Formschluß beim Vergießen.

(Foto

anklicken) Hier sieht man den 12-mm-Bolzen (3) in einem Alu-Haltewinkel

(2), welcher mit zwei M6-Inbus-Schrauben am Fräskopf angeschraubt und angeklebt

(!) ist. Die Bohrung ist mit einem 20-mm-Fingerfräser eingestochen, sodaß sich

ein Zwischenraum (4) ergibt. In diesem Raum findet die Gleitbuchse Platz - und

der Verguß zum Haltewinkel. Ein 10-mm-Fingerfräser wurde etwa 30° schräggestellt

und so ein "Anguß" (5) für das Eingießen (UHU Endfest 300) eingefräst. Beide

Klemmungen erhielten M4-"Aufdrückschrauben" (1). Mit diesen läßt sich der

Durchmesser der Klemmringe leicht vergrößern und die Teile lassen sich so besser

zusammenstecken.

(Foto

anklicken) Hier sieht man den 12-mm-Bolzen (3) in einem Alu-Haltewinkel

(2), welcher mit zwei M6-Inbus-Schrauben am Fräskopf angeschraubt und angeklebt

(!) ist. Die Bohrung ist mit einem 20-mm-Fingerfräser eingestochen, sodaß sich

ein Zwischenraum (4) ergibt. In diesem Raum findet die Gleitbuchse Platz - und

der Verguß zum Haltewinkel. Ein 10-mm-Fingerfräser wurde etwa 30° schräggestellt

und so ein "Anguß" (5) für das Eingießen (UHU Endfest 300) eingefräst. Beide

Klemmungen erhielten M4-"Aufdrückschrauben" (1). Mit diesen läßt sich der

Durchmesser der Klemmringe leicht vergrößern und die Teile lassen sich so besser

zusammenstecken.

Unter dem Haltewinkel wurde die Farbe bis

auf den Grauguß-Grund weggefräst (Zahnarzt-Kugelfräser), damit die Klebung richtig

hält! Die beiden M6-Bohrungen sind an der Maschine bereits vorhanden (Ex-Späneschutz-Halterung).

Unter dem Haltewinkel wurde die Farbe bis

auf den Grauguß-Grund weggefräst (Zahnarzt-Kugelfräser), damit die Klebung richtig

hält! Die beiden M6-Bohrungen sind an der Maschine bereits vorhanden (Ex-Späneschutz-Halterung).

(Foto anklicken) Hier ist der Haltewinkel bereits

angeklebt. Die Gleitbuchse wird eben eingeklebt. Nur am unteren Bund der

Gleitbuchse ist Kleber. Es ist die "Vorklebung" (UHU sofortfest), welche den

Zwischenraum nach unten vorerst nur abdichtet. Der zwischengeklemmte

Schraubenzieher drückt die Gleitbuchse mit der Federkraft der Pinole nach oben

gegen den Haltewinkel. Nach der Trocknung wird der Zwischenraum mit Endfest 300

ausgegossen. Auf diese Weise ist gesichert, daß die Achse der Gleitbuchse exakt parallel

zu beiden (!) Frässpindeln steht.

(Foto anklicken) Hier ist der Haltewinkel bereits

angeklebt. Die Gleitbuchse wird eben eingeklebt. Nur am unteren Bund der

Gleitbuchse ist Kleber. Es ist die "Vorklebung" (UHU sofortfest), welche den

Zwischenraum nach unten vorerst nur abdichtet. Der zwischengeklemmte

Schraubenzieher drückt die Gleitbuchse mit der Federkraft der Pinole nach oben

gegen den Haltewinkel. Nach der Trocknung wird der Zwischenraum mit Endfest 300

ausgegossen. Auf diese Weise ist gesichert, daß die Achse der Gleitbuchse exakt parallel

zu beiden (!) Frässpindeln steht.

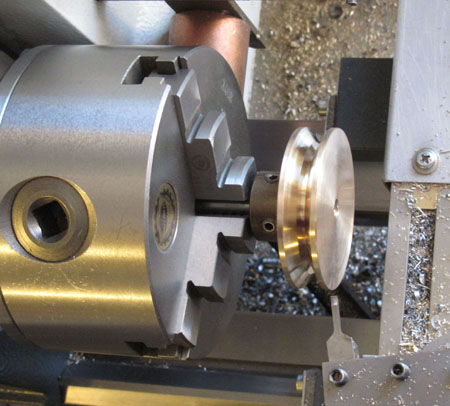

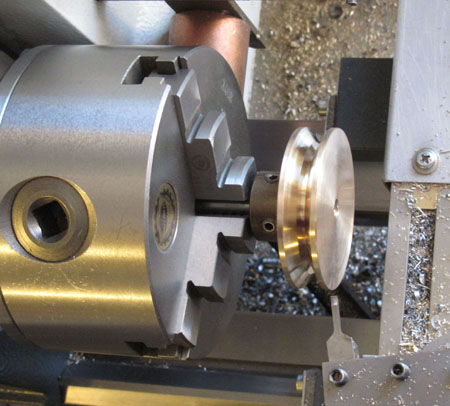

(Foto anklicken) Das Riemenrad für den Antriebsmotor wird

gedreht, wie bei mir üblich mit Klemmring und auf einem angedrehten

6-mm-Fliegenden Dorn. Mit Spitzenunterstützung, damit sich der 6-mm-Dorn nicht

verbiegen kann.

(Foto anklicken) Das Riemenrad für den Antriebsmotor wird

gedreht, wie bei mir üblich mit Klemmring und auf einem angedrehten

6-mm-Fliegenden Dorn. Mit Spitzenunterstützung, damit sich der 6-mm-Dorn nicht

verbiegen kann.

Die Oberseite wird mit sehr kleiner

Spanabnahme plangedreht.

Die Oberseite wird mit sehr kleiner

Spanabnahme plangedreht.

(Foto

anklicken) Die Gleitbuchse ist eingegossen, die Pinole den noch möglichen

Weg nach unten gefahren. Der Bohrhub hat sich

selbstverständlich um den Betrag der Dicke vom Ausleger (30 mm) verringert. Der

Resthub genügt aber für kleinere Bohrer. Der Pfeil bezeichnet die Stelle, wo der

(dickflüssige) Kleber eingegossen wurde.

(Foto

anklicken) Die Gleitbuchse ist eingegossen, die Pinole den noch möglichen

Weg nach unten gefahren. Der Bohrhub hat sich

selbstverständlich um den Betrag der Dicke vom Ausleger (30 mm) verringert. Der

Resthub genügt aber für kleinere Bohrer. Der Pfeil bezeichnet die Stelle, wo der

(dickflüssige) Kleber eingegossen wurde.

(Foto

anklicken) Entgegen meiner Gewohnheit hatte ich vom Haltewinkel keine

Konstruktionszeichnung gemacht. Ergebnis: Ich konnte die Schnellfrässpindel

nicht in die Klemmbohrung (Durchmesser 33 mm) stecken. Von Hand mußte ich nun

mit einem Bohrfräser Platz schaffen. Die Frässpindel ist hier mit dem

Zangenfutter nach oben eingesteckt.

(Foto

anklicken) Entgegen meiner Gewohnheit hatte ich vom Haltewinkel keine

Konstruktionszeichnung gemacht. Ergebnis: Ich konnte die Schnellfrässpindel

nicht in die Klemmbohrung (Durchmesser 33 mm) stecken. Von Hand mußte ich nun

mit einem Bohrfräser Platz schaffen. Die Frässpindel ist hier mit dem

Zangenfutter nach oben eingesteckt.

(Foto

anklicken) Die Motorhalterung. Die beiden Einzelteile (1 und 2)

überlappen sich und sind für das Einstellen der Riemenspannung verschiebbar

(M6-Schrauben in Langlöchern). Das Klemmteil (2) ist geschlitzt (4) und wird von

einer M8-Inbus-Schraube (5) an den Hals der Frässpindel geklemmt.

(Foto

anklicken) Die Motorhalterung. Die beiden Einzelteile (1 und 2)

überlappen sich und sind für das Einstellen der Riemenspannung verschiebbar

(M6-Schrauben in Langlöchern). Das Klemmteil (2) ist geschlitzt (4) und wird von

einer M8-Inbus-Schraube (5) an den Hals der Frässpindel geklemmt.

(Foto anklicken) Alles noch einmal aus einer seitlichen

Sicht. (1) ist die Überwurfmutter mit 24 mm Schlüsselweite vom Zangenfutter.

Eingespannt ist ein abgesetzter 1,5-mm-Fingerfräser mit einem 6-mm-Schaft. Will

sehen, wie sich der Motor (leider nur 1.300 U/min) bei den nächsten kleinen

Fräsarbeiten bewährt.

(Foto anklicken) Alles noch einmal aus einer seitlichen

Sicht. (1) ist die Überwurfmutter mit 24 mm Schlüsselweite vom Zangenfutter.

Eingespannt ist ein abgesetzter 1,5-mm-Fingerfräser mit einem 6-mm-Schaft. Will

sehen, wie sich der Motor (leider nur 1.300 U/min) bei den nächsten kleinen

Fräsarbeiten bewährt.

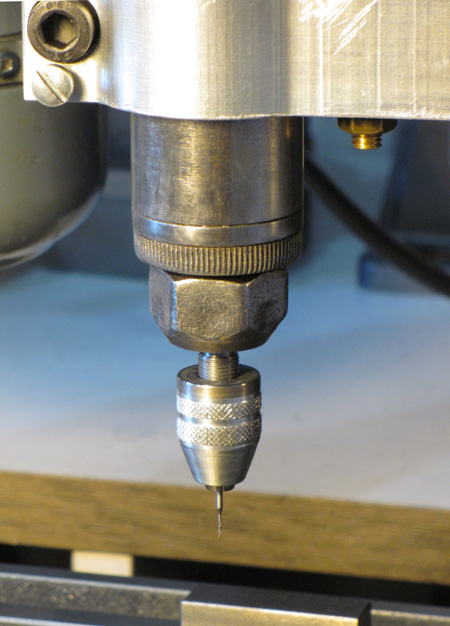

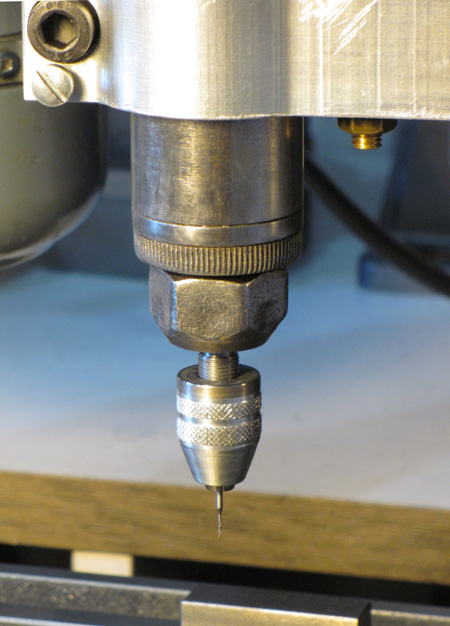

Ich habe mir noch einen Adapter für ein

kleines Bohrfutter gedreht. Er hat einen langen 6-mm-Zapfen für das Spannen in

der 6-mm-Zange und unten ist ein Feingewinde M8x0,75. Auf guten Rundlauf ist zu

achten - wenn schon das Bohrfutter nicht richtig rundläuft. Eingespannt ist hier

ein 0,45-mm-Wendelbohrer (mit 1,2-mm-Schaft). Er lief recht gut rund.

Ich habe mir noch einen Adapter für ein

kleines Bohrfutter gedreht. Er hat einen langen 6-mm-Zapfen für das Spannen in

der 6-mm-Zange und unten ist ein Feingewinde M8x0,75. Auf guten Rundlauf ist zu

achten - wenn schon das Bohrfutter nicht richtig rundläuft. Eingespannt ist hier

ein 0,45-mm-Wendelbohrer (mit 1,2-mm-Schaft). Er lief recht gut rund.

zurück/back |

home

(Foto anklicken) In meinem Materiallager fand ich diese 30

mm dicke Alu-Platte. Auf ihr wurde der Ausleger wegen der Form der Platte etwas schrägliegend angerissen.

Die Platte wurde auf Beilagen hochgelagert, die beiden Mitten zentriert,

vorgebohrt und mit Fingerfräsern bis zum Durchmesser 20 mm aufgestochen

(Koordinaten-Bohren!).

(Foto anklicken) In meinem Materiallager fand ich diese 30

mm dicke Alu-Platte. Auf ihr wurde der Ausleger wegen der Form der Platte etwas schrägliegend angerissen.

Die Platte wurde auf Beilagen hochgelagert, die beiden Mitten zentriert,

vorgebohrt und mit Fingerfräsern bis zum Durchmesser 20 mm aufgestochen

(Koordinaten-Bohren!).

Hier wird die Außenkontur beim Durchmesser

72 auf dem Rundtisch angefräst...

Hier wird die Außenkontur beim Durchmesser

72 auf dem Rundtisch angefräst... ...und hier am Durchmesser 33, Spannfahnen

bleiben stehen.

...und hier am Durchmesser 33, Spannfahnen

bleiben stehen. Die Spannfahnen werden geschlitzt. Sie

erhalten M8-Gewinde für das Klemmen.

Die Spannfahnen werden geschlitzt. Sie

erhalten M8-Gewinde für das Klemmen. Hier sind beide Durchmesser bereits

geklemmt. Weil beide Bohrungen "in einer Einspannung" ausgedreht wurden, sind

ihre Achsen exakt parallel und so steht meine Schnellfrässpindel so genau

senkrecht, wie die Frässpindel der WABECO.

Hier sind beide Durchmesser bereits

geklemmt. Weil beide Bohrungen "in einer Einspannung" ausgedreht wurden, sind

ihre Achsen exakt parallel und so steht meine Schnellfrässpindel so genau

senkrecht, wie die Frässpindel der WABECO. Die Bohrpinole der F1210 läßt sich

einen winzigen Gradbetrag verdrehen. Sie ist ja auch nicht für den Zweck eines

seitlichen "Auslegers" gemacht worden. Das bedeutet, daß die Schnellfrässpindel

ständig unkontrolliert "außer Mitte" kommt. Als Verdrehsicherung erhielt der

Ausleger, wie im Bild zu sehen, einen exakt senkrechtstehenden 12-mm-Ms-Bolzen.

Er steckt mit einem langen 8-mm-Zapfen in einer geriebenen 8-mm-Bohrung des

Auslegers. Der Zapfen ist in der 12-mm-Spannzange angedreht und die

Anlage-Planfläche hat einen Freistich! Auf dem Zapfen steckt hier bereits die

dünnwandige, geriebene Stahl-Gleitbuchse. Die fünf kleinen eingestochenen Rillen

dienen dem Formschluß beim Vergießen.

Die Bohrpinole der F1210 läßt sich

einen winzigen Gradbetrag verdrehen. Sie ist ja auch nicht für den Zweck eines

seitlichen "Auslegers" gemacht worden. Das bedeutet, daß die Schnellfrässpindel

ständig unkontrolliert "außer Mitte" kommt. Als Verdrehsicherung erhielt der

Ausleger, wie im Bild zu sehen, einen exakt senkrechtstehenden 12-mm-Ms-Bolzen.

Er steckt mit einem langen 8-mm-Zapfen in einer geriebenen 8-mm-Bohrung des

Auslegers. Der Zapfen ist in der 12-mm-Spannzange angedreht und die

Anlage-Planfläche hat einen Freistich! Auf dem Zapfen steckt hier bereits die

dünnwandige, geriebene Stahl-Gleitbuchse. Die fünf kleinen eingestochenen Rillen

dienen dem Formschluß beim Vergießen.

Unter dem Haltewinkel wurde die Farbe bis

auf den Grauguß-Grund weggefräst (Zahnarzt-Kugelfräser), damit die Klebung richtig

hält! Die beiden M6-Bohrungen sind an der Maschine bereits vorhanden (Ex-Späneschutz-Halterung).

Unter dem Haltewinkel wurde die Farbe bis

auf den Grauguß-Grund weggefräst (Zahnarzt-Kugelfräser), damit die Klebung richtig

hält! Die beiden M6-Bohrungen sind an der Maschine bereits vorhanden (Ex-Späneschutz-Halterung).

Die Oberseite wird mit sehr kleiner

Spanabnahme plangedreht.

Die Oberseite wird mit sehr kleiner

Spanabnahme plangedreht.

Ich habe mir noch einen Adapter für ein

kleines Bohrfutter gedreht. Er hat einen langen 6-mm-Zapfen für das Spannen in

der 6-mm-Zange und unten ist ein Feingewinde M8x0,75. Auf guten Rundlauf ist zu

achten - wenn schon das Bohrfutter nicht richtig rundläuft. Eingespannt ist hier

ein 0,45-mm-Wendelbohrer (mit 1,2-mm-Schaft). Er lief recht gut rund.

Ich habe mir noch einen Adapter für ein

kleines Bohrfutter gedreht. Er hat einen langen 6-mm-Zapfen für das Spannen in

der 6-mm-Zange und unten ist ein Feingewinde M8x0,75. Auf guten Rundlauf ist zu

achten - wenn schon das Bohrfutter nicht richtig rundläuft. Eingespannt ist hier

ein 0,45-mm-Wendelbohrer (mit 1,2-mm-Schaft). Er lief recht gut rund.