Deckshäuser

(Rohbauten/Teil 1)

deckhouses (part 1)

Nach etlichen kleineren

Details möchte ich nun einmal größere "Teile" bauen. Ich habe mich

entschlossen, vorerst das hinterste der drei Deckshäuser des Zerstörers zu

bauen. Alle drei haben zusammen eine Gesamtlänge von knapp 1,40 m und sind am

Ende mit einem durchgehenden Deck miteinander verbunden. Ich baue der

Einfachheit halber alle drei "Häuser" als einzelne Stücke. Sie werden bei der

Endmontage dann so verbunden, daß man den Einzelbau nicht erkennen kann.

(Foto anklicken) Auf das glattgeschliffene Deck schraube

und klebe ich einen Rahmen (1) aus 3-mm-Sperrholz. Im Foto sieht man, daß die

zwölf Holzschrauben in die 6 mm breiten Spanten stechen. Der Rahmen bestimmt den

Umriß des jeweiligen Deckshauses. Selbst wenn die Ecken, wie in diesem Fall,

scharfe Kanten haben, bringe ich bei diesem Rahmen "Freistiche" bzw. Rundungen

(2) an den Ecken an. Auf den Rahmen wird das jeweilige Deckshaus jederzeit

aufsteckbar aufgebaut. Erst wenn das Haus mit allen Details vollkommen fertig

gebaut und gespritzt ist, wird es auf diesem Rahmen festgeklebt.

(Foto anklicken) Auf das glattgeschliffene Deck schraube

und klebe ich einen Rahmen (1) aus 3-mm-Sperrholz. Im Foto sieht man, daß die

zwölf Holzschrauben in die 6 mm breiten Spanten stechen. Der Rahmen bestimmt den

Umriß des jeweiligen Deckshauses. Selbst wenn die Ecken, wie in diesem Fall,

scharfe Kanten haben, bringe ich bei diesem Rahmen "Freistiche" bzw. Rundungen

(2) an den Ecken an. Auf den Rahmen wird das jeweilige Deckshaus jederzeit

aufsteckbar aufgebaut. Erst wenn das Haus mit allen Details vollkommen fertig

gebaut und gespritzt ist, wird es auf diesem Rahmen festgeklebt.

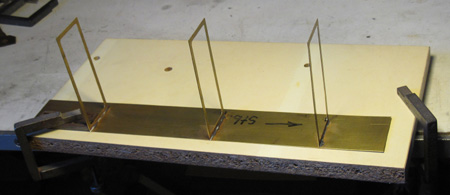

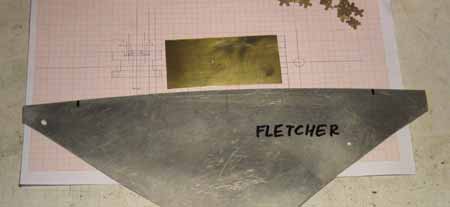

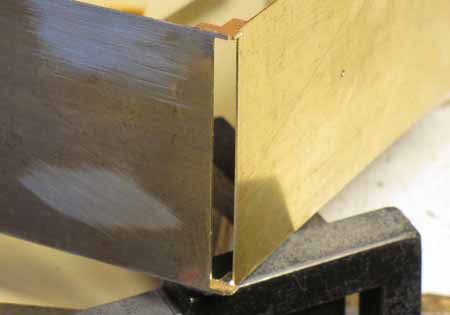

(Foto anklicken) Den Bau beginne ich mit den beiden langen

Seitenwänden. Wegen des Deckssprungs, welcher bei den FLETCHER-Zerstörern jedoch

sehr gering ausfällt, ist die Unterkante dieser Wände keine vollkommen gerade

Linie, sondern sehr leicht nach unten gewölbt. Diese Wölbung muß sehr genau auf

die als Rechteckplatten mit genügend Aufmaß ausgeschnittenen (Metall-Laubsäge)

0,4-mm-Ms-Bleche übertragen werden. Die entgratete Platte (2) wird

unverwechselbar von innen beschriftet, an Stahlklötze (1) gelehnt und von

Magneten (3) so festgehalten.

(Foto anklicken) Den Bau beginne ich mit den beiden langen

Seitenwänden. Wegen des Deckssprungs, welcher bei den FLETCHER-Zerstörern jedoch

sehr gering ausfällt, ist die Unterkante dieser Wände keine vollkommen gerade

Linie, sondern sehr leicht nach unten gewölbt. Diese Wölbung muß sehr genau auf

die als Rechteckplatten mit genügend Aufmaß ausgeschnittenen (Metall-Laubsäge)

0,4-mm-Ms-Bleche übertragen werden. Die entgratete Platte (2) wird

unverwechselbar von innen beschriftet, an Stahlklötze (1) gelehnt und von

Magneten (3) so festgehalten.

Aus einem 5x5-mm-Silberstahl-Stück habe

ich mir für viele ähnliche Fälle demnächst einen Höhenreißer gefräst, gehärtet

und danach mit einer kleinen Trennscheibe an der Spitze noch einmal

scharfgeschliffen. Wichtig ist, daß die Kanten an der Unterseite leicht gerundet

werden.

Aus einem 5x5-mm-Silberstahl-Stück habe

ich mir für viele ähnliche Fälle demnächst einen Höhenreißer gefräst, gehärtet

und danach mit einer kleinen Trennscheibe an der Spitze noch einmal

scharfgeschliffen. Wichtig ist, daß die Kanten an der Unterseite leicht gerundet

werden.

Mit dem Höhenreißer konnte ich nun den Deckssprung in etwa 5 mm Höhe von außen

an die Blechwand anzeichnen. Im Bild erkennt man den hier vorhandenen Spalt

(a) zwischen (noch gerader) Blechunterkante und Deck.

Mit dem Höhenreißer konnte ich nun den Deckssprung in etwa 5 mm Höhe von außen

an die Blechwand anzeichnen. Im Bild erkennt man den hier vorhandenen Spalt

(a) zwischen (noch gerader) Blechunterkante und Deck.

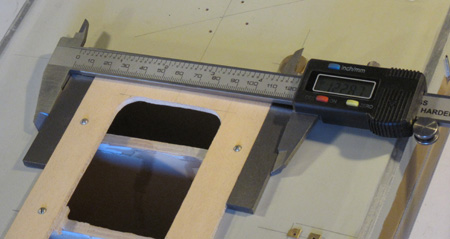

Um drei Rahmen (Spanten) für den

inneren Aufbau des Deckshauses zu fräsen, war die Breite des Sperrholzrahmens zu

ermitteln. Hier besteht beim Messen die Gefahr, daß sich die scharfen

Meßschenkel des Meßschiebers in das Holz "eingraben". Ich habe deshalb zwei

Stahl-Beilagen (je 13 mm breit) mit gemessen und erhielt auf diese Weise auch

einen verläßlichen Durchschnittswert dieser Breite. Der Digi-Meßschieber hat

122,87 mm angezeigt. 122,87 - 26 = 96,87.

Um drei Rahmen (Spanten) für den

inneren Aufbau des Deckshauses zu fräsen, war die Breite des Sperrholzrahmens zu

ermitteln. Hier besteht beim Messen die Gefahr, daß sich die scharfen

Meßschenkel des Meßschiebers in das Holz "eingraben". Ich habe deshalb zwei

Stahl-Beilagen (je 13 mm breit) mit gemessen und erhielt auf diese Weise auch

einen verläßlichen Durchschnittswert dieser Breite. Der Digi-Meßschieber hat

122,87 mm angezeigt. 122,87 - 26 = 96,87.

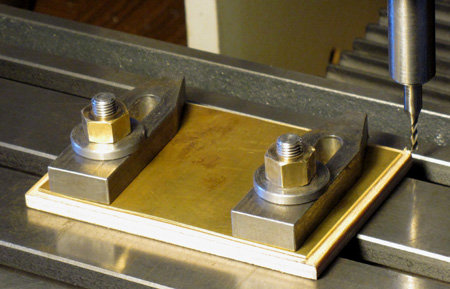

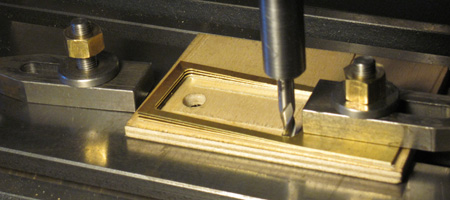

Ich habe drei 0,4-mm-Ms-Bleche mit

rundum 2 mm Aufmaß mit meinen Spanneisen auf eine Sperrholzunterlage geklemmt

und zuerst die Breite 96,9 angefräst...

Ich habe drei 0,4-mm-Ms-Bleche mit

rundum 2 mm Aufmaß mit meinen Spanneisen auf eine Sperrholzunterlage geklemmt

und zuerst die Breite 96,9 angefräst...

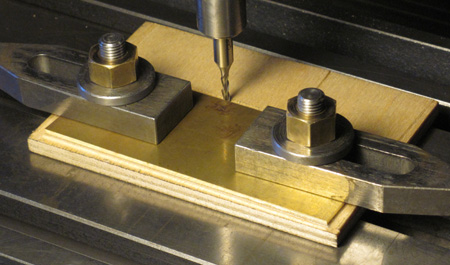

...danach die Höhe der Rahmen von 38

mm.

...danach die Höhe der Rahmen von 38

mm.

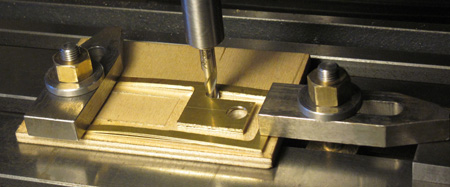

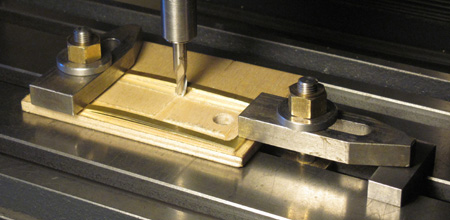

Aus Ausfräsen der Aussparung bis auf

einen rundum 4 mm breiten Rand begann ich mit einem 6-mm-Fingerfräser an der

linken Seite.

Aus Ausfräsen der Aussparung bis auf

einen rundum 4 mm breiten Rand begann ich mit einem 6-mm-Fingerfräser an der

linken Seite.

Nur (!) das linke Spanneisen wird

gelöst...

Nur (!) das linke Spanneisen wird

gelöst...

...und querliegend wieder angezogen.

Das rechte Spanneisen wird auf den Rand gesetzt und so kann der Rest der

Aussparung ausgefräst werden.

...und querliegend wieder angezogen.

Das rechte Spanneisen wird auf den Rand gesetzt und so kann der Rest der

Aussparung ausgefräst werden.

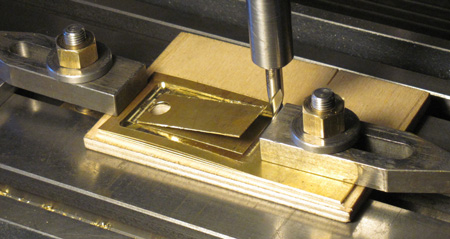

Das ist hier getan.

Das ist hier getan.

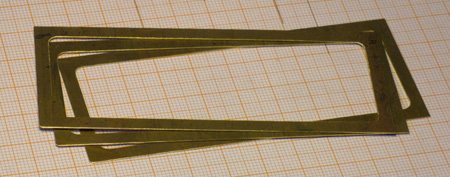

Wir haben drei vollkommen gleiche,

exakt rechtwinklige und maßhaltige Rahmen.

Wir haben drei vollkommen gleiche,

exakt rechtwinklige und maßhaltige Rahmen.

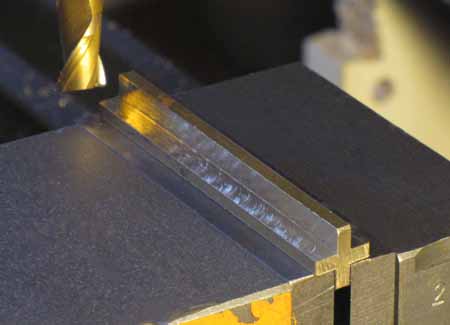

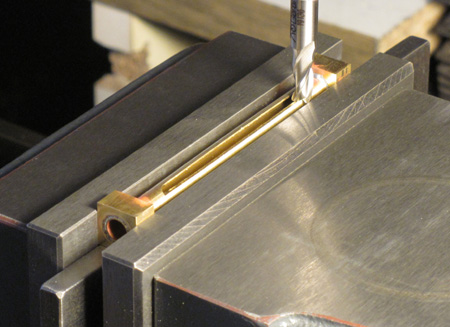

In die Deckshauswand der

Steuerbordseite muß für ein rundes Schiffsfenster eine Bohrung Durchmesser 6,5

eingebracht werden: Vorbohren mit einem Zentrierbohrer, Aufstechen mit einem

6-mm-Fingerfräser (Bild), Vergrößern der Bohrung mit einer

6,5-mm-Maschinenreibahle, Entgraten. Damit sich die Kanten der Spanneisen nicht

in das weiche Ms-Blech und die noch weichere Sperrholzunterlage drücken, liegen

Alu-Blechstücke unter.

In die Deckshauswand der

Steuerbordseite muß für ein rundes Schiffsfenster eine Bohrung Durchmesser 6,5

eingebracht werden: Vorbohren mit einem Zentrierbohrer, Aufstechen mit einem

6-mm-Fingerfräser (Bild), Vergrößern der Bohrung mit einer

6,5-mm-Maschinenreibahle, Entgraten. Damit sich die Kanten der Spanneisen nicht

in das weiche Ms-Blech und die noch weichere Sperrholzunterlage drücken, liegen

Alu-Blechstücke unter.

Später wird ein Ring (fertig aus der

Vorratsschachtel) hier eingeklebt. Bei der Ansicht von innen (rechts) erkennt

man den eingedrehten feinen Absatz, gegen den später die ebenfalls gedrehte

Plexiglasscheibe gedrückt wird.

Später wird ein Ring (fertig aus der

Vorratsschachtel) hier eingeklebt. Bei der Ansicht von innen (rechts) erkennt

man den eingedrehten feinen Absatz, gegen den später die ebenfalls gedrehte

Plexiglasscheibe gedrückt wird.

(Foto anklicken) Die Deckshauswand (1) ist an eine ebene

Spanplatte geklemmt; gegen dessen Oberkante (6) ein Novotex-Stück (2). Ein

rechtwinkliges Pertinax-Stück (3) ist "verantwortlich" für die Geradstellung des

Rahmens (4). So kann dieser an die Wand gelötet werden. Das Novotex-Stück (7)

habe ich nur zum Fotografieren herangerichtet, damit der Rahmen dabei nicht

umkippt. Das Ganze hat den Sinn, daß beide Oberkanten (5 und 6) exakt auf einer

Höhe liegen, hier soll später das Aufbaudeck angelötet werden.

(Foto anklicken) Die Deckshauswand (1) ist an eine ebene

Spanplatte geklemmt; gegen dessen Oberkante (6) ein Novotex-Stück (2). Ein

rechtwinkliges Pertinax-Stück (3) ist "verantwortlich" für die Geradstellung des

Rahmens (4). So kann dieser an die Wand gelötet werden. Das Novotex-Stück (7)

habe ich nur zum Fotografieren herangerichtet, damit der Rahmen dabei nicht

umkippt. Das Ganze hat den Sinn, daß beide Oberkanten (5 und 6) exakt auf einer

Höhe liegen, hier soll später das Aufbaudeck angelötet werden.

Drei Rahmen sind in Abständen an die

Steuerbord-Deckshauswand gelötet.

Drei Rahmen sind in Abständen an die

Steuerbord-Deckshauswand gelötet.

(Foto anklicken) Das Foto zeigt, daß zwischen Unterkante

Rahmen und Sperrholzrahmen noch ein deutlicher Zwischenraum besteht. Die

Deckshauswände sollen schließlich fest auf dem Hauptdeck stehen und nicht die

Rahmen auf dem Sperrholz!

(Foto anklicken) Das Foto zeigt, daß zwischen Unterkante

Rahmen und Sperrholzrahmen noch ein deutlicher Zwischenraum besteht. Die

Deckshauswände sollen schließlich fest auf dem Hauptdeck stehen und nicht die

Rahmen auf dem Sperrholz!

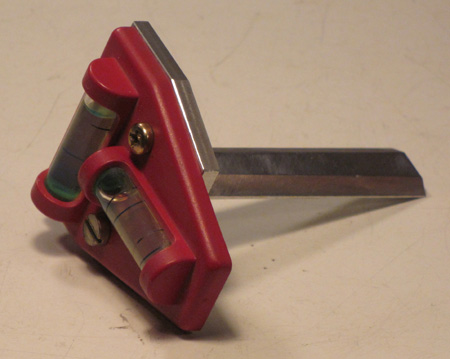

Für die Doppelwasserwaage habe ich ein

Anreißgerät gefräst.

Für die Doppelwasserwaage habe ich ein

Anreißgerät gefräst.

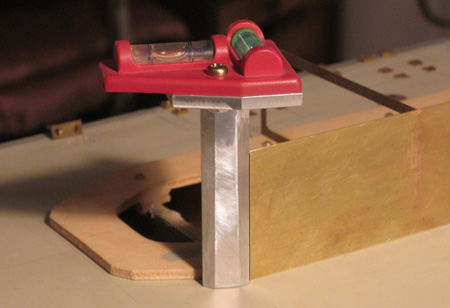

Mit dieser nützlichen Vorrichtung kann

ich in Zukunft z.B. an Deckshauswände exakt senkrechte Linien für Leitern,

Rohrleitungen usw. anzeichnen, aber auch den lotrechten Anriß, wie hier gezeigt,

für das (hintere) Ende einer solchen Wand.

Mit dieser nützlichen Vorrichtung kann

ich in Zukunft z.B. an Deckshauswände exakt senkrechte Linien für Leitern,

Rohrleitungen usw. anzeichnen, aber auch den lotrechten Anriß, wie hier gezeigt,

für das (hintere) Ende einer solchen Wand.

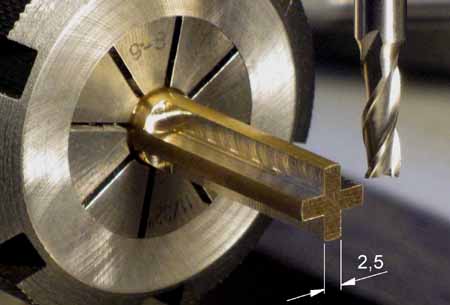

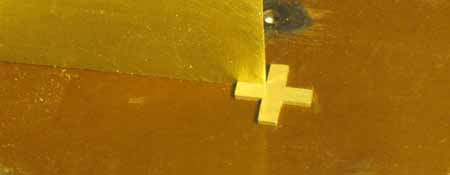

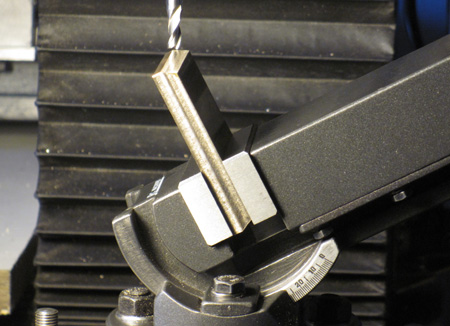

Die Kanten von der vorderen Wand

zu den Seitenwänden sind gerundet. In den Jahrzehnten meiner Modellbaupraxis

habe ich schon verschiedene Methoden angewendet, Rundungen an Deckshaus-Ecken zu

modellieren. Blech biegen geht gar nicht. Richtig gut kann man Blech nicht

biegen, es sei denn, man glüht es aus und baut sich eine entsprechende

"Abkantbank". Wäre das Haus aus Vollmaterial, könnte man einen Abrundfräser

(Radius-Fräser) benutzen. Das geht aber auch nur bei einer 90°-Ecke. Bei den

127-mm-Türmen Mk30 habe ich

die Rundungen aus angelöteten, selbst gedrehten und gefrästen Viertel-Schalen zu

meiner Zufriedenheit gemacht. Das will ich so ähnlich auch bei diesem Deckshaus

machen. Der Unterschied: ich verwende (fertiges) Messingrohr mit einem

Außendurchmesser von 6 mm bei 0,5 mm Wandstärke für die Viertel-Schalen. Zuerst

müssen aber in jedem Fall die beiden betreffenden Wände "in Position" gebracht

werden. Das will ich mit gefrästen Kreuzen machen. Im Bild ist ein Profil im

Teilgerät angefräst. Entscheidend ist das viermalige Maß 2,5. Erst als ich

mitten in der Arbeit war...

Die Kanten von der vorderen Wand

zu den Seitenwänden sind gerundet. In den Jahrzehnten meiner Modellbaupraxis

habe ich schon verschiedene Methoden angewendet, Rundungen an Deckshaus-Ecken zu

modellieren. Blech biegen geht gar nicht. Richtig gut kann man Blech nicht

biegen, es sei denn, man glüht es aus und baut sich eine entsprechende

"Abkantbank". Wäre das Haus aus Vollmaterial, könnte man einen Abrundfräser

(Radius-Fräser) benutzen. Das geht aber auch nur bei einer 90°-Ecke. Bei den

127-mm-Türmen Mk30 habe ich

die Rundungen aus angelöteten, selbst gedrehten und gefrästen Viertel-Schalen zu

meiner Zufriedenheit gemacht. Das will ich so ähnlich auch bei diesem Deckshaus

machen. Der Unterschied: ich verwende (fertiges) Messingrohr mit einem

Außendurchmesser von 6 mm bei 0,5 mm Wandstärke für die Viertel-Schalen. Zuerst

müssen aber in jedem Fall die beiden betreffenden Wände "in Position" gebracht

werden. Das will ich mit gefrästen Kreuzen machen. Im Bild ist ein Profil im

Teilgerät angefräst. Entscheidend ist das viermalige Maß 2,5. Erst als ich

mitten in der Arbeit war...

...kam mir die Idee, daß ich diese

Kreuzprofile viel einfacher aus einem Stab 10 x 10 mm im Schraubstock fräsen

kann. Wie sagt man: Warum einfach, wenn es auch umständlich geht?

...kam mir die Idee, daß ich diese

Kreuzprofile viel einfacher aus einem Stab 10 x 10 mm im Schraubstock fräsen

kann. Wie sagt man: Warum einfach, wenn es auch umständlich geht?

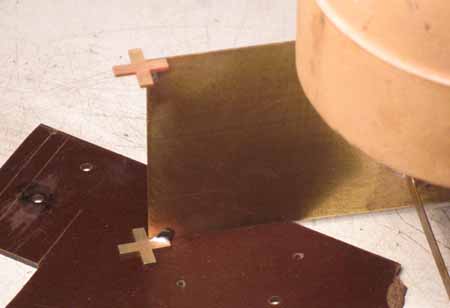

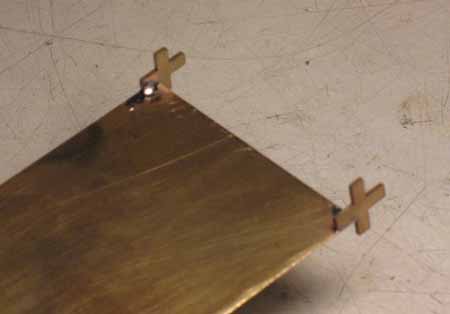

Von den so erzeugten Profilen habe ich

0,8 mm dicke "Kreuze" abgesägt, einen ganzen Berg! Wie viele Deckshäuser will

ich denn bauen? Im Bild sind die Teile bereits getrommelt.

Von den so erzeugten Profilen habe ich

0,8 mm dicke "Kreuze" abgesägt, einen ganzen Berg! Wie viele Deckshäuser will

ich denn bauen? Im Bild sind die Teile bereits getrommelt.

Die Breite der vorderen Wand

(0,4-mm-Ms-Blech) und deren gerade Oberkante wurde auf der Fräsmaschine in

"Maschinengenauigkeit" - besser kann man es nicht machen - gefräst. Kenner

werden an der Stelle sicher fragen: gerade Oberkante? Hat das Aufbaudeck keine

Balkenbucht? Bei den FLETCHER-Zerstörern ist die Balkenbucht der Aufbaudecks

sehr gering (nicht 1/50 der Rumpfbreite, wie das normal üblich ist), also kaum

zu erkennen. Deshalb habe ich mich entschlossen, die Decks in Querrichtung eben

zu bauen! Unten liegt die aus Alu-Blech ausgesägte Balkenbucht-Schablone, die

ich für viele Zeichen- und Konstruktionsarbeiten am Modell-Hauptdeck benötige.

Hier z.B., um die Unterkante der vorderen Wand anzureißen. Diesen leichten Bogen

habe ich dann jedoch mit der Laubsäge "auf den Strich" gesägt.

Die Breite der vorderen Wand

(0,4-mm-Ms-Blech) und deren gerade Oberkante wurde auf der Fräsmaschine in

"Maschinengenauigkeit" - besser kann man es nicht machen - gefräst. Kenner

werden an der Stelle sicher fragen: gerade Oberkante? Hat das Aufbaudeck keine

Balkenbucht? Bei den FLETCHER-Zerstörern ist die Balkenbucht der Aufbaudecks

sehr gering (nicht 1/50 der Rumpfbreite, wie das normal üblich ist), also kaum

zu erkennen. Deshalb habe ich mich entschlossen, die Decks in Querrichtung eben

zu bauen! Unten liegt die aus Alu-Blech ausgesägte Balkenbucht-Schablone, die

ich für viele Zeichen- und Konstruktionsarbeiten am Modell-Hauptdeck benötige.

Hier z.B., um die Unterkante der vorderen Wand anzureißen. Diesen leichten Bogen

habe ich dann jedoch mit der Laubsäge "auf den Strich" gesägt.

Die Wand steht auf einer

Pertinax-Platte, ein Kreuz wird mit der Pinzette an der oberen Ecke angehalten

und so festgelötet.

Die Wand steht auf einer

Pertinax-Platte, ein Kreuz wird mit der Pinzette an der oberen Ecke angehalten

und so festgelötet.

Das Gleiche an der unteren Ecke, immer

sehr genau bündig mit der Kante. Die Lötstellen liegen innen, also darf viel

Zinn sein.

Das Gleiche an der unteren Ecke, immer

sehr genau bündig mit der Kante. Die Lötstellen liegen innen, also darf viel

Zinn sein.

Die Vorderwand wird erst unten an das

Kreuz geheftet...

Die Vorderwand wird erst unten an das

Kreuz geheftet...

...dann auch oben. Die Teile werden

stets mit geeigneten Mitteln gegen Verrutschen gesichert.

...dann auch oben. Die Teile werden

stets mit geeigneten Mitteln gegen Verrutschen gesichert.

Die nach außen ragenden Kreuzteile

werden mit dem Seitenschneider mit etwas Aufmaß abgekniffen und dann vorsichtig

zur Fläche bündig gefeilt. In den hier sichtbaren - sehr genau parallelen -

Spalt wird spätere als "Rundung" die Viertelschale eingelötet.

Die nach außen ragenden Kreuzteile

werden mit dem Seitenschneider mit etwas Aufmaß abgekniffen und dann vorsichtig

zur Fläche bündig gefeilt. In den hier sichtbaren - sehr genau parallelen -

Spalt wird spätere als "Rundung" die Viertelschale eingelötet.

(Foto anklicken) Jetzt kann die Steuerbord-Wand (1) exakt

auf die Backbord-Wand (2) gelegt werden und in dem Zustand kann die vordere

"Länge" bei (a) angerissen werden. Wie bereits bei der (1) wird nun auch die

Länge an der (2) auf der Fräsmaschine angefräst.

(Foto anklicken) Jetzt kann die Steuerbord-Wand (1) exakt

auf die Backbord-Wand (2) gelegt werden und in dem Zustand kann die vordere

"Länge" bei (a) angerissen werden. Wie bereits bei der (1) wird nun auch die

Länge an der (2) auf der Fräsmaschine angefräst.

Dann erhält auch die Bb.-Wand ihre

Kreuze. (Sorry, undeutliches Foto, doch man erkennt, was gemeint ist)

Dann erhält auch die Bb.-Wand ihre

Kreuze. (Sorry, undeutliches Foto, doch man erkennt, was gemeint ist)

(Foto anklicken) Die Vorderwand wird eingelötet und dann

werden auch die drei "Rahmen" gegen die Bb.-Wand gelötet. Auf die hier vorn

stehende Seite wird später das Aufbaudeck gelötet, deshalb muß hier alles bündig

sein. Ich achte auch darauf, daß die Vorderwand im Winkel zu den Seitenwänden

steht (Vergleich mit dem Anschlagwinkel). Wenn die Rahmen leicht schräg stehen,

ist das nicht soooo schlimm, sie haben später ohnehin keine Bedeutung mehr. Man

könnte sie sogar wieder entfernen, wenn der "Kasten" Deckshaus fertig ist...!

(Foto anklicken) Die Vorderwand wird eingelötet und dann

werden auch die drei "Rahmen" gegen die Bb.-Wand gelötet. Auf die hier vorn

stehende Seite wird später das Aufbaudeck gelötet, deshalb muß hier alles bündig

sein. Ich achte auch darauf, daß die Vorderwand im Winkel zu den Seitenwänden

steht (Vergleich mit dem Anschlagwinkel). Wenn die Rahmen leicht schräg stehen,

ist das nicht soooo schlimm, sie haben später ohnehin keine Bedeutung mehr. Man

könnte sie sogar wieder entfernen, wenn der "Kasten" Deckshaus fertig ist...!

(Foto anklicken) Hier habe ich das bisher fertige Haus auf

den Rumpf gestellt. Als nächstes sind die Rundungen einzulöten und das hintere

konische Ende des Deckshauses anzufügen.

(Foto anklicken) Hier habe ich das bisher fertige Haus auf

den Rumpf gestellt. Als nächstes sind die Rundungen einzulöten und das hintere

konische Ende des Deckshauses anzufügen.

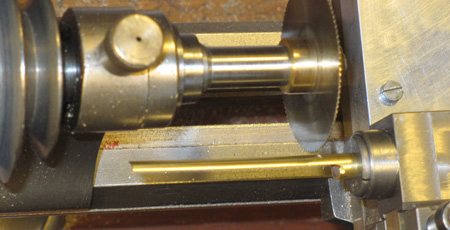

Wie ich die Viertelschalen aus

6-mm-Ms-Rohr in ausreichender Genauigkeit herstelle, wußte ich bis zu diesem

Zeitpunkt noch nicht. Ich dachte daran, passende Messingstäbe in das Rohr zu

löten, um so mit dem Teilgerät einen Viertelstab zu fräsen. Dazu bräuchte man

aber einen Setzstock für den Teilkopf. Nach dem Entlöten hätte ich dann

Viertelstäbe. Heute morgen beim Frühstück hatte ich die Idee. In 6 mm

lange Abschnitte von 10x10-mm-Messing werden im (exakt rundlaufenden)

Vierbackenfutter geriebene 6-mm-Bohrungen gebohrt.

Wie ich die Viertelschalen aus

6-mm-Ms-Rohr in ausreichender Genauigkeit herstelle, wußte ich bis zu diesem

Zeitpunkt noch nicht. Ich dachte daran, passende Messingstäbe in das Rohr zu

löten, um so mit dem Teilgerät einen Viertelstab zu fräsen. Dazu bräuchte man

aber einen Setzstock für den Teilkopf. Nach dem Entlöten hätte ich dann

Viertelstäbe. Heute morgen beim Frühstück hatte ich die Idee. In 6 mm

lange Abschnitte von 10x10-mm-Messing werden im (exakt rundlaufenden)

Vierbackenfutter geriebene 6-mm-Bohrungen gebohrt.

Auf einer ebenen Platte (hier

Keramik-Unterlage) werden diese Steine auf die Enden der 6-mm-Rohre gelötet.

Auf einer ebenen Platte (hier

Keramik-Unterlage) werden diese Steine auf die Enden der 6-mm-Rohre gelötet.

So kann ich diese "Gebilde" mit etwas

Überstand gut im Maschinenschraubstock spannen. Vom "Ankratzen" an einem der

Steine fahre ich den 4-mm-Fingerfräser exakt 5 mm (die Hälfte der "Steinbreite")

in X-Richtung weiter, steche an dieser Stelle in die Rohrwandung hinein und

fahre die benötigte Länge in Y-Richtung ab.

So kann ich diese "Gebilde" mit etwas

Überstand gut im Maschinenschraubstock spannen. Vom "Ankratzen" an einem der

Steine fahre ich den 4-mm-Fingerfräser exakt 5 mm (die Hälfte der "Steinbreite")

in X-Richtung weiter, steche an dieser Stelle in die Rohrwandung hinein und

fahre die benötigte Länge in Y-Richtung ab.

Das Gleiche nach einer Drehung des

"Gebildes". Es entsteht so ein sehr genauer Viertelstab von ausreichender Länge

und Parallelität (!).

Das Gleiche nach einer Drehung des

"Gebildes". Es entsteht so ein sehr genauer Viertelstab von ausreichender Länge

und Parallelität (!).

Die Steine werden entlötet - für

späteren Gebrauch.

Die Steine werden entlötet - für

späteren Gebrauch.

Das Lötzinn an der Rohrwandung wird

weggedrechselt (Dreikantschaber) und danach können die Viertelschalen sehr exakt

auf Länge abgesägt werden.

Das Lötzinn an der Rohrwandung wird

weggedrechselt (Dreikantschaber) und danach können die Viertelschalen sehr exakt

auf Länge abgesägt werden.

Sie werden vorsichtig entgratet und,

wie im Bild zu sehen, passen sie, so wie ich mir das vorgestellt hatte, genau in

den Zwischenraum zwischen den Wänden.

Sie werden vorsichtig entgratet und,

wie im Bild zu sehen, passen sie, so wie ich mir das vorgestellt hatte, genau in

den Zwischenraum zwischen den Wänden.

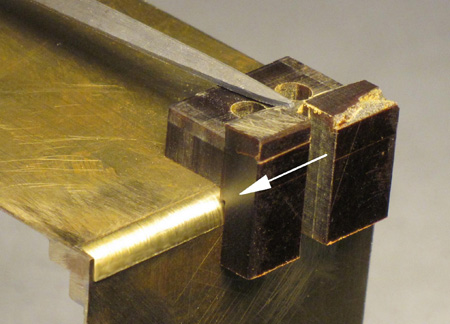

Damit Wände und Rundungsschale beim

Anlöten außen wirklich bündig liegen, drücke ich eine gefräste "Ecke" aus

Pertinax etwa 45° schräg in Pfeilrichtung gegen die (Haus-)Ecke.

Damit Wände und Rundungsschale beim

Anlöten außen wirklich bündig liegen, drücke ich eine gefräste "Ecke" aus

Pertinax etwa 45° schräg in Pfeilrichtung gegen die (Haus-)Ecke.

Zuerst werden nur die Enden leicht

geheftet.

Zuerst werden nur die Enden leicht

geheftet.

Danach weitere Heftungen. (Ein sehr

heizstarker Lötkolben, damit dieser wirklich nur die Lötstellen auf Flußtemperatur

bringt!)

Danach weitere Heftungen. (Ein sehr

heizstarker Lötkolben, damit dieser wirklich nur die Lötstellen auf Flußtemperatur

bringt!)

Dann wird durchgängig mit relativ viel

Lötzinn gelötet (nur sehr kurzzeitiges Antippen mit der Lötkolbenspitze). Es muß

nicht schön aussehen. Wenn ich zu lange "heize", damit das Lötzinn "verläuft",

besteht die Gefahr, daß alles auseinanderfällt.

Dann wird durchgängig mit relativ viel

Lötzinn gelötet (nur sehr kurzzeitiges Antippen mit der Lötkolbenspitze). Es muß

nicht schön aussehen. Wenn ich zu lange "heize", damit das Lötzinn "verläuft",

besteht die Gefahr, daß alles auseinanderfällt.

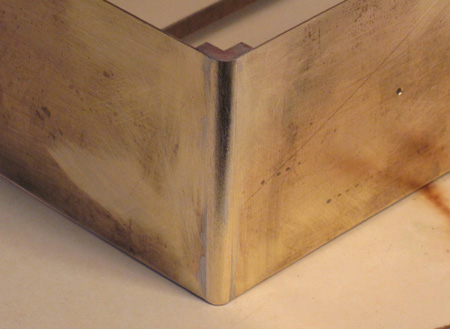

Nach dem Verfeilen mit einer

Schlichtfeile - auf keinen Fall trocken, sondern mit Spiritus feilen - sieht die

Außenrundung so aus, wie ich es wollte. Die Feile wird überwiegend längs

angelegt und das "Haus" wird mit der linken Hand gehalten - wenn man die Feile

rechts hält, als Rechtshändler, äh Rechthänder!

Nach dem Verfeilen mit einer

Schlichtfeile - auf keinen Fall trocken, sondern mit Spiritus feilen - sieht die

Außenrundung so aus, wie ich es wollte. Die Feile wird überwiegend längs

angelegt und das "Haus" wird mit der linken Hand gehalten - wenn man die Feile

rechts hält, als Rechtshändler, äh Rechthänder!

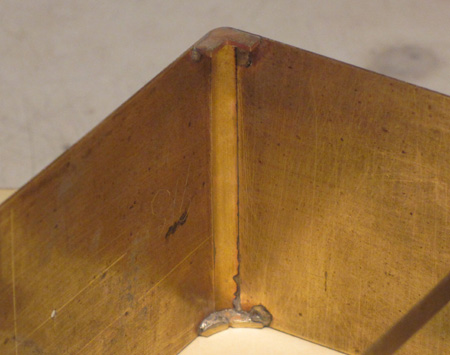

Innen sieht die Ecke so aus.

Innen sieht die Ecke so aus.

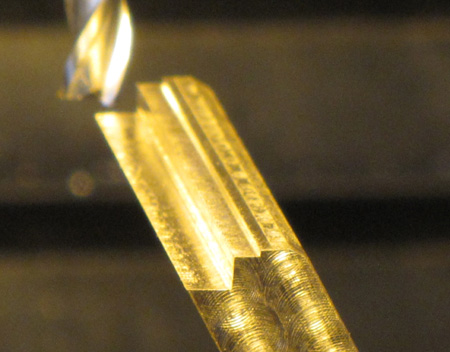

Die hintere Deckshauswand fräse

ich mit den Rundungsübergängen zu den Schrägwänden aus einer Messingplatte aus einem

Stück. Die Schrägwände schließen in einem Winkel von 62° an. Die Platte wird im

28° schräggestellten Schraubstock gespannt und auf Umschlag die Schrägen

angefräst (90° - 62° = 28°), sodaß das hinterste Eckenmaß von 55 mm entsteht.

Die hintere Deckshauswand fräse

ich mit den Rundungsübergängen zu den Schrägwänden aus einer Messingplatte aus einem

Stück. Die Schrägwände schließen in einem Winkel von 62° an. Die Platte wird im

28° schräggestellten Schraubstock gespannt und auf Umschlag die Schrägen

angefräst (90° - 62° = 28°), sodaß das hinterste Eckenmaß von 55 mm entsteht.

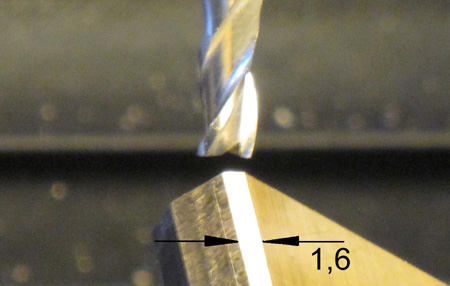

Dann wird der Schraubstock weitere

31° (Winkelhalbierende zu 62°!) bis auf 59° geschwenkt (28° + 31° = 59°) und an

beide Ecken 1,6 mm breite Fasen über die gesamte "Höhe" der Platte angefräst.

Diese Fasen sind eine gute "Hilfe" für das spätere Anfeilen der Rundungen von Hand.

Dann wird der Schraubstock weitere

31° (Winkelhalbierende zu 62°!) bis auf 59° geschwenkt (28° + 31° = 59°) und an

beide Ecken 1,6 mm breite Fasen über die gesamte "Höhe" der Platte angefräst.

Diese Fasen sind eine gute "Hilfe" für das spätere Anfeilen der Rundungen von Hand.

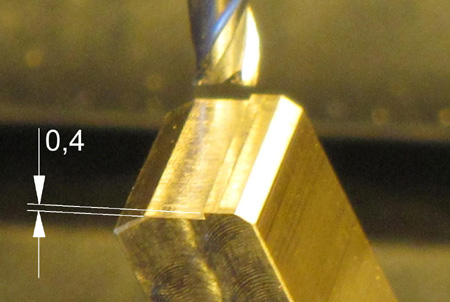

Vorerst wird jedoch auf 28°

zurückgeschwenkt und Stufen 0,4 hoch werden gefräst. In diese Stufen sollen

später die 0,4 mm dicken Ms-Bleche der Schrägwände gelötet werden.

Vorerst wird jedoch auf 28°

zurückgeschwenkt und Stufen 0,4 hoch werden gefräst. In diese Stufen sollen

später die 0,4 mm dicken Ms-Bleche der Schrägwände gelötet werden.

Vorerst wird eine weitere Stufe

gefräst.

Vorerst wird eine weitere Stufe

gefräst.

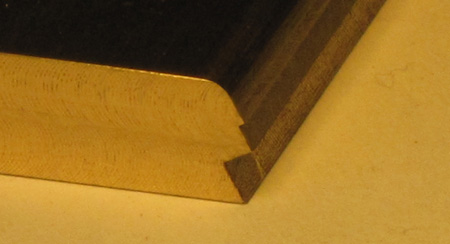

Dann kann die Rundung mit überwiegend

längs angelegter Schichtfeile angefeilt werden.

Dann kann die Rundung mit überwiegend

längs angelegter Schichtfeile angefeilt werden.

Weiter geht es im

Teil 2 dieser

Fotoserie...

zurück/back |

home

(Foto anklicken) Auf das glattgeschliffene Deck schraube

und klebe ich einen Rahmen (1) aus 3-mm-Sperrholz. Im Foto sieht man, daß die

zwölf Holzschrauben in die 6 mm breiten Spanten stechen. Der Rahmen bestimmt den

Umriß des jeweiligen Deckshauses. Selbst wenn die Ecken, wie in diesem Fall,

scharfe Kanten haben, bringe ich bei diesem Rahmen "Freistiche" bzw. Rundungen

(2) an den Ecken an. Auf den Rahmen wird das jeweilige Deckshaus jederzeit

aufsteckbar aufgebaut. Erst wenn das Haus mit allen Details vollkommen fertig

gebaut und gespritzt ist, wird es auf diesem Rahmen festgeklebt.

(Foto anklicken) Auf das glattgeschliffene Deck schraube

und klebe ich einen Rahmen (1) aus 3-mm-Sperrholz. Im Foto sieht man, daß die

zwölf Holzschrauben in die 6 mm breiten Spanten stechen. Der Rahmen bestimmt den

Umriß des jeweiligen Deckshauses. Selbst wenn die Ecken, wie in diesem Fall,

scharfe Kanten haben, bringe ich bei diesem Rahmen "Freistiche" bzw. Rundungen

(2) an den Ecken an. Auf den Rahmen wird das jeweilige Deckshaus jederzeit

aufsteckbar aufgebaut. Erst wenn das Haus mit allen Details vollkommen fertig

gebaut und gespritzt ist, wird es auf diesem Rahmen festgeklebt.

Aus einem 5x5-mm-Silberstahl-Stück habe

ich mir für viele ähnliche Fälle demnächst einen Höhenreißer gefräst, gehärtet

und danach mit einer kleinen Trennscheibe an der Spitze noch einmal

scharfgeschliffen. Wichtig ist, daß die Kanten an der Unterseite leicht gerundet

werden.

Aus einem 5x5-mm-Silberstahl-Stück habe

ich mir für viele ähnliche Fälle demnächst einen Höhenreißer gefräst, gehärtet

und danach mit einer kleinen Trennscheibe an der Spitze noch einmal

scharfgeschliffen. Wichtig ist, daß die Kanten an der Unterseite leicht gerundet

werden. Mit dem Höhenreißer konnte ich nun den Deckssprung in etwa 5 mm Höhe von außen

an die Blechwand anzeichnen. Im Bild erkennt man den hier vorhandenen Spalt

(a) zwischen (noch gerader) Blechunterkante und Deck.

Mit dem Höhenreißer konnte ich nun den Deckssprung in etwa 5 mm Höhe von außen

an die Blechwand anzeichnen. Im Bild erkennt man den hier vorhandenen Spalt

(a) zwischen (noch gerader) Blechunterkante und Deck.