Foto von einem Original. Die beiden

Geländer neben der Luke sind nur bei dieser einen vorhanden, immer aber ein

Einstecksockel für einen Ladedavit, den man hinter der Luke erkennen kann.

Foto von einem Original. Die beiden

Geländer neben der Luke sind nur bei dieser einen vorhanden, immer aber ein

Einstecksockel für einen Ladedavit, den man hinter der Luke erkennen kann.Neun Mannlöcher

nine manholes

Neben Einstiegsluken (Mannlöcher) mit rundem Querschnitt finden wir auf dem Hauptdeck des Zerstörers auch neun Luken mit ovalem Querschnitt und verschiedenen Höhen.

Foto von einem Original. Die beiden

Geländer neben der Luke sind nur bei dieser einen vorhanden, immer aber ein

Einstecksockel für einen Ladedavit, den man hinter der Luke erkennen kann.

Foto von einem Original. Die beiden

Geländer neben der Luke sind nur bei dieser einen vorhanden, immer aber ein

Einstecksockel für einen Ladedavit, den man hinter der Luke erkennen kann.

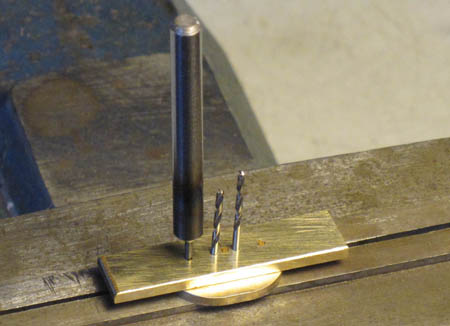

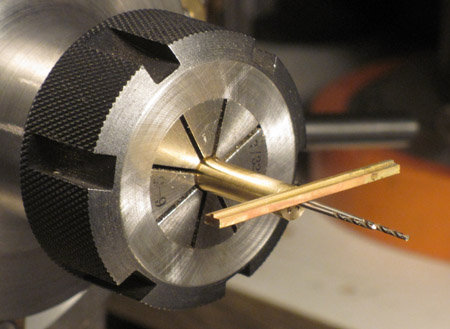

15-mm-Ms-Stücke erhalten 6 mm lange

6-mm-Spannzapfen, Spannzangen-Spannung, plandrehen, zentrierbohren,

1-mm-Durchgangsbohrung, vorfräsen...

15-mm-Ms-Stücke erhalten 6 mm lange

6-mm-Spannzapfen, Spannzangen-Spannung, plandrehen, zentrierbohren,

1-mm-Durchgangsbohrung, vorfräsen...

(Foto anklicken) Per Schlagzahnfräsen werden prismatische

Körper mit D-förmigen Querschnitt hergestellt. Die Rundungsflächen entstehen

dabei als Vielecke (bei mir je 10°!). Ich habe das Foto so groß beigegeben,

damit man das erkennen kann.

(Foto anklicken) Per Schlagzahnfräsen werden prismatische

Körper mit D-förmigen Querschnitt hergestellt. Die Rundungsflächen entstehen

dabei als Vielecke (bei mir je 10°!). Ich habe das Foto so groß beigegeben,

damit man das erkennen kann.

Mit einer Schlichtfeile habe ich die

Vielecke zu Rundungen verfeilt, das war einmal richtige Handarbeit.

Mit einer Schlichtfeile habe ich die

Vielecke zu Rundungen verfeilt, das war einmal richtige Handarbeit.

Dann werden die benötigten Teile in der

Stärke auf ein Hundertstel genau abgesägt. Im Bild drei Reihen: vorn die

späteren Deckel, in der Mitte die gleich breiten Sockel (siehe Foto ganz oben)

und hinten die schmaleren Mittelkörper in verschiedenen Höhen. Ganz hinten

liegen die Reste und ein überzähliges Profilstück.

Dann werden die benötigten Teile in der

Stärke auf ein Hundertstel genau abgesägt. Im Bild drei Reihen: vorn die

späteren Deckel, in der Mitte die gleich breiten Sockel (siehe Foto ganz oben)

und hinten die schmaleren Mittelkörper in verschiedenen Höhen. Ganz hinten

liegen die Reste und ein überzähliges Profilstück.

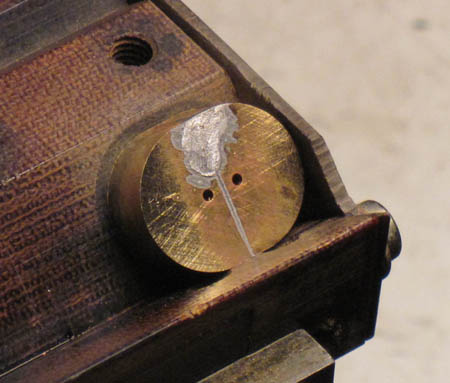

Je zwei D-Platten werden nach

sorgfältigen Entgraten im Lötprisma zu Ovalkörpern zusammengelötet. Im Bild ist

zu erkennen, daß ich das Lötzinn mit einem heizkräftigen 100-W-Lötkolben weit

oben an die Naht gegeben habe. Wenn man Lötwasser verwendet hat und geduldig

wartet, bis die Flußtemperatur erreicht ist, fließt das Zinn von selbst im Spalt

nach unten. Beide Stirnflächen werden mit einer Schlichtfeile und mit

Spiritus-Zugabe (!) überfeilt, bis sie als durchgängige Flächen zu erkennen

sind. Die Bohrungen sind bei allen Teilen exakt 3 mm voneinander entfernt. Das

Schlagzahn-Fräsverfahren macht das so genau, die Voraussetzung für problemlosen

Weiterbau...

Je zwei D-Platten werden nach

sorgfältigen Entgraten im Lötprisma zu Ovalkörpern zusammengelötet. Im Bild ist

zu erkennen, daß ich das Lötzinn mit einem heizkräftigen 100-W-Lötkolben weit

oben an die Naht gegeben habe. Wenn man Lötwasser verwendet hat und geduldig

wartet, bis die Flußtemperatur erreicht ist, fließt das Zinn von selbst im Spalt

nach unten. Beide Stirnflächen werden mit einer Schlichtfeile und mit

Spiritus-Zugabe (!) überfeilt, bis sie als durchgängige Flächen zu erkennen

sind. Die Bohrungen sind bei allen Teilen exakt 3 mm voneinander entfernt. Das

Schlagzahn-Fräsverfahren macht das so genau, die Voraussetzung für problemlosen

Weiterbau...

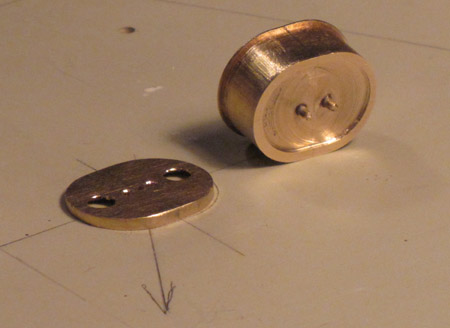

Nach dem Verputzen sehen die Teile

vorerst so aus.

Nach dem Verputzen sehen die Teile

vorerst so aus.

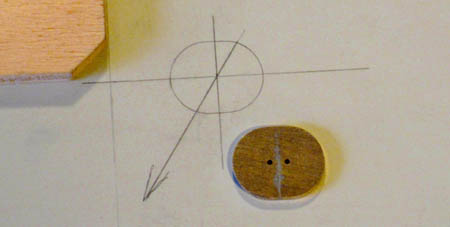

Nun habe ich alle Standorte der

Mannlöcher mit spitzem Bleistift auf dem Deck angezeichnet. Unten liegt eine

Sockelplatte. Die Mannlöcher sollen waagerecht liegen. Also müssen die

Decksschrägen (Balkenbucht in Quer- und der Deckssprung in Längsrichtung) durch

den Sockel ausgeglichen werden.

Nun habe ich alle Standorte der

Mannlöcher mit spitzem Bleistift auf dem Deck angezeichnet. Unten liegt eine

Sockelplatte. Die Mannlöcher sollen waagerecht liegen. Also müssen die

Decksschrägen (Balkenbucht in Quer- und der Deckssprung in Längsrichtung) durch

den Sockel ausgeglichen werden.

(Die resultierende Schräge (man könnte es auch Gesamtschräge nennen) dieser beiden Schrägflächen habe ich ganz einfach dadurch ermittelt, daß ich oberhalb der Luke eine Kugel auf das Deck gelegt und mir die Richtung gemerkt habe, in welchem Winkel die Kugel nach unten rollt (Es ist dazu nötig, daß der Rumpf sehr genau gerade auf dem Arbeitstisch steht!). Der Pfeil im Foto zeigt die Richtung an, in welcher die Kugel etwa gerollt ist. Weil ich nur einen sog. 2-Achs-Maschinenschraubstock habe, war meine Vorstellung, daß ich den Winkel, der zwischen Pfeil und MS-Linie gebildet wird, messe und um diese Gradzahl den Schraubstock auf der Drehplatte verdrehe: Das Schwenken um die ermittelte Decksschräge (nur wenige Grad) sollte mit der Schwenkmöglichkeit eingestellt werden. Das war jedoch ein Denkfehler. Will ich die Unterseite der Sockelplatte schräg anfräsen, um beide Decksschrägen zu berücksichtigen, benötige ich einen 3-Achs-Maschinenschraubstock und ich müßte auch beide Schrägen getrennt ermitteln. Der Denkansatz mit der Gesamtschräge bei Verwendung eines 2-Achs-Maschinenschraubstock ist nicht falsch, aber: nicht der Schraubstock auf seiner Drehplatte darf gedreht werden, sondern die Sockelplatte auf dem Schraubstock. Man müßte eine Drehscheibe im Schraubstock spannen und die Sockelplatte auf dieser befestigen!)

Um die Sockel an der Unterseite

schräg zu fräsen, ist wieder etwas Vorarbeit nötig. Der

Lochmittenabstand der beiden 1-mm-Löcher wurde ermittelt: Messen des Außenmaßes

(Foto) von recht genau 4 mm, davon wird 1 x die Bohrerstärke 1 mm abgezogen, das

ergibt den Lochabstand von 3 mm.

Um die Sockel an der Unterseite

schräg zu fräsen, ist wieder etwas Vorarbeit nötig. Der

Lochmittenabstand der beiden 1-mm-Löcher wurde ermittelt: Messen des Außenmaßes

(Foto) von recht genau 4 mm, davon wird 1 x die Bohrerstärke 1 mm abgezogen, das

ergibt den Lochabstand von 3 mm.

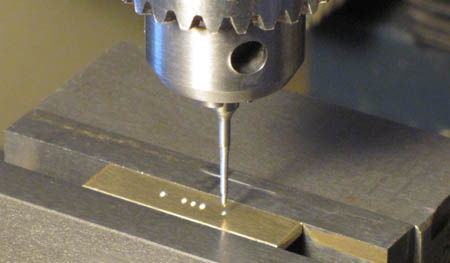

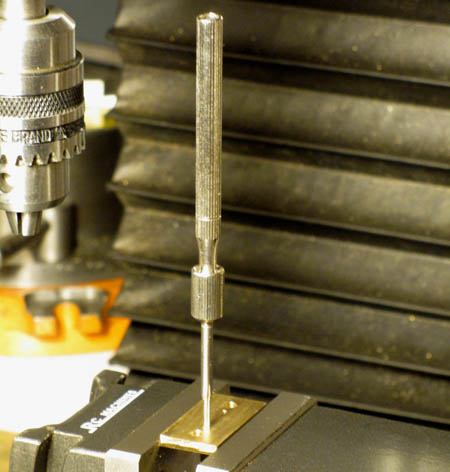

Fertigen einer Bohrschablone per

Koordinaten-Bohren (im Bild das Zentrierbohren), Lochabstände von rechts nach

links: 3,5 - 1,5 - 1,5 und noch einmal 3,5 mm (zusammen 10 mm!).

Fertigen einer Bohrschablone per

Koordinaten-Bohren (im Bild das Zentrierbohren), Lochabstände von rechts nach

links: 3,5 - 1,5 - 1,5 und noch einmal 3,5 mm (zusammen 10 mm!).

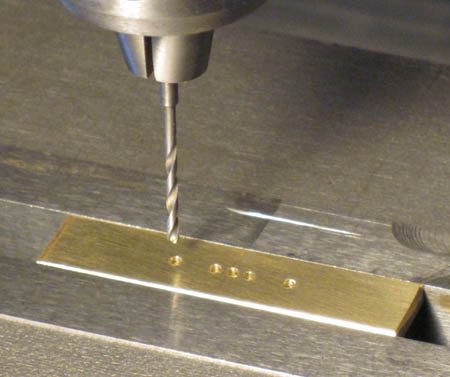

Durchbohren mit 1-mm-Wendelbohrer.

Durchbohren mit 1-mm-Wendelbohrer.

Die Bohrschablone wird mit zwei

1-mm-Bohrerschäften auf die jeweilige Sockelplatte gesteckt und die beiden

äußeren Bohrungen mit einem 1-mm-Zentrierkörner übertragen. Das Übertragen von

Bohrungen mit Zentrierkörnern hat den Vorteil, daß die Bohrungswandungen der

Bohrschablone (besonders bei Messing) nicht beschädigt werden.

Die Bohrschablone wird mit zwei

1-mm-Bohrerschäften auf die jeweilige Sockelplatte gesteckt und die beiden

äußeren Bohrungen mit einem 1-mm-Zentrierkörner übertragen. Das Übertragen von

Bohrungen mit Zentrierkörnern hat den Vorteil, daß die Bohrungswandungen der

Bohrschablone (besonders bei Messing) nicht beschädigt werden.

Das sieht nach Wegnahme der

Bohrschablone so aus. Die beiden Bohrungen werden ebenfalls 1 mm gebohrt und

dann mit einem neutral geschliffenen (Messing!) 2-mm-Bohrer aufgebohrt.

Das sieht nach Wegnahme der

Bohrschablone so aus. Die beiden Bohrungen werden ebenfalls 1 mm gebohrt und

dann mit einem neutral geschliffenen (Messing!) 2-mm-Bohrer aufgebohrt.

Diese beiden 2-mm-Bohrungen werden von

der späteren Unterseite her mit einem 90°-Senker gesenkt - so tief, daß der Kopf

einer M2-Senkkopfschraube deutlich "unter der Fläche liegt". Die Senktiefe

bestimmt der eingestellte Bohrtiefenanschlag der Fräsmaschinen-Bohrpinole, damit

alle Senkungen gleich tief werden. Der Stift links dient dabei als

Verdrehungsschutz, denn ein Spitzsenker kann ganz schön "ruppig" sein.

Diese beiden 2-mm-Bohrungen werden von

der späteren Unterseite her mit einem 90°-Senker gesenkt - so tief, daß der Kopf

einer M2-Senkkopfschraube deutlich "unter der Fläche liegt". Die Senktiefe

bestimmt der eingestellte Bohrtiefenanschlag der Fräsmaschinen-Bohrpinole, damit

alle Senkungen gleich tief werden. Der Stift links dient dabei als

Verdrehungsschutz, denn ein Spitzsenker kann ganz schön "ruppig" sein.

Alle Senkungen sind in den Platten, auch

die mittlere 1-mm-Bohrung wurde übertragen, die Flächen oben und unten noch

einmal leicht überschlichtet.

Alle Senkungen sind in den Platten, auch

die mittlere 1-mm-Bohrung wurde übertragen, die Flächen oben und unten noch

einmal leicht überschlichtet.

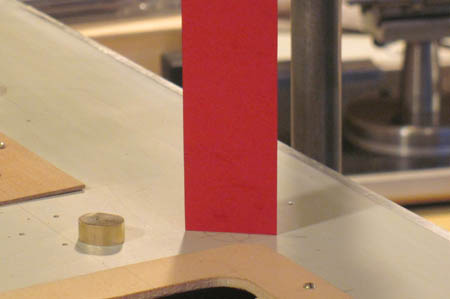

An einen 30 mm breiten Kartonstreifen

habe ich in 1/2°-Schritten, bei 1,5° beginnend, eine schräge Stirn angeschnitten

und mit dieser Stirn auf das Deck in Richtung der oben genannten Pfeile

gestellt. Bei 2,5° stand der Kartonstreifen ausreichend genau senkrecht

(Vergleich mit der im Hintergrund zu sehenden Bohrmaschinensäule). Also wußte

ich: an den Sockeln müssen die Bodenflächen 2,5° schräg gefräst werden, damit

die darauf stehenden Luken gerade stehen...!

An einen 30 mm breiten Kartonstreifen

habe ich in 1/2°-Schritten, bei 1,5° beginnend, eine schräge Stirn angeschnitten

und mit dieser Stirn auf das Deck in Richtung der oben genannten Pfeile

gestellt. Bei 2,5° stand der Kartonstreifen ausreichend genau senkrecht

(Vergleich mit der im Hintergrund zu sehenden Bohrmaschinensäule). Also wußte

ich: an den Sockeln müssen die Bodenflächen 2,5° schräg gefräst werden, damit

die darauf stehenden Luken gerade stehen...!

In einem 2-Achs-Maschinenschraubstock

wurde eine kleine Platte gespannt und bei 0° überfräst. Dann wurden in diese

Platte in 10 mm Abstand (siehe oben) zwei M2-Durchgangsbohrungen gebohrt

(Koordinaten-Bohren!). Die hier auch zu sehenden etwas größeren Bohrungen

stammen noch von einer anderen Arbeit. Im Foto sehen wir das Einbohren eines

Gewinde-Bohrers. Das macht man bei so kleinen Gewinden immer mit einem

Stiftenklöbchen, nie mit einem viel zu gefühllosen Windeisen.

In einem 2-Achs-Maschinenschraubstock

wurde eine kleine Platte gespannt und bei 0° überfräst. Dann wurden in diese

Platte in 10 mm Abstand (siehe oben) zwei M2-Durchgangsbohrungen gebohrt

(Koordinaten-Bohren!). Die hier auch zu sehenden etwas größeren Bohrungen

stammen noch von einer anderen Arbeit. Im Foto sehen wir das Einbohren eines

Gewinde-Bohrers. Das macht man bei so kleinen Gewinden immer mit einem

Stiftenklöbchen, nie mit einem viel zu gefühllosen Windeisen.

Wichtig: auch die M2-Bohrungen müssen so

tief gesenkt werden, daß die Schraubenköpfe sicher "anziehen".

Wichtig: auch die M2-Bohrungen müssen so

tief gesenkt werden, daß die Schraubenköpfe sicher "anziehen".

Die erste Platte ist bei 2,5° schräg

gestellten Schraubstock aufgeschraubt und die Fläche ist fast fertig überfräst.

Der Fräskopf muß noch etwa 0,1 mm tiefer gestellt werden, damit die Bodenfläche

bis ganz nach links "fertig" ist.

Die erste Platte ist bei 2,5° schräg

gestellten Schraubstock aufgeschraubt und die Fläche ist fast fertig überfräst.

Der Fräskopf muß noch etwa 0,1 mm tiefer gestellt werden, damit die Bodenfläche

bis ganz nach links "fertig" ist.

Die Platte habe ich nun auf die

betreffende Decksstelle gelegt, darauf den parallelen Mittelkörper, darauf eine

plangeschliffene Stahlplatte und darauf eine Doppel-Wasserwaage (Baumarkt). So

konnte ich sehen, daß die Querrichtung stimmt, die Längsrichtung jedoch noch

nicht.

Die Platte habe ich nun auf die

betreffende Decksstelle gelegt, darauf den parallelen Mittelkörper, darauf eine

plangeschliffene Stahlplatte und darauf eine Doppel-Wasserwaage (Baumarkt). So

konnte ich sehen, daß die Querrichtung stimmt, die Längsrichtung jedoch noch

nicht.

(Foto anklicken) Hier sehen wir in Tele-Sicht vom

Achterschiff über den Steuerbord-Seitengang. Wir sehen vier Lukensockel mit den

aufgestellten Mittelkörpern und wir sehen, daß die Luken schön genau waagerecht

stehen. Sie haben, bis auf eine, nahezu den gleichen Abstand von MS, also kann

der Winkel von 2,5° am Schwenkschraubstock eingestellt bleiben.

(Foto anklicken) Hier sehen wir in Tele-Sicht vom

Achterschiff über den Steuerbord-Seitengang. Wir sehen vier Lukensockel mit den

aufgestellten Mittelkörpern und wir sehen, daß die Luken schön genau waagerecht

stehen. Sie haben, bis auf eine, nahezu den gleichen Abstand von MS, also kann

der Winkel von 2,5° am Schwenkschraubstock eingestellt bleiben.

Die Mittelkörper werden in

Längsrichtung an der Bodenfläche 1,5° schräg gefräst. Das ist der Winkel, den

man aus dem Generalplan des Schiffes aus der Seitenansicht (Linie Seite Deck)

herausmessen kann. Er ist beim FLETCHER im Mittschiffsbereich über weite

Strecken nahezu gleich.

Die Mittelkörper werden in

Längsrichtung an der Bodenfläche 1,5° schräg gefräst. Das ist der Winkel, den

man aus dem Generalplan des Schiffes aus der Seitenansicht (Linie Seite Deck)

herausmessen kann. Er ist beim FLETCHER im Mittschiffsbereich über weite

Strecken nahezu gleich.

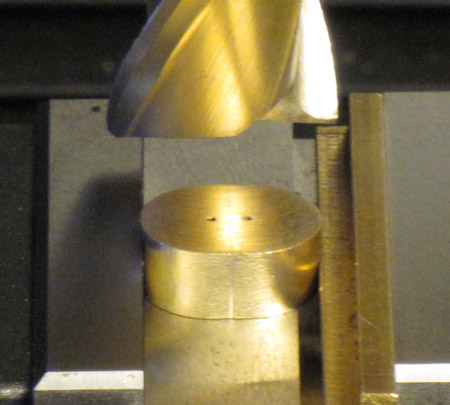

Damit die Sockelplatte mit ihrer

Unterseite sicher nur mit dem Rand auf dem Deck aufliegt, habe ich mit einem

12-mm-Fingerfräser das Zentrum gering freigefräst.

Damit die Sockelplatte mit ihrer

Unterseite sicher nur mit dem Rand auf dem Deck aufliegt, habe ich mit einem

12-mm-Fingerfräser das Zentrum gering freigefräst.

Gleiches auch mit den Mittelkörpern

(rechts). Hier ist der Deckel mit zwei 1-mm-Zentrierstiften schon auf den

Mittelkörper geklebt (Sekundenkleber). Die Zentrierstifte ragen unten nur so

weit heraus, daß sie gerade in die Sockelplatte reichen. Letztere ist hier

bereits auf des Deck geklebt (2-K-Kleber als "Vorklebung" und "Abdichtung" der

Kante mit Sekundenkleber).

Gleiches auch mit den Mittelkörpern

(rechts). Hier ist der Deckel mit zwei 1-mm-Zentrierstiften schon auf den

Mittelkörper geklebt (Sekundenkleber). Die Zentrierstifte ragen unten nur so

weit heraus, daß sie gerade in die Sockelplatte reichen. Letztere ist hier

bereits auf des Deck geklebt (2-K-Kleber als "Vorklebung" und "Abdichtung" der

Kante mit Sekundenkleber).

Die nach oben ausragenden Zentrierstifte

habe ich abgekniffen und die Fläche mit der Feile noch einmal überschlichtet,

damit nichts davon noch zu sehen ist. Die Sockelplatte wird später in

dunkelgrauer Decksfarbe gespritzt und die gesamte Luke hellgrau. Erst danach

wird die Luke mit allem Drum und Dran angeklebt (als Klebehilfe die beiden

Zentrierstifte).

Die nach oben ausragenden Zentrierstifte

habe ich abgekniffen und die Fläche mit der Feile noch einmal überschlichtet,

damit nichts davon noch zu sehen ist. Die Sockelplatte wird später in

dunkelgrauer Decksfarbe gespritzt und die gesamte Luke hellgrau. Erst danach

wird die Luke mit allem Drum und Dran angeklebt (als Klebehilfe die beiden

Zentrierstifte).

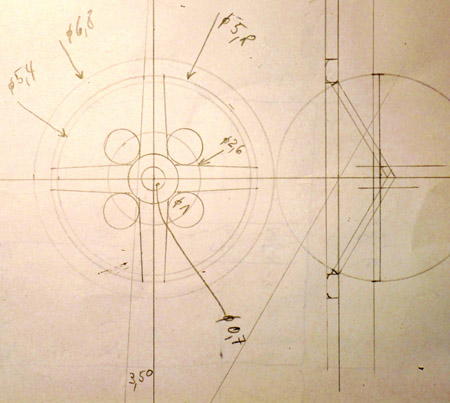

Die Herstellung der Handräder beginnt

mit einer 10:1-Zeichnung. Die "Speichen" sollen, wie beim Original auch, nach

außen konisch sein (2 x 3,5°) und von der Nabe zum Griffring 30° nach oben

gehen!

Die Herstellung der Handräder beginnt

mit einer 10:1-Zeichnung. Die "Speichen" sollen, wie beim Original auch, nach

außen konisch sein (2 x 3,5°) und von der Nabe zum Griffring 30° nach oben

gehen!

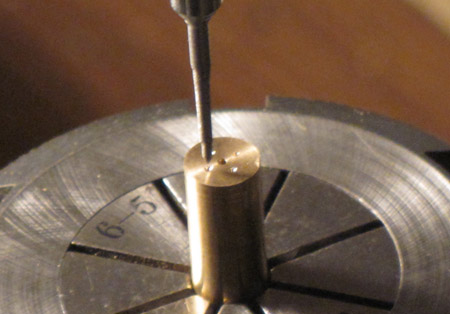

Die Speichen entstehen aus einem

sternförmigen Profil. Ein 6-mm-Rund-Ms-Stab erhält dazu eine mittige 0,7-mm-Bohrung

(20 mm tief). Zuerst wird (im liegenden Rundtisch) vier mal zentriert...

Die Speichen entstehen aus einem

sternförmigen Profil. Ein 6-mm-Rund-Ms-Stab erhält dazu eine mittige 0,7-mm-Bohrung

(20 mm tief). Zuerst wird (im liegenden Rundtisch) vier mal zentriert...

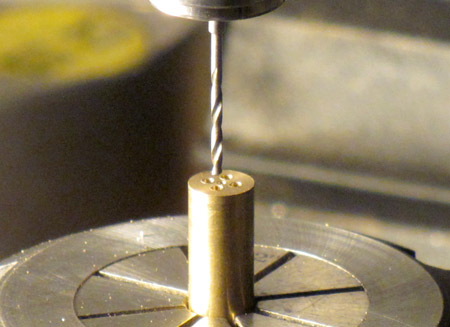

...dann ebenfalls 20 mm tief 1 mm

gebohrt. (Wenn dabei der Bohrer abbricht, hat das nur zwei Gründe: er wurde

nicht oft genug aus der Bohrung gezogen, um die Späne abzukehren und es wurde

bei jedem "Bohrgang" zu tief gebohrt, denn dabei verklemmen die Späne in den

Spannuten)

...dann ebenfalls 20 mm tief 1 mm

gebohrt. (Wenn dabei der Bohrer abbricht, hat das nur zwei Gründe: er wurde

nicht oft genug aus der Bohrung gezogen, um die Späne abzukehren und es wurde

bei jedem "Bohrgang" zu tief gebohrt, denn dabei verklemmen die Späne in den

Spannuten)

(Foto anklicken) Der Rundtisch wird nun "gestellt" und mit

einem Anschlagwinkel wird die Teilachse in X-Richtung ausgerichtet. Bei einer

guten Fräsmaschine liegen die bearbeiteten (!) Seitenflächen exakt in

X-Zugrichtung! Das sollte man einmal mit einem Feintaster ergründen. Ansonsten kann man

auch nach den Tischnuten ausrichten, denn diese sollten auch sehr genau in

X-Richtung liegen und ebenfalls feinbearbeitet sein.

(Foto anklicken) Der Rundtisch wird nun "gestellt" und mit

einem Anschlagwinkel wird die Teilachse in X-Richtung ausgerichtet. Bei einer

guten Fräsmaschine liegen die bearbeiteten (!) Seitenflächen exakt in

X-Zugrichtung! Das sollte man einmal mit einem Feintaster ergründen. Ansonsten kann man

auch nach den Tischnuten ausrichten, denn diese sollten auch sehr genau in

X-Richtung liegen und ebenfalls feinbearbeitet sein.

(Foto anklicken) Der Rundtisch von der anderen Seite.

Festgehalten wird er von zwei selbst gefrästen Spanneisen (1). Damit diese

richtig möglichst nur in der Mitte der Standfläche drücken, müssen

Freistiche (a) an beiden Stufen vorhanden sein. Wer die Rundtische von VERTEX

kennt, wird sehen, daß ich die Knebelgriffe (b) für ein besseres Handling

deutlich verlängert habe. Im selbst gedrehten Zangenfutter (Alu-Grundplatte,

Stahl-Futter) ist das 6-mm-Werkstück (c) schon eingespannt.

(Foto anklicken) Der Rundtisch von der anderen Seite.

Festgehalten wird er von zwei selbst gefrästen Spanneisen (1). Damit diese

richtig möglichst nur in der Mitte der Standfläche drücken, müssen

Freistiche (a) an beiden Stufen vorhanden sein. Wer die Rundtische von VERTEX

kennt, wird sehen, daß ich die Knebelgriffe (b) für ein besseres Handling

deutlich verlängert habe. Im selbst gedrehten Zangenfutter (Alu-Grundplatte,

Stahl-Futter) ist das 6-mm-Werkstück (c) schon eingespannt.

Bei 0°-Stellung des Rundtischs wird das

Messingstück mit den vier Bohrungen so gedreht (und dann erst gespannt), daß

zwei recht genau waagerecht liegen. Weil man das kaum messen kann, habe ich ein

Profilstück auf zwei eingesteckte 1-mm-Bohrerschäfte gelegt.

Bei 0°-Stellung des Rundtischs wird das

Messingstück mit den vier Bohrungen so gedreht (und dann erst gespannt), daß

zwei recht genau waagerecht liegen. Weil man das kaum messen kann, habe ich ein

Profilstück auf zwei eingesteckte 1-mm-Bohrerschäfte gelegt.

Hier wird das Sternprofil gefräst. Die

vier rechten Flächen (a) sind schon fertig (bei 0°-, 90°-, 180°- und

270°-Verstellung plus jeweils 3,5°!). Im Bild beginnt der Fingerfräser die

gegenüberliegenden Flächen zu fräsen (z.B. 0°-Verstellung minus 3,5° usw.).

Hier wird das Sternprofil gefräst. Die

vier rechten Flächen (a) sind schon fertig (bei 0°-, 90°-, 180°- und

270°-Verstellung plus jeweils 3,5°!). Im Bild beginnt der Fingerfräser die

gegenüberliegenden Flächen zu fräsen (z.B. 0°-Verstellung minus 3,5° usw.).

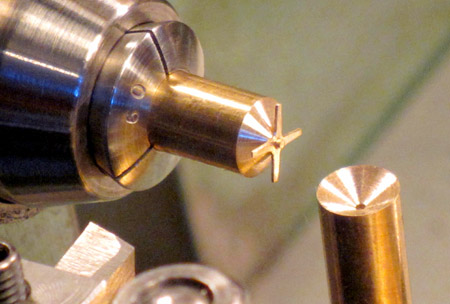

Das Sternprofil ist fertig. Schön, die

so entstandenen Innenrundungen! Ohne die Rundung zu "bohren" würde man das

Profil auch gut mit einem 1-mm-Radius-Fräser fräsen.

Das Sternprofil ist fertig. Schön, die

so entstandenen Innenrundungen! Ohne die Rundung zu "bohren" würde man das

Profil auch gut mit einem 1-mm-Radius-Fräser fräsen.

Damit die heute allgemein üblichen,

völlig unsinnigen Druckspannzangen (die ER-Typen) überhaupt richtig rundlaufend

spannen, muß der Spannzapfen so lang wie die Zange selbst sein!

Damit die heute allgemein üblichen,

völlig unsinnigen Druckspannzangen (die ER-Typen) überhaupt richtig rundlaufend

spannen, muß der Spannzapfen so lang wie die Zange selbst sein!

Die vom Profil abgesägten 0,3 mm dicken

"Sterne", bereits entgratet (eine (Hand-)Arbeit für Sträflinge).

Die vom Profil abgesägten 0,3 mm dicken

"Sterne", bereits entgratet (eine (Hand-)Arbeit für Sträflinge).

Für das 30°-Schrägprägen der Speichen

habe ich Stempel und Matritze gedreht. Der Stempel hat einen kurzen

0,7-mm-Zapfen, damit der Stern beim Prägen nicht verrutschen kann.

Für das 30°-Schrägprägen der Speichen

habe ich Stempel und Matritze gedreht. Der Stempel hat einen kurzen

0,7-mm-Zapfen, damit der Stern beim Prägen nicht verrutschen kann.

Zuvor habe ich die kleinen Sterne

allerdings ausgeglüht.

Zuvor habe ich die kleinen Sterne

allerdings ausgeglüht.

Gedrückt habe ich die nun butterweichen

kleinen Teile im Uhrmacherdrehstuhl.

Gedrückt habe ich die nun butterweichen

kleinen Teile im Uhrmacherdrehstuhl.

Alle sind um den gleichen Winkel

gebogen. Für das nun folgende Drehen der Griffringe, kann man nun "über Eck" die

tatsächlichen Breiten der Sterne messen.

Alle sind um den gleichen Winkel

gebogen. Für das nun folgende Drehen der Griffringe, kann man nun "über Eck" die

tatsächlichen Breiten der Sterne messen.

Restteile vom Schlagzahnfräsen habe ich

für das Drehen der Griffringe verwendet. Rechts-vorn liegt ein Stern. Er paßt

genau in die angedrehten Rohrstücke.

Restteile vom Schlagzahnfräsen habe ich

für das Drehen der Griffringe verwendet. Rechts-vorn liegt ein Stern. Er paßt

genau in die angedrehten Rohrstücke.

Die Rohrstücke werden für die

Griffringe mit einem schmalen (0,8 breit) Stechstahl auf 0,4 mm Breite zuerst

nur angestochen. Mit einem scharfen Dreikantschaber werden die beiden etwas

größeren Rundungen an der Planseite sehr vorsichtig "angedrechselt"; danach auch eine kleinere

Rundung an der Nutseite außen. Dann wird ganz abgestochen. Die Ringe sehen dann

so aus, wie hier auf den Foto. Sie haben vom Anstechen noch einen Rest (a) an

der Rückseite. Fast ohne dem geht es auch, wenn man die Hauptschneide vom

Stechstahl leicht schräg schleift. Das wollte ich aber nicht tun.

Die Rohrstücke werden für die

Griffringe mit einem schmalen (0,8 breit) Stechstahl auf 0,4 mm Breite zuerst

nur angestochen. Mit einem scharfen Dreikantschaber werden die beiden etwas

größeren Rundungen an der Planseite sehr vorsichtig "angedrechselt"; danach auch eine kleinere

Rundung an der Nutseite außen. Dann wird ganz abgestochen. Die Ringe sehen dann

so aus, wie hier auf den Foto. Sie haben vom Anstechen noch einen Rest (a) an

der Rückseite. Fast ohne dem geht es auch, wenn man die Hauptschneide vom

Stechstahl leicht schräg schleift. Das wollte ich aber nicht tun.

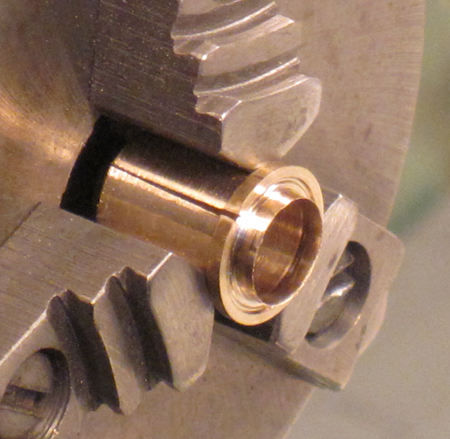

Ich habe die Ringe dann

nacheinander in einer ausgedrehten und geschlitzten (!) Klemmbuchse gespannt,

konnte so den Abstechrest abdrehen und die innere (auch kleinere) Rundung auch

hier andrechseln.

Ich habe die Ringe dann

nacheinander in einer ausgedrehten und geschlitzten (!) Klemmbuchse gespannt,

konnte so den Abstechrest abdrehen und die innere (auch kleinere) Rundung auch

hier andrechseln.

Fertig sehen die Griffringe so aus. Sie

sind nur 0,4 mm dick.

Fertig sehen die Griffringe so aus. Sie

sind nur 0,4 mm dick.

An ein Pertinax-Stück wurde ein Zapfen

angedreht, welcher den Innendurchmesser der Ringe hat und vorerst 0,5 mm lang

ist, damit man den Durchmesser überhaupt messen kann. Die Ringe sollen spielfrei

darauf passen. Danach wird der Zapfen auf eine "Länge" von nur 0,2 mm abgedreht

(Foto!).

An ein Pertinax-Stück wurde ein Zapfen

angedreht, welcher den Innendurchmesser der Ringe hat und vorerst 0,5 mm lang

ist, damit man den Durchmesser überhaupt messen kann. Die Ringe sollen spielfrei

darauf passen. Danach wird der Zapfen auf eine "Länge" von nur 0,2 mm abgedreht

(Foto!).

Darauf wird der Ring mit der Unterseite

nach oben "gesteckt" und dahinein ein geprägter "Stern".

Darauf wird der Ring mit der Unterseite

nach oben "gesteckt" und dahinein ein geprägter "Stern".

Er wird angelötet. Im Foto sieht man,

daß dabei recht viel überschüssiges Lötzinn am Teil ist. Ich löte hier mit einem

20-Watt-Lötkolben mit sehr feiner Spitze. Sehr wichtig ist bei jedem Lötkolben,

wie weit die Cu-Spitze aus dem Heizkörper herausragt. Ragt sie zu weit

heraus, wird die Spitze nicht heiß genug. Ist die Ausraglänge zu kurz, verbrennt

ständig das Lötzinn an der Spitze. Lesen Sie zum richtigen Löten mein Heft "Modellbautechniken".

Er wird angelötet. Im Foto sieht man,

daß dabei recht viel überschüssiges Lötzinn am Teil ist. Ich löte hier mit einem

20-Watt-Lötkolben mit sehr feiner Spitze. Sehr wichtig ist bei jedem Lötkolben,

wie weit die Cu-Spitze aus dem Heizkörper herausragt. Ragt sie zu weit

heraus, wird die Spitze nicht heiß genug. Ist die Ausraglänge zu kurz, verbrennt

ständig das Lötzinn an der Spitze. Lesen Sie zum richtigen Löten mein Heft "Modellbautechniken".

Noch auf dem Pertinax-Stück wird das

Lötzinn mit einem scharfen Dreikantschaber "abgeschnitzt"...

Noch auf dem Pertinax-Stück wird das

Lötzinn mit einem scharfen Dreikantschaber "abgeschnitzt"...

...und der Rest mit der Drahtbürste

abgeputzt. Sauber und fertig sind die Teile nur, wenn kein überschüssiges

Lötzinn zu sehen ist! Fliegen heißt Landen, sagen die Piloten und Löten heißt

Verputzen der Lötstellen, sage ich.

...und der Rest mit der Drahtbürste

abgeputzt. Sauber und fertig sind die Teile nur, wenn kein überschüssiges

Lötzinn zu sehen ist! Fliegen heißt Landen, sagen die Piloten und Löten heißt

Verputzen der Lötstellen, sage ich.

Die Matritze vom Prägen ist die ideale

Aufnahme, um das fertige Handrad auch an der Oberseite mit der Drahtbürste zu

säubern und zu glätten.

Die Matritze vom Prägen ist die ideale

Aufnahme, um das fertige Handrad auch an der Oberseite mit der Drahtbürste zu

säubern und zu glätten.

(Foto anklicken) Wo, meine lieben Modellbau-Kollegen,

bekommt man so schöne geätzte Handräder her? Ich würde niemals solchen Schruz

an meine Modelle anbauen. Okay, wenn man sich garnicht anders zu helfen weiß, muß

man halt Ätzteile nehmen. Versuchen Sie es ebenfalls einmal so, es ist

nicht zu schwierig. Mein Tip: zuerst drei Nummern größer für den Anfang. Und was

man drei Nummern größer fertigbringt, das gelingt danach auch wesentlich kleiner.

(Foto anklicken) Wo, meine lieben Modellbau-Kollegen,

bekommt man so schöne geätzte Handräder her? Ich würde niemals solchen Schruz

an meine Modelle anbauen. Okay, wenn man sich garnicht anders zu helfen weiß, muß

man halt Ätzteile nehmen. Versuchen Sie es ebenfalls einmal so, es ist

nicht zu schwierig. Mein Tip: zuerst drei Nummern größer für den Anfang. Und was

man drei Nummern größer fertigbringt, das gelingt danach auch wesentlich kleiner.

Weiter geht es im Teil 2 dieses Fotoreports.

![]()