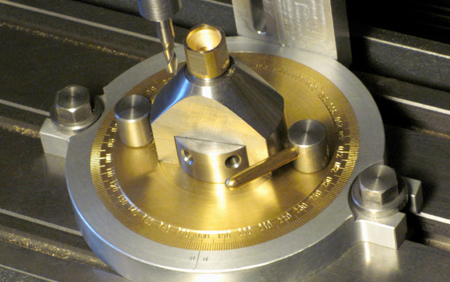

Im Senkerecht-Teilgerät wird ein

becherartiges Werkstück gespannt...

Im Senkerecht-Teilgerät wird ein

becherartiges Werkstück gespannt...Neun Mannlöcher

nine manholes

Das ist die Fortsetzung vom Teil 1 dieses Fotoreports.

Im Senkerecht-Teilgerät wird ein

becherartiges Werkstück gespannt...

Im Senkerecht-Teilgerät wird ein

becherartiges Werkstück gespannt...

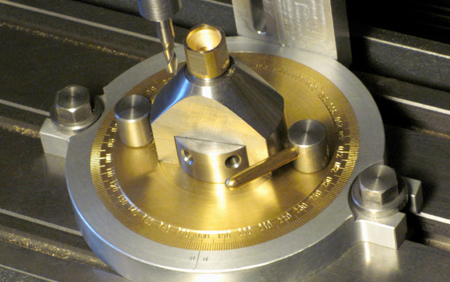

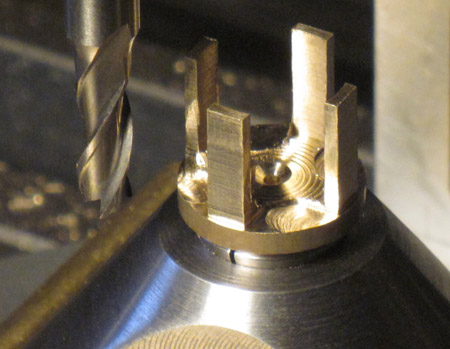

...und an dieses zuerst vier

"Schlüsselflächen" angefräst. Der Innendurchmesser von 12 mm entspricht in etwa

dem Außendurchmesser der Luken-Mittelstücke (12,2).

...und an dieses zuerst vier

"Schlüsselflächen" angefräst. Der Innendurchmesser von 12 mm entspricht in etwa

dem Außendurchmesser der Luken-Mittelstücke (12,2).

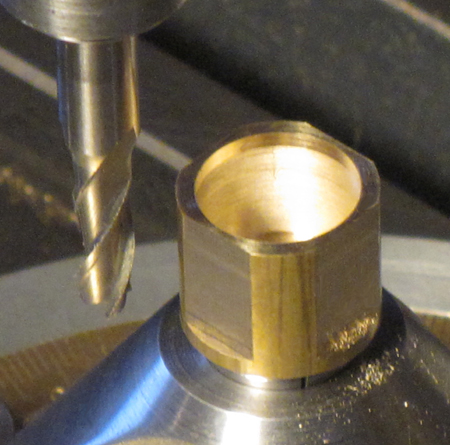

Dann werden in Stufen tiefergehend vier

"Stäbe" angefräst. Jeder Arbeitsgang nach (notierten!) Skalenwerten und auf

jeweils 90° Umschlag.

Dann werden in Stufen tiefergehend vier

"Stäbe" angefräst. Jeder Arbeitsgang nach (notierten!) Skalenwerten und auf

jeweils 90° Umschlag.

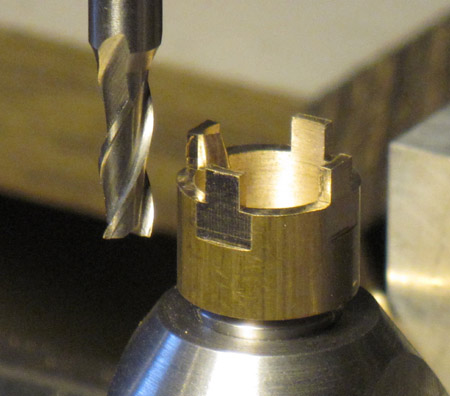

Hier sind sie fertig. Die Längskanten

dieser Stäbe kann man sogleich mit einem Dreikantschaber leicht entgraten.

Hier sind sie fertig. Die Längskanten

dieser Stäbe kann man sogleich mit einem Dreikantschaber leicht entgraten.

Für die benötigte Anzahl von Teilen

mußte ich acht Stäbe an zwei "Bechern" vorbereiten. Beim linken Teil war mir

einer abgebrochen, weil ich versucht hatte, die Einschnitten gleich in voller

Tiefe einzufräsen... Ich mache auch nicht immer alles richtig - aber meistens!

Für die benötigte Anzahl von Teilen

mußte ich acht Stäbe an zwei "Bechern" vorbereiten. Beim linken Teil war mir

einer abgebrochen, weil ich versucht hatte, die Einschnitten gleich in voller

Tiefe einzufräsen... Ich mache auch nicht immer alles richtig - aber meistens!

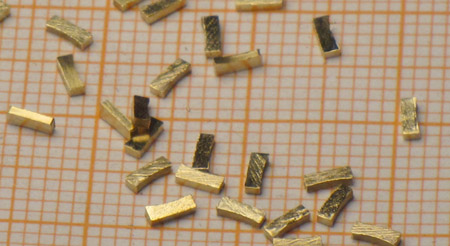

Von den Stäben habe ich zahlreiche

"Steine", 0,4 mm dick, abgesägt. Diese wurden anschließend wegen ihrer

Winzigkeit in meiner Entgratungstrommel entgratet. Aber: Früher habe ich immer

Stahlkugeln aus alten Kugellagern in die mit Schmirgelleinen ausgekleidete

Trommel zu den Teilen gegeben. Das war sehr uneffektiv - stundenlanges Trommeln!

Ich habe mir nun von 5x5-mm-Silberstahl (Vierkant-Silberstahl gibt es

neuerdings!) 5 mm lange Würfel abgestochen, diese gehärtet, nicht angelassen.

Die scharfen Kanten dieser Würfel (etwa 40 Stück) entgraten viel schneller!

Von den Stäben habe ich zahlreiche

"Steine", 0,4 mm dick, abgesägt. Diese wurden anschließend wegen ihrer

Winzigkeit in meiner Entgratungstrommel entgratet. Aber: Früher habe ich immer

Stahlkugeln aus alten Kugellagern in die mit Schmirgelleinen ausgekleidete

Trommel zu den Teilen gegeben. Das war sehr uneffektiv - stundenlanges Trommeln!

Ich habe mir nun von 5x5-mm-Silberstahl (Vierkant-Silberstahl gibt es

neuerdings!) 5 mm lange Würfel abgestochen, diese gehärtet, nicht angelassen.

Die scharfen Kanten dieser Würfel (etwa 40 Stück) entgraten viel schneller!

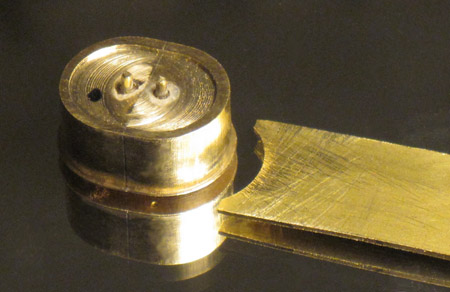

Das sind die Luken mit ovalem

Querschnitt, die Naben für die Handräder und die zugehörigen Griffe. Bei der

linken Luke ist beides bereits eingeklebt.

Das sind die Luken mit ovalem

Querschnitt, die Naben für die Handräder und die zugehörigen Griffe. Bei der

linken Luke ist beides bereits eingeklebt.

An einen 0,5 mm dicken Ms-Blechstreifen

wurde mit einem 12-mm-Fingerfräser eine Rundung angestochen.

An einen 0,5 mm dicken Ms-Blechstreifen

wurde mit einem 12-mm-Fingerfräser eine Rundung angestochen.

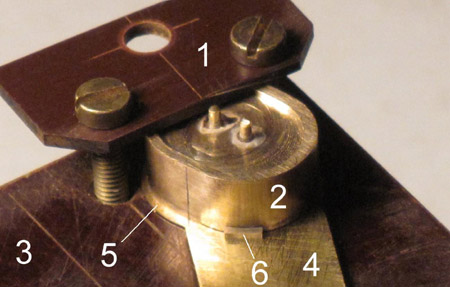

(Manne, das war das Foto, bei

welchem wir uns am Telefon unterhalten haben!)

Eine Klemmbrücke (1) drückt den auf dem Deckel liegenden Luken-Mittelkörper (2)

unverrückbar gegen eine Pertinax-Platte (3). Der Ms-Blechstreifen (4) wird mit

der Rundungsseite auf den Rand (5) vom Deckel gelegt und ebenfalls festgehalten.

So kann einer der oben gefertigten Steine (6) mit der Spitze einer Reißnadel

gegen den (2) geschoben und ein winziger Tropfen Sekundenkleber als "Vorklebung"

oben an die Kante gegeben werden. Wenn der (4) dann weggezogen ist, wird rundum

Sekundenkleber an den Stein gegeben. Durch die Blechstärke von 0,5 mm ergibt

sich von selbst ein stets gleicher Abstand Stein zu Deckel.

(Manne, das war das Foto, bei

welchem wir uns am Telefon unterhalten haben!)

Eine Klemmbrücke (1) drückt den auf dem Deckel liegenden Luken-Mittelkörper (2)

unverrückbar gegen eine Pertinax-Platte (3). Der Ms-Blechstreifen (4) wird mit

der Rundungsseite auf den Rand (5) vom Deckel gelegt und ebenfalls festgehalten.

So kann einer der oben gefertigten Steine (6) mit der Spitze einer Reißnadel

gegen den (2) geschoben und ein winziger Tropfen Sekundenkleber als "Vorklebung"

oben an die Kante gegeben werden. Wenn der (4) dann weggezogen ist, wird rundum

Sekundenkleber an den Stein gegeben. Durch die Blechstärke von 0,5 mm ergibt

sich von selbst ein stets gleicher Abstand Stein zu Deckel.

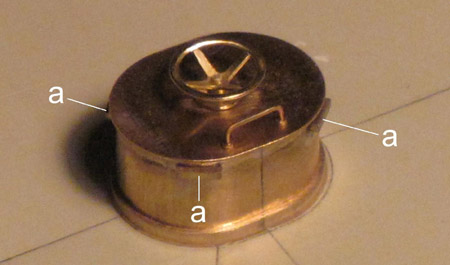

Hier erkennt man drei der vier Steine

(a) an einer hohen...

Hier erkennt man drei der vier Steine

(a) an einer hohen...

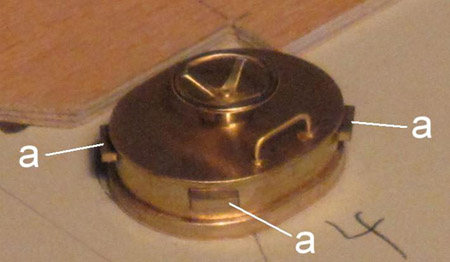

...und hier an einer flachen Luke. Die

Griffe und Handräder sind ebenfalls schon montiert.

...und hier an einer flachen Luke. Die

Griffe und Handräder sind ebenfalls schon montiert.

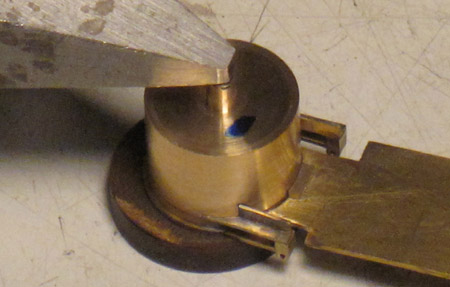

(Foto anklicken) Ich habe am Modell auch etliche Luken mit

rundem Querschnitt. Über diese haben wir noch nicht gesprochen. Als ich nun

heute auch hier je nur drei (!) Steine anzukleben hatte, waren allerdings Griffe

und Handräder bei diesen schon dran. Das Foto zeigt die Monatgehilfe für das

Ankleben der Steine. Ein Spanneisen von meiner Fräsmaschine (1) drückt, etwas

belastet, auf den Zentrierzapfen der Luke (2). Damit diese nicht auf dem

"zerbrechlichen" Handrad aufliegt, mußte ich einen Plastering (3) untergelegen.

Das Blech mit der Rundung (4) wird wieder auf den Rand gelegt und so kann der

Stein (5)(im Bild schlecht sichtbar) geheftet werden.

(Foto anklicken) Ich habe am Modell auch etliche Luken mit

rundem Querschnitt. Über diese haben wir noch nicht gesprochen. Als ich nun

heute auch hier je nur drei (!) Steine anzukleben hatte, waren allerdings Griffe

und Handräder bei diesen schon dran. Das Foto zeigt die Monatgehilfe für das

Ankleben der Steine. Ein Spanneisen von meiner Fräsmaschine (1) drückt, etwas

belastet, auf den Zentrierzapfen der Luke (2). Damit diese nicht auf dem

"zerbrechlichen" Handrad aufliegt, mußte ich einen Plastering (3) untergelegen.

Das Blech mit der Rundung (4) wird wieder auf den Rand gelegt und so kann der

Stein (5)(im Bild schlecht sichtbar) geheftet werden.

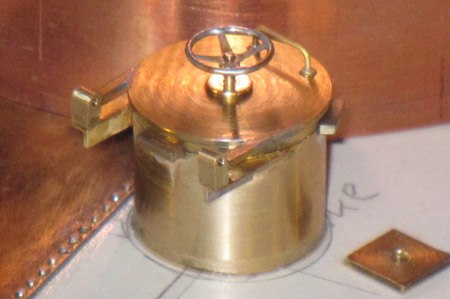

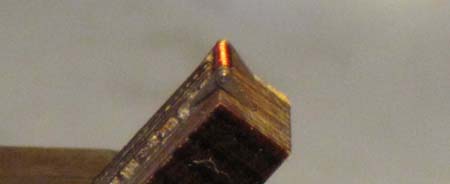

In der Nahaufnahme erkennt man den Stein

gut. Das sind übrigens innen offene Kammern, in welche die drei oder vier Riegel

des Lukenverschlusses, bewegt vom Handrad und einem Hebelsystem, eingreifen.

In der Nahaufnahme erkennt man den Stein

gut. Das sind übrigens innen offene Kammern, in welche die drei oder vier Riegel

des Lukenverschlusses, bewegt vom Handrad und einem Hebelsystem, eingreifen.

An dieser runden Luke fehlen noch die

kleinen Bolzen für die beiden Scharniere.

An dieser runden Luke fehlen noch die

kleinen Bolzen für die beiden Scharniere.

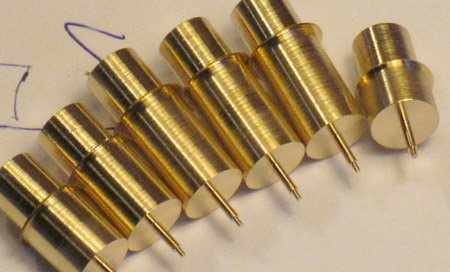

Nun befasse ich mich mit den

Scharnieren für die ovalen Luken. Es beginnt wieder mit einfachen Drehteilen:

Zapfen-Durchmesser 0,6 x 1 mm lang, daran ein Zapfen Durchmesser 1 x 3,5 mm

lang, das große Stück Durchmesser 7 mm.

Nun befasse ich mich mit den

Scharnieren für die ovalen Luken. Es beginnt wieder mit einfachen Drehteilen:

Zapfen-Durchmesser 0,6 x 1 mm lang, daran ein Zapfen Durchmesser 1 x 3,5 mm

lang, das große Stück Durchmesser 7 mm.

(Foto

anklicken) Das 7-mm-Stück wird zu einem Profil mit konischem Querschnitt

(15° schräg) gefräst. Rechts steht ein Profilstück nur mit einer 0,6-mm-Bohrung.

Das wird für weitere Teile so benötigt. Die Rundung am Profilstück hat 1,2 mm

"Durchmesser".

(Foto

anklicken) Das 7-mm-Stück wird zu einem Profil mit konischem Querschnitt

(15° schräg) gefräst. Rechts steht ein Profilstück nur mit einer 0,6-mm-Bohrung.

Das wird für weitere Teile so benötigt. Die Rundung am Profilstück hat 1,2 mm

"Durchmesser".

Die Zapfen werden mit einen 1,2 mm

langen Stück vom Profil abgesägt.

Die Zapfen werden mit einen 1,2 mm

langen Stück vom Profil abgesägt.

Ich habe sieben Teile abgesägt; sechs

werden eigentlich nur benötigt. Die Reste der Profile erhalten mittige

0,6-mm-Bohrungen (rechts-oben).

Ich habe sieben Teile abgesägt; sechs

werden eigentlich nur benötigt. Die Reste der Profile erhalten mittige

0,6-mm-Bohrungen (rechts-oben).

Spannung der kleinen "Fahnen" in der

1-mm-Spannzange. Die 1,2 mm langen Profile werden durch Plandrehen auf 1 mm

Länge gekürzt und ein Zapfen Durchmesser 0,6 x 0,7 mm lang angedreht. Letzteres

geschieht auch vorsichtig per Plandrehen in nur 0,1-mm-Schritten, damit sich das

Reststück vom Profil, das nur noch 0,3 mm dick ist, nicht einen winzigen Betrag

zur Zange hin verbiegt. Das wird mit Sicherheit passieren, wenn der

HSS-Drehstahl nicht richtig scharf ist!

Spannung der kleinen "Fahnen" in der

1-mm-Spannzange. Die 1,2 mm langen Profile werden durch Plandrehen auf 1 mm

Länge gekürzt und ein Zapfen Durchmesser 0,6 x 0,7 mm lang angedreht. Letzteres

geschieht auch vorsichtig per Plandrehen in nur 0,1-mm-Schritten, damit sich das

Reststück vom Profil, das nur noch 0,3 mm dick ist, nicht einen winzigen Betrag

zur Zange hin verbiegt. Das wird mit Sicherheit passieren, wenn der

HSS-Drehstahl nicht richtig scharf ist!

Nach dem Vorgang sehen die

Scharnierteile nun so aus - Winzlinge, die aber bei sorgfältiger Arbeit gut zu

machen sind.

Nach dem Vorgang sehen die

Scharnierteile nun so aus - Winzlinge, die aber bei sorgfältiger Arbeit gut zu

machen sind.

Die Reste vom Profil-Schlagen werden...

Die Reste vom Profil-Schlagen werden...

![]() (Foto

anklicken)...zu 0,3 mm dicken

Teilen abgesägt. Die Teile sind hier bereits entgratet (getrommelt).

(Foto

anklicken)...zu 0,3 mm dicken

Teilen abgesägt. Die Teile sind hier bereits entgratet (getrommelt).

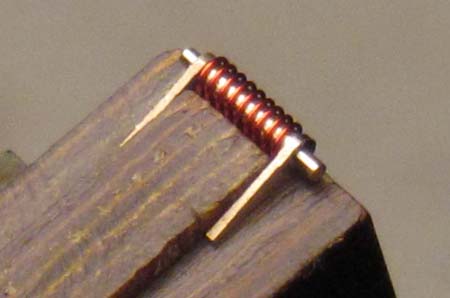

(Foto

anklicken) Auf die Scharnierachsen will ich kleine Federn stecken, wie

man das oft bei derartigen Lukendeckeln sieht. 0,15-mm-Cu-Lackdraht von einer

Spule habe ich dicht an dicht um einen 1-mm-Bohrerschaft gewickelt (Mitte),

heruntergezogen und soweit auseinandergezogen, daß dies wie eine Druckfeder

aussieht (oben). Unten sieht man, wie die Teile zusammengehören.

(Foto

anklicken) Auf die Scharnierachsen will ich kleine Federn stecken, wie

man das oft bei derartigen Lukendeckeln sieht. 0,15-mm-Cu-Lackdraht von einer

Spule habe ich dicht an dicht um einen 1-mm-Bohrerschaft gewickelt (Mitte),

heruntergezogen und soweit auseinandergezogen, daß dies wie eine Druckfeder

aussieht (oben). Unten sieht man, wie die Teile zusammengehören.

Das mittlere lange Stück der

Scharnierachse ist 3,5 mm lang. An ein Materialstück habe ich einen Riegel mit

eben dieser Breite und 1 mm hoch angefräst. Im Bild sieht man, wie unsere Teile

für eine schöne rechtwinklige und ebene Lage angelegt werden. Mit einer Pinzette

halte ich die Teile so fest und gebe an die Verbindungsstelle mit dem losen

"Keil" einen Tropfen Sekundenkleber (mit einem 0,2-mm-Drahtstück!).

Das mittlere lange Stück der

Scharnierachse ist 3,5 mm lang. An ein Materialstück habe ich einen Riegel mit

eben dieser Breite und 1 mm hoch angefräst. Im Bild sieht man, wie unsere Teile

für eine schöne rechtwinklige und ebene Lage angelegt werden. Mit einer Pinzette

halte ich die Teile so fest und gebe an die Verbindungsstelle mit dem losen

"Keil" einen Tropfen Sekundenkleber (mit einem 0,2-mm-Drahtstück!).

Auch hier wieder: für sechs Luken

benötige ich eigentlich sechs Scharniere, ich mache lieber eines mehr!

Auch hier wieder: für sechs Luken

benötige ich eigentlich sechs Scharniere, ich mache lieber eines mehr!

Für das Ankleben der beiden weiteren

"Keile" habe ich den eben benutzten Pertinax-Riegel noch einmal überstirnt und

etwa 45° Schräg im Schraubstock gespannt. Mir ist leider kein besseres Foto

gelungen...

Für das Ankleben der beiden weiteren

"Keile" habe ich den eben benutzten Pertinax-Riegel noch einmal überstirnt und

etwa 45° Schräg im Schraubstock gespannt. Mir ist leider kein besseres Foto

gelungen...

Die Scharniere sind fertig für die

Montage an den Luken.

Die Scharniere sind fertig für die

Montage an den Luken.

Die Luken sind insgesamt zum

Spritzen fertig. Die Scharnierbänder sitzen am Mittelkörper auf "Fundamenten" 5

x 2,5 x 0,7 mm, welche zuerst angeklebt wurden.

Die Luken sind insgesamt zum

Spritzen fertig. Die Scharnierbänder sitzen am Mittelkörper auf "Fundamenten" 5

x 2,5 x 0,7 mm, welche zuerst angeklebt wurden.

078

![]()