(Bild anklicken, die Waffenstände

noch ohne Farbe)

(Bild anklicken, die Waffenstände

noch ohne Farbe)Sieben Munitionskisten

seven boxes of ammunition

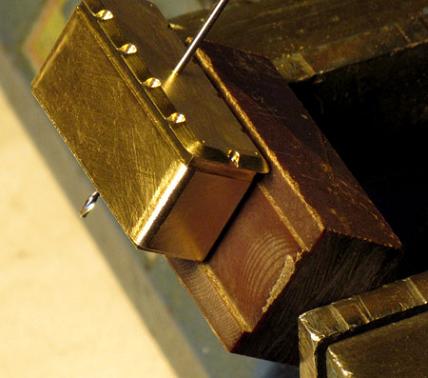

An Bord des Zerstörers USS CASSIN YOUNG sind für die sieben 20-mm-Flak OERLIKON Mk10 mit Zielgerät Mk14 sieben gepanzerte Munitionskisten an Deck, jeweils neben den Waffenständen aufgestellt. Auch diese Kisten habe ich wieder, wie schon die Kisten für die Pyro-Mittel, aus Messing hergestellt. Hier erstmal ein Bild von den Waffen, die ich schon gebaut habe (noch ohne Farbe):

(Bild anklicken, die Waffenstände

noch ohne Farbe)

(Bild anklicken, die Waffenstände

noch ohne Farbe)

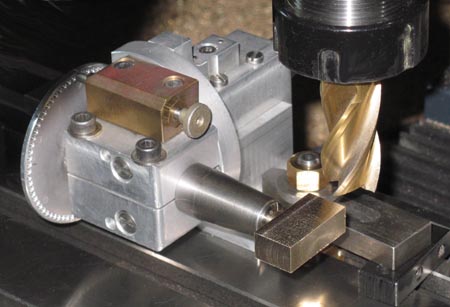

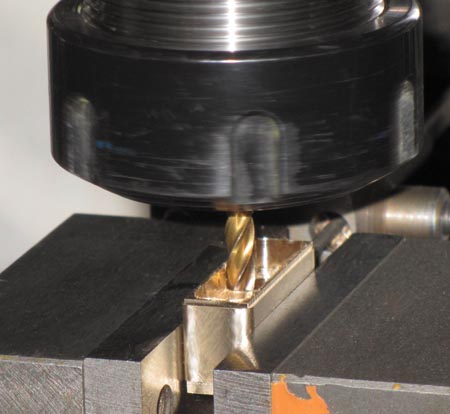

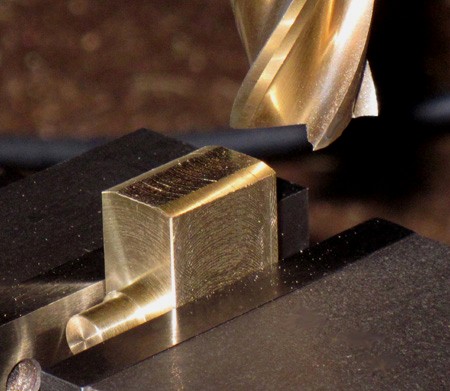

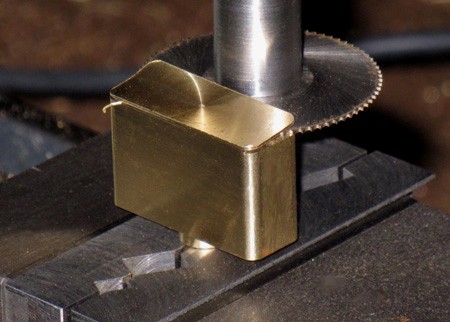

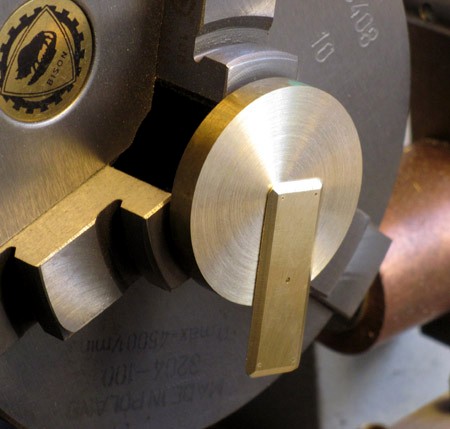

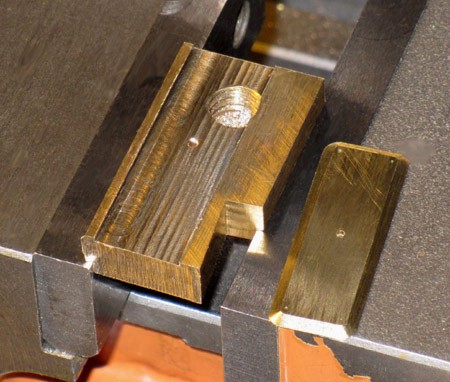

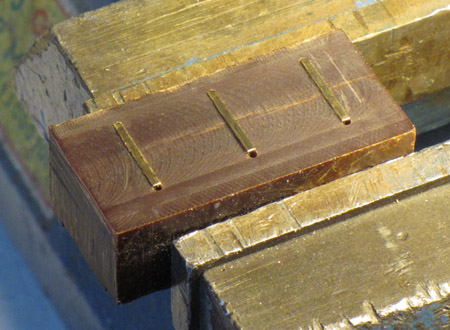

Auch hier beginnt, wie so oft, alles mit

acht (zur Sicherheit mache ich eine Kiste mehr) Drehteilen, Durchmesser 32 mm,

mit 6 x 6 mm Spannzapfen. Die Planflächen erhalten 1-mm-Bohrungen für den

späteren Zentrierstift (nur etwa 3 mm tief).

Auch hier beginnt, wie so oft, alles mit

acht (zur Sicherheit mache ich eine Kiste mehr) Drehteilen, Durchmesser 32 mm,

mit 6 x 6 mm Spannzapfen. Die Planflächen erhalten 1-mm-Bohrungen für den

späteren Zentrierstift (nur etwa 3 mm tief).

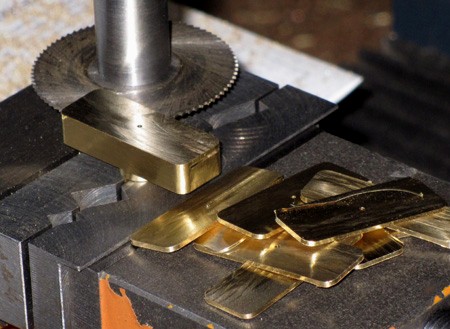

Die Körper werden mit 1 mm Aufmaß

vorgefräst.

Die Körper werden mit 1 mm Aufmaß

vorgefräst.

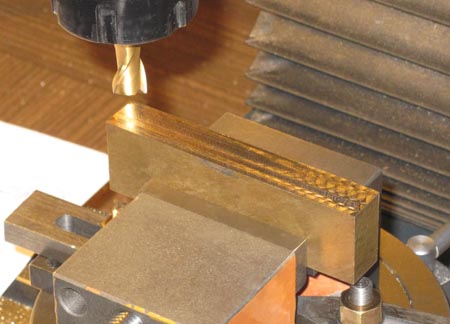

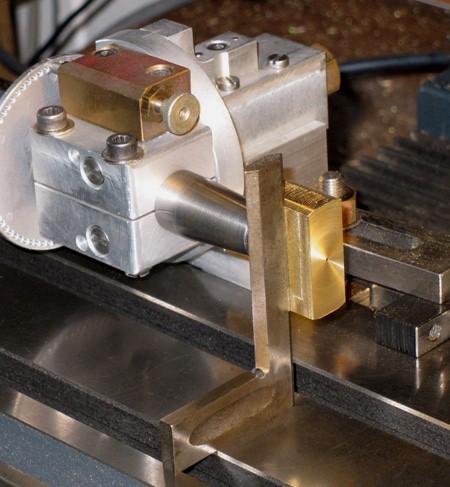

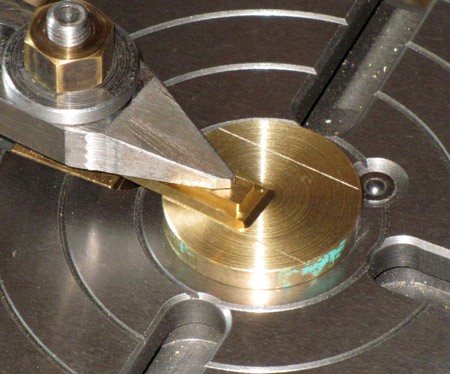

Im Waagerecht-Teilgerät werden sie zu

Prismen 30 x 10 mm gefräst und dabei sitzt zwangsläufig die 1-mm-Bohrung exakt

in der Mitte (auf dem Foto ist die kleine Bohrung nicht zu sehen). Alle je vier

Flächen wurden etwas mühselig mit einer Schlichtfeile geglättet. Es besteht

sonst die Gefahr, daß man die Frässpuren nach der Spritzlackierung sieht.

Im Waagerecht-Teilgerät werden sie zu

Prismen 30 x 10 mm gefräst und dabei sitzt zwangsläufig die 1-mm-Bohrung exakt

in der Mitte (auf dem Foto ist die kleine Bohrung nicht zu sehen). Alle je vier

Flächen wurden etwas mühselig mit einer Schlichtfeile geglättet. Es besteht

sonst die Gefahr, daß man die Frässpuren nach der Spritzlackierung sieht.

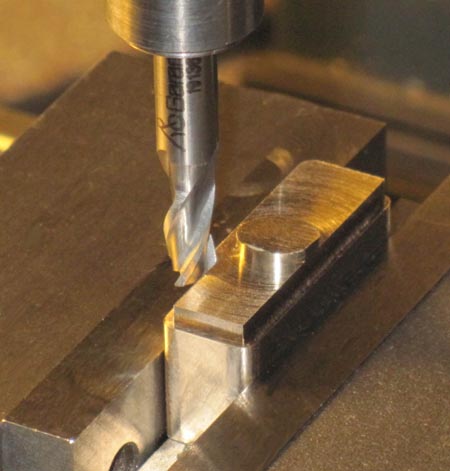

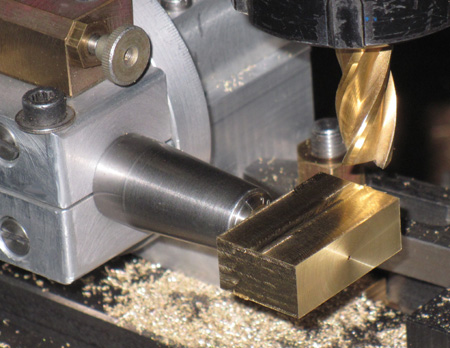

Nachdem die Spannzapfen abgesägt wurden,

wurden die senkrechten Kanten der Kisten mit einem Eigenbau-Abrundfräser Radius

1,5 mm (gehärteter Silberstahl) gerundet. Die Kante, welche gerundet werden

soll, muß dabei an der festen Schraubstockbacke anliegen, damit man nicht

ständig in X-Richtung neu anfahren muß...!

Nachdem die Spannzapfen abgesägt wurden,

wurden die senkrechten Kanten der Kisten mit einem Eigenbau-Abrundfräser Radius

1,5 mm (gehärteter Silberstahl) gerundet. Die Kante, welche gerundet werden

soll, muß dabei an der festen Schraubstockbacke anliegen, damit man nicht

ständig in X-Richtung neu anfahren muß...!

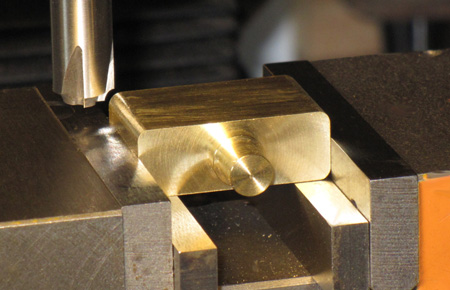

Auch diese Kisten haben oben und unten

einen umlaufenden Absatz. Der mittlere gerundete Teil der Höhe ist ja die

Panzerung dieser Muni-Kisten. Auch hier: die jeweils zu fräsende Stufe liegt an

der festen Schraubstockbacke an.

Auch diese Kisten haben oben und unten

einen umlaufenden Absatz. Der mittlere gerundete Teil der Höhe ist ja die

Panzerung dieser Muni-Kisten. Auch hier: die jeweils zu fräsende Stufe liegt an

der festen Schraubstockbacke an.

Weil das Längenmaß (30 mm) bei allen acht

Kisten exakt gleich groß ist, kann man beim Anfräsen der Stufen an den

Stirnseiten der Kisten zwei Teile - mit etwas Abstand - einspannen. Beide werden

dabei gleich kräftig angedrückt. Hier erkennt man oben die exakt in der Mitte

liegenden 1-mm-Bohrungen.

Weil das Längenmaß (30 mm) bei allen acht

Kisten exakt gleich groß ist, kann man beim Anfräsen der Stufen an den

Stirnseiten der Kisten zwei Teile - mit etwas Abstand - einspannen. Beide werden

dabei gleich kräftig angedrückt. Hier erkennt man oben die exakt in der Mitte

liegenden 1-mm-Bohrungen.

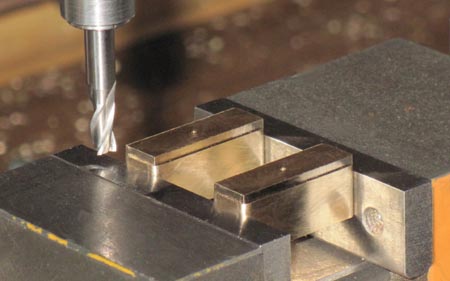

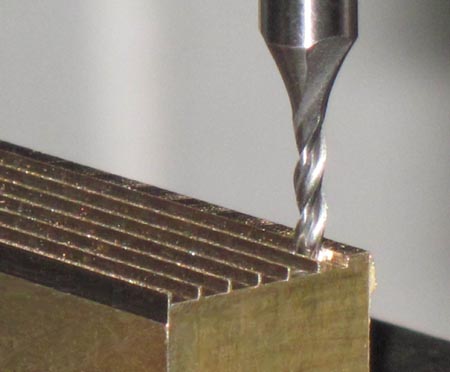

Mit dem Anschlagfinger, der in die

Schraubstockbacken hineinreicht, werden jeweils zwei Zentrierbohrungen (auf

Umschlag) gebohrt, die.....

Mit dem Anschlagfinger, der in die

Schraubstockbacken hineinreicht, werden jeweils zwei Zentrierbohrungen (auf

Umschlag) gebohrt, die.....

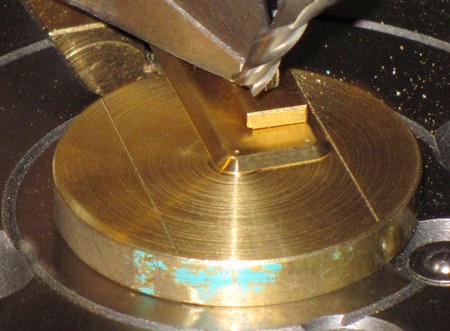

....anschließend mit einem

6-mm-Wendelbohrer als Durchgangsbohrungen aufgebohrt werden.

....anschließend mit einem

6-mm-Wendelbohrer als Durchgangsbohrungen aufgebohrt werden.

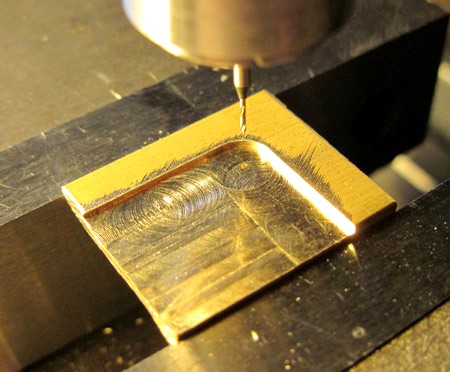

Die Kisten sind 13 mm hoch. Von unten

werden sie nun zur Gewichtseinsparung auf eine rundum geringe Wandstärke mit

einem 4-mm-Fingerfräser in Gegen-Uhrzeiger-Richtung auf eine Tiefe von 12 mm

leergefräst (von Runde zu Runde dabei je 1 mm tiefer).

Die Kisten sind 13 mm hoch. Von unten

werden sie nun zur Gewichtseinsparung auf eine rundum geringe Wandstärke mit

einem 4-mm-Fingerfräser in Gegen-Uhrzeiger-Richtung auf eine Tiefe von 12 mm

leergefräst (von Runde zu Runde dabei je 1 mm tiefer).

Das sieht dann, nachdem allen Kanten

leicht entgratet wurden, so aus.

Das sieht dann, nachdem allen Kanten

leicht entgratet wurden, so aus.

Als Nächstes habe ich mir die 24 U-Winkelprofile (je Kiste drei) vorgenommen, auf denen die Kisten auf Deck stehen.

Im Schraubstock wurde für deren

Herstellung ein 100 mm langes Messing-Profilstück zuerst überstirnt.

Im Schraubstock wurde für deren

Herstellung ein 100 mm langes Messing-Profilstück zuerst überstirnt.

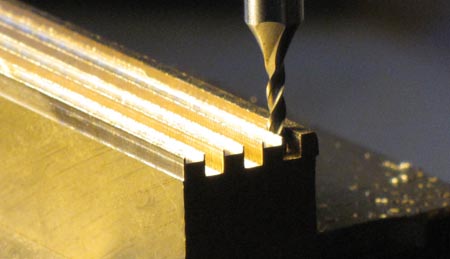

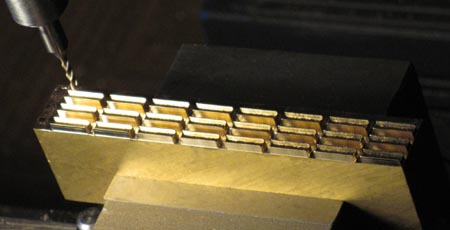

Dann wurden mit einem 2-mm-Fingerfräser

in Abständen von 2,6 mm sechs Nuten 0,6 mm tief eingefräst. Durch das Maß 2,6

entsteht die Wandstärke des U-Profils von 0,3 mm von selbst. Das sind je drei

Fräsdurchgänge und der Fräser dreht die höchste Drehzahl, welche die

Fräsmaschine hat, etwa 3.000 U/min.

Dann wurden mit einem 2-mm-Fingerfräser

in Abständen von 2,6 mm sechs Nuten 0,6 mm tief eingefräst. Durch das Maß 2,6

entsteht die Wandstärke des U-Profils von 0,3 mm von selbst. Das sind je drei

Fräsdurchgänge und der Fräser dreht die höchste Drehzahl, welche die

Fräsmaschine hat, etwa 3.000 U/min.

Anschließend wurde jede zweite Nut noch

auf eine Tiefe von 2,3 mm gebracht. Man arbeitet bei all dem streng nach

Koordinaten!

Anschließend wurde jede zweite Nut noch

auf eine Tiefe von 2,3 mm gebracht. Man arbeitet bei all dem streng nach

Koordinaten!

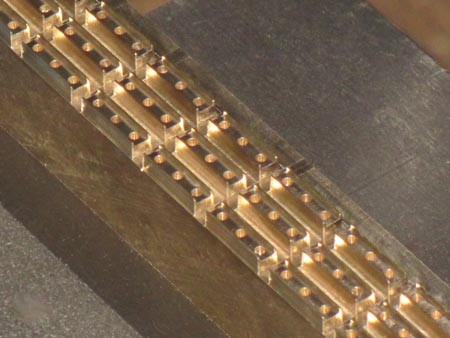

Mit dem gleichen Fräser wurden nun in

Abständen von 12 mm Quernuten, ebenfalls 2,3 mm tief eingefräst. Besser wäre es,

hätte ich die Quernuten zuerst gefräst!

Mit dem gleichen Fräser wurden nun in

Abständen von 12 mm Quernuten, ebenfalls 2,3 mm tief eingefräst. Besser wäre es,

hätte ich die Quernuten zuerst gefräst!

Die Anfahr-Skalenwerte für die Längsnuten

hat man sich (in einer Handskizze) notiert. So kann man nun die Nut-Mitten

erneut anfahren und mit einem 1,2-mm-Wendelbohrer die je drei

Erleichterungslöcher bohren, welche diese U-Stücke haben müssen. Noch "am Stück"

habe ich alle Kanten mit der rotierenden Drahtbürste entgratet.

Die Anfahr-Skalenwerte für die Längsnuten

hat man sich (in einer Handskizze) notiert. So kann man nun die Nut-Mitten

erneut anfahren und mit einem 1,2-mm-Wendelbohrer die je drei

Erleichterungslöcher bohren, welche diese U-Stücke haben müssen. Noch "am Stück"

habe ich alle Kanten mit der rotierenden Drahtbürste entgratet.

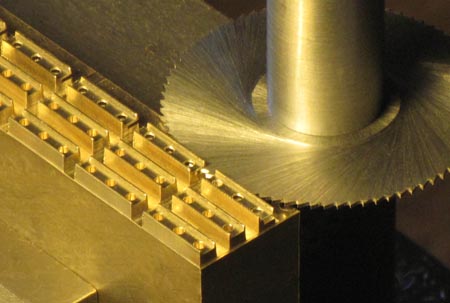

Danach wurden alle 24 Teile mit einer

0,4-mm-Metallkreissäge abgesägt.

Danach wurden alle 24 Teile mit einer

0,4-mm-Metallkreissäge abgesägt.

Hinterher sah das Reststück so aus.

Hinterher sah das Reststück so aus.

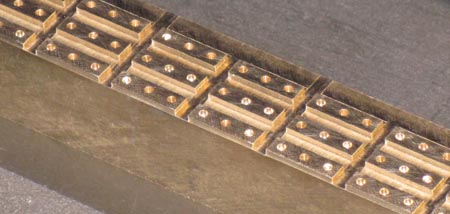

![]() (Foto anklicken) Die abgesägten Teile, sie müssen noch von

Hand verputzt werden.

(Foto anklicken) Die abgesägten Teile, sie müssen noch von

Hand verputzt werden.

Hier ist das Foto von den verputzten

U-Profil-Stücken.

Hier ist das Foto von den verputzten

U-Profil-Stücken.

Jeweils drei davon werden nun an den Boden jeder Muni-Kiste gelötet; selbstverständlich mit einer schnell gefrästen Lötvorrichtung, damit auch das genau wird... Die Idee dazu ist schon im Kopf...

Vorerst habe ich mir aber die Herstellung

der acht Panzerdeckel vorgenommen. Dazu wird ein Drehteil, Durchmesser 34 mit

7x7-mm-Spannzapfen im Schraubstock zu einem Quader 13 x 33 vorgefräst. Die

Planfläche (im Foto nicht sichtbar) hat wieder eine tiefe 1-mm-Zentrierbohrung.

Vorerst habe ich mir aber die Herstellung

der acht Panzerdeckel vorgenommen. Dazu wird ein Drehteil, Durchmesser 34 mit

7x7-mm-Spannzapfen im Schraubstock zu einem Quader 13 x 33 vorgefräst. Die

Planfläche (im Foto nicht sichtbar) hat wieder eine tiefe 1-mm-Zentrierbohrung.

Wieder, wie üblich, im

Waagerecht-Teilgerät ausgerichtet....

Wieder, wie üblich, im

Waagerecht-Teilgerät ausgerichtet....

...wird daraus (mit geringer Spanabnahme)

ein sehr genaues Prisma 11,5 x 31,5 gefräst.

...wird daraus (mit geringer Spanabnahme)

ein sehr genaues Prisma 11,5 x 31,5 gefräst.

Nach dem Überschlichten der vier

Außenseiten mit einer Schlichtfeile von Hand werden die Kanten mit einem

2,5-mm-Radius-Abrundfräser gerundet; die jeweilige Fläche liegt dabei an der

festen Schraubstockbacke (links im Bild) an.

Nach dem Überschlichten der vier

Außenseiten mit einer Schlichtfeile von Hand werden die Kanten mit einem

2,5-mm-Radius-Abrundfräser gerundet; die jeweilige Fläche liegt dabei an der

festen Schraubstockbacke (links im Bild) an.

Nach einem recht dünnem (Null-)Startschnitt...

Nach einem recht dünnem (Null-)Startschnitt...

...konnte ich insgesamt neun Scheiben, 1

mm dick, absägen. Die Metallkreissäge ist 0,55 mm dick. Also mußte ich den

Fräser von Span zu Span jeweils 1,55 mm absenken. Mit der digitalen

Höhenmeßeinrichtung ist das ja sehr genau möglich. Bei diesem Foto erkennt man

die 1-mm-Bohrungen in der Mitte der Scheiben, die durch das Umschlagfräsen, man

kann es auch Tangential-Fräsen (drei Fotos weiter oben) nennen, zwangsläufig

sehr genau im Zentrum sitzen.

...konnte ich insgesamt neun Scheiben, 1

mm dick, absägen. Die Metallkreissäge ist 0,55 mm dick. Also mußte ich den

Fräser von Span zu Span jeweils 1,55 mm absenken. Mit der digitalen

Höhenmeßeinrichtung ist das ja sehr genau möglich. Bei diesem Foto erkennt man

die 1-mm-Bohrungen in der Mitte der Scheiben, die durch das Umschlagfräsen, man

kann es auch Tangential-Fräsen (drei Fotos weiter oben) nennen, zwangsläufig

sehr genau im Zentrum sitzen.

Die abgesägten Platten werden kurz

ausragend im Schraubstock gespannt und mit einem um 30° schräg gestellten

Fingerfräser werden rundum Schrägen angefräst. (Vorfrässpan und

Gleichlauf-Schlichtfrässpan!)

Die abgesägten Platten werden kurz

ausragend im Schraubstock gespannt und mit einem um 30° schräg gestellten

Fingerfräser werden rundum Schrägen angefräst. (Vorfrässpan und

Gleichlauf-Schlichtfrässpan!)

Die Schrägen an den Seitenkanten gehen

auch um die Ecken herum. Weil ich das nicht so gut wie nötig feilen kann und bei

diesen geringen Dimensionen auch nicht will, habe ich mir in den Kopf gesetzt,

diese Ecken-Schrägen auf dem Rundtisch zu fräsen. Ich habe das schon bei

größeren Teilen gemacht. Und was groß zu machen ist, kann man auch zwei Nummern

kleiner tun - mit noch mehr Sorgfalt! Eine einfache Bohrvorrichtung muß

angefertigt werden, mit welcher 0,4-mm-Bohrungen in die Radien-Mittelpunkte der

Platten gebohrt werden können, als Zentrierung auf dem Rundtisch. In ein flaches

Materialstück wird mit einem 5-mm-Fingerfräser (die Eckenrundung der Platten

hatten einen Radius von 2,5 mm! siehe oben) eine etwa 0,6 mm tiefe 90°-Ecke

herausgefräst. Danach wird in dem Moment, wo der Fräser genau in der Ecke

steht...

(Anfahr-Skalenwerte!)

Die Schrägen an den Seitenkanten gehen

auch um die Ecken herum. Weil ich das nicht so gut wie nötig feilen kann und bei

diesen geringen Dimensionen auch nicht will, habe ich mir in den Kopf gesetzt,

diese Ecken-Schrägen auf dem Rundtisch zu fräsen. Ich habe das schon bei

größeren Teilen gemacht. Und was groß zu machen ist, kann man auch zwei Nummern

kleiner tun - mit noch mehr Sorgfalt! Eine einfache Bohrvorrichtung muß

angefertigt werden, mit welcher 0,4-mm-Bohrungen in die Radien-Mittelpunkte der

Platten gebohrt werden können, als Zentrierung auf dem Rundtisch. In ein flaches

Materialstück wird mit einem 5-mm-Fingerfräser (die Eckenrundung der Platten

hatten einen Radius von 2,5 mm! siehe oben) eine etwa 0,6 mm tiefe 90°-Ecke

herausgefräst. Danach wird in dem Moment, wo der Fräser genau in der Ecke

steht...

(Anfahr-Skalenwerte!)

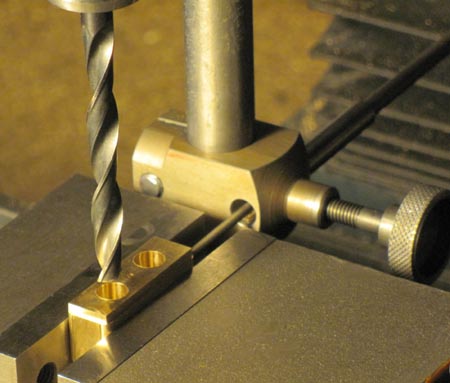

....auf einen 0,4-mm-Wendelbohrer

gewechselt und an der Stelle eine Durchgangsbohrung als "Bohrbuchse" gebohrt.

Auf diese Weise muß die Bohrung 100% genau in der Radiusmitte liegen, kann nicht

anders sein.

....auf einen 0,4-mm-Wendelbohrer

gewechselt und an der Stelle eine Durchgangsbohrung als "Bohrbuchse" gebohrt.

Auf diese Weise muß die Bohrung 100% genau in der Radiusmitte liegen, kann nicht

anders sein.

(Foto anklicken) Hier sieht man die Bohrlehre in der Mitte

liegen und daneben die damit gebohrten Platten, links die Unterseiten und rechts

die oberen Flächen nach oben. Man erkennt deutlich die exakten Lagen der kleinen

Bohrungen.

(Foto anklicken) Hier sieht man die Bohrlehre in der Mitte

liegen und daneben die damit gebohrten Platten, links die Unterseiten und rechts

die oberen Flächen nach oben. Man erkennt deutlich die exakten Lagen der kleinen

Bohrungen.

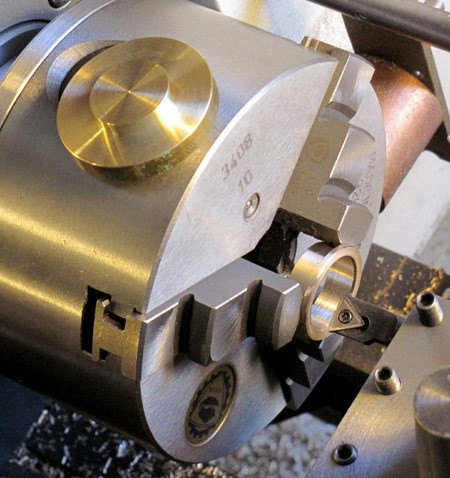

Nun muß ein Zentriertisch für den

Rundtisch gedreht werden. Er liegt hier im Bild auf den Futter. Der angedrehte,

3 mm hohe Zapfen paßt spiellos in die Mittenbohrung des Rundtischs. An der

anderen Planfläche brauchen wir einen angedrehten Miniaturstift, Durchmesser 0,4

(er muß in die Eckenbohrungen der Platten passen) x 1 mm lang. Das Wesentliche,

er muß exakt rundlaufen. Das erreicht man nur mit einer Klemmringspannung. Im

Foto ist dieser (dünnwandige) Klemmring bereits auf den Durchmesser der

Zentriertischs ausgedreht(!). Dieser wird dann eingesteckt und das Futter noch

einen kleinen Betrag weiter geschlossen, das Teil somit im Ring sehr genau

rundlaufend geklemmt.

Nun muß ein Zentriertisch für den

Rundtisch gedreht werden. Er liegt hier im Bild auf den Futter. Der angedrehte,

3 mm hohe Zapfen paßt spiellos in die Mittenbohrung des Rundtischs. An der

anderen Planfläche brauchen wir einen angedrehten Miniaturstift, Durchmesser 0,4

(er muß in die Eckenbohrungen der Platten passen) x 1 mm lang. Das Wesentliche,

er muß exakt rundlaufen. Das erreicht man nur mit einer Klemmringspannung. Im

Foto ist dieser (dünnwandige) Klemmring bereits auf den Durchmesser der

Zentriertischs ausgedreht(!). Dieser wird dann eingesteckt und das Futter noch

einen kleinen Betrag weiter geschlossen, das Teil somit im Ring sehr genau

rundlaufend geklemmt.

Hier habe ich nur zur Probe eine der

Platten mit einer Bohrung an der angedrehten Miniaturstift gehängt.

Hier habe ich nur zur Probe eine der

Platten mit einer Bohrung an der angedrehten Miniaturstift gehängt.

Der Zentriertisch steckt nun stramm im Rundtisch. Dieser wird genullt und mit

einer Anreißspitze (es ist mein Miniatur-Zentrierbohrer) habe ich als

Anlageorientierung zwei Linien auf den Zentriertisch geritzt. In der Mitte

erkennt man den winzigen Stift.

Der Zentriertisch steckt nun stramm im Rundtisch. Dieser wird genullt und mit

einer Anreißspitze (es ist mein Miniatur-Zentrierbohrer) habe ich als

Anlageorientierung zwei Linien auf den Zentriertisch geritzt. In der Mitte

erkennt man den winzigen Stift.

Auf diesen wird die erste Platte

aufgesteckt, ihre Längskante zu einer Linie ausgerichtet und das Ganze in dem

Zustand mit einem Spanneisen geklemmt (kleine Platte als Unterlage).

Auf diesen wird die erste Platte

aufgesteckt, ihre Längskante zu einer Linie ausgerichtet und das Ganze in dem

Zustand mit einem Spanneisen geklemmt (kleine Platte als Unterlage).

Mit den Stirnschneiden eines wiederum 30° schräggestellten Fingerfräser kann nun

an jeder Ecke der Platte durch eine 90°-Drehung des Rundtischs (in der Praxis

ist es etwas weniger als 90°!) die gerundete Schräge angefräst werden. Man

kurbelt dazu den Höhensupport stets auf den gleichen Skalenwert nach unten

(Supportklemmung!). Die Ecken des Fräsers haben sogar leicht in den

Zentriertisch hineingefräst.

Mit den Stirnschneiden eines wiederum 30° schräggestellten Fingerfräser kann nun

an jeder Ecke der Platte durch eine 90°-Drehung des Rundtischs (in der Praxis

ist es etwas weniger als 90°!) die gerundete Schräge angefräst werden. Man

kurbelt dazu den Höhensupport stets auf den gleichen Skalenwert nach unten

(Supportklemmung!). Die Ecken des Fräsers haben sogar leicht in den

Zentriertisch hineingefräst.

Als Zwischenstufe sehen die Platten, die

Panzerdeckel der Munitionskisten, nun so aus. So exakt kann das keiner feilen!

Als Zwischenstufe sehen die Platten, die

Panzerdeckel der Munitionskisten, nun so aus. So exakt kann das keiner feilen!

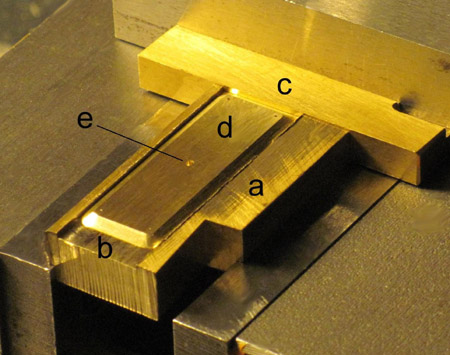

In den schrägen Rand dieser Deckel müssen

nun rundum zehn Einfräsungen für die Klappschrauben gefräst werden. Das geht nur

genau mit einer Spannvorrichtung, welche die Lage der Deckel exakt bestimmt

(Lagebestimmung nennt das der Werkzeugmacher). Ein beliebiges Materialstück (a)

erhält an der Unterseite zwei parallele Spannstufen angefräst, damit es sich in

den Schraubstockbacken nicht nach unten drücken läßt. In dieses wird eine nur

0,5 mm tiefe Nut (b) gefräst, in welche unsere Deckel (d) spielfrei

hineinpassen. Die vordere Stirnfläche wird im Winkel zur Nut überfräst und dort

ein Materialstück (c) angelegt. Ein Deckel (d) wird in die Nut gelegt und gegen

dieses Materialstück gedrückt. In dem Zustand wird die 1-mm-Bohrung (e) im

Deckel gegen die Spannvorrichtung abgebohrt (nur anbohren!), der Deckel

herausgenommen, das Loch tiefer gebohrt und hier ein 1-mm-Drahtstift

eingesteckt. Der Stift darf bei eingelegtem Deckel diesen nicht überragen. Die

Spannvorrichtung bleibt dabei immer eingespannt!

In den schrägen Rand dieser Deckel müssen

nun rundum zehn Einfräsungen für die Klappschrauben gefräst werden. Das geht nur

genau mit einer Spannvorrichtung, welche die Lage der Deckel exakt bestimmt

(Lagebestimmung nennt das der Werkzeugmacher). Ein beliebiges Materialstück (a)

erhält an der Unterseite zwei parallele Spannstufen angefräst, damit es sich in

den Schraubstockbacken nicht nach unten drücken läßt. In dieses wird eine nur

0,5 mm tiefe Nut (b) gefräst, in welche unsere Deckel (d) spielfrei

hineinpassen. Die vordere Stirnfläche wird im Winkel zur Nut überfräst und dort

ein Materialstück (c) angelegt. Ein Deckel (d) wird in die Nut gelegt und gegen

dieses Materialstück gedrückt. In dem Zustand wird die 1-mm-Bohrung (e) im

Deckel gegen die Spannvorrichtung abgebohrt (nur anbohren!), der Deckel

herausgenommen, das Loch tiefer gebohrt und hier ein 1-mm-Drahtstift

eingesteckt. Der Stift darf bei eingelegtem Deckel diesen nicht überragen. Die

Spannvorrichtung bleibt dabei immer eingespannt!

Hier sieht man die (schon entgratete)

1-mm-Bohrung in der Mitte der Nut. Alle Anfahrwerte der Skalenringe und die

Anfahrrichtungen für die Nutkanten und die vordere Stirnfläche hatten wir uns

auf einer Handskizze notiert. Die Nut und die Stirnfläche wurde mit einem

Fingerfräser gefräst, welcher einen (rechenbaren) Durchmesser von 2, 3 oder 4 mm

hat.

Hier sieht man die (schon entgratete)

1-mm-Bohrung in der Mitte der Nut. Alle Anfahrwerte der Skalenringe und die

Anfahrrichtungen für die Nutkanten und die vordere Stirnfläche hatten wir uns

auf einer Handskizze notiert. Die Nut und die Stirnfläche wurde mit einem

Fingerfräser gefräst, welcher einen (rechenbaren) Durchmesser von 2, 3 oder 4 mm

hat.

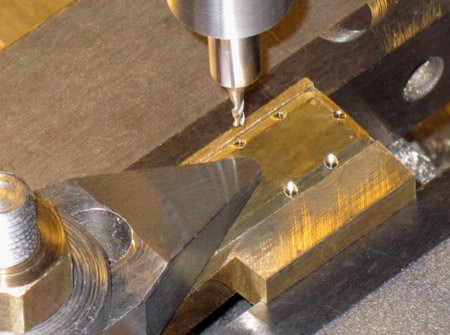

So kann man nun per Koordinaten-Fräsen

die Einfräsungen exakt ausführen. Ein spitzes Spanneisen hält die Platte in der

Mitte fest; der Stift verhindert, daß sie in der Nut verrutschen kann. Die

Halbmesser (Radien) des verwendeten Fingerfräsers ( 1, 1,5 oder 2 mm) werden

dabei mit "eingerechnet". Zuerst habe ich mit einem 1,5-mm-Fingerfräser eine Art

Senkung 0,6 mm tief eingestochen (dieses Foto)(die gesamte Platte ist ja 1 mm

dick). Zuerst fünf Senkungen der einen Seite, dann wird die Platte umgedreht und

die anderen fünf Senkungen gemacht.

So kann man nun per Koordinaten-Fräsen

die Einfräsungen exakt ausführen. Ein spitzes Spanneisen hält die Platte in der

Mitte fest; der Stift verhindert, daß sie in der Nut verrutschen kann. Die

Halbmesser (Radien) des verwendeten Fingerfräsers ( 1, 1,5 oder 2 mm) werden

dabei mit "eingerechnet". Zuerst habe ich mit einem 1,5-mm-Fingerfräser eine Art

Senkung 0,6 mm tief eingestochen (dieses Foto)(die gesamte Platte ist ja 1 mm

dick). Zuerst fünf Senkungen der einen Seite, dann wird die Platte umgedreht und

die anderen fünf Senkungen gemacht.

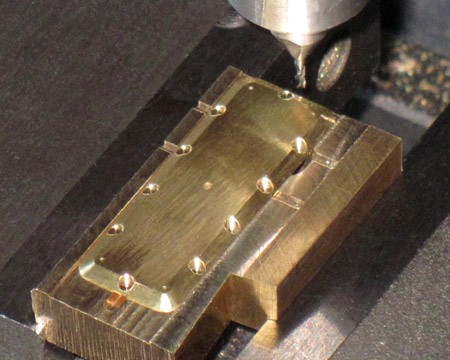

Anschließend werden nach den gleichen

Anfahrwerten mit einem 1-mm-Fingerfräser die Nuten auf der restlichen Stärke bis

nach unten nach außen gefräst. Auf diesem Foto fehlt für die Deutlichkeit das

Spanneisen. Links-unten im Bild sieht man eine kurze 1-mm-Nut in der

Spannvorrichtung (erscheint im Foto rötlich). Hier kann man den Deckel mit einer

Reißnadel aushebeln, wenn er sich etwas verklemmt hat.

Anschließend werden nach den gleichen

Anfahrwerten mit einem 1-mm-Fingerfräser die Nuten auf der restlichen Stärke bis

nach unten nach außen gefräst. Auf diesem Foto fehlt für die Deutlichkeit das

Spanneisen. Links-unten im Bild sieht man eine kurze 1-mm-Nut in der

Spannvorrichtung (erscheint im Foto rötlich). Hier kann man den Deckel mit einer

Reißnadel aushebeln, wenn er sich etwas verklemmt hat.

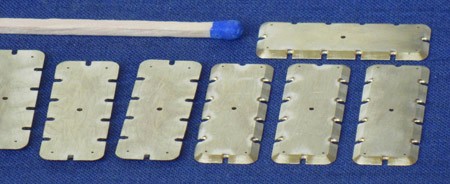

Wenn alles gemacht und verputzt ist,

sehen die Platten (Deckel) nun so aus.

Wenn alles gemacht und verputzt ist,

sehen die Platten (Deckel) nun so aus.

(Bild anklicken) Das Gleiche in einer Nahaufnahme. Man erkennt gut die

"Senkungen" bei den drei Platten rechts. Links sieht man die

Unterseite einer Platte.

(Bild anklicken) Das Gleiche in einer Nahaufnahme. Man erkennt gut die

"Senkungen" bei den drei Platten rechts. Links sieht man die

Unterseite einer Platte.

Auf die Oberseiten der Kisten werden je

drei nicht zu geringe Lötzinn-Punkte gesetzt.

Auf die Oberseiten der Kisten werden je

drei nicht zu geringe Lötzinn-Punkte gesetzt.

Für das Zusammenlöten von Kiste und

Deckel habe ich eine Ausricht-Lötvorrichtung aus Novotex gefräst. Diese hat

zwei Stufen. Auf der untersten steht die Kiste, damit sie auf der schräg

eingespannten Vorrichtung nicht abrutscht. Die oberste Stufe hat eine Höhe von

0,73 mm. Das ist die halbe Differenz der Breiten von Kiste und Deckel. In der

Mitte wird der Deckel (hier noch zur Probe) von einem 1-mm-Bohrerschaft

zentriert; die richtige Richtung gibt dann die Stufe.

Für das Zusammenlöten von Kiste und

Deckel habe ich eine Ausricht-Lötvorrichtung aus Novotex gefräst. Diese hat

zwei Stufen. Auf der untersten steht die Kiste, damit sie auf der schräg

eingespannten Vorrichtung nicht abrutscht. Die oberste Stufe hat eine Höhe von

0,73 mm. Das ist die halbe Differenz der Breiten von Kiste und Deckel. In der

Mitte wird der Deckel (hier noch zur Probe) von einem 1-mm-Bohrerschaft

zentriert; die richtige Richtung gibt dann die Stufe.

Anstelle des Bohrers wird beim Zusammenlöten ein 1-mm-Cu-Drahtstück (es ist oben

gequetscht, damit es nicht durchrutschen kann) und in die vier Bohrungen an den

Decken kurze 0,4-mm-Drahtstücke gesteckt, damit auch diese Bohrungen

verschlossen werden. Alles wird mit dem Propangasbrenner (bei Lötwasserzugabe)

erhitzt und an die dünnen Drahtstücke ebenfalls Lötzinn gegeben.

Anstelle des Bohrers wird beim Zusammenlöten ein 1-mm-Cu-Drahtstück (es ist oben

gequetscht, damit es nicht durchrutschen kann) und in die vier Bohrungen an den

Decken kurze 0,4-mm-Drahtstücke gesteckt, damit auch diese Bohrungen

verschlossen werden. Alles wird mit dem Propangasbrenner (bei Lötwasserzugabe)

erhitzt und an die dünnen Drahtstücke ebenfalls Lötzinn gegeben.

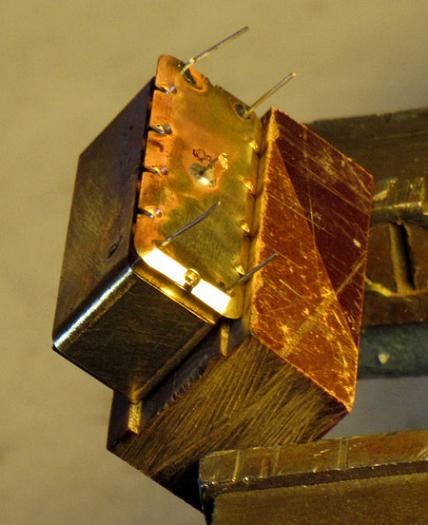

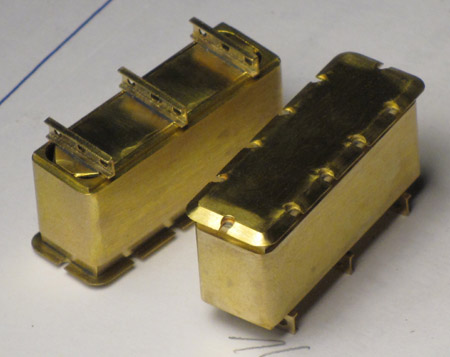

(Foto anklicken) Nach dem Abzwicken der Drähte, Überfeilen

mit der Schlichtfeile und Verputzen sehen die Kisten nun so aus (gründliche

Spiritus-Waschung!).

(Foto anklicken) Nach dem Abzwicken der Drähte, Überfeilen

mit der Schlichtfeile und Verputzen sehen die Kisten nun so aus (gründliche

Spiritus-Waschung!).

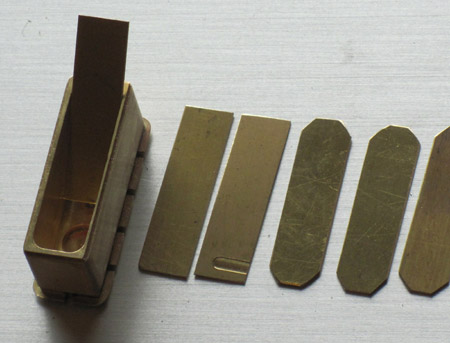

Die U-Eisen-Füße müssen nun an den Boden

der Kisten befestigt werden. Die lichte Weite der Ausfräsungen in der Kiste habe

ich gemessen und sieben 0,4 mm dicke Messingbleche mit der Metall-Laubsäge

zurechtgeschnitten (links im Bild), welche nach Länge und Breite recht locker in

diese Ausfräsungen passen, danach die Ecken etwa 45° weggenommen (rechts).

Die U-Eisen-Füße müssen nun an den Boden

der Kisten befestigt werden. Die lichte Weite der Ausfräsungen in der Kiste habe

ich gemessen und sieben 0,4 mm dicke Messingbleche mit der Metall-Laubsäge

zurechtgeschnitten (links im Bild), welche nach Länge und Breite recht locker in

diese Ausfräsungen passen, danach die Ecken etwa 45° weggenommen (rechts).

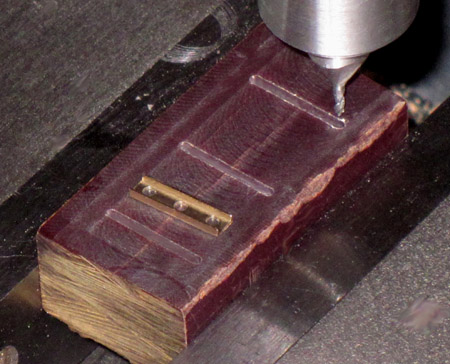

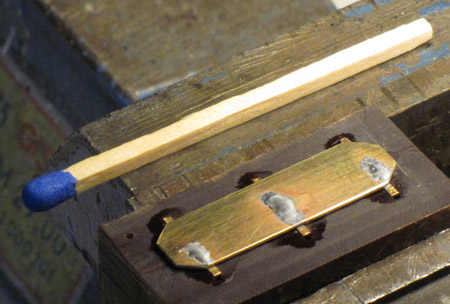

Das Auflöten der je drei U-Eisen-Profile

(siehe Fotos oben) an diese Bleche überlasse ich nicht dem Zufall und erst recht

nicht meinem Geschick (so geschickt will ich nicht sein). Eine einfache

Vorrichtung macht das viel besser. Ein Hartpapier-Block (Novotex) wurde

überfräst und in diesen mit einem 1-mm-Fingerfräser (die U-Profile sind 0,9 mm

dick ) drei 10 mm lange und 2,4 mm tiefe Nuten (die U-Profile sind 2,6 mm breit)

mit 2 x 11 mm Abstand eingefräst. Ein U-Profil liegt hier auf der

Lötvorrichtung.

Das Auflöten der je drei U-Eisen-Profile

(siehe Fotos oben) an diese Bleche überlasse ich nicht dem Zufall und erst recht

nicht meinem Geschick (so geschickt will ich nicht sein). Eine einfache

Vorrichtung macht das viel besser. Ein Hartpapier-Block (Novotex) wurde

überfräst und in diesen mit einem 1-mm-Fingerfräser (die U-Profile sind 0,9 mm

dick ) drei 10 mm lange und 2,4 mm tiefe Nuten (die U-Profile sind 2,6 mm breit)

mit 2 x 11 mm Abstand eingefräst. Ein U-Profil liegt hier auf der

Lötvorrichtung.

Bei diesem Foto sind die drei U-Profile

in die Nuten gesteckt und ganz nach oben geschoben. Sie ragen genau 0,2 mm nach

oben heraus (2,6 mm minus 2,4 mm). Auf diese schmalen Flächen werden je ein

nicht zu kleiner Punkt Lötzinn gesetzt. Dann werden diese noch einmal mit dem

Säure-Pinsel (Lötwasser) überstrichen, das Blech aufgelegt, mit einer

auseinandergespreizten Pinzette angedrückt - so, daß das Blech an allen drei

Profilen gut anliegt - und ausgerichtet und dann...

Bei diesem Foto sind die drei U-Profile

in die Nuten gesteckt und ganz nach oben geschoben. Sie ragen genau 0,2 mm nach

oben heraus (2,6 mm minus 2,4 mm). Auf diese schmalen Flächen werden je ein

nicht zu kleiner Punkt Lötzinn gesetzt. Dann werden diese noch einmal mit dem

Säure-Pinsel (Lötwasser) überstrichen, das Blech aufgelegt, mit einer

auseinandergespreizten Pinzette angedrückt - so, daß das Blech an allen drei

Profilen gut anliegt - und ausgerichtet und dann...

...durch Erwärmen des Bleches an drei

Stellen von oben angelötet. Damit die Wärmeübertragung auf das Blech schnell und

sicher vonstatten geht, werden drei Lötzinnpunkte aufgesetzt, im Bild sieht man

diese, sie liegen später in der Kiste und müssen nicht entfernt werden

(Spiritus-Waschung).

...durch Erwärmen des Bleches an drei

Stellen von oben angelötet. Damit die Wärmeübertragung auf das Blech schnell und

sicher vonstatten geht, werden drei Lötzinnpunkte aufgesetzt, im Bild sieht man

diese, sie liegen später in der Kiste und müssen nicht entfernt werden

(Spiritus-Waschung).

Links sieht man, wie das Blech mit den

drei "Füßen" mit kleinen Tröpfchen Sekundenkleber in die Kiste geklebt wurde,

rechts steht die Kiste auf diesen. Fehlen noch die zehn

Verschluß-Klappschrauben-Imitate.

Links sieht man, wie das Blech mit den

drei "Füßen" mit kleinen Tröpfchen Sekundenkleber in die Kiste geklebt wurde,

rechts steht die Kiste auf diesen. Fehlen noch die zehn

Verschluß-Klappschrauben-Imitate.

Die wurden ähnlich gedreht und

schlagzahngefräst, wie wir das bereits bei den

Bereitschaftskisten gesehen haben. Hier sieht

man die 80 Teile (70 sind nötig!) zusammen mit einigen Stahlkugeln in meiner "Betonmischer-Entgratungsmaschine".

Ein kleiner Getriebemotor dreht recht langsam eine Blechbüchse, die innen mit

Schmirgelleinen ausgekleidet ist. Die unentgrateten Teile und die Kugeln stürzen

übereinander und so werden nach einer gewissen Zeit (hier waren es etwa zwei

Stunden) alle außenliegenden Kanten entgratet.

Die wurden ähnlich gedreht und

schlagzahngefräst, wie wir das bereits bei den

Bereitschaftskisten gesehen haben. Hier sieht

man die 80 Teile (70 sind nötig!) zusammen mit einigen Stahlkugeln in meiner "Betonmischer-Entgratungsmaschine".

Ein kleiner Getriebemotor dreht recht langsam eine Blechbüchse, die innen mit

Schmirgelleinen ausgekleidet ist. Die unentgrateten Teile und die Kugeln stürzen

übereinander und so werden nach einer gewissen Zeit (hier waren es etwa zwei

Stunden) alle außenliegenden Kanten entgratet.

In einer Nahaufnahme sehen die

Hammerschrauben nun so aus. Nur zur Erinnerung: Die Hammerstücke sind 0,8 mm

breit und 2,5 mm lang, die Bolzen in der Mitte haben einen Durchmesser von 0,6

mm...

In einer Nahaufnahme sehen die

Hammerschrauben nun so aus. Nur zur Erinnerung: Die Hammerstücke sind 0,8 mm

breit und 2,5 mm lang, die Bolzen in der Mitte haben einen Durchmesser von 0,6

mm...

(Foto anklicken)

Die Klappschrauben wurden mit Sekundenkleber an die Kanten geklebt. Man richtet

die Teile trocken mit der Pinzette aus und gibt dann den winzigen Tropfen Kleber

mit einem 0,3-mm-Draht an den Klebespalt. Dünnflüssiger Sekundenkleber hat die

gute Eigenschaft, daß er in den Spalt zwischen den beiden Teilen "kriecht". Die

Kisten sind fertig zur Spritzlackierung.

(Foto anklicken)

Die Klappschrauben wurden mit Sekundenkleber an die Kanten geklebt. Man richtet

die Teile trocken mit der Pinzette aus und gibt dann den winzigen Tropfen Kleber

mit einem 0,3-mm-Draht an den Klebespalt. Dünnflüssiger Sekundenkleber hat die

gute Eigenschaft, daß er in den Spalt zwischen den beiden Teilen "kriecht". Die

Kisten sind fertig zur Spritzlackierung.

Vier der sieben Munikisten nun "in Farbe".

![]()