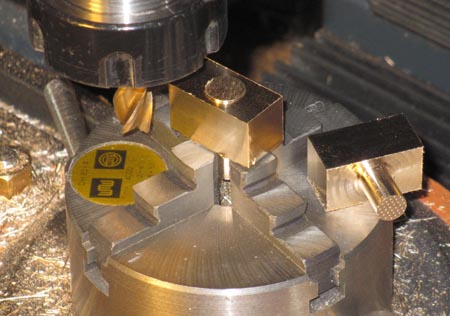

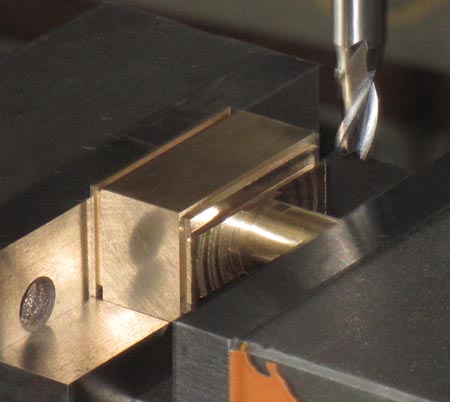

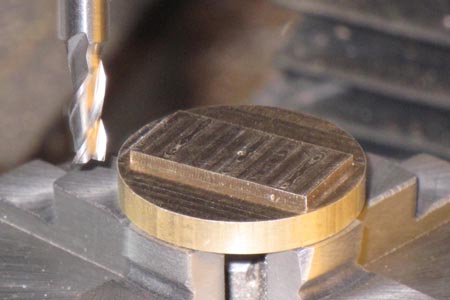

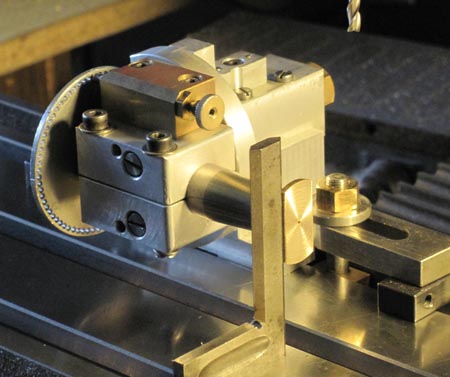

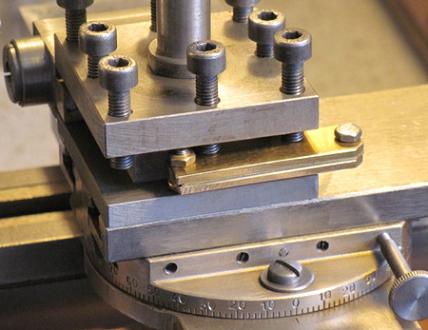

Im Teilgerät wird aus einem Drehteil mit

Spannzapfen (Durchmesser 28 mm) ein rechteckiges Profilstück 26 x 14 mm gefräst.

Im Teilgerät wird aus einem Drehteil mit

Spannzapfen (Durchmesser 28 mm) ein rechteckiges Profilstück 26 x 14 mm gefräst.Bereitschaftskisten für Pyro-Mittel

storage boxes for flares

An zwei Stellen, so auch auf dem oberen Deckshaus des Zerstörers, befinden sich leicht gepanzerte Bereitschaftskisten für Pyro-Mittel (Signalraketen usw.). Ich habe sie wieder aus Messing gemacht, hohl gefräst und aus mehreren Teilen hergestellt. Das Gewicht spielt bei einem Standmodell eigentlich keine Rolle. Ich mache solche Körper dennoch möglichst leicht, damit die Verbindung zum Modell nicht bombenfest sein muß.

Im Teilgerät wird aus einem Drehteil mit

Spannzapfen (Durchmesser 28 mm) ein rechteckiges Profilstück 26 x 14 mm gefräst.

Im Teilgerät wird aus einem Drehteil mit

Spannzapfen (Durchmesser 28 mm) ein rechteckiges Profilstück 26 x 14 mm gefräst.

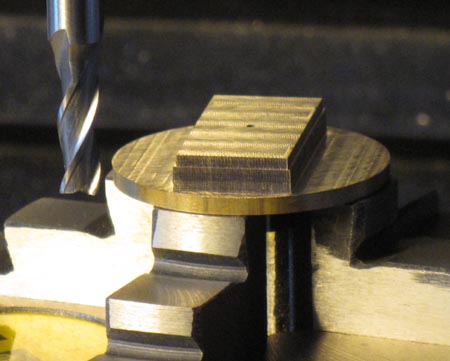

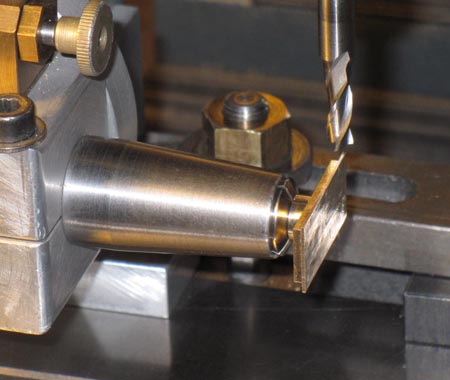

Anschließend wird die Planfläche sauber

plangedreht und eine 1-mm-Bohrung (für Zentrierstift) etwa 3 mm tief eingebohrt.

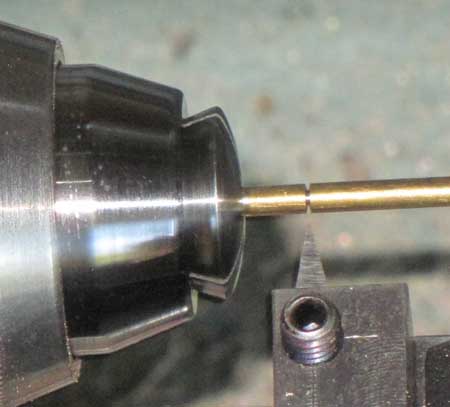

Das polnische Dreibackenfutter (Fa. BISON) auf meiner WABECO-Maschine läuft fast

so gut wie Spannzangen!

Anschließend wird die Planfläche sauber

plangedreht und eine 1-mm-Bohrung (für Zentrierstift) etwa 3 mm tief eingebohrt.

Das polnische Dreibackenfutter (Fa. BISON) auf meiner WABECO-Maschine läuft fast

so gut wie Spannzangen!

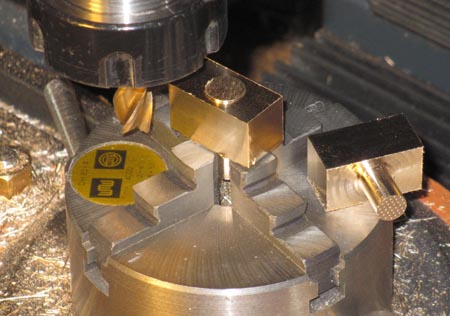

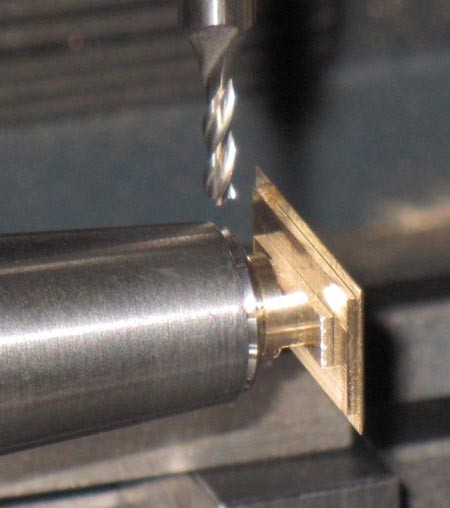

Das Teil wird mit der eben plangedrehten

Fläche im Maschinenschraubstock der Fräsmaschine gegen die feste

Schraubstockbacke (!) gespannt. Rundum wird bei beiden Teilen in einem Abstand

von 0,5 mm von der Planfläche mit einem 1-mm-Fingerfräser eine 1 mm tiefe Nut

eingefräst. Pro Frässpan nur 0,2 mm Zustellung in der Tiefe!

Das Teil wird mit der eben plangedrehten

Fläche im Maschinenschraubstock der Fräsmaschine gegen die feste

Schraubstockbacke (!) gespannt. Rundum wird bei beiden Teilen in einem Abstand

von 0,5 mm von der Planfläche mit einem 1-mm-Fingerfräser eine 1 mm tiefe Nut

eingefräst. Pro Frässpan nur 0,2 mm Zustellung in der Tiefe!

12 mm weiter zum Spannzapfen hin (also

nach unten) wird rundum eine zweite Nut, ebenfalls 1 mm tief gefräst. Zwischen

all diesen Fräsdurchgängen müssen die Flächen mit einer Schlichtfeile

überschlichtet werden, damit der feine Grat von den Nutkanten verschwindet. Das

Teil dabei keinesfalls im Schraubstock spannen. Vielmehr wird es von Hand satt

anliegend gegen die Feile gedrückt. Macht man das nicht so, wird die ehemals

sehr ebene gefräste Fläche schnell unschön ballig verformt.

12 mm weiter zum Spannzapfen hin (also

nach unten) wird rundum eine zweite Nut, ebenfalls 1 mm tief gefräst. Zwischen

all diesen Fräsdurchgängen müssen die Flächen mit einer Schlichtfeile

überschlichtet werden, damit der feine Grat von den Nutkanten verschwindet. Das

Teil dabei keinesfalls im Schraubstock spannen. Vielmehr wird es von Hand satt

anliegend gegen die Feile gedrückt. Macht man das nicht so, wird die ehemals

sehr ebene gefräste Fläche schnell unschön ballig verformt.

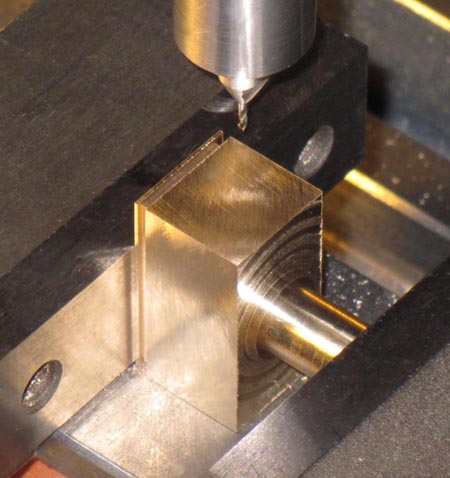

Mit einem größeren Fingerfräser wird nun

ebenfalls rundum die Bodenfläche der Kiste befräst. Vom untersten Sockelrand

bleiben nur 0,7 mm stehen (die Nut ist 1 mm breit). Erst als ich mit der Arbeit

fertig war, kam mir die Idee, daß ich die zweite Nut nicht hätte fräsen müssen,

sondern beide Stufen mit dem großen Fingerfräser...

Mit einem größeren Fingerfräser wird nun

ebenfalls rundum die Bodenfläche der Kiste befräst. Vom untersten Sockelrand

bleiben nur 0,7 mm stehen (die Nut ist 1 mm breit). Erst als ich mit der Arbeit

fertig war, kam mir die Idee, daß ich die zweite Nut nicht hätte fräsen müssen,

sondern beide Stufen mit dem großen Fingerfräser...

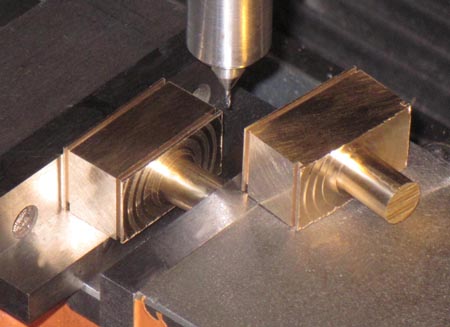

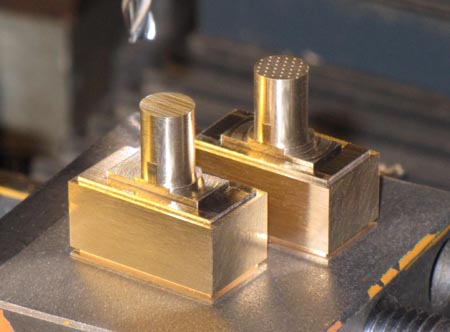

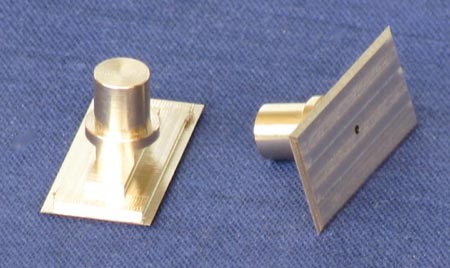

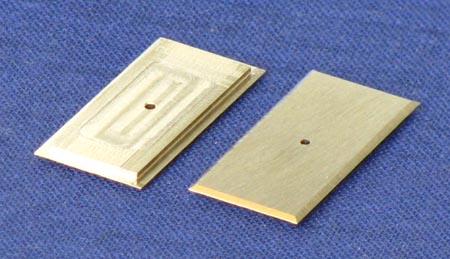

Die Teile sehen nun so aus, alle Kanten

werden sorgfältig entgratet. Der Zapfen kann abgesägt werden, er wird nicht mehr

benötigt.

Die Teile sehen nun so aus, alle Kanten

werden sorgfältig entgratet. Der Zapfen kann abgesägt werden, er wird nicht mehr

benötigt.

Mit einem Eigenbau-Abrundfräser

(Zweischneider, gehärteter Silberstahl, Radius 1 mm, mein Buch "Fräsen

für Modellbauer" Band 1, Seite 101/102) wurden nun die senkrechten

Kanten der Kisten gerundet.

Mit einem Eigenbau-Abrundfräser

(Zweischneider, gehärteter Silberstahl, Radius 1 mm, mein Buch "Fräsen

für Modellbauer" Band 1, Seite 101/102) wurden nun die senkrechten

Kanten der Kisten gerundet.

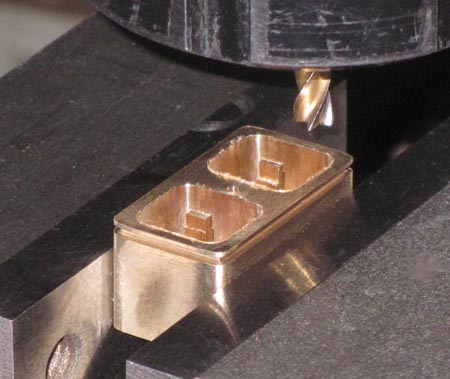

Anschließend wurden mit einem

4-mm-Fingerfräser zwei 8 mm tiefe (Die Kiste ist 12,8 mm hoch) Durchbrüche von

oben eingefräst. An den Außenkanten muß ein Rand von 1,5 mm stehen bleiben (die

obere Nut war 1 mm tief!). Beide Reste in der Mitte können stehen bleiben, sie

fallen später beim Ausfräsen von unten heraus. Wichtig ist, daß ein Steg mit der

wichtigen Zentrierbohrung bleibt.

Anschließend wurden mit einem

4-mm-Fingerfräser zwei 8 mm tiefe (Die Kiste ist 12,8 mm hoch) Durchbrüche von

oben eingefräst. An den Außenkanten muß ein Rand von 1,5 mm stehen bleiben (die

obere Nut war 1 mm tief!). Beide Reste in der Mitte können stehen bleiben, sie

fallen später beim Ausfräsen von unten heraus. Wichtig ist, daß ein Steg mit der

wichtigen Zentrierbohrung bleibt.

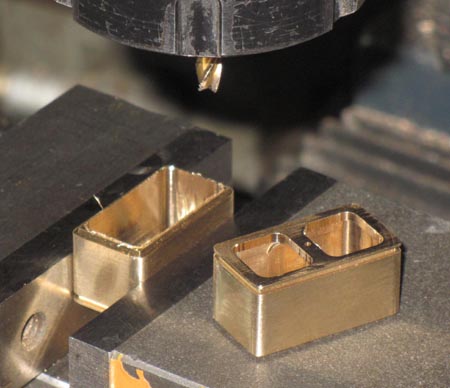

11,8 mm tief wird die Kiste nun von unter

her ausgefräst (in Gegen-Uhrzeiger-Richtung!). Die Außenwände müssen 1,3 bis 1,5

mm dick bleiben.

11,8 mm tief wird die Kiste nun von unter

her ausgefräst (in Gegen-Uhrzeiger-Richtung!). Die Außenwände müssen 1,3 bis 1,5

mm dick bleiben.

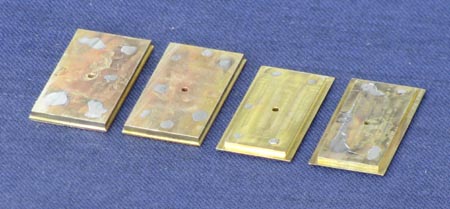

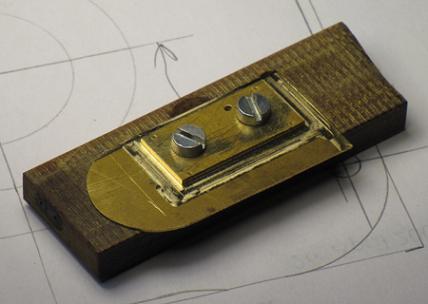

So sehen die Teile nach dem Verputzen

aus.

So sehen die Teile nach dem Verputzen

aus.

Oben auf die Kiste kommen noch je zwei

"Deckel". Man kann das alles nicht aus einem Teil herstellen. Daher muß jedes

Teil wenigstens eine 1-mm-Zentrierbohrung haben. Hier wird später beim

Zusammenlöten ein 1-mm-Messingdrahtstück eingesteckt und mit gelötet. Im Bild

wird die erste Stufe 1 mm hoch und rechteckig (12 x 24 mm) im Teilgerät gefräst.

Man merkt sich die Skalenwerte!

Oben auf die Kiste kommen noch je zwei

"Deckel". Man kann das alles nicht aus einem Teil herstellen. Daher muß jedes

Teil wenigstens eine 1-mm-Zentrierbohrung haben. Hier wird später beim

Zusammenlöten ein 1-mm-Messingdrahtstück eingesteckt und mit gelötet. Im Bild

wird die erste Stufe 1 mm hoch und rechteckig (12 x 24 mm) im Teilgerät gefräst.

Man merkt sich die Skalenwerte!

Nun auf 3,5 mm Tiefe wird rundum eine

zweite Stufe gefräst - 0,3 mm außerhalb (wir hatten die Skalenwerte gemerkt

(besser aufgeschrieben). Das untere Stück hat also nun die Maße 12,6 x 24,6 mm.

Wenn man weitgehend nach Skalenwerten fräst, muß man kaum messen.

Nun auf 3,5 mm Tiefe wird rundum eine

zweite Stufe gefräst - 0,3 mm außerhalb (wir hatten die Skalenwerte gemerkt

(besser aufgeschrieben). Das untere Stück hat also nun die Maße 12,6 x 24,6 mm.

Wenn man weitgehend nach Skalenwerten fräst, muß man kaum messen.

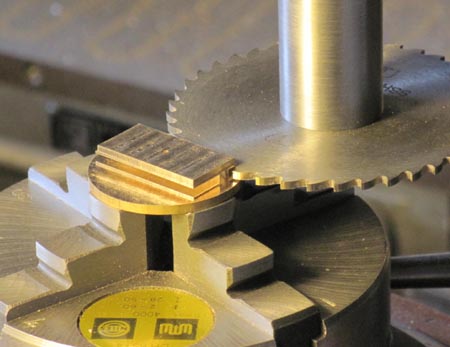

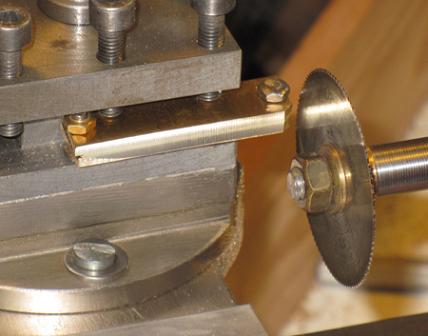

Mit einer Metallkreissäge wird das Teil

1,5 mm dick abgesägt, von beiden Seiten einsägen.

Mit einer Metallkreissäge wird das Teil

1,5 mm dick abgesägt, von beiden Seiten einsägen.

Etwas unscharf, doch man erkennt die Form

der beiden ersten Deckel. Müssen noch die ganz oben aufsitzenden Deckel gefräst

werden....

Etwas unscharf, doch man erkennt die Form

der beiden ersten Deckel. Müssen noch die ganz oben aufsitzenden Deckel gefräst

werden....

...dazu werden zwei Drehteile

(Durchmesser 28 mm) mit 6-mm-Spannzapfen vorbereitet. Von der Oberseite her wird

schon die 1-mm-Zentrierbohrung etwa 3 mm tief eingebohrt.

...dazu werden zwei Drehteile

(Durchmesser 28 mm) mit 6-mm-Spannzapfen vorbereitet. Von der Oberseite her wird

schon die 1-mm-Zentrierbohrung etwa 3 mm tief eingebohrt.

Im Maschinenschraubstock werden die

Deckel mit rundum 1 mm Aufmaß vorgefräst.

Im Maschinenschraubstock werden die

Deckel mit rundum 1 mm Aufmaß vorgefräst.

Im schwenkbaren Teilgerät wird das Teil

mit einem Winkel in die Senkrechtlage ausgerichtet und so gespannt. (Spannzangen

von der Uhrmacherdrehmaschine (Drehstuhl)) (Die Bauanleitung für dieses

nützliche Gerät kann man bei mir unter Best.-Nr. mz003 für € 8,00 bestellen. Am

Kopf der Teilspindel muß nicht unbedingt eine Aufnahme für die

Drehstuhl-Spannzangen vorhanden sein. Mit wenig Aufwand kann man auch eine

Aufnahme z.B. für die kleinen ER11-Zangen konstruieren.)

Im schwenkbaren Teilgerät wird das Teil

mit einem Winkel in die Senkrechtlage ausgerichtet und so gespannt. (Spannzangen

von der Uhrmacherdrehmaschine (Drehstuhl)) (Die Bauanleitung für dieses

nützliche Gerät kann man bei mir unter Best.-Nr. mz003 für € 8,00 bestellen. Am

Kopf der Teilspindel muß nicht unbedingt eine Aufnahme für die

Drehstuhl-Spannzangen vorhanden sein. Mit wenig Aufwand kann man auch eine

Aufnahme z.B. für die kleinen ER11-Zangen konstruieren.)

Jetzt wird die Teilspindel in die

Senkrechtlage geschwenkt und die Platte wird an der oberen Fläche nur ganz

leicht überfräst und dann auf die Maße 12 x 24 mm gebracht. Man arbeitet dabei

"auf Umschlag", d.h. jede Maßänderung wird zur Hälfte an jeder der

gegenüberliegenden Flächen weggenommen. Der Fräser bleibt dabei "vorn", wie im

Bild zu sehen, stehen, schon aus dem Grund, weil man so die entstehende Fläche

besser sehen kann. Es ist ähnlich wie beim Drehen. Auch hier bewirkt eine

bestimmte Spantiefe die doppelte Durchmesserreduzierung...!

Jetzt wird die Teilspindel in die

Senkrechtlage geschwenkt und die Platte wird an der oberen Fläche nur ganz

leicht überfräst und dann auf die Maße 12 x 24 mm gebracht. Man arbeitet dabei

"auf Umschlag", d.h. jede Maßänderung wird zur Hälfte an jeder der

gegenüberliegenden Flächen weggenommen. Der Fräser bleibt dabei "vorn", wie im

Bild zu sehen, stehen, schon aus dem Grund, weil man so die entstehende Fläche

besser sehen kann. Es ist ähnlich wie beim Drehen. Auch hier bewirkt eine

bestimmte Spantiefe die doppelte Durchmesserreduzierung...!

Die Teilspindel ist wieder in die

Waagerechtlage gebracht und so kann der obere Rand rundum auf eine Dicke von 0,5

mm und dabei 1,1 mm überstehend gefräst werden (Gleichlauffräsen). Im Foto

erkennt man hinten beim Fräser diesen schmalen Rand.

Die Teilspindel ist wieder in die

Waagerechtlage gebracht und so kann der obere Rand rundum auf eine Dicke von 0,5

mm und dabei 1,1 mm überstehend gefräst werden (Gleichlauffräsen). Im Foto

erkennt man hinten beim Fräser diesen schmalen Rand.

Die Teilspindel ist von der Senkrechtlage

30° geschwenkt und so wird der 0,5 mm dicke Rand "angefast". Mit der Augenlupe

habe ich dabei beobachtet, daß von der senkrechten Fläche noch wenige

Hundertstel-mm stehenbleiben. Bei derartigen Arbeiten erweist sich immer wieder

die Präzision meiner Eigenbau-Vorrichtungen.

Die Teilspindel ist von der Senkrechtlage

30° geschwenkt und so wird der 0,5 mm dicke Rand "angefast". Mit der Augenlupe

habe ich dabei beobachtet, daß von der senkrechten Fläche noch wenige

Hundertstel-mm stehenbleiben. Bei derartigen Arbeiten erweist sich immer wieder

die Präzision meiner Eigenbau-Vorrichtungen.

Anschließend wird die Teilspindel wieder

waagerecht gestellt und so kann auch der untere Rand rundum auf eine Höhe von

0,7 mm gefräst werden, wegen dem Spannzapfen nicht über die ganze Fläche, aber

weitgehend die Randbereiche.

Anschließend wird die Teilspindel wieder

waagerecht gestellt und so kann auch der untere Rand rundum auf eine Höhe von

0,7 mm gefräst werden, wegen dem Spannzapfen nicht über die ganze Fläche, aber

weitgehend die Randbereiche.

Bei Tageslicht fotografiert, sehen die

oberen Deckel nun so aus. Die Spannzapfen sind nicht mehr nötig und können

abgesägt werden.

Bei Tageslicht fotografiert, sehen die

oberen Deckel nun so aus. Die Spannzapfen sind nicht mehr nötig und können

abgesägt werden.

Mit zwei spitzen Spanneisen wird der

Deckel mit der Unterseite nach oben direkt auf den Frästisch gespannt und der

mittlere Bereich, welcher eben nicht auf die richtige Höhe gebracht werden

konnte, wird nun weggefräst, sogar etwa 0,1 mm "unter die Fläche".

Mit zwei spitzen Spanneisen wird der

Deckel mit der Unterseite nach oben direkt auf den Frästisch gespannt und der

mittlere Bereich, welcher eben nicht auf die richtige Höhe gebracht werden

konnte, wird nun weggefräst, sogar etwa 0,1 mm "unter die Fläche".

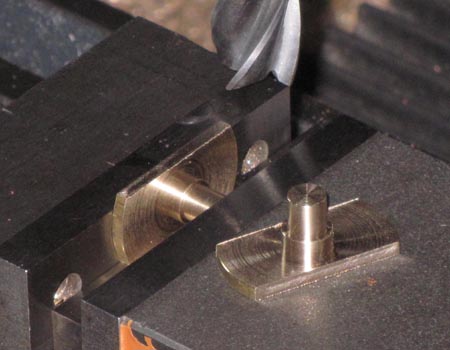

Entgratet sieht das so aus. Rechts liegt

der Deckel in der später sichtbaren Lage. Die 1-mm-Bohrung wird an der Oberseite

nicht entgratet...!

Entgratet sieht das so aus. Rechts liegt

der Deckel in der später sichtbaren Lage. Die 1-mm-Bohrung wird an der Oberseite

nicht entgratet...!

Mit dem Propanbrenner werden die Teile je

an den Unterseiten erhitzt und winzige Tröpfchen Lötzinn werden aufgetragen

(Lötsäure!). Weil das schon zu viel Lötzinn sein kann, habe ich die Teile (nach

dem Waschen in Spiritus) noch leicht überfeilt.

Mit dem Propanbrenner werden die Teile je

an den Unterseiten erhitzt und winzige Tröpfchen Lötzinn werden aufgetragen

(Lötsäure!). Weil das schon zu viel Lötzinn sein kann, habe ich die Teile (nach

dem Waschen in Spiritus) noch leicht überfeilt.

Hier sieht man nun den Kasten und beide

Deckel mit einem 1-mm-Ms-Draht als Zentrierung übereinandergesteckt auf einem

Stück Pertinax liegen. Im Foto sieht man, daß der obere Deckel an der linken

Seite etwas schräg nach oben ragt. Ich mußte ihn noch einmal wegnehmen und die

Bohrung leicht aufweiten. Sie war zu eng und deshalb lag der Deckel durch sein

eigenes Gewicht nicht richtig auf. Durch den Zentrierstift muß man die Teile nur

richtig hindrehen, die Längs- und Querlage stimmt ja von selbst. Bevor die Teile

aufeinandergelegt werden, werden die Flächen mit Lötsäure eingestrichen. Das

Erwärmen auf Flußtemperatur macht man mit dem Propanbrenner. Auch oben an den

Stift wird Säure gegeben und Lötzinn an diese Stelle.

Hier sieht man nun den Kasten und beide

Deckel mit einem 1-mm-Ms-Draht als Zentrierung übereinandergesteckt auf einem

Stück Pertinax liegen. Im Foto sieht man, daß der obere Deckel an der linken

Seite etwas schräg nach oben ragt. Ich mußte ihn noch einmal wegnehmen und die

Bohrung leicht aufweiten. Sie war zu eng und deshalb lag der Deckel durch sein

eigenes Gewicht nicht richtig auf. Durch den Zentrierstift muß man die Teile nur

richtig hindrehen, die Längs- und Querlage stimmt ja von selbst. Bevor die Teile

aufeinandergelegt werden, werden die Flächen mit Lötsäure eingestrichen. Das

Erwärmen auf Flußtemperatur macht man mit dem Propanbrenner. Auch oben an den

Stift wird Säure gegeben und Lötzinn an diese Stelle.

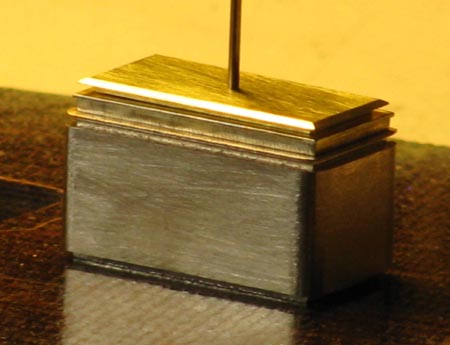

Aussehen nach dem Löten. Der Stift wird

mit einem Seitenschneider abgezwickt und die Fläche überschlichtet

(Schlichtfeile).

Aussehen nach dem Löten. Der Stift wird

mit einem Seitenschneider abgezwickt und die Fläche überschlichtet

(Schlichtfeile).

Die Bereitschaftskisten nach dem

Verputzen rohbaufertig. Es fehlen nun noch acht

Verschlüsse an den Deckeln und die Füße...

Die Bereitschaftskisten nach dem

Verputzen rohbaufertig. Es fehlen nun noch acht

Verschlüsse an den Deckeln und die Füße...

Vier auf exakt 12,8 mm Länge plangedrehte

6-mm-Rundstücke werden mit 2-K-Kleber als Auflage für die Böden in die Kisten

geklebt.

Vier auf exakt 12,8 mm Länge plangedrehte

6-mm-Rundstücke werden mit 2-K-Kleber als Auflage für die Böden in die Kisten

geklebt.

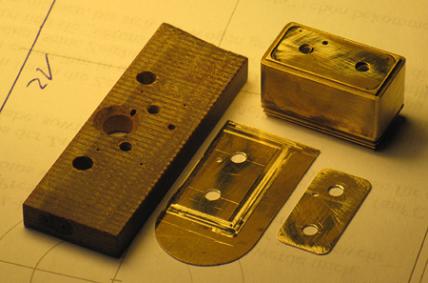

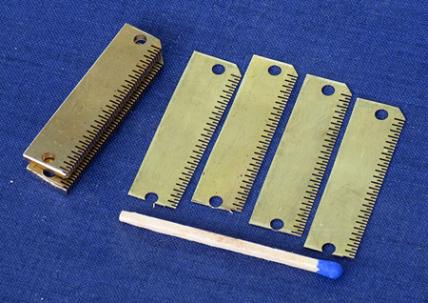

Vier Teile werden vorbereitet (von links

nach rechts): eine Pertinax-Platte als Lötvorrichtung zum Einlöten von vier

0,5-mm-Cu-Draht-Stiften, ein 0,4-mm-Ms-Blech als Bohrschablone für das Einbohren

von vier 0,5-mm-Löchern in das Deck und zwei 0,4-mm-Ms-Blech-Böden (rundum mit 1

mm Aufmaß, also 13 x 25 mm, die Ausfräsungen der Kisten haben eine lichte Weite

von 11,1 x 23,2 mm). Die Bleche erhalten in 12 mm Abstand 3-mm-Bohrungen und die

Platte zwei M3-Gewindebohrungen. Die anderen Bohrungen stammen von

zurückliegenden Arbeiten.

Vier Teile werden vorbereitet (von links

nach rechts): eine Pertinax-Platte als Lötvorrichtung zum Einlöten von vier

0,5-mm-Cu-Draht-Stiften, ein 0,4-mm-Ms-Blech als Bohrschablone für das Einbohren

von vier 0,5-mm-Löchern in das Deck und zwei 0,4-mm-Ms-Blech-Böden (rundum mit 1

mm Aufmaß, also 13 x 25 mm, die Ausfräsungen der Kisten haben eine lichte Weite

von 11,1 x 23,2 mm). Die Bleche erhalten in 12 mm Abstand 3-mm-Bohrungen und die

Platte zwei M3-Gewindebohrungen. Die anderen Bohrungen stammen von

zurückliegenden Arbeiten.

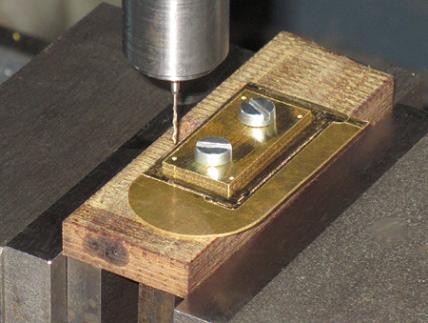

Alles wird übereinandergeschraubt und im

Maschinenschraubstock der Fräsmaschine gespannt. Die beiden Böden werden rundum

auf das Maß 11 x 23,1 gefräst (2-mm-Fingerfräser). Dabei fräse ich etwa 0,1 mm

in die Bohrschablone mit hinein. In gleicher Einspannung werden vier

0,5-mm-Bohrungen gebohrt - durch alle drei Bleche und durch die Pertinax-Platte

(Koordinaten-Bohren und -Fräsen).

Alles wird übereinandergeschraubt und im

Maschinenschraubstock der Fräsmaschine gespannt. Die beiden Böden werden rundum

auf das Maß 11 x 23,1 gefräst (2-mm-Fingerfräser). Dabei fräse ich etwa 0,1 mm

in die Bohrschablone mit hinein. In gleicher Einspannung werden vier

0,5-mm-Bohrungen gebohrt - durch alle drei Bleche und durch die Pertinax-Platte

(Koordinaten-Bohren und -Fräsen).

Deutlich außer Mitte wird noch eine

1,2-mm-Bohrung als Lagekontrolle durch alles hindurchgebohrt.

Deutlich außer Mitte wird noch eine

1,2-mm-Bohrung als Lagekontrolle durch alles hindurchgebohrt.

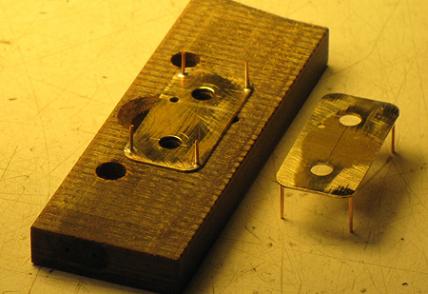

Die beiden Böden werden an den Ecken

großzügig gerundet (Radius 2, die Ausfräsung in den Kisten wurde mit einem

4-mm-Fingerfräser gemacht). Rechts-oben liegt ein Boden bereits in einer Kiste.

Die im Bild linke Kante der Bohrschablone in der Mitte ist später die

Anlagekante, mit welcher diese auf dem Deck zu den Relingstützen oder zur

Deckshauswand ausgerichtet wird.

Die beiden Böden werden an den Ecken

großzügig gerundet (Radius 2, die Ausfräsung in den Kisten wurde mit einem

4-mm-Fingerfräser gemacht). Rechts-oben liegt ein Boden bereits in einer Kiste.

Die im Bild linke Kante der Bohrschablone in der Mitte ist später die

Anlagekante, mit welcher diese auf dem Deck zu den Relingstützen oder zur

Deckshauswand ausgerichtet wird.

Hier werden (links) die 0,5-mm-Stifte

eingelötet. Nach dem Waschen mit Spiritus werden die Stifte noch in der

Vorrichtung (!) mit einem Seitenschneider abgekniffen und die Fläche überfeilt

(rechts).

Hier werden (links) die 0,5-mm-Stifte

eingelötet. Nach dem Waschen mit Spiritus werden die Stifte noch in der

Vorrichtung (!) mit einem Seitenschneider abgekniffen und die Fläche überfeilt

(rechts).

Die Böden werden auf die 6-mm-Rundstücke

geklebt. Acht 4 mm lange Winkelstücke 1 x 1 mm werden vorbereitet und mit

Sekundenkleber an die Stifte geklebt. Später am Modell erkennt man die Drähte in

den Innenecken kaum.

Die Böden werden auf die 6-mm-Rundstücke

geklebt. Acht 4 mm lange Winkelstücke 1 x 1 mm werden vorbereitet und mit

Sekundenkleber an die Stifte geklebt. Später am Modell erkennt man die Drähte in

den Innenecken kaum.

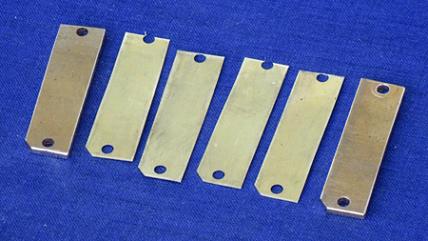

Die Deckel haben Korbmutternverschlüsse.

Dazu brauchen wir 16 U-förmige Bleche. Für das Sägen auf der Drehmaschine werden

vier 0,2 mm und zwei 2 dicke Blechstreifen vorbereitet und mit M3-Schrauben zu

einem Paket zusammengeschraubt. Man könnte die Bleche auch zusammenlöten.

Die Deckel haben Korbmutternverschlüsse.

Dazu brauchen wir 16 U-förmige Bleche. Für das Sägen auf der Drehmaschine werden

vier 0,2 mm und zwei 2 dicke Blechstreifen vorbereitet und mit M3-Schrauben zu

einem Paket zusammengeschraubt. Man könnte die Bleche auch zusammenlöten.

Dieses Paket wird etwas ausragend im

Stahlhalter gespannt und ausgerichtet.

Dieses Paket wird etwas ausragend im

Stahlhalter gespannt und ausgerichtet.

Mit der 0,4 mm breiten Metallkreissäge,

mit welcher ich sonst meine Teile von den Schlagzahn-Profilen absäge, wird

zuerst die Seitenkante des Pakets überfräst. Eine Metallkreissäge ist eigentlich

nicht zum seitlichen Fräsen geeignet, weil sie nur Umfangsschneiden hat. Wenn

man aber nur in 0,05-Schritten zustellt, geht das schon.

Mit der 0,4 mm breiten Metallkreissäge,

mit welcher ich sonst meine Teile von den Schlagzahn-Profilen absäge, wird

zuerst die Seitenkante des Pakets überfräst. Eine Metallkreissäge ist eigentlich

nicht zum seitlichen Fräsen geeignet, weil sie nur Umfangsschneiden hat. Wenn

man aber nur in 0,05-Schritten zustellt, geht das schon.

Ist die gesamte Strecke gerade überfräst,

werden nun im Wechsel 1,2 und 2,4 mm tiefe Schnitte (mit dem Quersupport) in das

Paket gemacht. Von Schnitt zu Schnitt habe ich dabei 0,8 mm mit dem Obersupport

zugestellt.

Ist die gesamte Strecke gerade überfräst,

werden nun im Wechsel 1,2 und 2,4 mm tiefe Schnitte (mit dem Quersupport) in das

Paket gemacht. Von Schnitt zu Schnitt habe ich dabei 0,8 mm mit dem Obersupport

zugestellt.

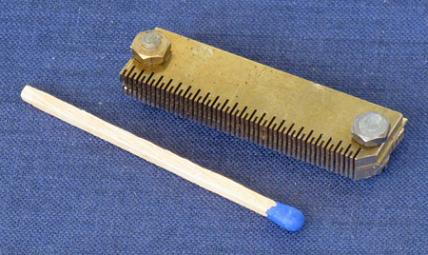

Danach sieht das Paket so aus...

Danach sieht das Paket so aus...

...und nach dem Auseinandernehmen so. Von

den Kammleisten können nun...

...und nach dem Auseinandernehmen so. Von

den Kammleisten können nun...

...mit einer normalen Papierschere die

winzigen U-Bleche abgeschnitten werden. Es muß nicht alles geätzt werden! Im

Grunde kann man ganz auf Ätzen verzichten, es gibt fast immer auch eine

mechanische Herstellungsweise.

...mit einer normalen Papierschere die

winzigen U-Bleche abgeschnitten werden. Es muß nicht alles geätzt werden! Im

Grunde kann man ganz auf Ätzen verzichten, es gibt fast immer auch eine

mechanische Herstellungsweise.

Nachdem die kleinen U-Bleche mit "UHU-endfest 300" auf den entsprechenden Rand

aufgeklebt wurden, sehen die Bereitschaftskisten nun beide so aus.

(Foto anklicken)

Nachdem die kleinen U-Bleche mit "UHU-endfest 300" auf den entsprechenden Rand

aufgeklebt wurden, sehen die Bereitschaftskisten nun beide so aus.

(Foto anklicken)

Für die Anfertigung der dazugehörigen

Klappschrauben(-Imitate) werden an 2-mm-Ms-Rundstäbe Spannzapfen Durchmesser 1,7

x 5 mm lang angedreht.

Für die Anfertigung der dazugehörigen

Klappschrauben(-Imitate) werden an 2-mm-Ms-Rundstäbe Spannzapfen Durchmesser 1,7

x 5 mm lang angedreht.

Auf diesen Zapfen werden die Stäbe nun in

der 1,7-mm-Spannzange aufgenommen und einfach mit einem Spitzdrehstahl die

notwendigen Längen (gleich lang!) abgestochen.

Auf diesen Zapfen werden die Stäbe nun in

der 1,7-mm-Spannzange aufgenommen und einfach mit einem Spitzdrehstahl die

notwendigen Längen (gleich lang!) abgestochen.

Das sieht dann so aus.

Das sieht dann so aus.

Wieder in der Zange aufgenommen werden

ein Zapfen Durchmesser 0,37 x 0,3 lang (kann man auf dem Foto nicht richtig

erkennen) und ein Absatz Durchmesser 0,8 x 1 lang angedreht. Alles nach gleichen

Skalenwerten, damit man nur beim ersten Teil messen muß.

Wieder in der Zange aufgenommen werden

ein Zapfen Durchmesser 0,37 x 0,3 lang (kann man auf dem Foto nicht richtig

erkennen) und ein Absatz Durchmesser 0,8 x 1 lang angedreht. Alles nach gleichen

Skalenwerten, damit man nur beim ersten Teil messen muß.

Beim nächsten Arbeitsgang werden bei

allen mit dem Spitzdrehstahl "Taillen" auf den Durchmesser 0,37 (die lichte

Weite der U-Bleche war 0,4 mm!) und 0,6 mm lang eingedreht. Den Skalenwert für

den Durchmesser 0,37 "ertestet" man an einem Probestück, weil man in der Taille

kaum messen kann!

Beim nächsten Arbeitsgang werden bei

allen mit dem Spitzdrehstahl "Taillen" auf den Durchmesser 0,37 (die lichte

Weite der U-Bleche war 0,4 mm!) und 0,6 mm lang eingedreht. Den Skalenwert für

den Durchmesser 0,37 "ertestet" man an einem Probestück, weil man in der Taille

kaum messen kann!

Mit einem normalen Abstech-Drehstahl (1

mm Schneidenbreite) wird diese Taille auf eine Breite von 1,6 mm erweitert und

gleichzeitig weiter hinten ein Stück weit eingestochen, daß ein Bund von 0,4 mm

Breite entsteht.

Mit einem normalen Abstech-Drehstahl (1

mm Schneidenbreite) wird diese Taille auf eine Breite von 1,6 mm erweitert und

gleichzeitig weiter hinten ein Stück weit eingestochen, daß ein Bund von 0,4 mm

Breite entsteht.

Dieser Bund wird per Schlagzahnfräsen auf

ein "Hammerstück" mit einer "Schlüsselweite" von 0,6 mm abgeflacht.

Dieser Bund wird per Schlagzahnfräsen auf

ein "Hammerstück" mit einer "Schlüsselweite" von 0,6 mm abgeflacht.

Anschließend werden die Teile

abgestochen. Die Drehmaschine blieb nach dem Einstechen eingerichtet. Die Teile

sehen nun schon fast wie Hammerschrauben mit Muttern aus. Gut, daß ich zu Beginn

gleich einige Teile mehr angefangen hatte, denn nach einigen mißglückten

Arbeitsgängen blieben am Schluß exakt die benötigten 20 Teile übrig...!

Anschließend werden die Teile

abgestochen. Die Drehmaschine blieb nach dem Einstechen eingerichtet. Die Teile

sehen nun schon fast wie Hammerschrauben mit Muttern aus. Gut, daß ich zu Beginn

gleich einige Teile mehr angefangen hatte, denn nach einigen mißglückten

Arbeitsgängen blieben am Schluß exakt die benötigten 20 Teile übrig...!

Jetzt müssen die Abstechpiepse noch abgekniffen und die Stellen überfeilt werden. Danach können die Klappschrauben-Imitate an die Kisten montiert werden. Das wird wieder eine recht knifflige Arbeit. Es ist, wie so oft bei dieser Art Modellbau, die Teile herzustellen ist nicht das größte Problem. Dazu habe ich die technischen Möglichkeiten; und die sollte sich nach und nach jeder ernsthaft Modellbauer schaffen. Das Problem sind die Arbeitsgänge der Montage der kleinen Teile, die man nicht mit Vorrichtungen usw. erleichtern kann. Eine gut gepflegte Spitzpinzette (kein Edelstahl, der ist zu weich!), sehr gutes Licht, Kopflupe, ein nicht zu hoher Stuhl (zu sehr gekrümmter Rücken) und aufliegende Arme sind die wichtigsten Voraussetzungen für Miniatur-Montagen.

(Foto anklicken) Jetzt kommen noch zwei Scharniere an die

obersten Deckel...

(Foto anklicken) Jetzt kommen noch zwei Scharniere an die

obersten Deckel...

(Foto anklicken)...und die Kisten sind fertig zum

Spritzen...

(Foto anklicken)...und die Kisten sind fertig zum

Spritzen...

Die beiden Kisten nun "in Farbe". Bereit

zur Endmontage am Modell.

![]()