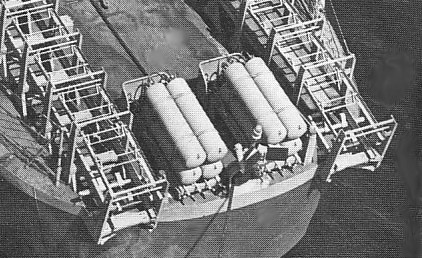

So sehen die Nebelwerfer am Heck eines

kleineren US-Geleitzerstörers aus.

So sehen die Nebelwerfer am Heck eines

kleineren US-Geleitzerstörers aus.Zwei Nebelerzeuger Mk1

smoke screen generator type Mk1

Am Heck des Zerstörers sind 2 x 4 Flaschen mit Nebelsäure als Nebelerzeuger installiert. Die Säure wird bei bestimmten Gefechtssituationen nach hinten ausgesprüht und das Schiff erzeugt damit auf dem Meer bei hoher Fahrt eine künstliche Nebelwand, hinter der es sich z.B. verstecken kann.

So sehen die Nebelwerfer am Heck eines

kleineren US-Geleitzerstörers aus.

So sehen die Nebelwerfer am Heck eines

kleineren US-Geleitzerstörers aus.

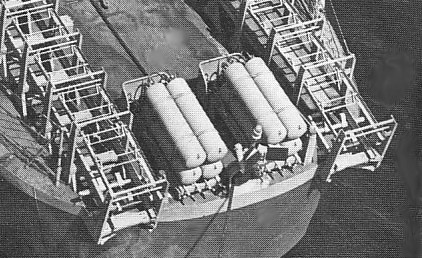

Diese Abbildung

habe ich einem US-Planbuch über die FLETCHER-Klasse entnommen. "Nozzle" ist eine

der vier Sprühdüsen. Im Notfall können die vier Flaschen von Hand (manual

emergency release lever) oder ferngesteuert mit Preßluft vom Schiff abgeworfen

werden (Emergency release air cylinder). Deshalb ist das unterste Lager nach

hinten geneigt.

Diese Abbildung

habe ich einem US-Planbuch über die FLETCHER-Klasse entnommen. "Nozzle" ist eine

der vier Sprühdüsen. Im Notfall können die vier Flaschen von Hand (manual

emergency release lever) oder ferngesteuert mit Preßluft vom Schiff abgeworfen

werden (Emergency release air cylinder). Deshalb ist das unterste Lager nach

hinten geneigt.

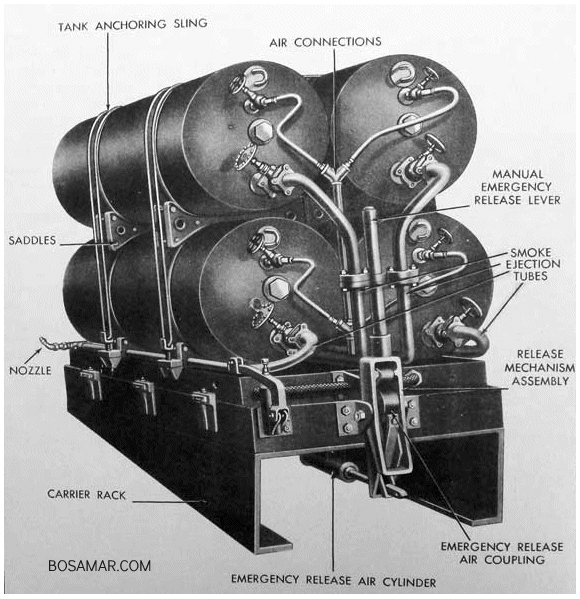

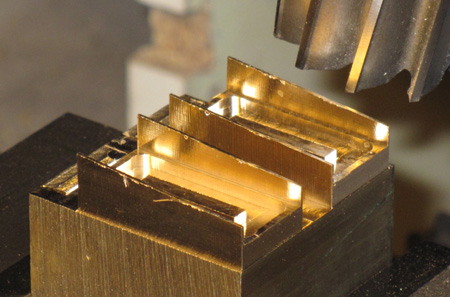

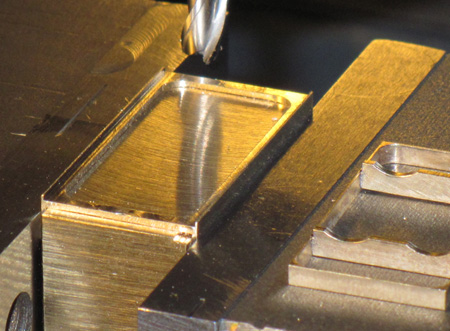

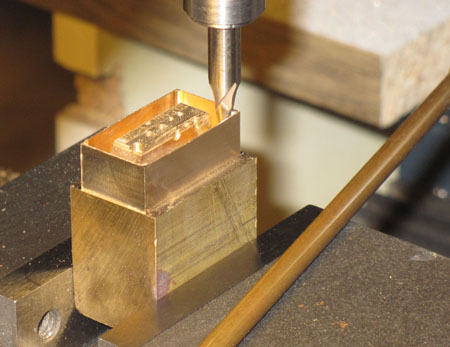

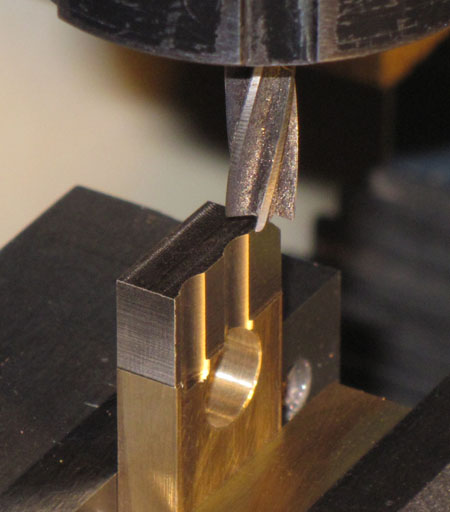

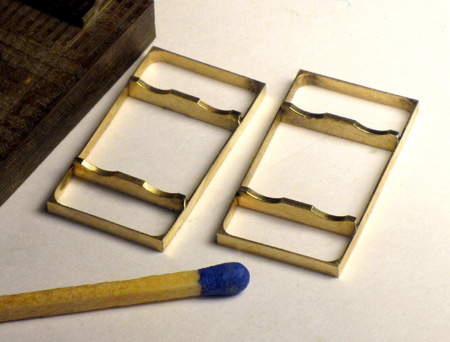

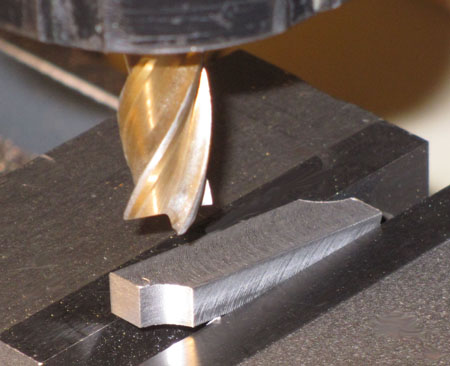

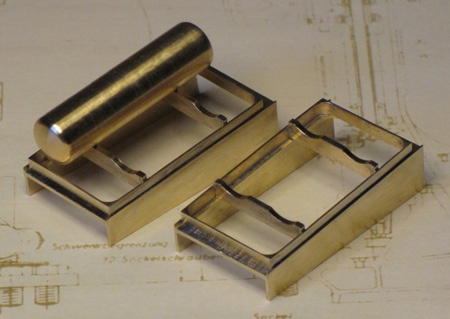

Mit diesen Lagern habe ich den Bau begonnen.

Zwei Stück wurden mit den Seitenteilen nach oben vorgefräst.

Mit diesen Lagern habe ich den Bau begonnen.

Zwei Stück wurden mit den Seitenteilen nach oben vorgefräst.

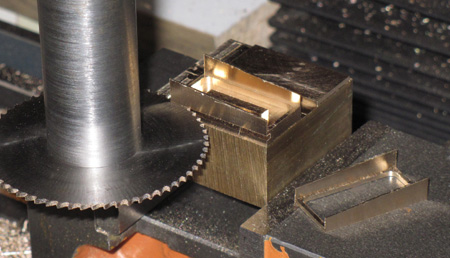

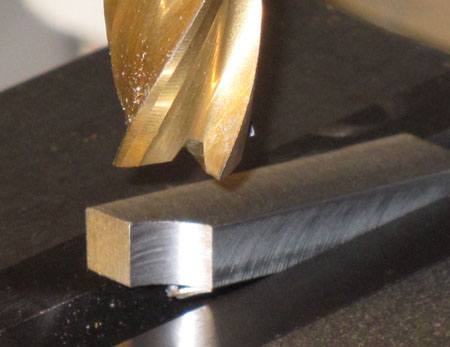

Danach fertiggefräst und die unterste Fläche

5° schrägliegend mit einem Walzenstirnfräser angefräst. Vernünftiger wäre es

gewesen, die Schräge zuerst zu fräsen, denn die Seitenwände sind nur 0,5 mm

dick...!

Danach fertiggefräst und die unterste Fläche

5° schrägliegend mit einem Walzenstirnfräser angefräst. Vernünftiger wäre es

gewesen, die Schräge zuerst zu fräsen, denn die Seitenwände sind nur 0,5 mm

dick...!

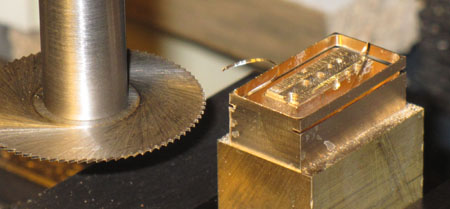

Dann wurden beide Teile abgesägt...

Dann wurden beide Teile abgesägt...

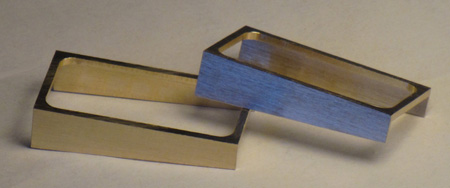

...und verputzt.

...und verputzt.

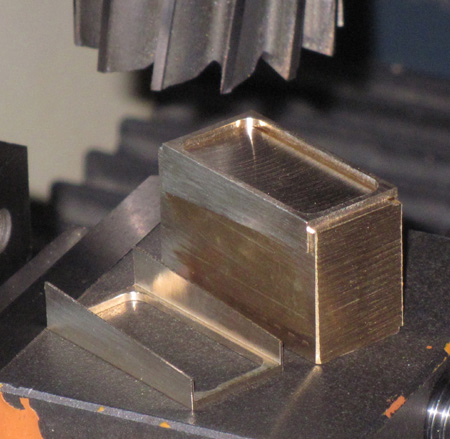

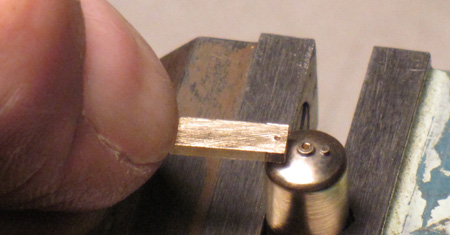

Damit ich die Teile waagerecht und aufrecht

in den Schraubstock spannen kann, wurde ein Klotz mit entsprechender Breite

gefräst...

Damit ich die Teile waagerecht und aufrecht

in den Schraubstock spannen kann, wurde ein Klotz mit entsprechender Breite

gefräst...

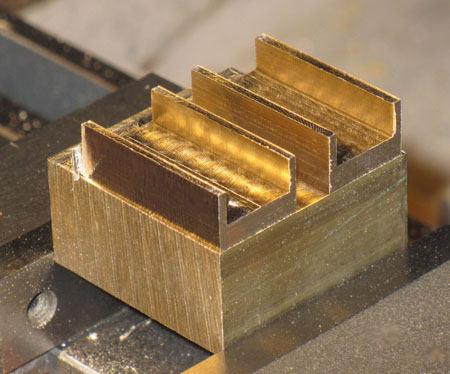

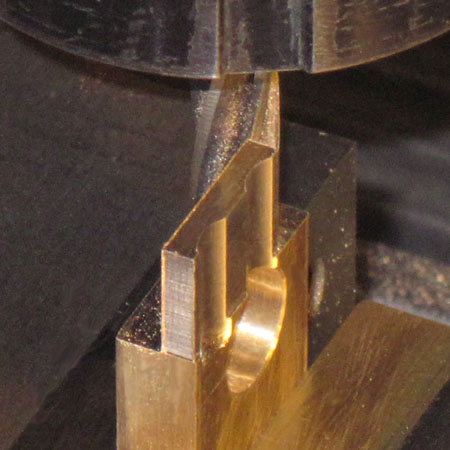

...und die Teile konnten nun nacheinander,

etwas aus den Schraubstockbacken ausragend, gespannt werden. So konnte eine

flache Nut, die fast die Breite des Unterrahmens hat, eingefräst werden.

...und die Teile konnten nun nacheinander,

etwas aus den Schraubstockbacken ausragend, gespannt werden. So konnte eine

flache Nut, die fast die Breite des Unterrahmens hat, eingefräst werden.

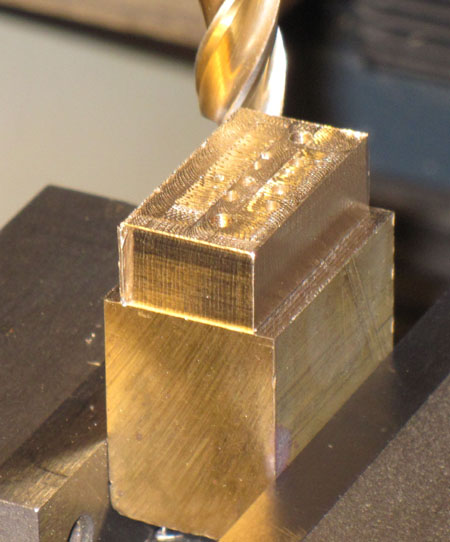

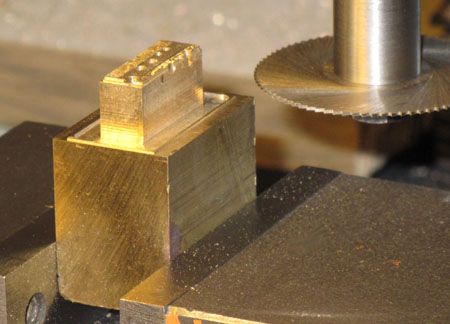

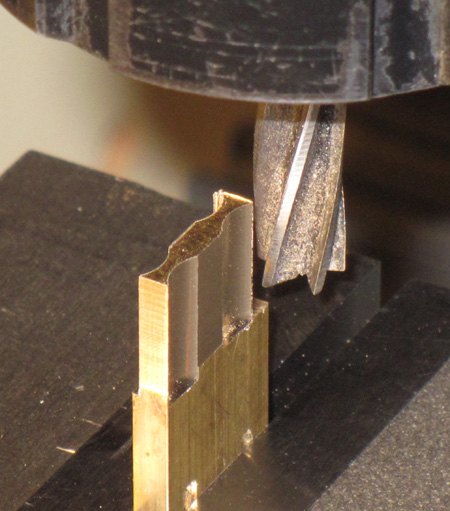

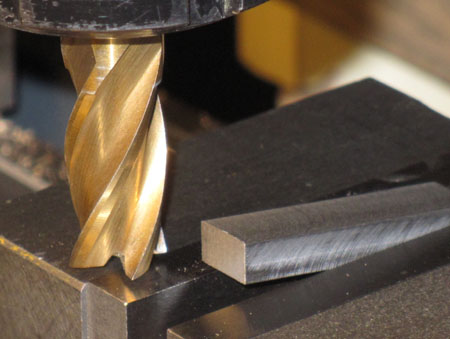

Für die beiden oberen Rahmen wurde ein Klotz

rundum vorgefräst...

Für die beiden oberen Rahmen wurde ein Klotz

rundum vorgefräst...

...und der äußere, später sichtbare Rand mit

einem schärferen Fräser angefräst.

...und der äußere, später sichtbare Rand mit

einem schärferen Fräser angefräst.

Mit dem gleichen Fräser wurde rundum auf Maß

fertiggefräst. Man erkennt im Foto die besseren Flächen.

Mit dem gleichen Fräser wurde rundum auf Maß

fertiggefräst. Man erkennt im Foto die besseren Flächen.

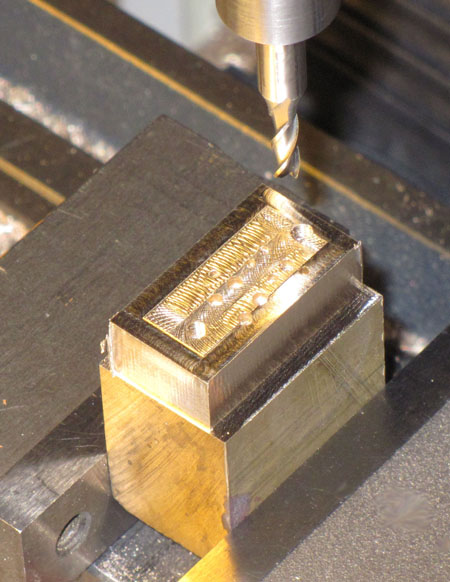

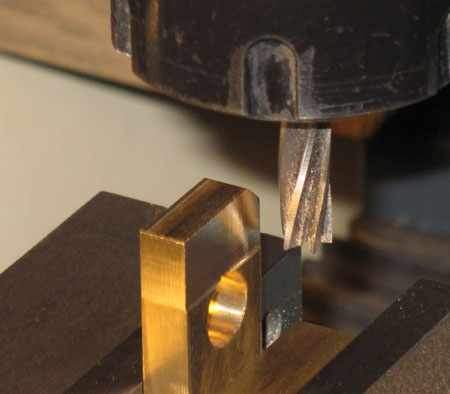

Mit einem dünneren Fingerfräser wurde die

Innenkontur bis auf 0,3 mm Wandstärke ausgefräst (Gegen-Uhrzeigerrichtung,

Koordinaten-Fräsen). Rechts liegt ein Blasrohr griffbereit, mit dem ich öfters

die Späne aus dem Kasten blasen kann.

Mit einem dünneren Fingerfräser wurde die

Innenkontur bis auf 0,3 mm Wandstärke ausgefräst (Gegen-Uhrzeigerrichtung,

Koordinaten-Fräsen). Rechts liegt ein Blasrohr griffbereit, mit dem ich öfters

die Späne aus dem Kasten blasen kann.

Als innen die gleiche Tiefe wie beim äußeren

Rand erreicht war, konnten die Rahmen auf 2 mm Höhe abgesägt werden.

Als innen die gleiche Tiefe wie beim äußeren

Rand erreicht war, konnten die Rahmen auf 2 mm Höhe abgesägt werden.

Es entstanden drei Stück (bereits einer

zuviel) und noch ein 1 mm hoher Rahmen für die "Sammlung".

Es entstanden drei Stück (bereits einer

zuviel) und noch ein 1 mm hoher Rahmen für die "Sammlung".

Das ist das Reststück. Das Mittelstück mußte in

dem Fall nicht ausgefräst werden.

Das ist das Reststück. Das Mittelstück mußte in

dem Fall nicht ausgefräst werden.

Verputzt sehen die Rahmen schon gut aus. Da

hinein müssen nun die unteren Lagerbalken für die Säureflaschen gelötet werden.

Verputzt sehen die Rahmen schon gut aus. Da

hinein müssen nun die unteren Lagerbalken für die Säureflaschen gelötet werden.

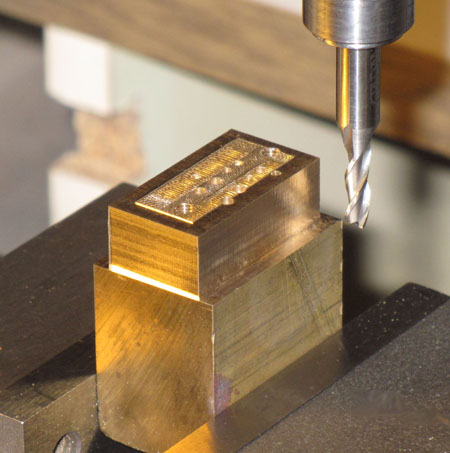

Ihre Herstellung ist recht einfach. Ein

ausragender Klotz wird an zwei Seiten sauber gefräst. Für das Koordinaten-Fräsen

notiert man sich die Skalenwerte.

Ihre Herstellung ist recht einfach. Ein

ausragender Klotz wird an zwei Seiten sauber gefräst. Für das Koordinaten-Fräsen

notiert man sich die Skalenwerte.

Die Säureflaschen haben einen

1:50-Durchmesser von 7 mm (das sind 350 mm beim Original). Für das Fräsen der

"Lagerschalen" muß also ein 7-mm-Fingerfräser vorhanden sein. Zum Glück habe ich

noch einige aus alten DDR-Beständen, heute gibt es in der Regel nur 6- und

8-mm-Fingerfräser. Die Lagerschalen mit einem Mittenabstand von 8 mm wurden von

oben mit den Fräser-Stirnschneiden 0,7 mm tief eingestochen.

Die Säureflaschen haben einen

1:50-Durchmesser von 7 mm (das sind 350 mm beim Original). Für das Fräsen der

"Lagerschalen" muß also ein 7-mm-Fingerfräser vorhanden sein. Zum Glück habe ich

noch einige aus alten DDR-Beständen, heute gibt es in der Regel nur 6- und

8-mm-Fingerfräser. Die Lagerschalen mit einem Mittenabstand von 8 mm wurden von

oben mit den Fräser-Stirnschneiden 0,7 mm tief eingestochen.

Danach konnten die beiden Außenmaße des

Balkenprofils fertiggefräst...

Danach konnten die beiden Außenmaße des

Balkenprofils fertiggefräst...

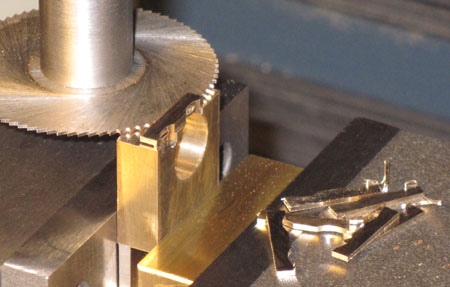

...und die Teile je 1 mm Dicke abgesägt

werden. Die Metall-Kreissäge ist 1,55 mm dick, also mußte der Fräskopf von Span

zu Span 1,55 mm nach unten geschoben (!) werden (Kreuzschiebetisch-Fräsmaschine!

Vgl. dazu meinen Beitrag "Hinweise für genaues Fräsen" in "Maschinen im

Modellbau" Heft 6/2013)

...und die Teile je 1 mm Dicke abgesägt

werden. Die Metall-Kreissäge ist 1,55 mm dick, also mußte der Fräskopf von Span

zu Span 1,55 mm nach unten geschoben (!) werden (Kreuzschiebetisch-Fräsmaschine!

Vgl. dazu meinen Beitrag "Hinweise für genaues Fräsen" in "Maschinen im

Modellbau" Heft 6/2013)

Die Herstellung der mittleren Lagerbalken

ist ähnlich, sie haben Lagerrundungen auf beiden Seiten.

Die Herstellung der mittleren Lagerbalken

ist ähnlich, sie haben Lagerrundungen auf beiden Seiten.

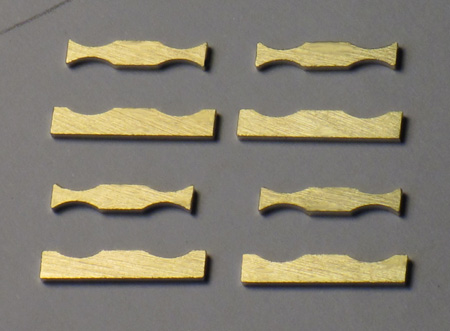

Das sind die acht Teile, sauber verputzt,

die benötigt werden. Ich habe sie so auf Abstand gelegt, daß man bereits die

Rundung der dazwischen liegenden Flaschen erkennen kann.

Das sind die acht Teile, sauber verputzt,

die benötigt werden. Ich habe sie so auf Abstand gelegt, daß man bereits die

Rundung der dazwischen liegenden Flaschen erkennen kann.

Das parallele Einlöten der unteren Balken in

den oberen Rahmen überlasse ich nicht Zufall und Geschick. Eine Lötvorrichtung

wurde gefräst. Hier konnte der Rahmen aufgesteckt und mit einem "Spanneisen",

ebenfalls aus Pertinax, festgehalten werden. Der einzulötende Balken wird an

einem angefrästen Klotz (hier rechts im Bild) angelegt. Er steht somit exakt

senkrecht und parallel zur Rahmenstirn.

Das parallele Einlöten der unteren Balken in

den oberen Rahmen überlasse ich nicht Zufall und Geschick. Eine Lötvorrichtung

wurde gefräst. Hier konnte der Rahmen aufgesteckt und mit einem "Spanneisen",

ebenfalls aus Pertinax, festgehalten werden. Der einzulötende Balken wird an

einem angefrästen Klotz (hier rechts im Bild) angelegt. Er steht somit exakt

senkrecht und parallel zur Rahmenstirn.

Das Ergebnis läßt sich sehen.

Das Ergebnis läßt sich sehen.

Gehen wir an die Herstellung der

Säureflaschen. Ein Formstechstahl, Radius 6 mm, wird dazu benötigt. Ein Stück

Silberstahl wird zu einem rechteckigen Querschnitt gefräst und, wie im Bild zu

sehen, etwa 10 bis 15° schrägliegend und das vordere Ende ausragend im

Schraubstock gespannt.

Gehen wir an die Herstellung der

Säureflaschen. Ein Formstechstahl, Radius 6 mm, wird dazu benötigt. Ein Stück

Silberstahl wird zu einem rechteckigen Querschnitt gefräst und, wie im Bild zu

sehen, etwa 10 bis 15° schrägliegend und das vordere Ende ausragend im

Schraubstock gespannt.

Mit einem 12-mm-Fingerfräser wird von oben

(!) die Radius-Kontur angestochen. Nichts wird entgratet.

Mit einem 12-mm-Fingerfräser wird von oben

(!) die Radius-Kontur angestochen. Nichts wird entgratet.

Damit das andere Ende des Drehlings

ebenfalls sinnvoll verwendet wird, habe ich dort mit einem 10-mm-Fingerfräser

auf gleiche Weise einen 5-mm-Radius angestochen.

Damit das andere Ende des Drehlings

ebenfalls sinnvoll verwendet wird, habe ich dort mit einem 10-mm-Fingerfräser

auf gleiche Weise einen 5-mm-Radius angestochen.

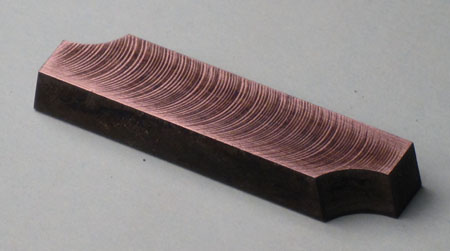

Das sieht dann so aus. Man erkennt deutlich

die Freiwinkel nach unten. Noch einmal: nichts entgraten!

Das sieht dann so aus. Man erkennt deutlich

die Freiwinkel nach unten. Noch einmal: nichts entgraten!

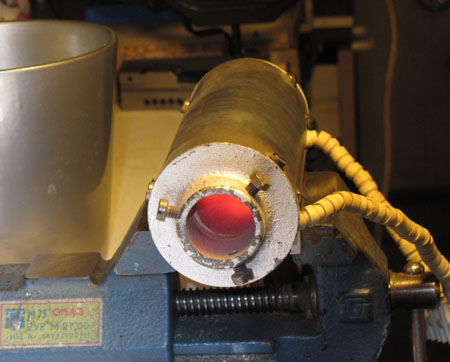

In meinem "Muffelofen", das ist der

Heizkörper eines 700-Watt-Klempner-Lötkolbens, wird das Silberstahlstück auf

Rotglut erhitzt und im Wasserbad schnell abgeschreckt (angekühlt).

In meinem "Muffelofen", das ist der

Heizkörper eines 700-Watt-Klempner-Lötkolbens, wird das Silberstahlstück auf

Rotglut erhitzt und im Wasserbad schnell abgeschreckt (angekühlt).

Das Stück ist jetzt glashart, aber auch wie

Glas zerbrechlich. Man kann es so nicht verwenden.

Das Stück ist jetzt glashart, aber auch wie

Glas zerbrechlich. Man kann es so nicht verwenden.

für das "Anlassen" wird sinnvoll die untere

Seite des Drehstahls metallblank geschmirgelt. Man erkennt so deutlich die

Frässpuren. Mit dem Propan-Brenner habe ich das Stück sehr vorsichtig bis auf

hellgelb erhitzt und wieder abgeschreckt. Das Silberstahlstück ist nun immer

noch hart genug, um Späne abzuheben, aber nicht mehr (unnötig) glashart.

für das "Anlassen" wird sinnvoll die untere

Seite des Drehstahls metallblank geschmirgelt. Man erkennt so deutlich die

Frässpuren. Mit dem Propan-Brenner habe ich das Stück sehr vorsichtig bis auf

hellgelb erhitzt und wieder abgeschreckt. Das Silberstahlstück ist nun immer

noch hart genug, um Späne abzuheben, aber nicht mehr (unnötig) glashart.

Nun müssen nur noch die Hauptschneiden (a)

und die Nebenschneiden (b) scharfgeschliffen werden. Dazu hält man den

Formstechstahl an die Stirn (falsch würde man sagen an die Seiten) der

Schleifscheiben der Bankschleifmaschine. Sehr wichtig ist die Schleifrichtung.

Im Bild habe ich sie mit Pfeilen eingezeichnet und man erkennt auch die

Schleifspuren auf der Oberfläche des Drehstahls. Die Schleifkörner müssen in die

Fläche hineingleiten. Anders herum würde Grad entstehen und die Schneiden wären

nicht scharf...!

Nun müssen nur noch die Hauptschneiden (a)

und die Nebenschneiden (b) scharfgeschliffen werden. Dazu hält man den

Formstechstahl an die Stirn (falsch würde man sagen an die Seiten) der

Schleifscheiben der Bankschleifmaschine. Sehr wichtig ist die Schleifrichtung.

Im Bild habe ich sie mit Pfeilen eingezeichnet und man erkennt auch die

Schleifspuren auf der Oberfläche des Drehstahls. Die Schleifkörner müssen in die

Fläche hineingleiten. Anders herum würde Grad entstehen und die Schneiden wären

nicht scharf...!

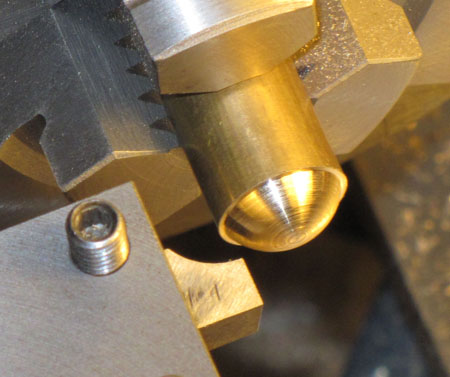

Ein Probestechen an einem größeren

Materialstück verlief zu meiner Zufriedenheit. Der Stahl muß natürlich exakt auf

Drehmitte stehen. Gegebenenfalls auch Papierstücke unterlegen....!

Ein Probestechen an einem größeren

Materialstück verlief zu meiner Zufriedenheit. Der Stahl muß natürlich exakt auf

Drehmitte stehen. Gegebenenfalls auch Papierstücke unterlegen....!

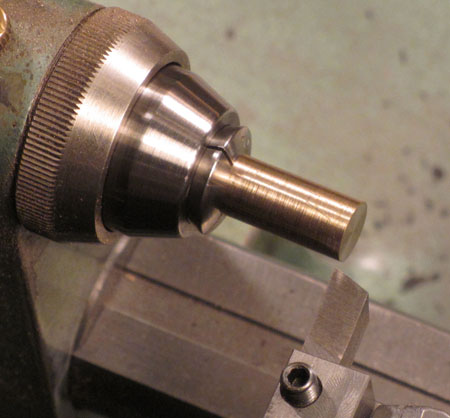

In der 7-mm-Spannzange wurden die

Flaschenkörper zu 28 mm Länge vorgedreht.

In der 7-mm-Spannzange wurden die

Flaschenkörper zu 28 mm Länge vorgedreht.

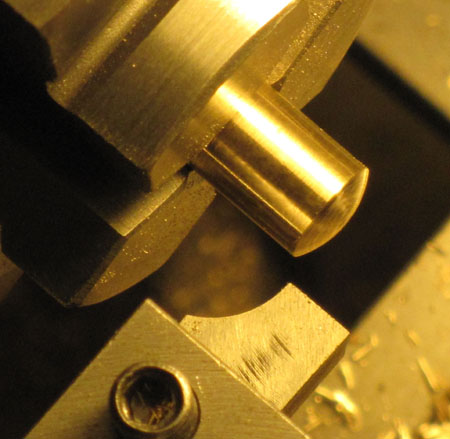

Dann wurden die Rundungen mit dem

Formstechstahl angestochen.

Dann wurden die Rundungen mit dem

Formstechstahl angestochen.

Das sieht dann so aus.

Das sieht dann so aus.

Ein schräg eingestellter Fasen-Stechstahl

sticht gleiche Fasen an (nach Skala arbeiten!).

Ein schräg eingestellter Fasen-Stechstahl

sticht gleiche Fasen an (nach Skala arbeiten!).

Man erkennt die Einheitlichkeit der Fasen.

Man erkennt die Einheitlichkeit der Fasen.

Mit einem Dreikantschaber werden diese Fasen

zu schönen Rundungen "verdrechselt". (Besondere Vorsicht beim Arbeiten

mit einem Dreikantschaber auf diese Weise. Ich übernehme, wie auch bei allen

anderen Arbeiten an Maschinen, keine Haftung, wenn dabei ein Unfall geschieht!)

Mit einem Dreikantschaber werden diese Fasen

zu schönen Rundungen "verdrechselt". (Besondere Vorsicht beim Arbeiten

mit einem Dreikantschaber auf diese Weise. Ich übernehme, wie auch bei allen

anderen Arbeiten an Maschinen, keine Haftung, wenn dabei ein Unfall geschieht!)

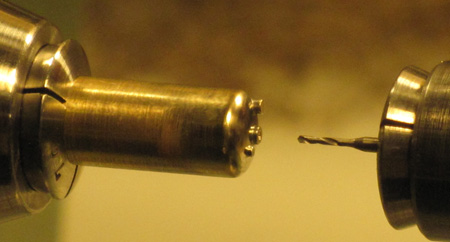

Jeweils ein Ende der Flaschen erhält eine

etwa 3 mm tiefe 1,4-mm-Bohrung. Da hinein werden Materialstücke mit angedrehten

1,4-mm-Zapfen eingepaßt.

Jeweils ein Ende der Flaschen erhält eine

etwa 3 mm tiefe 1,4-mm-Bohrung. Da hinein werden Materialstücke mit angedrehten

1,4-mm-Zapfen eingepaßt.

(Foto anklicken) Das Bild zeigt einen Ausschnitt aus

meiner 10:1-Vergrößerungszeichnung vom vorderen Ende der Flaschen (vgl. das

zweite Foto ganz oben). Aus der Zeichnung ergeben sich die Maßverhältnisse für

die Armaturenanschlüsse. Die Maße habe ich in etwa aus dem Foto herausgerechnet.

Neben der Mittenbohrung muß 2,35 mm nach unten eine 1,2-mm-Bohrung und 1,55 mm

nach oben eine 0,8-mm-Bohrung in die Flaschenstirn gebohrt werden. Sinnvoll

wäre, wenn man diese Bohrungen zuerst bohrt und erst danach die Form mit dem

Formstechstahl ansticht. So besteht nicht Gefahr, daß die Bohrer auf den schon

schrägen Flächen "ausrutschen".

(Foto anklicken) Das Bild zeigt einen Ausschnitt aus

meiner 10:1-Vergrößerungszeichnung vom vorderen Ende der Flaschen (vgl. das

zweite Foto ganz oben). Aus der Zeichnung ergeben sich die Maßverhältnisse für

die Armaturenanschlüsse. Die Maße habe ich in etwa aus dem Foto herausgerechnet.

Neben der Mittenbohrung muß 2,35 mm nach unten eine 1,2-mm-Bohrung und 1,55 mm

nach oben eine 0,8-mm-Bohrung in die Flaschenstirn gebohrt werden. Sinnvoll

wäre, wenn man diese Bohrungen zuerst bohrt und erst danach die Form mit dem

Formstechstahl ansticht. So besteht nicht Gefahr, daß die Bohrer auf den schon

schrägen Flächen "ausrutschen".

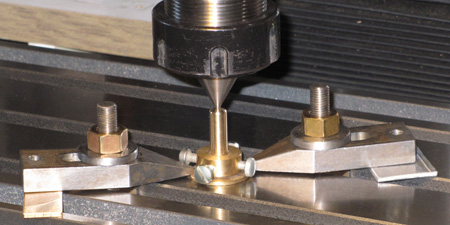

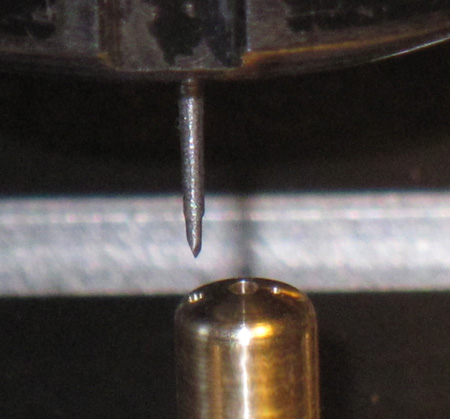

Um die Außermitte-Maße (2,35 und 1,55)

möglichst einzuhalten, habe ich meine Fräsmaschine mit ihrer extremen

Genauigkeit "bemüht". In meiner Klemm-Haltevorrichtung wird ein Teil

mit der 1,4-mm-Bohrung nach oben geklemmt, es darf dabei nach unten nicht einmal

ein winziges Stück ausragen. Mit der Suchspitze (leichter Druck mit der

Bohrpinole) wird das Teil exakt unter der Frässpindel-Mitte auf den Frästisch

geklemmt, erst so die beiden Spanneisen festgezogen. Für das spätere Wechseln

der Teile wird stets nur die vordere und die rechte Schraube vom Klemmring

gelöst.

Um die Außermitte-Maße (2,35 und 1,55)

möglichst einzuhalten, habe ich meine Fräsmaschine mit ihrer extremen

Genauigkeit "bemüht". In meiner Klemm-Haltevorrichtung wird ein Teil

mit der 1,4-mm-Bohrung nach oben geklemmt, es darf dabei nach unten nicht einmal

ein winziges Stück ausragen. Mit der Suchspitze (leichter Druck mit der

Bohrpinole) wird das Teil exakt unter der Frässpindel-Mitte auf den Frästisch

geklemmt, erst so die beiden Spanneisen festgezogen. Für das spätere Wechseln

der Teile wird stets nur die vordere und die rechte Schraube vom Klemmring

gelöst.

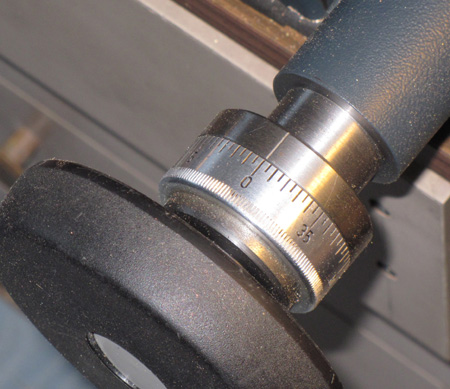

Bei diesem Einrichten ist der Skalenring vom

X-Support...

Bei diesem Einrichten ist der Skalenring vom

X-Support...

...und auch jener vom Y-Support "genullt",

beide Anfahrrichtungen merkt man sich.

...und auch jener vom Y-Support "genullt",

beide Anfahrrichtungen merkt man sich.

So kann nun mit einem Zentrierbohrer (im

Bild mein Eigenbau-Silberstahl-Zentrierbohrer) bei Anfahrrichtung von rechts

1,55 mm (für die 0,8-mm-Bohrung) vor der Mitte und 2,35 mm (für die

1,2-mm-Bohrung) nach der Mitte leicht zentriert werden. In der Praxis hatte ich

bereits beim ersten Teil den Bohrerstand bei der ersten Bohrung (1,55 vor der

Mitte) erneut "genullt" und den Bohrer dann um 3,9 mm weitergeschoben (1,55 +

2,35 = 3,9).

So kann nun mit einem Zentrierbohrer (im

Bild mein Eigenbau-Silberstahl-Zentrierbohrer) bei Anfahrrichtung von rechts

1,55 mm (für die 0,8-mm-Bohrung) vor der Mitte und 2,35 mm (für die

1,2-mm-Bohrung) nach der Mitte leicht zentriert werden. In der Praxis hatte ich

bereits beim ersten Teil den Bohrerstand bei der ersten Bohrung (1,55 vor der

Mitte) erneut "genullt" und den Bohrer dann um 3,9 mm weitergeschoben (1,55 +

2,35 = 3,9).

Mit einem 1,1-mm-Zahnarzt-Kugelfräser wurden

die weiter außen sitzenden Bohrungen etwas aufgebohrt, damit sie im nächsten

Arbeitsgang zu 1,2 mm und die anderen zu 0,8 mm aufgebohrt werden konnten, nicht

sehr tief, nur etwa 2 mm. (Diese einfache Klemmvorrichtung sollte jeder

Modellbauer für die üblichen Durchmesser 3, 4, 5, 6 und 7 mm) haben)

Mit einem 1,1-mm-Zahnarzt-Kugelfräser wurden

die weiter außen sitzenden Bohrungen etwas aufgebohrt, damit sie im nächsten

Arbeitsgang zu 1,2 mm und die anderen zu 0,8 mm aufgebohrt werden konnten, nicht

sehr tief, nur etwa 2 mm. (Diese einfache Klemmvorrichtung sollte jeder

Modellbauer für die üblichen Durchmesser 3, 4, 5, 6 und 7 mm) haben)

In diese Bohrungen wurden nun 0,8-mm- und

1,2-mm-Drahtstücke gesteckt, mit etwas Übermaß abgekniffen...

In diese Bohrungen wurden nun 0,8-mm- und

1,2-mm-Drahtstücke gesteckt, mit etwas Übermaß abgekniffen...

...und eingelötet.

...und eingelötet.

Dann konnten die Flaschen wieder in die

7-mm-Spammzange genommen und alle Zapfen auf Länge plangedreht werden. Die

beiden äußeren "Planflächen" sitzen 0,2 mm hinter der Planfläche in der Mitte.

Dann konnten die Flaschen wieder in die

7-mm-Spammzange genommen und alle Zapfen auf Länge plangedreht werden. Die

beiden äußeren "Planflächen" sitzen 0,2 mm hinter der Planfläche in der Mitte.

Nach dem Verputzen sehen die

Armaturen-Anschlußstücke so aus.

Nach dem Verputzen sehen die

Armaturen-Anschlußstücke so aus.

Nun müssen alle drei Anschlußstücke

Bohrungen erhalten, in welche in der Mitte ein Sechskant-Schraubenkopf und außen

die Ventile montiert werden können. In der Mitte war es einfach. Mit einem

0,6-mm-Bohrer wurde in das 1,4-mm-Stück gebohrt (Foto).

Nun müssen alle drei Anschlußstücke

Bohrungen erhalten, in welche in der Mitte ein Sechskant-Schraubenkopf und außen

die Ventile montiert werden können. In der Mitte war es einfach. Mit einem

0,6-mm-Bohrer wurde in das 1,4-mm-Stück gebohrt (Foto).

Für die außen sitzenden Anschlüsse mußte ich

einen kleinen Trick anwenden. Eine Messing-Leiste erhielt am Ende eine

0,4-mm-Bohrung. Diese wurde mit 90° leicht gesenkt, gerade so groß, daß diese

Senkung auf den kleinen Zapfen eine Zentrierung erhält, wenn man...

Für die außen sitzenden Anschlüsse mußte ich

einen kleinen Trick anwenden. Eine Messing-Leiste erhielt am Ende eine

0,4-mm-Bohrung. Diese wurde mit 90° leicht gesenkt, gerade so groß, daß diese

Senkung auf den kleinen Zapfen eine Zentrierung erhält, wenn man...

...die Leiste auflegt. So konnte 0,4 mm in

beide Zapfen gebohrt werden.

...die Leiste auflegt. So konnte 0,4 mm in

beide Zapfen gebohrt werden.

Hier sind die Oberrahmen schon in die

Unterrahmen gelötet. Nur zur Probe ist eine der Flaschen aufgelegt.

Hier sind die Oberrahmen schon in die

Unterrahmen gelötet. Nur zur Probe ist eine der Flaschen aufgelegt.

Ich berichte vom Fortgang weiter im Teil 2

![]()