Hier schneide ich die Außenkontur für

die Waffenwanne aus. Es ist die dritte und letzte Runde in

Gegen-Uhrzeigerrichtung (!). Dabei wird der abgeschnittene Streifen immer

schmaler, im Bild nur noch etwa 0,5 bis 1 mm.

Hier schneide ich die Außenkontur für

die Waffenwanne aus. Es ist die dritte und letzte Runde in

Gegen-Uhrzeigerrichtung (!). Dabei wird der abgeschnittene Streifen immer

schmaler, im Bild nur noch etwa 0,5 bis 1 mm.Deckshäuser (Rohbauten/Teil 5)

deckhouses (part 5)

hier nun die Fortsetzung vom Teil 4 dieser Fotoserie:

An das Deck der "Hütte" soll nun das Schanzkleid als "Waffenwanne" angebaut werden. Ich mache dieses wieder aus 0,3 mm dickem doppelseitig kupferkaschiertem Leiterplattenmaterial. Man könnte auch 0,2-mm-Ms-Blech nehmen, oder auch so dünnes Kupferblech. Dickeres Leiterplattenmaterial ist für den Bau von Deckshäusern aus meiner Sicht nicht geeignet, obwohl es immer noch oft dafür verwendet wird, vielleicht aus Gewichtsgründen(?). Ich lehne es aus zwei Gründen ab: 1. es hat meist einen "Kern" aus Glasfaser-Material, nach paar Zentimeter sägen ist die Laubsäge total stumpf und 2. bekommt man Außenecken und - kanten nicht sauber hin, es muß gespachtelt werden - bäh! Bessere Alternativen sind 0,2-mm-Ms-, Neusilber-, Cu-, Bronze- oder auch Alublech. Ich würde die lötbaren Bleche vorziehen. 0,2 mm läßt sich gut mit einer scharfen Papierschere schneiden, wenn man es richtig macht (siehe nächstes Foto) und in die Innenecken klebe ich Blechwinkel aus selbstgeprägten L-Winkeln (0,2-mm-Blech!). Wenn man das bei Alublech so macht, wiegt das Deckshaus fast nix...

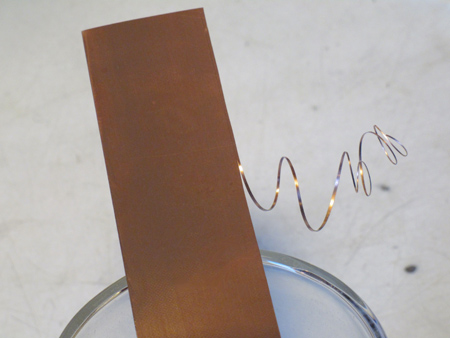

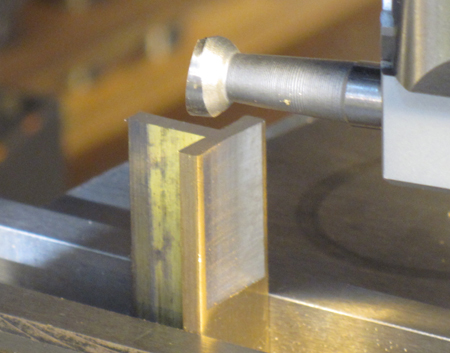

Hier schneide ich die Außenkontur für

die Waffenwanne aus. Es ist die dritte und letzte Runde in

Gegen-Uhrzeigerrichtung (!). Dabei wird der abgeschnittene Streifen immer

schmaler, im Bild nur noch etwa 0,5 bis 1 mm.

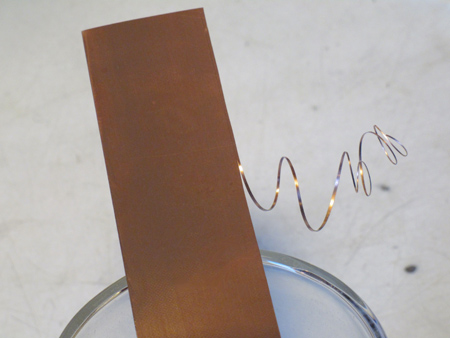

Hier schneide ich die Außenkontur für

die Waffenwanne aus. Es ist die dritte und letzte Runde in

Gegen-Uhrzeigerrichtung (!). Dabei wird der abgeschnittene Streifen immer

schmaler, im Bild nur noch etwa 0,5 bis 1 mm.

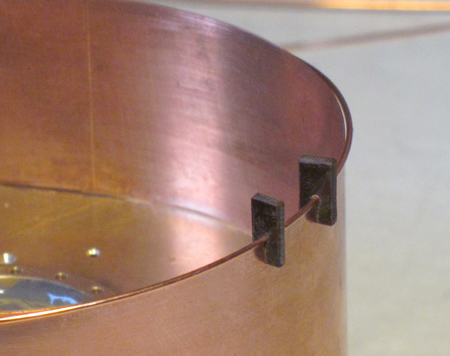

(Foto anklicken) Ein Rundungskörper von 36 mm Durchmesser

(Biegeversuche machen!) hat die Waffenwanne nach dem Auffedern exakt auf den

Durchmesser gebracht, den ich benötige. Die Linie (b) ist der Rundungsbeginn -

die sog. Lichtkante - an diese muß der Rundungskörper mit seinem Mittenanriß

(Zentrierwinkel) auf dem Tisch angelegt werden. An der Bb-Seite gibt es eine

gleiche Linie, bis dahin gerundet und schon stimmt der Laden. (a)(a) sind an

jeder Seite zwei von unten angeklebte Blechwinkel. Gegen diese wird dann von

innen die jeweils gerade Strecke der Waffenwanne geklebt.

(Foto anklicken) Ein Rundungskörper von 36 mm Durchmesser

(Biegeversuche machen!) hat die Waffenwanne nach dem Auffedern exakt auf den

Durchmesser gebracht, den ich benötige. Die Linie (b) ist der Rundungsbeginn -

die sog. Lichtkante - an diese muß der Rundungskörper mit seinem Mittenanriß

(Zentrierwinkel) auf dem Tisch angelegt werden. An der Bb-Seite gibt es eine

gleiche Linie, bis dahin gerundet und schon stimmt der Laden. (a)(a) sind an

jeder Seite zwei von unten angeklebte Blechwinkel. Gegen diese wird dann von

innen die jeweils gerade Strecke der Waffenwanne geklebt.

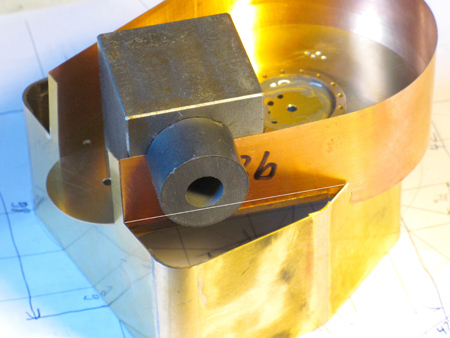

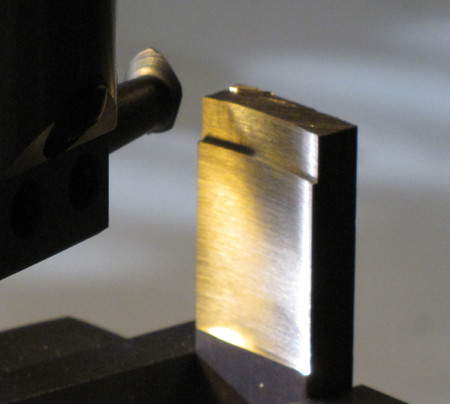

Beim Ankleben mit Sekundenkleber wird

die Wand von einem Stahlklotz und Magnet senkrecht gehalten. Es muß nicht sauber

aussehen, denn dieser Bereich liegt später innen (unterhalb der weiß

eingezogenen Linie).

Beim Ankleben mit Sekundenkleber wird

die Wand von einem Stahlklotz und Magnet senkrecht gehalten. Es muß nicht sauber

aussehen, denn dieser Bereich liegt später innen (unterhalb der weiß

eingezogenen Linie).

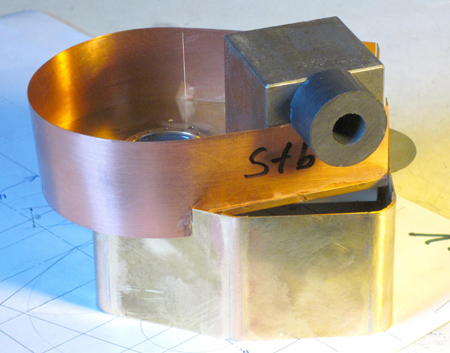

Stb das Gleiche. Auf der anderen Seite

sieht man die von mir weiß eingezogene Lichtkante.

Stb das Gleiche. Auf der anderen Seite

sieht man die von mir weiß eingezogene Lichtkante.

Die Abwicklung stimmte hier nicht

genau. Deshalb habe ich ein Papierstück hinterklebt und diesen Bereich später

leicht aufgespachtelt.

Die Abwicklung stimmte hier nicht

genau. Deshalb habe ich ein Papierstück hinterklebt und diesen Bereich später

leicht aufgespachtelt.

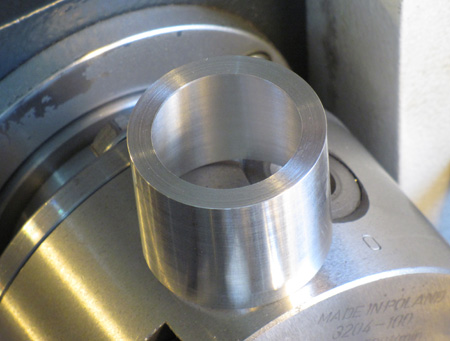

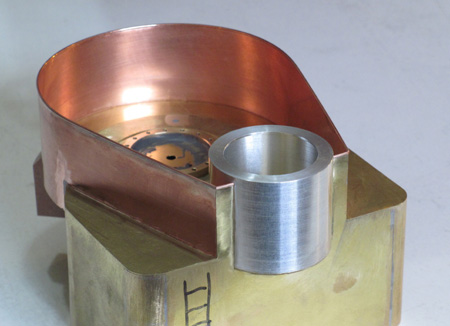

(Foto anklicken) Auch für das Biegen des 0,8-mm-Cu-Drahtes

für die Rohrgarnierung habe ich ein Ms-Drehteil solange kleiner gedreht, bis der

richtige Durchmesser entstand. Der Ring im Bild ist nur eine Biegeprobe!

(Foto anklicken) Auch für das Biegen des 0,8-mm-Cu-Drahtes

für die Rohrgarnierung habe ich ein Ms-Drehteil solange kleiner gedreht, bis der

richtige Durchmesser entstand. Der Ring im Bild ist nur eine Biegeprobe!

In der Mitte beginne ich das Anlöten

des Drahtes mit zwei der schon bekannten "Reiter". Sie werden kräftig nach unten

gedrückt...

In der Mitte beginne ich das Anlöten

des Drahtes mit zwei der schon bekannten "Reiter". Sie werden kräftig nach unten

gedrückt...

...und so kann die erste Heftung

gemacht werden.

In Zentimeter-Abständen weitere

Heftungen, der "Reiter" wird immer weiter nach rechts geschoben.

Das Ende an Stb ist erreicht, der Draht

steht über und kann abgekürzt werden. Weil die Wand (a) noch lose ist, kann der

"Reiter" weggenommen werden.

Die schmalen Wände sind nun auch

angelötet. Auch diese erhalten ein 0,8-mm-Drahtstück als Rohrgarnierung. Das

Mittelstück wird erst später herausgeschnitten. Die Heftungen lasse ich

verlaufen und überschüssiges Zinn wird mit der Drahtbürste weggeschliffen.

Außen an der Waffenwanne/Hütte sitzen

"komische Kästen", ich vermute, es sind Lüfterschächte. Ich will sie aus MDF

(Mitteldichte Holzfaserplatte) machen (Danke Günter für das Material, bekommst

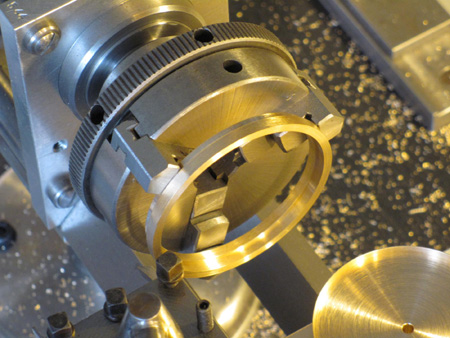

von mir einen Kuß - auf den Bauchnabel). Es muß ein recht großer (Durchmesser 93

mm) Ring gedreht werden. Mein Vierbackenfutter faßt nur maximal 90. Ein Block

100 x 100 mm erhielt vier Spannstufen (70 x 70 mm) angefräst...

...mit diesen konnte ich gut und sicher

spannen...

...überdrehen, der Drehstahl ist in

einer (Ms-)Verlängerung (von einer anderen Arbeit noch vorhanden) gespannt, weil

meine Spitzenhöhe über Quersupport zu gering ist.

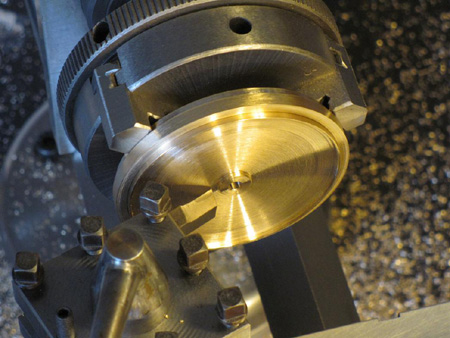

Innendrehen...

...Außendrehen, 45°-Schräge und

Außendurchmesser...

...Abstechen auf Fertighöhe.

Besondere Spannvariante...

...um das erste breitere Stück zu

fräsen, nur 1-mm-Späne! Das Spanneisen hält nicht so gut.

Die Seiten noch einmal überfräsen. Die

Kanten in Uhrzeigerrichtung umfräsen, der Fräsermittelpunkt bleibt dabei immer

weit außerhalb der Kontur, Kenner wissen warum, gerade bei diesem Material! (und

bei Holz (!), die Kanten bleiben nur so scharfkantig)

Innen Hohlfräsen.

Weitere Reduzierungen.

(Foto anklicken) Und Ankleben der beiden "Kästen" mit

Sekundenkleber.

An die Vorderkante der Hütte kommt

der runde Sockel für die kleine Plattform für die 40-mm-Zielsäule. Ich drehe sie

passend aus Alu.

An die Vorderkante der Hütte kommt

der runde Sockel für die kleine Plattform für die 40-mm-Zielsäule. Ich drehe sie

passend aus Alu.

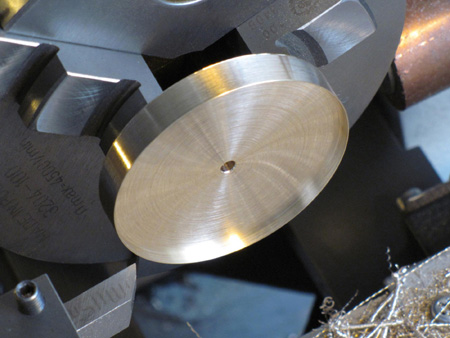

Eckbohrstahl, 0,5 mm Wandstärke, 30 mm

tief. Innen vordrehen, außen fertigdrehen, innen fertigdrehen - in der

Reihenfolge.

Eckbohrstahl, 0,5 mm Wandstärke, 30 mm

tief. Innen vordrehen, außen fertigdrehen, innen fertigdrehen - in der

Reihenfolge.

Abstechen auf 31 mm Länge.

Abstechen auf 31 mm Länge.

Einkleben mit Sekundenkleber.

Einkleben mit Sekundenkleber.

An die Plattform (50 mm Durchmesser)

wird gleich der 0,3 mm dicke, senkrechte Decksrand mit angedreht.

An die Plattform (50 mm Durchmesser)

wird gleich der 0,3 mm dicke, senkrechte Decksrand mit angedreht.

In den Klemmring wird die Plattform mit

der fertigen Oberseite gesteckt und das Futter noch nachgezogen.

In den Klemmring wird die Plattform mit

der fertigen Oberseite gesteckt und das Futter noch nachgezogen.

So kann die Unterseite auf Höhe

fertiggedreht werden...

So kann die Unterseite auf Höhe

fertiggedreht werden...

...und unten sogleich eine 1 mm tiefe

Eindrehung eingestochen werden. In der Mitte bleibt ein Zapfen (Durchmesser 8

mm) stehen.

...und unten sogleich eine 1 mm tiefe

Eindrehung eingestochen werden. In der Mitte bleibt ein Zapfen (Durchmesser 8

mm) stehen.

(Foto anklicken) Die Plattform bleibt nicht kreisrund.

Hinten wird, wie auf Fotos zu sehen, ein schmales Stück abgeschnitten und ein

Blechstreifen als Decksrand angelötet. Auf dem Tisch der Fräsmaschine wird sie

hochgelagert und - mit dem Abschnitt gegen einen Nutenstein ausgerichtet -

geklemmt. So kann ein "Bohrbild" als perforiertes Blech per Koordinaten-Bohren

gebohrt werden (Bohrungen Durchmesser 0,45 mm, Bohrungsabstände 1,00 mm).

Bestimmte Streifen werden nach feinen Anrissen ausgespart.

(Foto anklicken) Die Plattform bleibt nicht kreisrund.

Hinten wird, wie auf Fotos zu sehen, ein schmales Stück abgeschnitten und ein

Blechstreifen als Decksrand angelötet. Auf dem Tisch der Fräsmaschine wird sie

hochgelagert und - mit dem Abschnitt gegen einen Nutenstein ausgerichtet -

geklemmt. So kann ein "Bohrbild" als perforiertes Blech per Koordinaten-Bohren

gebohrt werden (Bohrungen Durchmesser 0,45 mm, Bohrungsabstände 1,00 mm).

Bestimmte Streifen werden nach feinen Anrissen ausgespart.

Im Gegenlicht: die fertiggebohrte

Plattform.

Mit einer rotierenden

Schmirgelscheibe habe ich an beiden Seiten den Grat weggeschliffen.

An der Unterseite werden Träger

angeklebt.

(Foto anklicken) Die Plattform ist an Ort und Stelle

angeklebt. In der Mitte steht eine bereits fertige Steuersäule für den

40-mm-Zwilling.

17 Fotos weiter oben hatte ich die

beiden Lüfterschächte aus MDF an die Waffenwanne geklebt. An diese kommen nun

die etwas vorstehenden Rahmen der Lüftungsöffnungen angebaut. Zwei Messingstäbe

habe ich auf reichlich Anstand (89 mm) im großen Maschinenschraubstock gespannt

und exakt senkrecht ausgerichtet.

17 Fotos weiter oben hatte ich die

beiden Lüfterschächte aus MDF an die Waffenwanne geklebt. An diese kommen nun

die etwas vorstehenden Rahmen der Lüftungsöffnungen angebaut. Zwei Messingstäbe

habe ich auf reichlich Anstand (89 mm) im großen Maschinenschraubstock gespannt

und exakt senkrecht ausgerichtet.

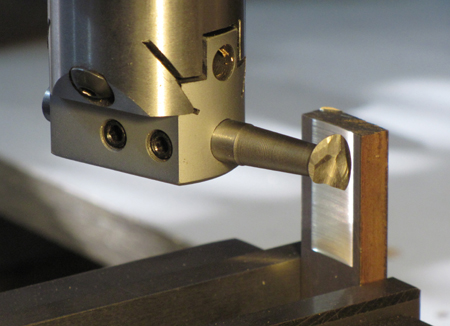

Der

Ausbohrkopf erhielt einen "linken" Eckbohrstahl auf einen Flugkreis von etwa 90

mm. Die Mitte der Frässpindel wurde in etwa in die Mitte zwischen die

Messingstäbe gerichtet...

...und so an diese die ersten Rundungen

angeschlagen. Im Bild ist nur einer der Stäbe zu sehen.

...und so an diese die ersten Rundungen

angeschlagen. Im Bild ist nur einer der Stäbe zu sehen.

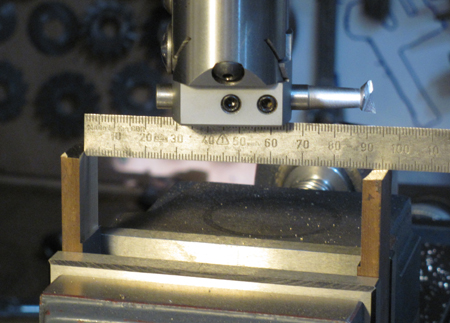

Es wird gemessen und der Bohrstahl in

Stufen nach außen geschoben...

Es wird gemessen und der Bohrstahl in

Stufen nach außen geschoben...

...bis schließlich der Innendurchmesser

93 mm erreicht ist.

...bis schließlich der Innendurchmesser

93 mm erreicht ist.

Mit dem nun einmal eingestellten

Bohrkopf wurde an ein drittes Materialstück (T-Profil) ebenfalls eine Rundung

angeschlagen.

Mit dem nun einmal eingestellten

Bohrkopf wurde an ein drittes Materialstück (T-Profil) ebenfalls eine Rundung

angeschlagen.

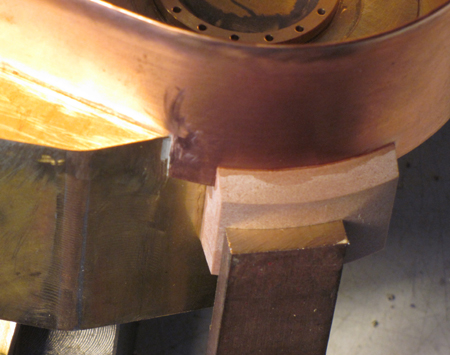

Mit diesen Rundungen passen die

Messingstücke nun genau an die Rundungen der gewölbten Lüftungsschächte. Der

erste Schritt ist getan.

Mit diesen Rundungen passen die

Messingstücke nun genau an die Rundungen der gewölbten Lüftungsschächte. Der

erste Schritt ist getan.

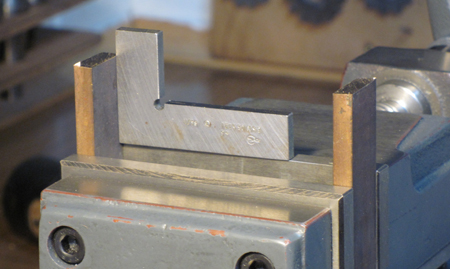

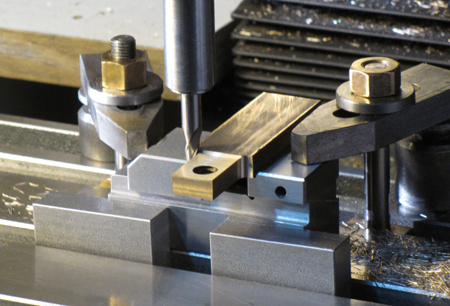

Im Niederzug-Schraubstock (wegen

der sehr geraden Auflage)...

Im Niederzug-Schraubstock (wegen

der sehr geraden Auflage)...

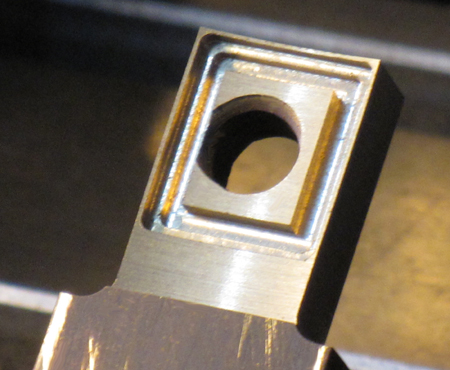

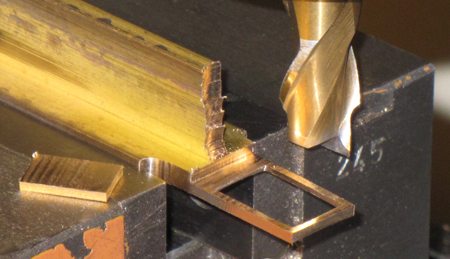

...werden mit 1- bzw.

1,5-mm-Fingerfräsern in die Wölbungsseite per Koordinaten-Fräsen die Stufen für

die Rahmen gefräst (Wandstärke außen 0,3 mm). Die Bohrung in der Mitte stört

nicht, das Stück fällt bei der Weiterbearbeitung ohnehin heraus. Hier einer der

beiden Rahmen mit den Außenmaßen 13 x 15 mm.

...werden mit 1- bzw.

1,5-mm-Fingerfräsern in die Wölbungsseite per Koordinaten-Fräsen die Stufen für

die Rahmen gefräst (Wandstärke außen 0,3 mm). Die Bohrung in der Mitte stört

nicht, das Stück fällt bei der Weiterbearbeitung ohnehin heraus. Hier einer der

beiden Rahmen mit den Außenmaßen 13 x 15 mm.

Und dieser Rahmen 11 x 15 mm. Im Bild

links-oben der 1-mm-Dreischneider-Fingerfräser.

Und dieser Rahmen 11 x 15 mm. Im Bild

links-oben der 1-mm-Dreischneider-Fingerfräser.

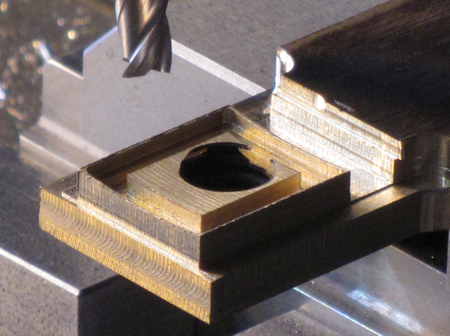

Die Rahmenlänge 15 mm wird nur über die

halbe Stärke des Rohlings angefräst.

Die Rahmenlänge 15 mm wird nur über die

halbe Stärke des Rohlings angefräst.

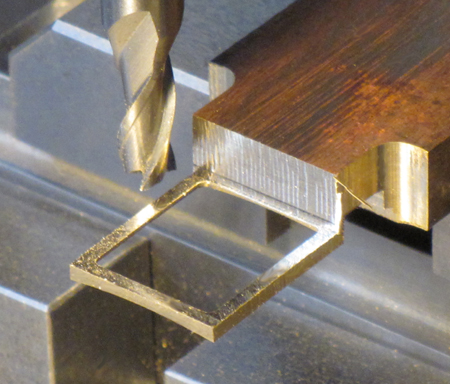

Der Rohling wird umgedreht und von der

Seite wird mit einem Höhenspan das Material in 0,5-mm-Schritten weggenommen,

sodaß der Rahmen stehen bleibt.

Der Rohling wird umgedreht und von der

Seite wird mit einem Höhenspan das Material in 0,5-mm-Schritten weggenommen,

sodaß der Rahmen stehen bleibt.

Das Gleiche mit dem 11 mm breiten

Rahmen. Links liegt das aus der Mitte herausgefallene Stück.

Das Gleiche mit dem 11 mm breiten

Rahmen. Links liegt das aus der Mitte herausgefallene Stück.

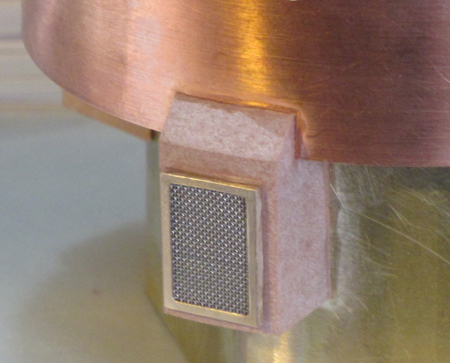

(Foto anklicken) So sehen die Rahmen sauber verputzt in

einer Nahaufnahme aus. Innen werden kleine Gaze-Stücke eingepaßt...

(Foto anklicken) So sehen die Rahmen sauber verputzt in

einer Nahaufnahme aus. Innen werden kleine Gaze-Stücke eingepaßt...

(Foto anklicken) ...und so können sie an die

Lüftungsschächte angeklebt werden, die beiden größeren...

(Foto anklicken) ...und so können sie an die

Lüftungsschächte angeklebt werden, die beiden größeren...

...und der schmalere.

...und der schmalere.

Hier beende ich den Bericht über den Rohbau der Deckshäuser. Den weiteren Detailbau daran zeige ich auf getrennten Seiten, z.B. hier.

![]()