127-mm-Ladeübungsmaschine (Teil 1)

loading exercise machine for 127-mm-cannon (part 1)

Kampfschiffe der US-Navy, welche die 127-mm-Universalgeschütze der Konstruktionen Mk10, Mk12 (Zwilling), Mk24, Mk30 (FLETCHER-Klasse) oder Mk37 als Hauptkaliber (bei den Zerstörern) oder als Zwischenkaliber (bei Kreuzern und Schlachtschiffen) an Bord hatten, hatten in aller Regel auch eine Ladeübungsmaschine zum Geschützexerzierten installiert. Bei der FLETCHER-Klasse stand diese Maschine schräg aufgestellt im Durchgang zwischen dem mittleren Deckshaus und der Zerstörer-Insel. Beim mehrfach umgebauten Museumsschiff USS CASSIN YOUNG in Boston steht die Maschine untypisch auf dem Steuerbord-Seitengang in Höhe des achteren Kamins. Hier ein Foto davon:

Für mein 1:50-Modell hatte ich diese recht komplizierte Maschine ebenfalls zu bauen, glücklicherweise nur einmal. Begonnen hatte ich dieses Modellteil, dessen Bau etwa 6 Wochen gedauert hat, vor längerer Zeit. Vom Bau gibt es leider nur wenige Fotos. Hier einige davon:

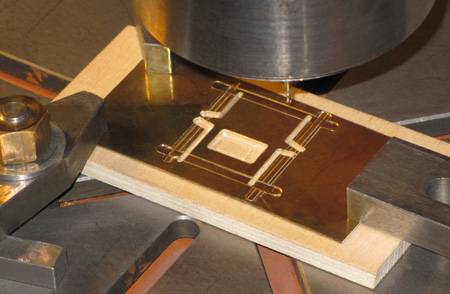

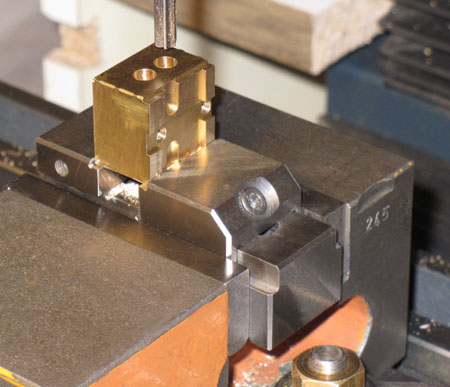

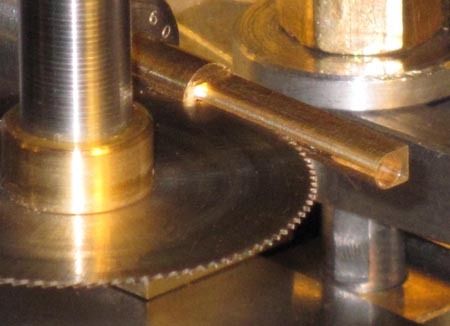

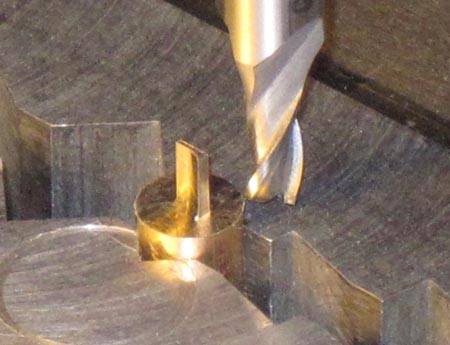

Eine der beiden

Bodenplatten wird gefräst. Das 0,4-mm-Ms-Blechstück liegt dazu auf einem Stück

6-mm-Sperrholz, damit ich nicht in den Spanntisch vom Rundtisch fräse. Rundtisch

deshalb, damit ich in gleicher Einspannung auch die kurzen Schrägen bei

Tischverdrehung mit anfräsen

kann.

Eine der beiden

Bodenplatten wird gefräst. Das 0,4-mm-Ms-Blechstück liegt dazu auf einem Stück

6-mm-Sperrholz, damit ich nicht in den Spanntisch vom Rundtisch fräse. Rundtisch

deshalb, damit ich in gleicher Einspannung auch die kurzen Schrägen bei

Tischverdrehung mit anfräsen

kann.

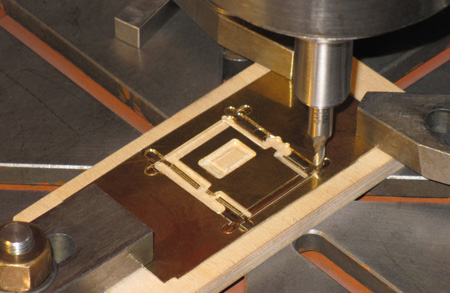

Hier muß nun nur noch die vordere

Kante gefräst werden und dann ist das Stück fertig. Man erkennt bei allen

Frässpuren, daß gering in das Holz mit eingefräst wurde. (Fräsen nach

Koordinaten!)

Hier muß nun nur noch die vordere

Kante gefräst werden und dann ist das Stück fertig. Man erkennt bei allen

Frässpuren, daß gering in das Holz mit eingefräst wurde. (Fräsen nach

Koordinaten!)

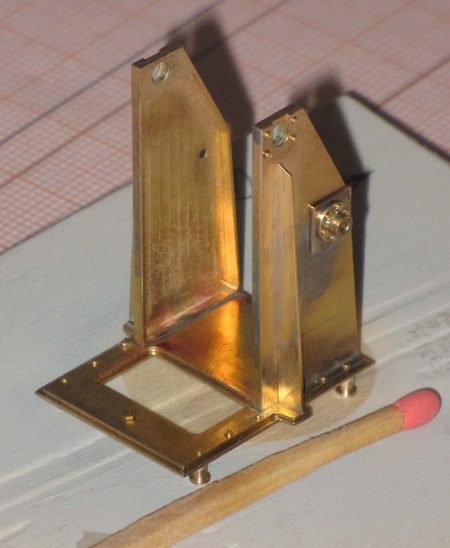

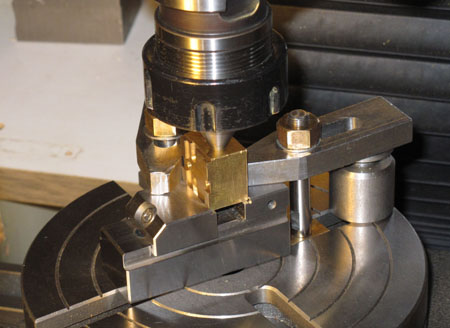

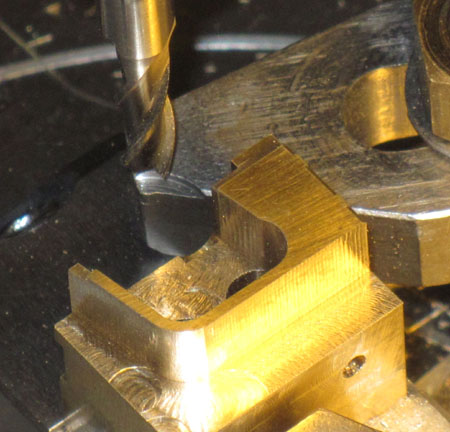

Die beiden Seitenteile des Ständers

sind nach innen hohl. Hier wird der Rand für den rechten Ständer 0,3 mm breit

gefräst. Damit diese Breite rundum immer gleich ist, wird das vorgefräste Teil

gegen eine angefräste Kante gelegt und so gespannt. Die beiden unteren

Spanneisen tun dieses, sie liegen hier noch unbenutzt an der Seite!

Die beiden Seitenteile des Ständers

sind nach innen hohl. Hier wird der Rand für den rechten Ständer 0,3 mm breit

gefräst. Damit diese Breite rundum immer gleich ist, wird das vorgefräste Teil

gegen eine angefräste Kante gelegt und so gespannt. Die beiden unteren

Spanneisen tun dieses, sie liegen hier noch unbenutzt an der Seite!

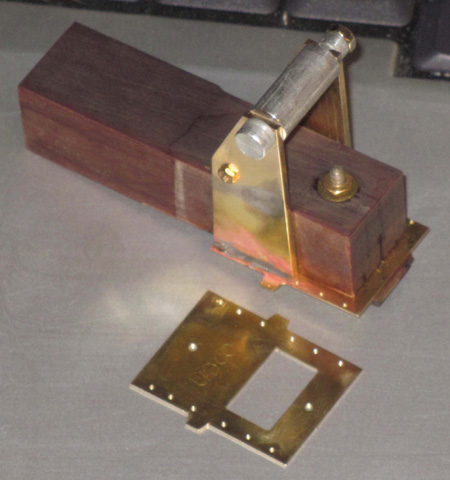

Mit diesem an die Grundplatte

angeschraubten Novotex-Klotz und durch Verbindung mit einer Alu-Schraube und

Alu-Abstandsrohr wird beim Anlöten sichergestellt, daß die beiden Ständer exakt

senkrecht und gleichzeitig im richtigen Abstand stehen. Eine ganz einfache, aber

notwenige Sache. Unten liegt die untere Grundplatte, beide wurden zusammen

gebohrt.

Mit diesem an die Grundplatte

angeschraubten Novotex-Klotz und durch Verbindung mit einer Alu-Schraube und

Alu-Abstandsrohr wird beim Anlöten sichergestellt, daß die beiden Ständer exakt

senkrecht und gleichzeitig im richtigen Abstand stehen. Eine ganz einfache, aber

notwenige Sache. Unten liegt die untere Grundplatte, beide wurden zusammen

gebohrt.

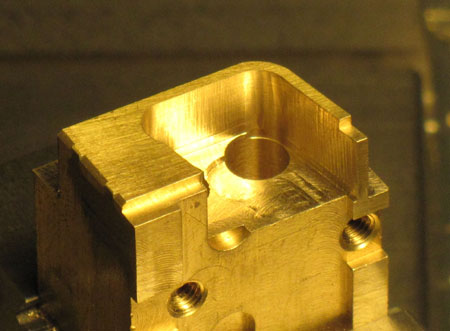

Ein weiterer Baufortschritt des

Ständers.

Ein weiterer Baufortschritt des

Ständers.

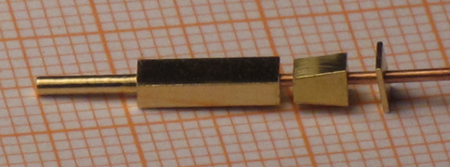

Das wird einmal das kleine Getriebe der

"Höhenrichtmaschine".

Das wird einmal das kleine Getriebe der

"Höhenrichtmaschine".

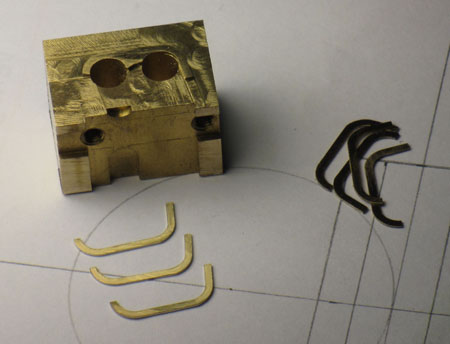

Nun eine etwas genauere Technologie.

Vorn an der Maschine hängt eine eigenartige "Wanne". Ihr Sinn ist mir nicht

klar. Er muß auch nicht alles in jedem Fall klar sein. Als Modellbauer habe ich "nur"

die Aufgabe, nach meinen Unterlagen (Zeichnungen und Fotos) möglichst alles recht

vorbildgetreu nachzubauen. Die Wanne hat unten drei Rippen, die habe ich wieder

"im Block" gefräst und abgesägt. Zwei Bohrungen werden im richtigen Abstand zentriergebohrt...

Nun eine etwas genauere Technologie.

Vorn an der Maschine hängt eine eigenartige "Wanne". Ihr Sinn ist mir nicht

klar. Er muß auch nicht alles in jedem Fall klar sein. Als Modellbauer habe ich "nur"

die Aufgabe, nach meinen Unterlagen (Zeichnungen und Fotos) möglichst alles recht

vorbildgetreu nachzubauen. Die Wanne hat unten drei Rippen, die habe ich wieder

"im Block" gefräst und abgesägt. Zwei Bohrungen werden im richtigen Abstand zentriergebohrt...

...danach aufgebohrt und 5 mm

gerieben. Die von mir hier erstmals angewendete

Schraubstock-in-Schraubstock-Spannung hat einen Sinn. Denn ich will anschließend

den Niederzugschraubstock mit dem Teil...

...danach aufgebohrt und 5 mm

gerieben. Die von mir hier erstmals angewendete

Schraubstock-in-Schraubstock-Spannung hat einen Sinn. Denn ich will anschließend

den Niederzugschraubstock mit dem Teil...

...auf einen genullten Rundtisch

nehmen. Mit einer Zentrierspitze (sie soll an jeder Fräsmaschine vorhanden

sein!) wurde der Rundtisch exakt unter die Frässpindel-Mitte ausgerichtet,

dabei beide Supportskalen "genullt". Im Bild ist die gleiche Zentrierspitze in eine

der beiden Bohrungen gedrückt (Bohrpinole), der Schraubstock richtet sich dabei

von selbst gegen die Rundtisch-Mitte aus. Erst in dem Zustand werden die

Spanneisen festgezogen.

...auf einen genullten Rundtisch

nehmen. Mit einer Zentrierspitze (sie soll an jeder Fräsmaschine vorhanden

sein!) wurde der Rundtisch exakt unter die Frässpindel-Mitte ausgerichtet,

dabei beide Supportskalen "genullt". Im Bild ist die gleiche Zentrierspitze in eine

der beiden Bohrungen gedrückt (Bohrpinole), der Schraubstock richtet sich dabei

von selbst gegen die Rundtisch-Mitte aus. Erst in dem Zustand werden die

Spanneisen festgezogen.

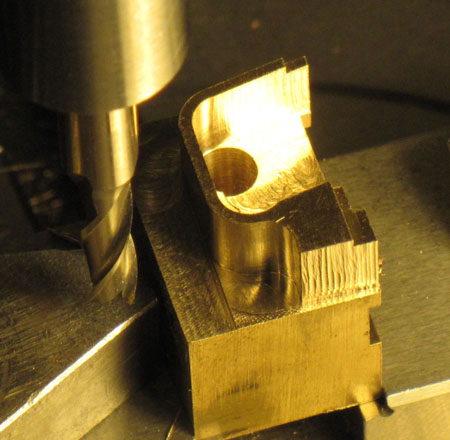

So vorbereitet wird mit einem

4,5-mm-Fingerfräser (mit einem 4-mm-Fräser geht es auch) bei 0 Grad

Rundtischstellung zuerst die Verbindung zwischen den beiden Bohrungen innen

gefräst und bei 100 Grad Rundtisch-Verstellung geht es nach außen.

So vorbereitet wird mit einem

4,5-mm-Fingerfräser (mit einem 4-mm-Fräser geht es auch) bei 0 Grad

Rundtischstellung zuerst die Verbindung zwischen den beiden Bohrungen innen

gefräst und bei 100 Grad Rundtisch-Verstellung geht es nach außen.

Die andere Seite wird bei 90 Grad

nach außen gefräst (hier noch nicht vollkommen fertig). Danach wird in gleicher Weise der "Rand" auf 1 mm Breite

gefräst.

Die andere Seite wird bei 90 Grad

nach außen gefräst (hier noch nicht vollkommen fertig). Danach wird in gleicher Weise der "Rand" auf 1 mm Breite

gefräst.

Von oben sieht das so aus.

Von oben sieht das so aus.

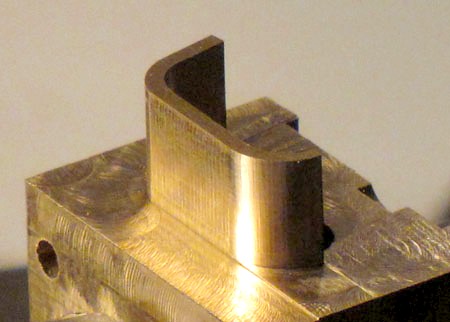

Auch die andere Seite wird gerundet

angefräst. Dazu muß die andere Bohrung (mit dem Niederzugschraubstock) ebenfalls

mit der Suchspitze über die Rundtisch-Mitte verschoben werden.

Auch die andere Seite wird gerundet

angefräst. Dazu muß die andere Bohrung (mit dem Niederzugschraubstock) ebenfalls

mit der Suchspitze über die Rundtisch-Mitte verschoben werden.

Nach dem Wegfräsen des unnötigen

(Prisma-)Teils können die Rippen abgesägt werden.

Nach dem Wegfräsen des unnötigen

(Prisma-)Teils können die Rippen abgesägt werden.

Drei werden eigentlich nur benötigt,

der Rest kommt in die "Sammlung". Links-oben das Reststück.

Drei werden eigentlich nur benötigt,

der Rest kommt in die "Sammlung". Links-oben das Reststück.

(Foto anklicken) An die "Wanne", die rechts noch an dem

Bohrer hängt, kommen später diese Rippen.

(Foto anklicken) An die "Wanne", die rechts noch an dem

Bohrer hängt, kommen später diese Rippen.

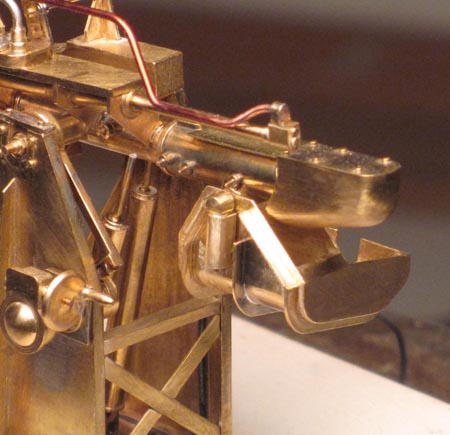

(Foto anklicken) Blick auf die Motor-Seite.

(Foto anklicken) Blick auf die Motor-Seite.

(Foto anklicken) Ansicht von links-vorn...

(Foto anklicken) Ansicht von links-vorn...

(Foto anklicken) ...und von links-hinten, wie gesagt,

bisher 6 Wochen Arbeit.

(Foto anklicken) ...und von links-hinten, wie gesagt,

bisher 6 Wochen Arbeit.

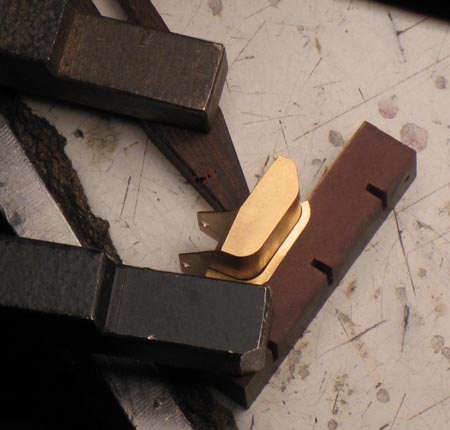

Die drei weiter oben gefrästen Rippen

habe ich durch Unterlage eines entsprechend starken Novotex-Riegels an die

"Wanne" gelötet. Beide, Riegel und Wanne, waren am Arbeitstisch unverrückbar

festgeklemmt. So war es recht einfach, die Rippe mit der Reißnadelspitze an die

Wanne zu schieben und so mit einem 100-Watt-Lötkolben anzulöten.

Die drei weiter oben gefrästen Rippen

habe ich durch Unterlage eines entsprechend starken Novotex-Riegels an die

"Wanne" gelötet. Beide, Riegel und Wanne, waren am Arbeitstisch unverrückbar

festgeklemmt. So war es recht einfach, die Rippe mit der Reißnadelspitze an die

Wanne zu schieben und so mit einem 100-Watt-Lötkolben anzulöten.

Das Ergebnis: die Rippe sitzt genau

in der Mitte - und gerade.

Das Ergebnis: die Rippe sitzt genau

in der Mitte - und gerade.

Die Pertinax-Unterlage wurde dann

noch etwas dünner gefräst, von Hand an die mittlere Rippe geschoben, daran die

nächste Rippe, die dann aber mit Sekundenkleber befestigt wurde, auch jene an

der anderen Seite und die beiden schrägen "Flacheisen".

Die Pertinax-Unterlage wurde dann

noch etwas dünner gefräst, von Hand an die mittlere Rippe geschoben, daran die

nächste Rippe, die dann aber mit Sekundenkleber befestigt wurde, auch jene an

der anderen Seite und die beiden schrägen "Flacheisen".

Die "Schaukel" nun an der

Ladeübungsmaschine befestigt...

Die "Schaukel" nun an der

Ladeübungsmaschine befestigt...

Neben der Ladeübungsmaschine steht auf dem Deck ebenfalls eine Nachbildung vom oberen Teil des Munitionsaufzugs, genau wie in den Geschütztürmen auch. Diese muß nun auch noch gebaut werden. In dem Fall habe ich es leicht, denn ich habe eine maßstäbliche Zeichnung von dem Teil, deren Maße ich nur auf den M 1:50 umrechnen muß.

(Foto anklicken) Original-Foto vom Museums-FLETCHER USS

KIDD.

(Foto anklicken) Original-Foto vom Museums-FLETCHER USS

KIDD.

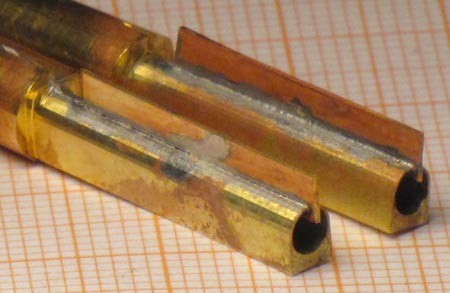

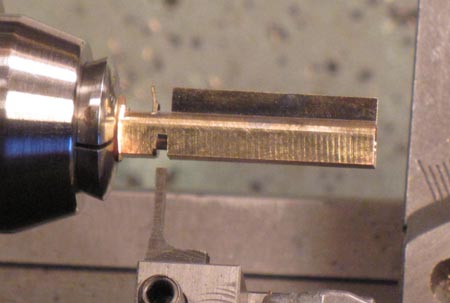

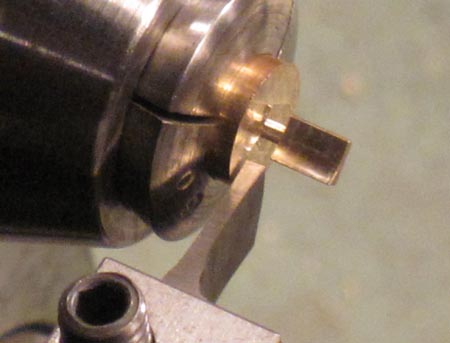

Zwei Profilstücke 18 mm lang, 3,2 mm

"stark" werden für den unteren Teil benötigt. Sie erhalten eine 5 mm tiefe

2,8-mm-Bohrung in eine Stirnseite. Später werden sie mit den flachen Längsseiten

zusammengelötet. Der D-förmige Querschnitt entsteht hochgenau durch

Schlagzahnfräsen.

Zwei Profilstücke 18 mm lang, 3,2 mm

"stark" werden für den unteren Teil benötigt. Sie erhalten eine 5 mm tiefe

2,8-mm-Bohrung in eine Stirnseite. Später werden sie mit den flachen Längsseiten

zusammengelötet. Der D-förmige Querschnitt entsteht hochgenau durch

Schlagzahnfräsen.

In der Mitte werden sie mit einer

0,4-mm-Metallkreissäge 0,8 mm tief geschlitzt.

In der Mitte werden sie mit einer

0,4-mm-Metallkreissäge 0,8 mm tief geschlitzt.

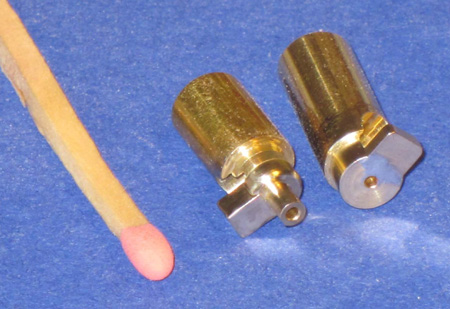

Ein klares Foto davon.

Ein klares Foto davon.

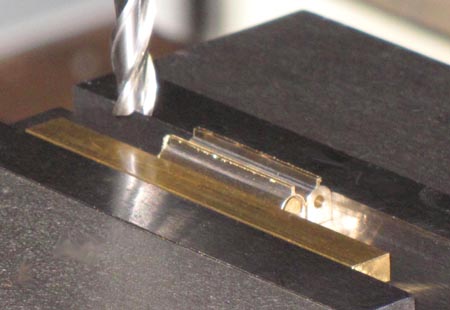

Hier werden reichlich breite Streifen

von 0,4-mm-Ms-Blech eingesteckt...

Hier werden reichlich breite Streifen

von 0,4-mm-Ms-Blech eingesteckt...

(Sie sind nicht exakt gerade, sie sollen in den Nuten etwas klemmen, damit sie später beim Zusammenlöten der beiden Prismen nicht herausfallen!)

...und eingelötet. Ich habe die

Stücke mit dem Propan-Brenner erhitzt, Lötsäure angestrichen und dann den

Zinndraht einfach vorsichtig angehalten. Wenn eine ausreichende Flußtemperatur

vorhanden ist,

verläuft das Zinn von selbst schön gleichmäßig. Falls nicht, kann man noch

einmal mit dem Lötsäure-Pinsel nachhelfen.

...und eingelötet. Ich habe die

Stücke mit dem Propan-Brenner erhitzt, Lötsäure angestrichen und dann den

Zinndraht einfach vorsichtig angehalten. Wenn eine ausreichende Flußtemperatur

vorhanden ist,

verläuft das Zinn von selbst schön gleichmäßig. Falls nicht, kann man noch

einmal mit dem Lötsäure-Pinsel nachhelfen.

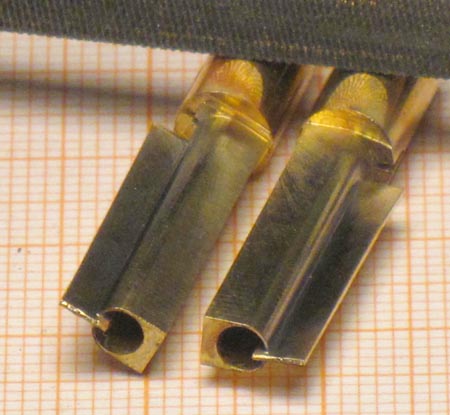

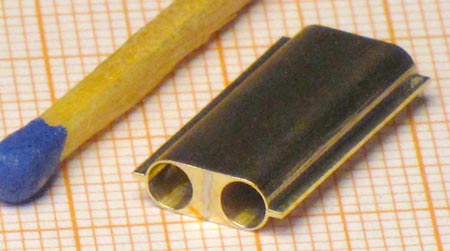

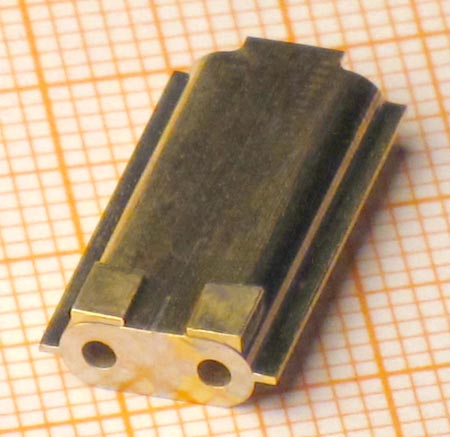

Verputzt sehen die Teile nun so aus.

Verputzt sehen die Teile nun so aus.

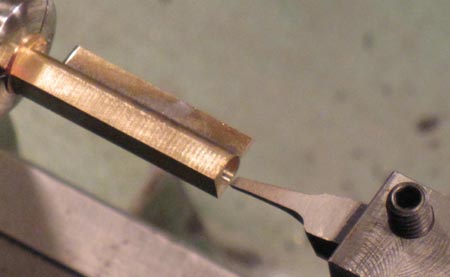

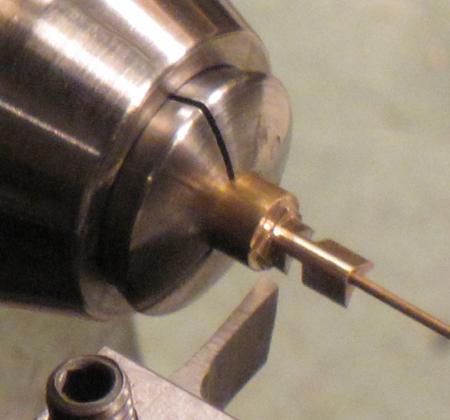

Die Stücke nehme ich wieder in die

6-mm-Spannzange und drehe sie an der Stirn noch einmal plan, damit die

überstehenden Blechstreifen verschwinden.

Die Stücke nehme ich wieder in die

6-mm-Spannzange und drehe sie an der Stirn noch einmal plan, damit die

überstehenden Blechstreifen verschwinden.

Auch in den Bohrungen drehe ich

die nach innen überstehenden Blechstreifen 3 mm tief mit einem Eckbohrstahl

heraus (Durchmesser 2,8).

Auch in den Bohrungen drehe ich

die nach innen überstehenden Blechstreifen 3 mm tief mit einem Eckbohrstahl

heraus (Durchmesser 2,8).

Danach konnte ich die Profile exakt

18 mm lang abstechen.

Danach konnte ich die Profile exakt

18 mm lang abstechen.

Beide wurden nebeneinanderliegend im

Schraubstock gespannt und die noch zu breit ausragenden Blechstreifen auf eine

Breite von nur noch 0,7 mm weggefräst.

Beide wurden nebeneinanderliegend im

Schraubstock gespannt und die noch zu breit ausragenden Blechstreifen auf eine

Breite von nur noch 0,7 mm weggefräst.

Im Lötprisma liegend konnte ich beide

Teile zusammenlöten. In der Mitte erkennt man die Stelle, an welcher ich die

Spitze vom 100-Watt-Lötkolben zur Zinnzugabe angesetzt habe.

Im Lötprisma liegend konnte ich beide

Teile zusammenlöten. In der Mitte erkennt man die Stelle, an welcher ich die

Spitze vom 100-Watt-Lötkolben zur Zinnzugabe angesetzt habe.

Verputzt sieht auch dieses Teil

wieder wesentlich besser aus.

Verputzt sieht auch dieses Teil

wieder wesentlich besser aus.

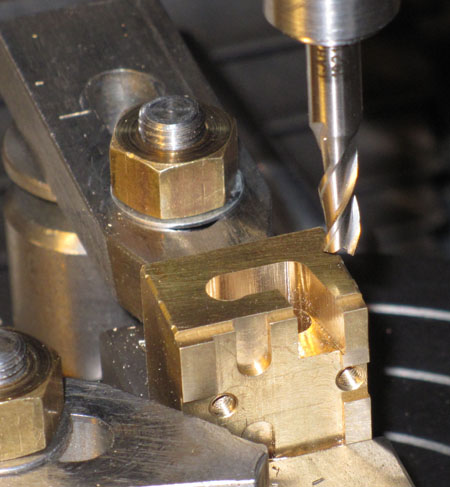

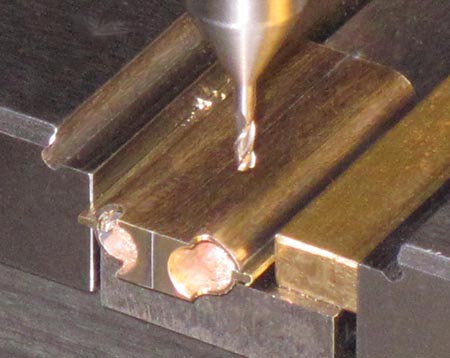

Im Niederzug-Schraubstock gespannt,

werden oben mit einem 1-mm-Fingerfräser zwei Stufen eingefräst. Weil das Teil

etwas schmaler als die plangeschliffene Unterlage ist, wurde ein Messing-Riegel

mitgespannt.

Im Niederzug-Schraubstock gespannt,

werden oben mit einem 1-mm-Fingerfräser zwei Stufen eingefräst. Weil das Teil

etwas schmaler als die plangeschliffene Unterlage ist, wurde ein Messing-Riegel

mitgespannt.

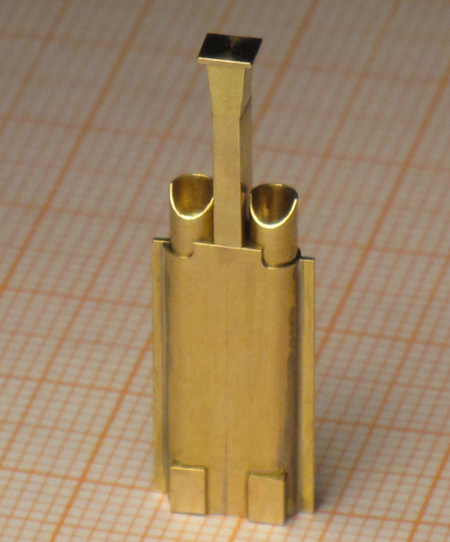

Das obere Ende sieht nun so aus.

Das obere Ende sieht nun so aus.

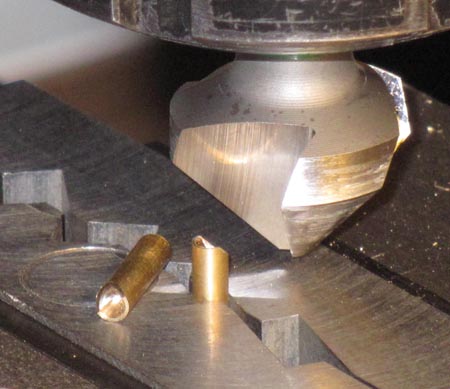

Zwei "Steine" wurden mit einem

3,3-mm-Fingerfräser an ein 6-mm-Ms-Stück über 4 mm hoch angefräst...

Zwei "Steine" wurden mit einem

3,3-mm-Fingerfräser an ein 6-mm-Ms-Stück über 4 mm hoch angefräst...

...3 mm lang abgestochen...

...3 mm lang abgestochen...

...und mit 2-K-Kleber (UHU

sofortfest) unten angeklebt. Löten ist nun nicht mehr möglich, weil alles

auseinanderfallen würde.

...und mit 2-K-Kleber (UHU

sofortfest) unten angeklebt. Löten ist nun nicht mehr möglich, weil alles

auseinanderfallen würde.

Nun werden zwei 3-mm-Ms-Stücke

plangedreht, an einem Ende 2,4 mm gebohrt und dann dieses Ende mit einem

90°-Senker auf den halben Durchmesser angeschrägt. Alles wird leicht entgratet...

Nun werden zwei 3-mm-Ms-Stücke

plangedreht, an einem Ende 2,4 mm gebohrt und dann dieses Ende mit einem

90°-Senker auf den halben Durchmesser angeschrägt. Alles wird leicht entgratet...

...und dann 7 mm lang auf einen

Durchmesser 2,8 überdreht.

...und dann 7 mm lang auf einen

Durchmesser 2,8 überdreht.

6 mm lang abgestochen, können diese

beiden Rohre nun in den Grundkörper eingeklebt werden. Das sind die Öffnungen,

aus denen die Granaten vom Magazin von Unterdeck her nach oben herauskommen....

6 mm lang abgestochen, können diese

beiden Rohre nun in den Grundkörper eingeklebt werden. Das sind die Öffnungen,

aus denen die Granaten vom Magazin von Unterdeck her nach oben herauskommen....

Für das obere Teil wurden drei

Ms-Teile mit einem 0,8-mm-Cu-Draht als "Zentrierung"...

Für das obere Teil wurden drei

Ms-Teile mit einem 0,8-mm-Cu-Draht als "Zentrierung"...

...zusammengelötet. Das

vorstehende Drahtstück...

...zusammengelötet. Das

vorstehende Drahtstück...

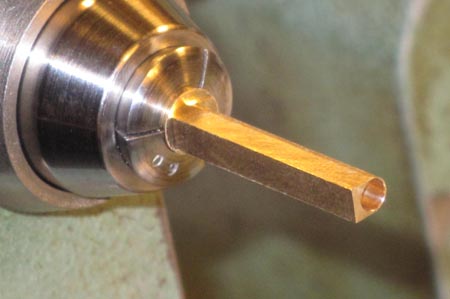

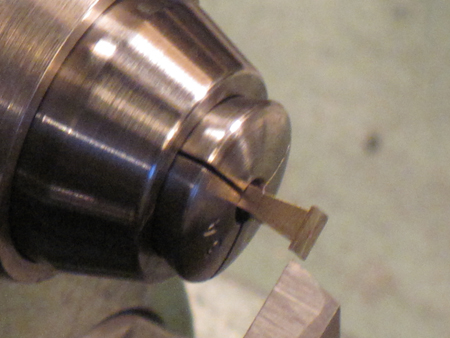

...wurde danach abgedreht. Gespannt

war das Teil dabei in der 3,4-mm-Spannzange. Im Bild ist zu sehen, wie das

Vierkantstück in der Zange gedreht werden muß, damit diese alle vier Kanten für

einen stimmigen Rundlauf faßt.

...wurde danach abgedreht. Gespannt

war das Teil dabei in der 3,4-mm-Spannzange. Im Bild ist zu sehen, wie das

Vierkantstück in der Zange gedreht werden muß, damit diese alle vier Kanten für

einen stimmigen Rundlauf faßt.

Mit dem langen Zapfen konnte dieses

Teil nun zwischen die Rohre geklebt werden. Die Körnung für die notwendige

Bohrung habe ich mit einem 1,8-mm-Zentrierkörner eingeschlagen. Der Abstand

zwischen den "Rohren" betrug 1,8 mm.

Mit dem langen Zapfen konnte dieses

Teil nun zwischen die Rohre geklebt werden. Die Körnung für die notwendige

Bohrung habe ich mit einem 1,8-mm-Zentrierkörner eingeschlagen. Der Abstand

zwischen den "Rohren" betrug 1,8 mm.

Zwei (schlagzahngefräste)

Profilstücke mit einer 0,6-mm-Bohrung wurden 3 mm lang abgestochen. Für die

"Bergung" dieses kleinen Teils beim Abstechvorgang wurde wieder ein 0,6-mm-Draht

eingesteckt.

Zwei (schlagzahngefräste)

Profilstücke mit einer 0,6-mm-Bohrung wurden 3 mm lang abgestochen. Für die

"Bergung" dieses kleinen Teils beim Abstechvorgang wurde wieder ein 0,6-mm-Draht

eingesteckt.

Auf die Gefahr hin, daß ich mich

wiederhole: Mit dem

Schlagzahnverfahren ist es kein Problem, so kleine Teile

herzustellen.

Auf die Gefahr hin, daß ich mich

wiederhole: Mit dem

Schlagzahnverfahren ist es kein Problem, so kleine Teile

herzustellen.

Mit Sekundenkleber konnten diese

beiden Teile von außen an die "Rohre" geklebt werden.

Mit Sekundenkleber konnten diese

beiden Teile von außen an die "Rohre" geklebt werden.

Weiter geht es im zweiten Teil der Foto-Reportage...

![]()