Regale für Stahlhelme

(Teil 1)

shelves for steel helmets

(part 1)

In der Nähe der leichten Flak-Geschütze

(20- und 40-mm) sind Regale zur griffbereiten Lagerungen der Stahlhelme für die

Bedienungsmannschaften angebracht. Ich will auch diese Regale an meinem

Zerstörer-Modell zeigen. Die Selbst-Anfertigung der Stahlhelme (Typ US M1)

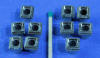

(kleine Bilder anklicken) selbst kann ich mir ersparen, denn ich konnte bei der Firma SHAPEWAYS (

1/48 US M1 Helmet set101 (WEY9HHK6Z) by HOLDEN8702ND

), bekannt für hochwertige (!) 3D-Ausdrucke,

50 Stahlhelme im M 1:48 (mein Modell hat den Maßstab 1:50) bestellen (Danke

Witali!).

(kleine Bilder anklicken) selbst kann ich mir ersparen, denn ich konnte bei der Firma SHAPEWAYS (

1/48 US M1 Helmet set101 (WEY9HHK6Z) by HOLDEN8702ND

), bekannt für hochwertige (!) 3D-Ausdrucke,

50 Stahlhelme im M 1:48 (mein Modell hat den Maßstab 1:50) bestellen (Danke

Witali!).

Die Helme sind in einer milchigen

Plaste als Vollkörper gedruckt.

Die Helme sind in einer milchigen

Plaste als Vollkörper gedruckt.

Nur mit einer starken Lupe ist die leichte Rauheit an der Oberfläche zu

erkennen...

Nur mit einer starken Lupe ist die leichte Rauheit an der Oberfläche zu

erkennen...

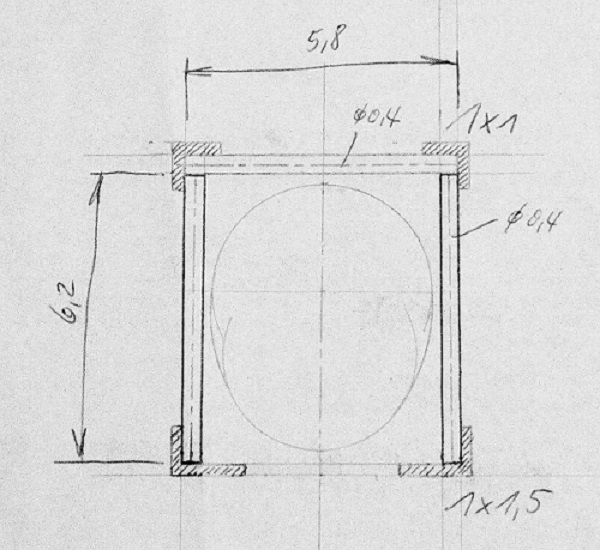

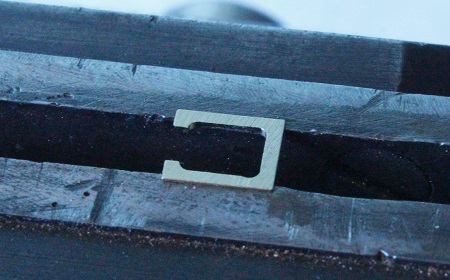

Hier habe ich

die 10-fach größere Zeichnung vom Querschnitt der Regale angefertigt. Senkrecht

stehen hinten zwei L-Profile 1x1 mm und an der Vorderkante zwei 1x1,5 mm. Die

waagerechten Verbindungen bestehen aus 0,4-mm-Messing-Drähten hinten (5,8 mm

lang) und zwei Stück 6,2 mm lang an den Seiten. Vorn ist das Regal zwischen den

Eckwinkeln 1x1,5 offen, damit man hier eingreifen und die Stahlhelme nach oben

herausheben kann. In der Mitte habe ich die Kontur der Draufsicht der Stahlhelme

angedeutet.

Hier habe ich

die 10-fach größere Zeichnung vom Querschnitt der Regale angefertigt. Senkrecht

stehen hinten zwei L-Profile 1x1 mm und an der Vorderkante zwei 1x1,5 mm. Die

waagerechten Verbindungen bestehen aus 0,4-mm-Messing-Drähten hinten (5,8 mm

lang) und zwei Stück 6,2 mm lang an den Seiten. Vorn ist das Regal zwischen den

Eckwinkeln 1x1,5 offen, damit man hier eingreifen und die Stahlhelme nach oben

herausheben kann. In der Mitte habe ich die Kontur der Draufsicht der Stahlhelme

angedeutet.

Ich fertige zwei verschieden hohe Regal-Typen. Hier werden die L-Winkel für die

niedrigen Regale auf Länge abgesägt. Spannen konnte ich die 1x1-L-Winkel in der

0,9-mm-Spannzange. Oben liegt ein Drehteil mit einem langen Zapfen. Um diesen

Längenbetrag ragt jedes L-Profil aus der Spannzange, damit sie alle gleich lang

abgesägt werden - ganz ohne messen.

Ich fertige zwei verschieden hohe Regal-Typen. Hier werden die L-Winkel für die

niedrigen Regale auf Länge abgesägt. Spannen konnte ich die 1x1-L-Winkel in der

0,9-mm-Spannzange. Oben liegt ein Drehteil mit einem langen Zapfen. Um diesen

Längenbetrag ragt jedes L-Profil aus der Spannzange, damit sie alle gleich lang

abgesägt werden - ganz ohne messen.

Hier werden die längeren Profile abgesägt. Die Metall-Kreissäge ist in beiden

Fällen nahe der Spannzange (etwa nur 1 mm Abstand). Oben liegt auch hier der

zugehörige Längenzapfen. Mit dem wird das Profil von vorn in die Zange geschoben

und diese dann geschlossen.

Hier werden die längeren Profile abgesägt. Die Metall-Kreissäge ist in beiden

Fällen nahe der Spannzange (etwa nur 1 mm Abstand). Oben liegt auch hier der

zugehörige Längenzapfen. Mit dem wird das Profil von vorn in die Zange geschoben

und diese dann geschlossen.

Nach dem Absägen haben die Profile an beiden Enden selbstverständlich geringen

Grat. Dieser muß (!) mit einer rotierenden Drahtbürste entfernt werden. Das

Profil liegt dabei lose in einem leicht geöffneten Spalt der Schraubstockbacken.

Nach dem Absägen haben die Profile an beiden Enden selbstverständlich geringen

Grat. Dieser muß (!) mit einer rotierenden Drahtbürste entfernt werden. Das

Profil liegt dabei lose in einem leicht geöffneten Spalt der Schraubstockbacken.

Die wesentlichen Teile für die Regale: zwei verschieden lange 0,4-mm-Drahtstücke

(eingestelltes Tiefenmaß vom Meßschieber, Seitenschneider) und in der Mitte die

L-Profile.

Die wesentlichen Teile für die Regale: zwei verschieden lange 0,4-mm-Drahtstücke

(eingestelltes Tiefenmaß vom Meßschieber, Seitenschneider) und in der Mitte die

L-Profile.

Die Profile 1x1,5 mm muß ich noch anfertigen...Dazu

schneide ich mit der frisierten

Fotoschere und hier

aus 0,15-mm-Messingblech 2,7 mm breite Streifen.

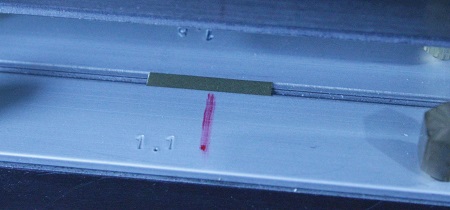

Beim

Schneiden verwölben sich die Streifen stark. Mit meiner (Eigenbau-)Streckvorrichtung

werden sie streckgerichtet. Mit einer roten Linie habe ich angedeutet, wie der

Blechstreifen in der Vorrichtung dabei eingespannt ist.

Beim

Schneiden verwölben sich die Streifen stark. Mit meiner (Eigenbau-)Streckvorrichtung

werden sie streckgerichtet. Mit einer roten Linie habe ich angedeutet, wie der

Blechstreifen in der Vorrichtung dabei eingespannt ist.

In

dem (Eigenbau-)Winkelprägewerkzeug

werden die L-Winkel gebogen. Eingespannt ist dieses Werkzeug dabei in der

(Eigenbau-)Kniehebelpresse und

hier.

In

dem (Eigenbau-)Winkelprägewerkzeug

werden die L-Winkel gebogen. Eingespannt ist dieses Werkzeug dabei in der

(Eigenbau-)Kniehebelpresse und

hier.

Im Bild das wesentliche Element der Kniehebelpresse, das zweiteilige

Kniehebelgelenk, welches im Moment des vollkommen Gerade-Richtens Überkräfte

entwickelt. Ein kluger Mann hat einmal sinngemäß gesagt: Gäbe es im All einen

Festpunkt, könnte man die Erde aus ihrer Bahn drücken...!

Im Bild das wesentliche Element der Kniehebelpresse, das zweiteilige

Kniehebelgelenk, welches im Moment des vollkommen Gerade-Richtens Überkräfte

entwickelt. Ein kluger Mann hat einmal sinngemäß gesagt: Gäbe es im All einen

Festpunkt, könnte man die Erde aus ihrer Bahn drücken...!

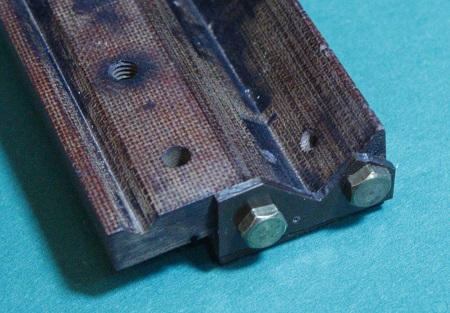

Der rote Strich

zeigt die Mitte zwischen den Säulen des "Säulengestells" an, hier soll man die

zu prägenden Teile positionieren.

Der rote Strich

zeigt die Mitte zwischen den Säulen des "Säulengestells" an, hier soll man die

zu prägenden Teile positionieren.

Der 2,7 mm breite Blechstreifen ist zu einem L-Profil 1x1,5 mm geprägt. Für das

Prägen unterschiedlichster L-Profile sind Zentrier- und Anschlagleisten (hier

1,1 und 1,6) auswechselbar....!

Der 2,7 mm breite Blechstreifen ist zu einem L-Profil 1x1,5 mm geprägt. Für das

Prägen unterschiedlichster L-Profile sind Zentrier- und Anschlagleisten (hier

1,1 und 1,6) auswechselbar....!

Die Anpreßkraft ist dabei so groß, daß die meisten L-Winkel am oberen

Prägemesser kleben bleiben. Der Winkel der "Schneide" ist 85°, also nicht 90°.

Die Anpreßkraft ist dabei so groß, daß die meisten L-Winkel am oberen

Prägemesser kleben bleiben. Der Winkel der "Schneide" ist 85°, also nicht 90°.

Das Ergebnis der Arbeit.

Das Ergebnis der Arbeit.

Für das

Zusammenlöten der Winkel mit den Drahtstücken, muß das Lötprisma an einem Ende

eine "Anschlagwand" erhalten - Ansicht von außen...

Für das

Zusammenlöten der Winkel mit den Drahtstücken, muß das Lötprisma an einem Ende

eine "Anschlagwand" erhalten - Ansicht von außen...

...und die Ansicht

von innen. So ist die Lötstelle mit der feinen Spitze des Lötkolbens gut zu

erreichen.

...und die Ansicht

von innen. So ist die Lötstelle mit der feinen Spitze des Lötkolbens gut zu

erreichen.

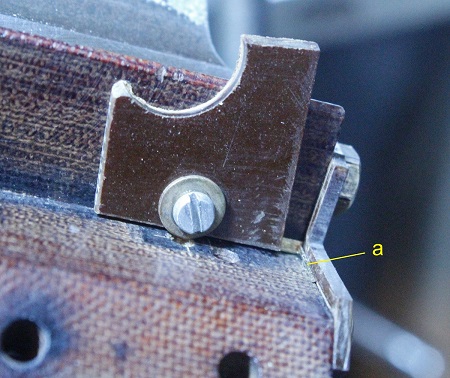

Hier liegt ein Winkel und ein Drahtstück (a) im Lötprisma, wie sie (rechtwinklig

!) zusammengelötet werden.

Hier liegt ein Winkel und ein Drahtstück (a) im Lötprisma, wie sie (rechtwinklig

!) zusammengelötet werden.

Klug ist es, wenn

man dabei wenigstens den Winkel festklemmt. So bleibt nur noch, das Drahtstück

mit der Spitze der Reißnadel festzuhalten.

Klug ist es, wenn

man dabei wenigstens den Winkel festklemmt. So bleibt nur noch, das Drahtstück

mit der Spitze der Reißnadel festzuhalten.

Ich habe keine Idee, wie ich diese Teile ohne Vorrichtung löten könnte? Das wäre

Basteln und so würde es auch aussehen...!

Ich habe keine Idee, wie ich diese Teile ohne Vorrichtung löten könnte? Das wäre

Basteln und so würde es auch aussehen...!

Je zwei dieser

Teile werden anschließend zu einem Rahmen zusammengelötet, natürlich auch nur,

wenn sie mit einer Spannbrücke gehalten und gut ausgerichtet werden.

Je zwei dieser

Teile werden anschließend zu einem Rahmen zusammengelötet, natürlich auch nur,

wenn sie mit einer Spannbrücke gehalten und gut ausgerichtet werden.

Innen (links) sieht man etwas überschüssiges Lötzinn, das kaum entfernt werden

kann. Es muß auch nicht entfernt werden, denn diese Regale sieht man später nur

von außen (rechts).

Innen (links) sieht man etwas überschüssiges Lötzinn, das kaum entfernt werden

kann. Es muß auch nicht entfernt werden, denn diese Regale sieht man später nur

von außen (rechts).

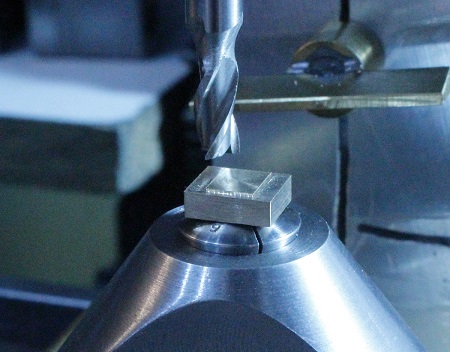

Ich

erwähne oft die einfache Vorrichtung des Lötprismas. Ich habe drei verschieden

große, aus Pertinax gefräst. Das sind wirksame Hilfen bei vielen Lötarbeiten.

Im Bild wird die große Stufe des mittleren Prismas nachgefräst. An der anderen

Seite liegt parallel noch ein flacheres Prisma. Das Schichtmaterial Pertinax ist

gegen die Hitze beim Weichlöten wiederstandsfähig, leitet andererseits Hitze

aber auch nicht weiter, es kühlt also nicht, besonders nicht die Lötstellen.

Ähnlich ist das feinporigere Novotex. Ich mache 98% der von mir oft benutzten

Lötvorrichtungen aus diesen beiden Materialien. Alternativ ist Alu für

Lötvorrichtungen geeignet - mit dem Nachteil, daß es "kühlt". Weil man Pertinax

oder Novotex kaum zu Schrauben verarbeiten kann, werden diese dann aus Alu

gemacht.

Ich

erwähne oft die einfache Vorrichtung des Lötprismas. Ich habe drei verschieden

große, aus Pertinax gefräst. Das sind wirksame Hilfen bei vielen Lötarbeiten.

Im Bild wird die große Stufe des mittleren Prismas nachgefräst. An der anderen

Seite liegt parallel noch ein flacheres Prisma. Das Schichtmaterial Pertinax ist

gegen die Hitze beim Weichlöten wiederstandsfähig, leitet andererseits Hitze

aber auch nicht weiter, es kühlt also nicht, besonders nicht die Lötstellen.

Ähnlich ist das feinporigere Novotex. Ich mache 98% der von mir oft benutzten

Lötvorrichtungen aus diesen beiden Materialien. Alternativ ist Alu für

Lötvorrichtungen geeignet - mit dem Nachteil, daß es "kühlt". Weil man Pertinax

oder Novotex kaum zu Schrauben verarbeiten kann, werden diese dann aus Alu

gemacht.

Für

das Festhalten der kleinen Teile im Lötprisma benötigt man eine kleine

Pertinax-Platte mit 2,3-mm-Bohrung und eine praktische Schraube (im Bild oben).

Die M2-Schraube (b) hat einen gut händelbaren, langen Griff (a) und am Ende

einen Zapfen vom Ø 1,5. So läßt sich diese Schraube

"zielsicher" einstecken. Gerade bei Vorrichtungen soll man sich alles so bequem

wie möglich machen...!

Für

das Festhalten der kleinen Teile im Lötprisma benötigt man eine kleine

Pertinax-Platte mit 2,3-mm-Bohrung und eine praktische Schraube (im Bild oben).

Die M2-Schraube (b) hat einen gut händelbaren, langen Griff (a) und am Ende

einen Zapfen vom Ø 1,5. So läßt sich diese Schraube

"zielsicher" einstecken. Gerade bei Vorrichtungen soll man sich alles so bequem

wie möglich machen...!

Die Schraube wird ja nur leicht angezogen... Das kurze Drahtstück (rechts!) wird

mit der Spitze einer Reißnadel oder mit einer feinen Holzleiste (Streichholz...)

in die Ecke gedrückt und so angelötet.

Die Schraube wird ja nur leicht angezogen... Das kurze Drahtstück (rechts!) wird

mit der Spitze einer Reißnadel oder mit einer feinen Holzleiste (Streichholz...)

in die Ecke gedrückt und so angelötet.

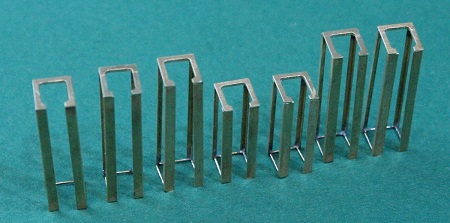

Die hinteren Teile der Regal-Stellagen (oben) und die Seitenteile (unten).

Die hinteren Teile der Regal-Stellagen (oben) und die Seitenteile (unten).

Ein hinteres Teil liegt rechts im Prisma und ein Seitenteil links. Mit einem

Finger kann man beide in dieser Lage gut festhalten.

Ein hinteres Teil liegt rechts im Prisma und ein Seitenteil links. Mit einem

Finger kann man beide in dieser Lage gut festhalten.

Die beiden Lötstellen müssen bei Zugabe eines winzigen Tropfens Lötwasser nur

noch einmal mit der Lötkolbenspitze auf Fluß-Temperatur erhitzt werden.

Die beiden Lötstellen müssen bei Zugabe eines winzigen Tropfens Lötwasser nur

noch einmal mit der Lötkolbenspitze auf Fluß-Temperatur erhitzt werden.

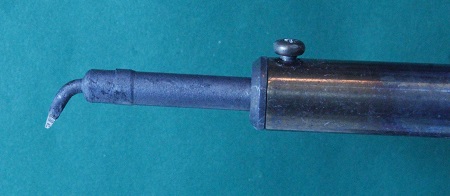

Dazu verwende ich

an meinem 100-Watt-Lötkolben diese dünne aus Kupfer selbstgedrehte

Lötkolbenspitze. Es ist ein Denkfehler, zu glauben, daß man für filigrane

Lötarbeiten einen 15- oder 20-Watt-Lötkolben benötigt...

Dazu verwende ich

an meinem 100-Watt-Lötkolben diese dünne aus Kupfer selbstgedrehte

Lötkolbenspitze. Es ist ein Denkfehler, zu glauben, daß man für filigrane

Lötarbeiten einen 15- oder 20-Watt-Lötkolben benötigt...

Auch bei dieser

Spitze ist in der Verdickung genügend Hitze gespeichert, damit beim Löten

kleiner und kleinster Teile schnell viel Hitze an der Lötstelle ankommt.

Vergessen Sie den völligen Unsinn mit den "Lötstationen mit Temperaturreglung".

Die Temperatur "regelt" man ganz einfach damit, daß man den Kupferkörper mehr

oder weniger tief in den Heizkörper steckt. Steckt er zu tief, so verbrennt das

Lötzinn vorn an der Spitze zu einem schwarzen Belag, der keine Wärmeübertragung

zuläßt. Ragt der Kupferkörper zu weit aus, wird vorn die Spitze nicht genügend

heiß. Die richtige Temperatur erkennt man am quecksilbrigen Aussehen des Zinns

und daran, daß das Zinn (Lötdraht ohne Kolophonium) bei Berührung mit der

Lötkolbenspitze sofort "fließt".

Auch bei dieser

Spitze ist in der Verdickung genügend Hitze gespeichert, damit beim Löten

kleiner und kleinster Teile schnell viel Hitze an der Lötstelle ankommt.

Vergessen Sie den völligen Unsinn mit den "Lötstationen mit Temperaturreglung".

Die Temperatur "regelt" man ganz einfach damit, daß man den Kupferkörper mehr

oder weniger tief in den Heizkörper steckt. Steckt er zu tief, so verbrennt das

Lötzinn vorn an der Spitze zu einem schwarzen Belag, der keine Wärmeübertragung

zuläßt. Ragt der Kupferkörper zu weit aus, wird vorn die Spitze nicht genügend

heiß. Die richtige Temperatur erkennt man am quecksilbrigen Aussehen des Zinns

und daran, daß das Zinn (Lötdraht ohne Kolophonium) bei Berührung mit der

Lötkolbenspitze sofort "fließt".

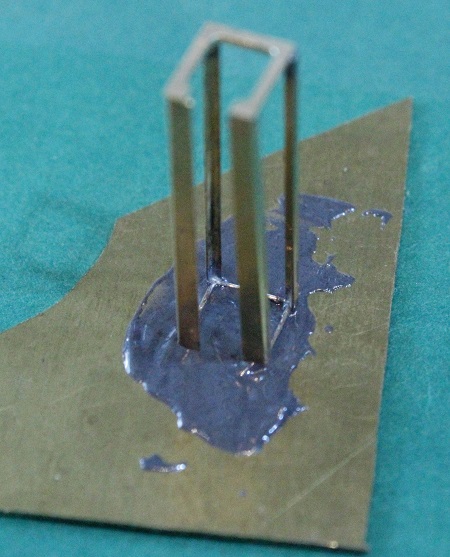

Die

senkrechten Teile der Stahlhelm-Regale sind fertig.

Die

senkrechten Teile der Stahlhelm-Regale sind fertig.

Den oberen

Ränder will ich nun anfertigen und anbauen. Drehteile mit 4-mm-Bohrungen (links)

werden vorgefräst

(rechts).

Den oberen

Ränder will ich nun anfertigen und anbauen. Drehteile mit 4-mm-Bohrungen (links)

werden vorgefräst

(rechts).

Anschließend

werden bei eingerichtetem Obersupport alle Teile auf gleiche "Kopfhöhe"

plangedreht. Gleiche Kopfhöhen sind wichtig für die anschließend Fräsbearbeitung

und für das Absägen, weil so nur beim ersten Teil gemessen werden muß.

Anschließend

werden bei eingerichtetem Obersupport alle Teile auf gleiche "Kopfhöhe"

plangedreht. Gleiche Kopfhöhen sind wichtig für die anschließend Fräsbearbeitung

und für das Absägen, weil so nur beim ersten Teil gemessen werden muß.

Die Teile werden im Senkrecht-Teilgerät mit dem verstellbaren Anschlag zur

Zugrichtung des Kreuzsupports eingerichtet und so geklemmt (Lochmutter unten!).

Die Teile werden im Senkrecht-Teilgerät mit dem verstellbaren Anschlag zur

Zugrichtung des Kreuzsupports eingerichtet und so geklemmt (Lochmutter unten!).

In einer

Nahaufnahme.

In einer

Nahaufnahme.

Die restlichen

Fräsarbeiten mache ich mit einem 1,5-mm-Fingerfräser im Koordinaten-Fräsen und

mit notierten Skalenwerten (nur beim ersten Teil wird gemessen!).

Die restlichen

Fräsarbeiten mache ich mit einem 1,5-mm-Fingerfräser im Koordinaten-Fräsen und

mit notierten Skalenwerten (nur beim ersten Teil wird gemessen!).

Rechts liegen die noch unverputzten Teile. Die Teile links sind schon mit einer

rotierenden Drahtbürste entgratet.

Rechts liegen die noch unverputzten Teile. Die Teile links sind schon mit einer

rotierenden Drahtbürste entgratet.

Bei diesem Vorgang halte ich sie mit einem speziellen Klemmdorn, damit "man

etwas in der Hand hat". Vorn hat dieser Dorn eine Zangenaufnahme für die

Spannzangen von der Uhrmacherdrehmaschine.

Bei diesem Vorgang halte ich sie mit einem speziellen Klemmdorn, damit "man

etwas in der Hand hat". Vorn hat dieser Dorn eine Zangenaufnahme für die

Spannzangen von der Uhrmacherdrehmaschine.

Mit einer Metallkreissäge (Dicke 0,44 mm) werden die halboffenen Rahmen

abgesägt. Die Säge darf dabei nicht den geringsten Planschlag haben (wie das zu

erreichen ist: meine Bücher).

Mit einer Metallkreissäge (Dicke 0,44 mm) werden die halboffenen Rahmen

abgesägt. Die Säge darf dabei nicht den geringsten Planschlag haben (wie das zu

erreichen ist: meine Bücher).

Es hat sich als günstig erwiesen, wenn dabei zuerst von einer Seite leicht

eingesägt (1) und dann von der anderen Seite vollkommen abgesägt wird (2). Auch

dazu gibt es eine Bedingung: die Frässpindel muß in beiden Richtungen exakt

senkrecht stehen (wie? siehe hier).

Oben liegen drei Reststücke, rechts-unten sind die Flächen bereits überfeilt und

die Kanten entgratet.

Es hat sich als günstig erwiesen, wenn dabei zuerst von einer Seite leicht

eingesägt (1) und dann von der anderen Seite vollkommen abgesägt wird (2). Auch

dazu gibt es eine Bedingung: die Frässpindel muß in beiden Richtungen exakt

senkrecht stehen (wie? siehe hier).

Oben liegen drei Reststücke, rechts-unten sind die Flächen bereits überfeilt und

die Kanten entgratet.

Für das

Entgraten (Dreikantschaber aus Dreikant-Nadelfeile geschliffen,

mein Buch, Seite 66/67)

der Innenkontur des Rahmens liegt das Teil fest und sicher in den geöffneten

Schraubstockbacken. Es liegt nur lose, wird nicht etwa geklemmt...!

Für das

Entgraten (Dreikantschaber aus Dreikant-Nadelfeile geschliffen,

mein Buch, Seite 66/67)

der Innenkontur des Rahmens liegt das Teil fest und sicher in den geöffneten

Schraubstockbacken. Es liegt nur lose, wird nicht etwa geklemmt...!

Die

oberen Ränder werden so an die Gestelle geklebt.

Die

oberen Ränder werden so an die Gestelle geklebt.

Auf die Füße

gestellt sieht das so aus.

Auf die Füße

gestellt sieht das so aus.

Die unteren Sockel

sollen gefertigt werden. Drehteile (links) mit vollkommen gleich hoch (Ø

12 x 3 mm) plangedrehten "Köpfen". Diese werden zu Rechteckprofilen 9 x

7,5 mm gefräst.

Ich liebe dieses Arbeitsverfahren, es ist strenggenommen

Tangential-Fräsen. Und wer sich nach dem Buch einmal die Grundlagen geschaffen

hat, wird es beim Modellbau nahezu jeden Tag zur Herstellung genauer Modellteile

anwenden - bei wesentlich mehr Freude am Hobby...

Die unteren Sockel

sollen gefertigt werden. Drehteile (links) mit vollkommen gleich hoch (Ø

12 x 3 mm) plangedrehten "Köpfen". Diese werden zu Rechteckprofilen 9 x

7,5 mm gefräst.

Ich liebe dieses Arbeitsverfahren, es ist strenggenommen

Tangential-Fräsen. Und wer sich nach dem Buch einmal die Grundlagen geschaffen

hat, wird es beim Modellbau nahezu jeden Tag zur Herstellung genauer Modellteile

anwenden - bei wesentlich mehr Freude am Hobby...

Bei diesen Teilen wird die Teilungsmöglichkeit des Teilgeräts nicht gebraucht.

Ich verwende es nur wegen der genauen Spannung der Teile in der Spannzange und

wegen dem praktischen Anschlag.

Bei diesen Teilen wird die Teilungsmöglichkeit des Teilgeräts nicht gebraucht.

Ich verwende es nur wegen der genauen Spannung der Teile in der Spannzange und

wegen dem praktischen Anschlag.

Rundum wird mit

einem 5-mm-Fingerfräser eine nur 0,3 mm tiefe Stufe gefräst - nach notierten

Skalenwerten, damit alle Teile wieder gleich werden. In der Mitte bleibt eine

"Zentriererhöhung" 5 x 5,9 mm stehen.

Rundum wird mit

einem 5-mm-Fingerfräser eine nur 0,3 mm tiefe Stufe gefräst - nach notierten

Skalenwerten, damit alle Teile wieder gleich werden. In der Mitte bleibt eine

"Zentriererhöhung" 5 x 5,9 mm stehen.

In dem Handstück werden

alle Kanten entgratet. Außerdem habe ich die Ecken der Zentriererhöhung unter

45° mit einer Vierkant-Nadelfeile leicht gebrochen. Bei einer Seite dieser Feile

sind die Zähne vollkommen weggeschliffen, damit sie nur in einer Richtung feilen

kann...! Danach säge ich

auch diese Platten auf 1 mm Dicke ab.

In dem Handstück werden

alle Kanten entgratet. Außerdem habe ich die Ecken der Zentriererhöhung unter

45° mit einer Vierkant-Nadelfeile leicht gebrochen. Bei einer Seite dieser Feile

sind die Zähne vollkommen weggeschliffen, damit sie nur in einer Richtung feilen

kann...! Danach säge ich

auch diese Platten auf 1 mm Dicke ab.

Wie klebe ich die

bereits rohbaufertigen Regalstücke an diese Platten? Den gemischten

2K-Kleber streiche ich wie

eine dicke Lackschicht auf eine ebene Fläche. Die Teile stütze ich in diesen

Kleber. An der Unterseite ist dann ausreichend - aber nie zuviel

Kleber...

Wie klebe ich die

bereits rohbaufertigen Regalstücke an diese Platten? Den gemischten

2K-Kleber streiche ich wie

eine dicke Lackschicht auf eine ebene Fläche. Die Teile stütze ich in diesen

Kleber. An der Unterseite ist dann ausreichend - aber nie zuviel

Kleber...

Als

nächstes will ich die Blechteile als seitliche Verkleidungen der Regale "im

Paket fertigen", eine Modellbautechnologie, die ist ebenfalls oft anwende.

Ausreichend dicke "Endplatten" mit Körnungen an den Stellen, wo die

Klemmschrauben sitzen sollen und 0,05 mm dicke Messingfolien in den gleichen

Größen (beides mit Übermaß) werden vorbereitet.

Als

nächstes will ich die Blechteile als seitliche Verkleidungen der Regale "im

Paket fertigen", eine Modellbautechnologie, die ist ebenfalls oft anwende.

Ausreichend dicke "Endplatten" mit Körnungen an den Stellen, wo die

Klemmschrauben sitzen sollen und 0,05 mm dicke Messingfolien in den gleichen

Größen (beides mit Übermaß) werden vorbereitet.

In

einem kleinen Niederzug-Schraubstock klemme ich die obere Endplatte und ein

beliebiges Materialstück mit den Folienblechen dazwischen kräftig zusammen. Das

Ende mit der Körnung ragt über.

In

einem kleinen Niederzug-Schraubstock klemme ich die obere Endplatte und ein

beliebiges Materialstück mit den Folienblechen dazwischen kräftig zusammen. Das

Ende mit der Körnung ragt über.

So wird der Niederzugschraubstock in einem größeren geklemmt.

Ø 1,6 mm wird durch alles vorgebohrt, 4 mm

aufgebohrt und mit einem 90°-Kopfsenker wird für einen M4-Senkkopf ausreichend

tief gesenkt. Die Senkung muß so tief sein, daß der Kopf der Schraube etwas

"unter der Fläche" liegt. Das Ganze hat nur den Sinn, daß alle Folienbleche an

der richtigen Stelle und vorallem gratfrei 4 mm gebohrt werden.

So wird der Niederzugschraubstock in einem größeren geklemmt.

Ø 1,6 mm wird durch alles vorgebohrt, 4 mm

aufgebohrt und mit einem 90°-Kopfsenker wird für einen M4-Senkkopf ausreichend

tief gesenkt. Die Senkung muß so tief sein, daß der Kopf der Schraube etwas

"unter der Fläche" liegt. Das Ganze hat nur den Sinn, daß alle Folienbleche an

der richtigen Stelle und vorallem gratfrei 4 mm gebohrt werden.

Das beliebige Materialstück wird nicht mehr benötigt. Die 4-mm-Bohrung in der

oberen Endplatte wird mit einem 4-mm-Zentrierkörner (mein

Buch, Seiten 90 und 110) auf den unteren Endblock übertragen.

Das beliebige Materialstück wird nicht mehr benötigt. Die 4-mm-Bohrung in der

oberen Endplatte wird mit einem 4-mm-Zentrierkörner (mein

Buch, Seiten 90 und 110) auf den unteren Endblock übertragen.

Weiter geht es im

Teil 2 dieser Fotoserie...

zurück/back |

home

(kleine Bilder anklicken) selbst kann ich mir ersparen, denn ich konnte bei der Firma SHAPEWAYS (

1/48 US M1 Helmet set101 (WEY9HHK6Z) by HOLDEN8702ND

), bekannt für hochwertige (!) 3D-Ausdrucke,

50 Stahlhelme im M 1:48 (mein Modell hat den Maßstab 1:50) bestellen (Danke

Witali!).

(kleine Bilder anklicken) selbst kann ich mir ersparen, denn ich konnte bei der Firma SHAPEWAYS (

1/48 US M1 Helmet set101 (WEY9HHK6Z) by HOLDEN8702ND

), bekannt für hochwertige (!) 3D-Ausdrucke,

50 Stahlhelme im M 1:48 (mein Modell hat den Maßstab 1:50) bestellen (Danke

Witali!).